应用于燃料电池中的聚合物电解质复合膜及其制备方法

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及燃料电池技术领域,特别涉及一种应用于燃料电池中的聚合物电解质复合膜及其制备方法。

背景技术

氮化硼,也称为“白色石墨烯”,是质子交换膜中极具潜力的填料。由于现在人们对清洁能源的需求,聚合物电解质膜作为电解质在燃料电池中的应用备受关注。但是,尽管它具有上述吸引人的特性,但完全实现商业化还需要考虑很多因素。

燃料电池具有高能量密度、安全、无污染等优点,是解决能源危机的重要手段。但是,目前燃料电池的高成本、低效率以及耐用性差仍是阻碍其商业化的主要因素。电解质材料是燃料电池中的关键组成部分,电解质材料有助于离子在阴极和阳极之间的传输。改善燃料电池中电解质材料的性能是实现燃料电池商业化的挑战之一。质子交换膜燃料电池(PEMFC)和直接甲醇燃料电池(DMFC)利用聚合物膜作为电解质。聚合物电解质膜可以实现质子的交换,但同时需要避免DMFC中的甲醇透过聚合物电解质膜发生交换。全氟磺酸虽然具有与短链全氟醚的侧链和疏水性聚四氟乙烯(PTFE)结合的亲水磺酸基团,但全氟磺酸在高温下性能会降低,而且价格昂贵。因此,急需开发一种低成本的质子交换,能够使燃料电池实现商业化。

胡等人(Hu, S. et al. Nature 516,227–230 (2014))发现,六方氮化硼是质子的优良导体,他们证实了单层六方氮化硼(hBN)具有最高的室温质子传导性,并且在更高的温度下hBN的性能比石墨烯表现更优异,在另一项研究中,与石墨烯相比,随温度升高hBN的Arrhenius型指数图表现出快速的增长,Nafion(全氟磺酸)存在很多缺点,以上发现可能是改善燃料电池性能的重要发现,且可能代替诸如全氟化膜等交换膜材。

hBN是由硼和氮通过共价键结合形成的异构化结构,这种结构使hBN可以有更复杂的应用。hBN中的宽带隙使其成为一种固有的电绝缘材料,表现出出色的机械性能、热性能,而且可以作为聚合物复合材料的填料使用,理想的聚合物电解质膜应是良好的质子导体,同时具有优良的电绝缘性能,hBN作为燃料电池用复合膜填料,目前仍处于起步阶段,只有少量关于hBN在聚合物复合材料中应用的研究。

hBN嵌入聚合物基体时,可提高聚合物的热性能和机械强度,hBN的高表面积使其成为有机污染物以及染料等的良好吸附材料,沉积有银纳米颗粒的氮化硼具有高导热性,是聚合物复合材料的有效填料;由于BN纳米片和银纳米颗粒之间的桥接作用,使得BNNSs/AgNPs /环氧树脂复合材料的热导率比BNNSs/环氧树脂复合材料的热导率提高了两倍。

贾等人(Jia,Wei et al. (2017). Novel Composite Proton ExchangeMembrane with Connected Long-Range Ionic Nanochannels Constructed viaExfoliated Nafion-Boron Nitride Nanocomposite. ACS Applied Materials &Interfaces. 9. 10.1021/acsami.7b00858. )和Akel等人(Mert Akel et al (2014).Nano hexagonal boron nitride–Nafion composite membranes for proton exchangemembrane fuel cells. Polymer Composites. 37. 10.1002/pc.23195. )制备了Nafion和纳米氮化硼复合材料PEM,结果表明由于氮化硼中的胺基和羟基与Nafion中的磺酸基团之间能够形成氢键,使得氮化硼纳米粒子对质子转移有较高的贡献,在SPEEK(磺化聚醚酮)基体中添加氮化硼纳米薄片作为纳米填料可显著增强PEM的机械强度;但是,使用hBN增强聚合物基体存在两个主要问题:第一个问题是hBN颗粒与聚合物基体之间的界面相容性差,第二个问题是hBN颗粒在聚合物基体中的分散不均匀。

通常,hBN颗粒倾向于沉降到聚合物基体的底部,因此,阻碍了其在复合材料中的应用,针对上述问题,已经有研究者提出了相应的解决方案;例如,Li等,通过机械研磨以及剥离的方式,将hBN薄片的厚度从数百纳米减小到了几纳米。但,上述机械研磨对hBN的平面结构会造成一定程度的破坏,同时也会对hBN带来其他方面的缺陷,作为替代方案,可以使用化学方法对hBN进行表面处理,增加界面相容性,进而避免对hBN结构的破坏。

发明内容

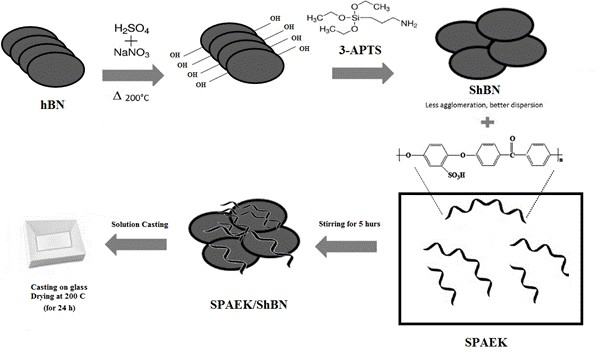

针对现有技术存在的问题,本发明提供一种应用于燃料电池中的聚合物(白色石墨烯(六方氮化硼)和磺化聚芳醚(SPAEK))电解质复合膜及其制备方法,同时对复合膜做了热性能分析、机械性能分析以及结构表征;为了将上述复合膜应用在甲醇燃料电池(DMFC)中,还对其进行了不同温度条件下的甲醇渗透量和质子传导率的测试,复合膜表现出良好的理化性质以及高耐甲醇穿越性,发现0.5wt%的ShBN(SPAEK / ShBN-05)膜足以在DMFC中获得更好的性能。

为了实现上述目的,本发明技术方案如下:

一种应用于燃料电池中的聚合物电解质复合膜,包括原材料如下:六方氮化硼0.025g-0.5g、偶联剂、N,N-二甲基甲酰胺、磺化聚醚酮9.5g-9.975g。

较佳地,所述偶联剂选自3-氨基丙基三乙氧基硅烷。

本发明还提供一种应用于燃料电池中的聚合物电解质复合膜的制备方法,具体步骤如下:

步骤一、六方氮化硼粉末的表面功能化:将5g六方氮化硼粉末与4.2g硝酸钠和200ml浓硫酸混合,然后依次进行第一次搅拌、第一次过滤、第一次洗涤、第一次干燥;将处理后的六方氮化硼粉粉末与5 ml的3-氨基丙基三乙氧基硅烷、375 ml的乙醇和120 ml的去离子水混合,然后再依次进行第二次搅拌、第二次过滤、第二次洗涤,得到硅烷化的六方氮化硼粉粉末(Si-六方氮化硼粉);

步骤二:磺化聚醚酮/六方氮化硼粉复合材料和磺化聚醚酮 /S六方氮化硼粉复合材料的合成:将0.5g的六方氮化硼粉超声分散在50ml的N,N-二甲基甲酰胺中,然后与9.5g的磺化聚醚酮粉末混合后,再依次进行第三次搅拌、脱气后倒入聚四氟乙烯模具中,然后进行第二次干燥,得到复合片材;

步骤三:将获得的复合片材切成不同尺寸的样品备用,以相同的方式制造磺化聚醚酮/S六方氮化硼粉复合膜,并将磺化聚醚酮/S六方氮化硼粉复合膜命名为磺化聚醚酮/S六方氮化硼粉-x,其中x表示的是S六方氮化硼粉在磺化聚醚酮基体中的重量百分比。

较佳地,所述步骤一中第一次搅拌选自在200℃下搅拌7h,第一次洗涤选自用去离子水洗涤直到混合液pH呈中性,第一次干燥选自在80℃条件下的烘箱内干燥24h。

较佳地,所述步骤一中的第二次搅拌选自在130℃下连续搅拌8h;所述第二次洗涤选自用去离子水洗涤。

较佳地,所述步骤二中的第三次搅拌选自持续搅拌6h;所述脱气选自在室温下保持15min进行脱气;所述第二次干燥选自在80℃的真空烘箱中干燥24h。

较佳地,所述步骤三种x选自0.25 wt%、0.3 wt%、0.5 wt%、1 wt%、2 wt%、5wt%中的任意一个。

较佳地,所述六方氮化硼粉末(平均粒径1µm)和偶联剂(3-氨基丙基三乙氧基硅烷, 3-APTS)购自美国密苏里州63178,圣路易斯的Sigma-Aldrich Co.;所述N,N-二甲基甲酰胺(DMF)购自韩国京畿道大荣化工;所述SPAEK(磺化聚醚酮)粉末购自美国马萨诸塞州沃德希尔市Alfa Aesar Co.(邮编01835)。

采用本发明的技术方案,具有以下有益效果:采用氧化工艺对hBN进行氧化处理来提高hBN与聚合物基体之间的界面相容性,同时通过增加hBN片之间的晶面距离来增大hBN与聚合物基体之间的相互作用面积;采用氧化工艺对hBN氧化后,再使用硅烷偶联剂对hBN进行表面功能化,使得改性hBN与聚合物基体之间的相互作用增强;此外,还可以提高改性hBN粒子的分散性,从而改善复合材料的热性能和机械性能,同时,证明了功能化hBN基聚合物电解质膜可直接用于甲醇燃料电池。

附图说明

图1为本发明制备示意图;

图2为本发明hBN粉末和ShBN粉末的XRD图谱;

图3为本发明hBN粉末和ShBN粉末的FT-IR光谱;

图4a、图4b、图4c、图4d分别是hBN(a和c)和ShBN(b和d)粉末的FE-SEM(a和b)和TEM(c和d)图像;

图5a为SPAEK-hBN-5复合膜在低放大倍率下的SEM图;

图5b为SPAEK-hBN-5复合膜在高放大倍率下的SEM 图;

图5c为SPAEK/shBN-5复合膜在低放大倍率下的SEM图;

图5d为SPAEK/shBN-5复合膜在高放大倍率下的SEM图;

图6 a与图6b为hBN和ShBN的TGA和DSC曲线;

图6c与图6d为SPAEK/hBN和SPAEK/ShBN复合材料的热分析图;

图7为不同复合膜在湿环境下的应力曲线图;

图8为奈奎斯特图测量不同复合膜的温度与质子电导率曲线。

具体实施方式

以下结合附图和具体实施例,对本发明进一步说明。

磺化聚芳醚酮/S六方氮化硼粉(SPEAK/ShBN-5)的制备:

将0.5g(5 wt%)的shBN超声分散到50ml DMF(N,N-二甲基甲酰胺)中,然后与所需量的SPAEK(9.5g)粉末混合,将混合液持续搅拌6h以获得均匀溶液,然后在室温下保持15min以进行脱气,接着,将所得溶液倒入聚四氟乙烯模具中,并在80℃的真空烘箱中放置24h以蒸发溶剂,然后在真空烘箱中于200℃干燥24h,得到复合膜SPEAK/ShBN-5。

SPEAK/ShBN-1的制备:

将0.1g(1 wt%)shBN超声分散到50mlDMF中,然后与所需量的SPAEK(9.9g)粉末混合,将混合液持续搅拌6h以获得均匀溶液,然后在室温下保持15min以进行脱气,接着,将所得溶液倒入聚四氟乙烯模具中,并在80℃的真空烘箱中放置24h以蒸发溶剂,然后在真空烘箱中于200℃干燥24h,得到复合膜SPEAK/ShBN-1。

SPEAK/hBN-1的制备

将0.1g(1 wt%)的hBN超声分散到50mlDMF中,然后与所需量的SPAEK(9.9g)粉末混合,将混合液持续搅拌6h以获得均匀溶液,然后在室温下保持15min以进行脱气,接着,将所得溶液倒入聚四氟乙烯模具中,并在80℃的真空烘箱中放置24h以蒸发溶剂,然后在真空烘箱中于200℃干燥24h,得到复合膜SPEAK / hBN-1。

SPEAK/ShBN-0.5的制备:

将0.05g(0.5 wt%)shBN超声分散到50mlDMF中,然后与所需量的SPAEK(9.95g)粉末混合,将混合液持续搅拌6h以获得均匀溶液,然后在室温下保持15min以进行脱气,接着,将所得溶液倒入聚四氟乙烯模具中,并在80℃的真空烘箱中放置24h以蒸发溶剂,然后在真空烘箱中于200℃干燥24h,得到复合膜SPEAK / ShBN-0.5。

表征:

XRD(λ= 0.1542 nm)使用铜阴极,电压为40 kV,电流为100 mA,以0.02°/步的扫描步长从3°到90°进行数据收集;FT-IR光谱法在4000 cm

结果与分析

XRD and FT-IR

通过XRD分析了表面功能化hBN(即ShBN)的结构变化,参照图2:hBN粉末和ShBN粉末的XRD图谱;这两个样品在2θ= 26°(002)附近均显示出一个强烈的峰,在41°,54°和75°附近则出现了其他小峰,分别对应于(100),(004)和(112)的米勒指数;发现hBN在功能化后,峰强度增加,因为3-APTS离子的附着导致hBN层错位堆叠,从而改变了散射因子,并因此导致了峰强度的改变,为了验证硅烷化过程中硅烷偶联剂的化学基团附着在了hBN的表面,还对相应产品做了FT-IR。

参照图3:hBN粉末和ShBN粉末的FT-IR光谱;两种粉末均显示出hBN的特征峰,如下所示:一个在1375 cm

FE-SEM and TEM:

图4a、图4b、图4c、图4d分别是hBN(a和c)和ShBN(b和d)粉末的FE-SEM(a和b)和TEM(c和d)图像;从图中可以看出,未处理的hBN层与层之间具趋向于形成堆叠结构,并且堆叠的厚度约为几百纳米,但是,经过表面处理后,3-APTS离子与hBN表面上的-OH反应,使得hBN的表面接枝上大量的3-APTS离子,由于在hBN层与层之间插入了粒径较大的3-APTS离子,hBN层与层之间的层间距离增加,降低了堆积现象,堆叠层的厚度减小到几纳米;同样,TEM图像表明为表面处理的hBN颗粒是聚集在一起的,形成了多层堆叠的结构,而且层间距较小,而在用硅烷偶联剂处理之后,hBN的层与层之间分散良好,进一步验证了hBN成功接枝了3-APTS离子,hBN在通过硅烷偶联剂处理后,发生了剥落,这意味着处理后hBN层间距增加了。

从复合膜的横截面图像可以看到六方氮化硼和功能化六方氮化硼在膜中的分布(图5a、图5b、图5c、图5d),从图中可以清楚地看出,hBN和shBN在复合膜基体内部均匀分布,由于shBN与SPAEK具有相互作用,可以看到SPAEK/shBN复合膜形成了致密的结构。

热性能:

通过TGA对表面功能化前后的hBN粉末的热性能进行了比较分析;图6(a)与图6(b)表示hBN和ShBN的TGA和DSC曲线,由于物理吸附的水分的蒸发,两个样品都表现出非常小的初始重量损失。此外,与hBN粉末相比,ShBN粉末显示出明显的进一步失重过程(介于150℃至350℃之间),这归因于硅烷偶联剂(3-APTS)的接枝部分的热分解。对于hBN而言,总热失重为0.85wt%,而对于ShBN而言总热失重为0.63 wt%;同样,通过比较两个样品的DSC曲线,发现hBN在硅烷处理后,主放热峰的中心移至较高的温度(从408℃至419℃);以上证据均证明硅烷偶联剂成功接枝在hBN层上,接枝后的hBN热稳定性增强。

图6c与图6d为SPAEK/hBN和SPAEK/ShBN复合材料的热分析图。发现与SPAEK/ShBN复合材料(81.75 wt%)相比,SPAEK/hBN复合材料的热失重(89.78 wt%)更多;这意味着两种复合材料的热降解速率不同,热失重的第一步是复合材料蒸发掉物理吸附的水分,并释放出一氧化碳,第二步是不饱和端基和SPAEK聚合物的侧链降解,第三步是SPAEK基体的主链骨架降解。主要的失重发生在400℃至800℃之间,PMMA/PI/hBN复合材料在每个步骤的热失重分别为3.66 wt%,13.10 wt%,39.35 wt%和89.78 wt%。相反,SPAEK/ShBN复合材料各阶段的热失重分别为2.76 wt%,12.31 wt%,25.56 wt%和81.75 wt%。同样,从DSC曲线还可以看出两种复合材料的不同热流失模式。同时,将表面功能化的hBN(ShBN)颗粒掺入聚合物基体中的,放热峰移至更高的温度。由于hBN附着了3-APTS的官能团,ShBN在聚合物基体内的分散更均匀。此外,由于3-APTS离子的附着,hBN层从亲水性转变为疏水性,这增强了疏水性聚合物基体与hBN层之间的相容性,使得聚合物基体和hBN层之间的界面相互作用增强。由于均匀分散的ShBN层充当了热障,并通过限制热降解过程中聚合物链的运动,从而提高了复合材料的热稳定性和刚性。因此,可以得出结论,与SPAEK/hBN复合材料相比,SPAEK/ShBN复合材料的热稳定性更好。

复合膜的吸水率测试:将复合膜放入水中并达到吸附平衡后,通过重力法计算得到复合膜的吸水率,离子交换量(IEC)测试:使用酸碱滴定法计算离子交换量(IEC),甲醇渗透量测定:室温下在扩散池中进行,详细信息在辅助实验部分;制备的复合膜的机械性能已通过UTM在潮湿条件下进行了测量(参照图6)。

分析测量在潮湿条件下的膜机械性能,参照选表1:

表1

参照上表1,表1内给出了复合膜的应力、应变和弹性模量的测试结果,从表1可以明显看出,SPAEK/ShBN-0.5可以承受的最大应力为22.28 MPa,几乎是SPAEK的4.25倍;SPAEK/ShBN-0.5的弹性模量约为6.79 MPa,具有弹性;另一方面,增加SPAEK内部的ShBN含量会增加复合膜的刚性,SPAEK/hBN-0.5和SPAEK/ShBN-5均具有高模量,这表明这两种配方的复合膜的弹性较小,这是由于填料的团聚所致;SPAEK/ShBN-0.5复合膜具有更好的机械性能,是由于ShBN的添加量适中,而且ShBN在聚合物膜基体中的分散性较好,添加功能化的hBN(ShBN)可提高膜的机械强度,这有利于复合膜在潮湿环境下的应用。

抗氧化测试:将所有复合膜的小片分别浸入Fenton试剂中,然后将浸入Fenton试剂中的膜在90℃下加热,之后将H

吸水动力学在质子交换膜的应用中起着重要作用,吸水率不仅影响质子交换膜的质子传导性而且影响机械稳定性,低吸水率导致较低的质子传导率,而高吸水率则降低机械稳定性,因此对于用于燃料电池的理想PEM,需要适度吸水。

不同复合膜的吸水率、溶胀率、质子交换能力、扩散系数参照下表2:

表2

上述表2列出了不同复合膜的吸水率,由表2可以看出SPAEK/ShBN复合膜比SPAEK/hBN复合膜吸收更多的水,功能化的hBN表面接枝了官能团,使得该复合膜在本质上更加亲水,因此吸水率得到提高;SPAEK/shBN-2复合膜的吸水率更高,约为25.81%,SPAEK/shBN-5复合膜的吸水率略有下降,吸水率和尺寸稳定性彼此成正比,但是对于氮化硼功能化复合膜,通过添加shBN来降低溶胀率,如表2所示:shBN能够减少复合膜溶胀,可以提高复合膜的稳定性,因此,SPAEK/shBN-0.5膜的溶胀度降低了40%,SPAEK/shBN-5复合膜的吸水率为22.14%、溶胀度为14.52%,因此,SPAEK/shBN-5复合膜能够在DMFC中使用。

不同复合膜的甲醇渗透率、选择性、结合水、游离水含量如下表3:

表3

如表3所示,由TGA计算出两种类型的水,即游离水和结合在膜内部的水,因为结合水有助于质子的转移,膜中存在的结合水越多,质子交换性也就越好;结合水能够与聚合物的磺酸基形成氢键,因此质子通过形成水合氢离子而实现扩散;SPAEK/shBN-0.5的结合水最高可以达到0.62%,SPAEK/shBN-0.5内尽管shBN的浓度低,但却表现出良好的理化性质,这归因于shBN在膜基体中的均匀分散,均匀分布的shBN能够引导质子交换;质子交换能力(PEC)是PEM的另一个重要参数,它与结合水直接相关,SPAEK/shBN-0.5的PEC最高,为1.74S.cm

PEM中质子的传导与复合膜中结合水和PEC的存在成正比,官能团越多,结合的水越多,最终质子的扩散和电导率也得到提高,制备的膜在完全水合的状态下的质子电导率在30℃至75℃的不同温度下进行了测量,其数据列于表2和图8;从表2可以清楚地看出,通过增加shBN含量,由于shBN在SPAEK基体中发生聚集,电导率先提高后降低,其中0.5%shBN含量时复合膜的电导率最大;SPAEK/shBN-0.5膜的最高电导率约为8.56 × 10

从图8中可以看出,所有膜的质子电导率都随着温度的升高而增加,通过提高温度,质子的扩散率也随之提高,从而提高了电导率,SPAEK膜的质子电导率从30℃增加到75℃增加了2.5;另一方面,SPAEK/shBN-0.5膜在30℃时的电导率值为8.56×10

在DMFC的应用中甲醇渗透量是PEMs的主要影响因素,其中DMFC的应用中PEMs具有高的抗甲醇渗透性能是最基本的要求;表3显示了制备的复合膜的甲醇渗透性和选择性,从数据可以清楚地看出,与SPAEK膜相比,复合膜的甲醇渗透性较低;SPAEK/shBN-0.5膜的渗透率值为2.63×10

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

- 应用于燃料电池中的聚合物电解质复合膜及其制备方法

- 一种单离子聚合物电解质、单离子聚合物电解质复合膜及其制备方法、锂离子电池