一种锂电池数据采集系统及方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及锂电池技术领域,特别指一种锂电池数据采集系统及方法。

背景技术

锂电池是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池。随着人们对环境问题的重视,逐渐采用电能替代传统的能源,例如电动汽车正逐渐替代传统的燃油汽车。

锂电池在出厂或者使用过程中,需要对锂电池的电池容量进行监测,而电池容量与电压和温度这两个参数密切相关。因此,为了准确计算电池容量,需要采集锂电池的电压和温度。

锂电池由若干个单体电池组成,但传统的锂电池充放电设备只支持1路电压和1路温度的采集,无法满足同时对多个单体电池进行数据采集的需求;例如48V的锂电池有13串单体电池(电芯),需要13路电压和13路温度的采集,所以需要第三方设备来辅助锂电池充放电设备对锂电池进行电压和温度的采集,但市面上已有的第三方设备采集的路数普遍在24路左右,无法满足实际的采集需求,且由于采用CAN总线或者RS485通信,使得第三方设备缓存的电压数据及温度数据的时间间隔长,无法做到10ms,导致无法实时计算电池容量。

因此,如何提供一种锂电池数据采集系统及方法,实现提升锂电池数据采集的效率,成为一个亟待解决的问题。

发明内容

本发明要解决的技术问题,在于提供一种锂电池数据采集系统及方法,实现提升锂电池数据采集的效率。

第一方面,本发明提供了一种锂电池数据采集系统,包括:

一上位机;

一通讯板,包括一以太网通信模块、一第一MCU以及八个第一RS485通信模块;所述第一MCU的一端与以太网通信模块连接,另一端与各第一RS485通信模块连接;所述以太网通信模块与上位机连接;

八个数据采集板,分别包括一第二RS485通信模块,一第二MCU、一隔离芯片组以及一设有16个通道的数据采集芯片;各所述第二RS485通信模块的一端与一第一RS485通信模块连接,另一端与第二MCU连接;所述隔离芯片组的一端与第二MCU连接,另一端与数据采集芯片连接。

进一步地,所述以太网通信模块的型号为LAN8720A。

进一步地,所述隔离芯片组包括16个隔离芯片,各所述隔离芯片的一端与第二MCU连接,另一端与数据采集芯片的其中一个通道连接。

进一步地,所述隔离芯片为SPI总线隔离芯片。

进一步地,所述数据采集芯片为电压采集芯片或者温度采集芯片。

进一步地,所述电压采集芯片的型号为ADS8689。

进一步地,所述温度采集芯片的型号为ADS1118。

第二方面,本发明提供了一种锂电池数据采集方法,包括如下步骤:

步骤S10、通讯板设定8个UDP链接以及8个UDP端口,各所述UDP链接均分别绑定一第一RS485通信模块以及一UDP端口;

步骤S20、数据采集板设定一数据采集周期以及一数据缓存数量,每隔所述数据采集周期自动采集锂电池数据,并基于所述数据缓存数量将锂电池数据进行缓存;

步骤S30、通讯板接收上位机发送的数据采集指令,基于所述数据采集指令以及UDP链接从对应的数据采集板获取锂电池数据,并发送给上位机,完成锂电池数据的采集。

进一步地,所述步骤S20具体为:

当所述锂电池数据为电压数据时,包括如下步骤:

步骤S211、数据采集板的第二MCU设定一数据采集周期以及一数据缓存数量;

步骤S212、第二MCU每隔所述数据采集周期读取电压采集芯片的器件ID,判断与预先存储的器件ID是否一致,若是,说明SPI通讯正常,利用电压采集芯片自动采集电压数据并进行模数转换,基于所述数据缓存数量将电压数据缓存至第二MCU的内存中;若否,说明SPI通讯异常,结束流程;

当所述锂电池数据为温度数据时,包括如下步骤:

步骤S221、数据采集板的第二MCU设定一数据采集周期、一数据缓存数量、一寄存器配置值以及一温度与电压一一对应的热电偶表;

步骤S222、第二MCU每隔所述数据采集周期,向温度采集芯片发送所述寄存器配置值,温度采集芯片接收到所述寄存器配置值后,向第二MCU返回冷节点温度值以及寄存器配置值,第二MCU利用所述热电偶表将所述冷节点温度值转换为冷节点电压值,第二MCU判断接收的所述寄存器配置值与设定的是否一致,若是,说明SPI通讯正常,进入步骤S223;若否,说明SPI通讯异常,结束流程;

步骤S223、第二MCU向温度采集芯片发送所述寄存器配置值,温度采集芯片接收到所述寄存器配置值后,向第二MCU返回热节点电压值以及寄存器配置值,第二MCU判断接收的所述寄存器配置值与设定的是否一致,若是,说明SPI通讯正常,进入步骤S224;若否,说明SPI通讯异常,结束流程;

步骤S224、第二MCU将所述热节点电压值加上冷节点电压值得到实际电压值,基于所述热电偶表将实际电压值转换为温度数据。

进一步地,所述步骤S30具体包括:

步骤S31、通讯板通过以太网中断接收上位机发送的数据采集指令,从所述数据采集指令中解析出目标UDP端口,判断所述目标UDP端口是否属于设定的8个UDP端口中的一个,若是,则进入步骤S32;若否,则结束流程;

步骤S32、通讯板基于所述目标UDP端口以及UDP链接,利用Uart中断将所述数据采集指令发送给对应的数据采集板,数据采集板利用Uart中断将接收的所述数据采集指令缓存到预先创建的循环队列中;

步骤S33、数据采集板从所述循环队列中获取数据采集指令,并基于所述数据采集指令将缓存的锂电池数据封装成数据包,并将所述数据包通过DMA发送给通讯板;

步骤S34、通讯板通过DMA接收所述数据包,并在通讯板的Uart中断触发空闲中断时,将所述数据包通过以太网通信模块发送给上位机,完成锂电池数据的采集。

本发明的优点在于:

1、通过在所述通讯板内设置8个第一RS485通信模块与8个数据采集板进行连接,且各所述数据采集板均设有一设有16个通道的数据采集芯片,使得所述数据采集系统具备128路的锂电池数据采集通道,能同时采集128路单体电池的电压或者温度;且所述通讯板利用以太网通信模块与上位机进行通信,时间间隔可缩小至10ms,即电池容量计算的时间跨度缩短到10ms,最终极大的提升了锂电池数据采集的效率。

2、通过设置所述电压采集芯片的型号为ADS8689,所述温度采集芯片的型号为ADS1118;ADS8689属于逐次逼近型16位模数转换器,自带输入隔离,抗干扰性更强;ADS1118是一款精密、低功耗16位模数转换器,内部集成了可编程增益放大器、电压基准和高精度温度传感器,数据转换速率最高可达到每秒860次采样,内部的高精度温度传感器可用于T型热电偶的冷节点补偿,进而极大的提升了锂电池数据采集的精度,电压精度可以达到±0.02%F.S.,温度精度可以达到±1℃(-45℃到260℃)。

附图说明

下面参照附图结合实施例对本发明作进一步的说明。

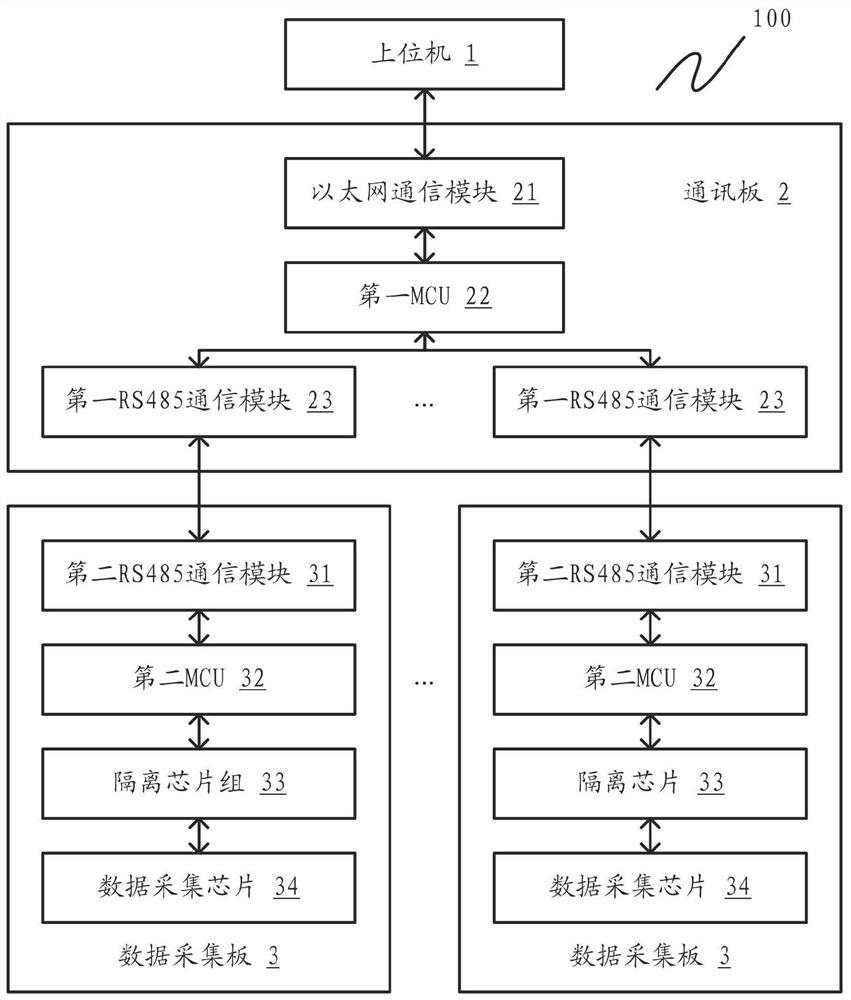

图1是本发明一种锂电池数据采集系统的电路原理框图。

图2是本发明电压采集板的电路原理框图。

图3是本发明电流采集板的电路原理框图。

图4是本发明一种锂电池数据采集系统的结构示意图。

图5是本发明一种锂电池数据采集系统的使用状态示意图。

图6是本发明电压采集芯片的电路图。

图7是本发明温度采集芯片的电路图。

图8是本发明一种锂电池数据采集方法的流程图。

标记说明:

100-一种锂电池数据采集系统,1-上位机,2-通讯板,3-数据采集板,4-单体电池,21-以太网通信模块,22-第一MCU,23-第一RS485通信模块,31-第二RS485通信模块,32-MCU,33-隔离芯片组,34-数据采集芯片。

具体实施方式

本申请实施例中的技术方案,总体思路如下:通过设置8个所述数据采集板3,各所述数据采集板3均具备16通道,使得锂电池数据采集通道达到128路,且所述通讯板2利用以太网通信模块21与上位机1进行通信,缩小时间间隔至10ms,以提升锂电池数据采集的效率。

请参照图1至图8所示,本发明一种锂电池数据采集系统100的较佳实施例,包括:

一上位机1,用于控制所述数据采集系统100的工作;

一通讯板2,包括一以太网通信模块21、一第一MCU22以及八个第一RS485通信模块23;所述第一MCU22的一端与以太网通信模块21连接,另一端与各第一RS485通信模块23连接;所述以太网通信模块21与上位机1连接;所述通讯板2用于上位机1与数据采集板3间的通信;

八个数据采集板3,分别包括一第二RS485通信模块31,一第二MCU32、一隔离芯片组33以及一设有16个通道的数据采集芯片34;各所述第二RS485通信模块31的一端与一第一RS485通信模块23连接,另一端与第二MCU32连接;所述隔离芯片组33的一端与第二MCU32连接,另一端与数据采集芯片34连接;所述数据采集板3用于采集单体电池4的电压数据或者温度数据。

所述以太网通信模块21的型号为LAN8720A,是低功耗的10/100M以太网物理层芯片,通过RMII接口(未图示)与所述第一MCU22连接,使所述第一MCU22能够与上位机1进行以太网通讯。

所述隔离芯片组33包括16个隔离芯片(未图示),各所述隔离芯片的一端与第二MCU32连接,另一端与数据采集芯片34的其中一个通道连接。

所述隔离芯片为SPI总线隔离芯片。

所述数据采集芯片34为电压采集芯片或者温度采集芯片;所述温度采集芯片34采用T型热电偶(未图示)进行温度采集。

所述电压采集芯片34的型号为ADS8689,属于逐次逼近型16位模数转换器,自带输入隔离,抗干扰性更强。

所述温度采集芯片34的型号为ADS1118,是一款精密、低功耗16位模数转换器,内部集成了可编程增益放大器、电压基准和高精度温度传感器,数据转换速率最高可达到每秒860次采样,内部的高精度温度传感器可用于T型热电偶的冷节点补偿。

本发明一种锂电池数据采集方法的较佳实施例,包括如下步骤:

步骤S10、通讯板设定8个UDP链接以及8个UDP端口,各所述UDP链接均分别绑定一第一RS485通信模块以及一UDP端口;例如设定8个所述第一RS485通信模块对应的UDP端口分别为3001、3002、3003……、3008;

步骤S20、数据采集板设定一数据采集周期以及一数据缓存数量,每隔所述数据采集周期自动采集锂电池数据,并基于所述数据缓存数量将锂电池数据进行缓存;

步骤S30、通讯板接收上位机发送的数据采集指令,基于所述数据采集指令以及UDP链接从对应的数据采集板获取锂电池数据,并发送给上位机,完成锂电池数据的采集。

所述步骤S20具体为:

当所述锂电池数据为电压数据时,包括如下步骤:

步骤S211、数据采集板的第二MCU设定一数据采集周期以及一数据缓存数量;

步骤S212、第二MCU每隔所述数据采集周期读取电压采集芯片的器件ID,判断与预先存储的器件ID是否一致,若是,说明SPI通讯正常,利用电压采集芯片自动采集电压数据并进行模数转换,基于所述数据缓存数量将电压数据缓存至第二MCU的内存中;若否,说明SPI通讯异常,结束流程;

例如设定器件ID为0x0B,只需通过判断读取电压采集芯片的器件ID是否为0x0B即可判断SPI通讯是否正常;

当所述锂电池数据为温度数据时,包括如下步骤:

步骤S221、数据采集板的第二MCU设定一数据采集周期、一数据缓存数量、一寄存器配置值以及一温度与电压一一对应的热电偶表;所述数据采集周期优选为10ms;所述数据缓存数量优选为30;

步骤S222、第二MCU每隔所述数据采集周期,向温度采集芯片发送所述寄存器配置值,温度采集芯片接收到所述寄存器配置值后,向第二MCU返回冷节点温度值以及寄存器配置值,第二MCU利用所述热电偶表将所述冷节点温度值转换为冷节点电压值,第二MCU判断接收的所述寄存器配置值与设定的是否一致,若是,说明SPI通讯正常,进入步骤S223;若否,说明SPI通讯异常,结束流程;

步骤S223、第二MCU向温度采集芯片发送所述寄存器配置值,温度采集芯片接收到所述寄存器配置值后,向第二MCU返回热节点电压值以及寄存器配置值,第二MCU判断接收的所述寄存器配置值与设定的是否一致,若是,说明SPI通讯正常,进入步骤S224;若否,说明SPI通讯异常,结束流程;

步骤S224、第二MCU将所述热节点电压值加上冷节点电压值得到实际电压值,基于所述热电偶表将实际电压值转换为温度数据。

所述冷节点温度值即温度采集芯片自身的温度,所述热节点温度值即T型热电偶热节点与冷节点之间的电势差,通过所述所述冷节点电压值和热节点电压值即可计算出单体电池的实际温度。

所述步骤S30具体包括:

步骤S31、通讯板通过以太网中断接收上位机发送的数据采集指令,从所述数据采集指令中解析出目标UDP端口,判断所述目标UDP端口是否属于设定的8个UDP端口中的一个,若是,则进入步骤S32;若否,则结束流程;

步骤S32、通讯板基于所述目标UDP端口以及UDP链接,利用Uart(UniversalAsynchronous Receiver/Transmitter,通用异步收发传输器)中断将所述数据采集指令发送给对应的数据采集板,数据采集板利用Uart中断将接收的所述数据采集指令缓存到预先创建的循环队列中;

步骤S33、数据采集板从所述循环队列中获取数据采集指令,并基于所述数据采集指令将缓存的锂电池数据封装成数据包,并将所述数据包通过DMA(Direct MemoryAccess,直接存储器访问)发送给通讯板;通过DAM发送,速度更快,且不占用MCU资源;

步骤S34、通讯板通过DMA接收所述数据包,并在通讯板的Uart中断触发空闲中断时,将所述数据包通过以太网通信模块发送给上位机,完成锂电池数据的采集。

综上所述,本发明的优点在于:

1、通过在所述通讯板内设置8个第一RS485通信模块与8个数据采集板进行连接,且各所述数据采集板均设有一设有16个通道的数据采集芯片,使得所述数据采集系统具备128路的锂电池数据采集通道,能同时采集128路单体电池的电压或者温度;且所述通讯板利用以太网通信模块与上位机进行通信,时间间隔可缩小至10ms,即电池容量计算的时间跨度缩短到10ms,最终极大的提升了锂电池数据采集的效率。

2、通过设置所述电压采集芯片的型号为ADS8689,所述温度采集芯片的型号为ADS1118;ADS8689属于逐次逼近型16位模数转换器,自带输入隔离,抗干扰性更强;ADS1118是一款精密、低功耗16位模数转换器,内部集成了可编程增益放大器、电压基准和高精度温度传感器,数据转换速率最高可达到每秒860次采样,内部的高精度温度传感器可用于T型热电偶的冷节点补偿,进而极大的提升了锂电池数据采集的精度,电压精度可以达到±0.02%F.S.,温度精度可以达到±1℃(-45℃到260℃)。

虽然以上描述了本发明的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本发明的范围的限定,熟悉本领域的技术人员在依照本发明的精神所作的等效的修饰以及变化,都应当涵盖在本发明的权利要求所保护的范围内。

- 一种锂电池数据采集系统及方法

- 一种锂电池数据采集系统