一种链式恒压储气系统

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及大规模电力系统储能领域,特别是涉及压缩气体储能需要保证储气过程压强恒定的情况。

背景技术

近年来,随着我国经济不断发展,用电量不断升高。新能源以及间歇性可再生能源的大规模运用造成的电网频率问题、传统电力峰谷差值的扩大增长以及各种电力能源相关问题不断出现。压缩空气储能作为一种重要的储能技术,有着建造和运行成本较低、工作时间长、寿命长和场地限制小等优点,是一种很有发展前景的储能技术。

在压缩空气储能中,经常采用一种变压储气的方案。因为初始压强变化很大,当储气压强低于一个数值时,就无法发电了,使得设备容量不能得到充分利用。另一方面,初始压强的不断变化导致设备运行参数不断变化,降低了压缩设备效率,也对设备寿命产生不利影响。恒压储气可以使压缩设备的运行参数保持稳定,并且可以使几乎所有存储能量得到充分利用,从而有效解决上述问题。现有的恒压储气技术,如水封双层恒压储气系统,在流入或流出一定体积的压缩空气时,需要使用等体积的液体进行占位,并且需要与储气空间等体积的存储容器,增大了系统占用空间,提高了建设成本。

因此希望保持恒压储气技术优势的同时,解决现有技术中存在的问题。

发明内容

本发明的目的在于提供一种链式恒压储气系统及高效定参数储排气的方法。所述系统包含:三个或三个以上有效容积相等的压力容器A、液体驱动装置G、高低压液体管道HT,LT及高低压气体管道HP,LP。

一种链式恒压储气系统及其运行方法,其特征在于,系统采用三个或三个以上有效容积相同的压力容器A组成,各压力容器均与高低压气体管道HP,LP和高低压液体管道HT,LT经阀门控制相连接。液体驱动装置G的两端分别经阀门控制与高低压液体管道HT,LT相连接,可视为在高低压操作态容器之间连通。在运行时,压力容器A共有四种状态:高压静止态HS、低压静止态LS和高压操作态HO、低压操作态LO。储气时,采用链式储气控制策略,高压气体从高压气体管道HP进入高压操作态容器HO,高压操作态容器HO内液体经液体驱动装置G进入低压操作态容器LO。液体完全充满低压操作态容器LO后,高压操作态HO转成高压静止态HS,低压操作态LO转成高压操作态HO,选择一个低压静止态容器LS转成低压操作态容器LO。不断循环,使高压静止态容器HS数量增加,低压静止态容器LS数量减少,实现链式储气。排气时,采用链式排气控制策略,低压气体从低压气体管道LP进入低压操作态容器LO,低压操作态容器LO内液体经液体驱动装置G进入高压操作态容器HO。液体完全充满高压操作态容器HO后,低压操作态LO转成低压静止态LS,高压操作态HO转成低压操作态LO,选择一个高压静止态容器HS转成高压操作态容器HO。不断循环,使高压静止态容器HS数量减少,低压静止态容器LS数量增加,实现链式排气。

压力容器的四种状态定义如下:

高压静止态HS:与高压气体管道HP连通并充满高压气体的容器,与低压气体管道LP不连通,与高压液体管道HT不连通,与低压液体管道不连通LT;

低压静止态LS:与低压气体管道LP连通并充满低压气体的容器,与高压气体管道HP不连通,与低压液体管道LT不连通,与高压液体管道HT不连通;

高压操作态HO:与高压气体管道HP和高压液体管道HT相连通的容器,与低压液体管道LT不连通,与低压气体管道不连通LP;

低压操作态:与低压气体管道LP和低压液体管道LT相连通的容器,与高压液体管道HT不连通,与高压气体管道不连通HP。

所有压力容器中,至少一个充满液体,充满液体的容器可在高压操作态HO和低压操作态LO之间转换,充满低压气体的容器可在低压操作态LO和低压静止态LS之间转换,充满高压气体的容器可在高压操作态HO和高压静止态HS之间转换。

液体驱动装置G可视为经液体管道连接在高压操作态容器HO与低压操作态容器LO之间。

在储气或排气过程时,所有压力容器只有两种压强,包括:高压静止态和高压操作态都与高压气体管道HP相互连通,保持压强一致,并在运行中保持压强基本稳定。低压静止态和低压操作态都与低压气体管道LP相互连通,保持压强一致,并在运行中保持压强基本稳定。

链式储气控制策略是指:

步骤一:选择一个充满液体的压力容器作为高压操作态容器,并与高压气体管道HP和高压液体管道HT连通,其余容器作为低压静止态LS与低压气体管道LP连通。选择一个低压静止态容器LS作为低压操作态容器LO并与低压液体管道LT连通。根据液体管道阀门的控制策略,液体驱动装置G通过高压液体管道HT和低压液体管道LT连接在高压操作态容器HO和低压操作态容器LO之间;

步骤二:高压气体进入高压操作态容器HO,驱动液体经液体驱动装置G对外做功后从高压操作态容器HO转移到低压操作态容器LO中。当液体完全转移到低压操作态容器LO中,高压操作态容器HO充满高压气体时,高压操作态容器HO转换为高压静止态容器HS,低压操作态容器LO转换为高压操作态容器HO;

步骤三:循环进行步骤二,高压静止态容器HS数量不断增多,低压静止态容器LS数量不断减少,高压气体注入容器群,低压气体从容器群排出,实现储气过程。

类似地,链式排气控制策略是指:

步骤一:选择一个充满液体的压力容器作为低压操作态容器LO,并与低压气体管道LP和低压液体管道LT相连,其余容器作为高压静止态HS与高压气体管道HP连通。选择一个高压静止态容器HS作为高压操作态容器HO并与高压液体管道HT连通。根据液体管道阀门的控制策略,液体驱动装置G通过高压液体管道HT和低压液体管道LT连接在高压操作态容器HO和低压操作态容器LO之间;

步骤二:低压压气体进入低压操作态容器LO,液体驱动装置G连接外界动力源,驱动液体从低压操作态容器LO转移到高压操作态容器HO中,从而使高压气体排出。当低压操作态容器LO充满低压气体时,转换为低压静止态容器LS,高压操作态容器HO转换为低压操作态容器LO;

步骤三:循环进行步骤二,低压静止态容器LS不断增多,高压静止态容器HS不断减少,低压气体注入容器群,高压气体从容器群排出,实现排气过程。

控制液体管道阀门的控制策略是:高压操作态容器HO与高压液体管道HT之间阀门闭合,低压操作态容器LO与低压液体管道LT之间阀门闭合,液体驱动设备G与液体管道之间的阀门始终闭合,可视为连接在高压操作态容器HO和低压操作态容器LO之间,其他压力容器与液体管道不连通。

本结构中所用的压力容器可以由多个子压力容器连接而得,对外可视为一个压力容器。

当判断一个操作态容器内液体转移完毕时,液体驱动装置G经与液体管道之间阀门切换连接到其他操作态容器之间。判断操作态容器内液体转移完毕标准为:容器内液体高度达到预设的零水位线时,判断该容器内液体转移完毕,阀门动作使液体驱动装置G切换位置。

本系统中,液体驱动装置G可以采用可逆式水轮发电机组,或者同时采用水轮发电机组和水泵组合,或者采用液压机构。可以实现多种方式运行,并可以外接电动机和发电机以实现能量转换。

液体驱动装置G在储气和排气过程中,作为不同的角色转移液体。储气过程,液体驱动装置作为负荷,高压气体作为动力源驱动液体驱动装置G动作,此时可以将液体驱动装置G与外界发电设备相连进行能量回收。排气过程,液体驱动装置G外接动力装置,其作为动力源,驱动液体在压力容器间转移。

储排气过程互为逆动作,可以实现连续储排气动作。例如,当储气过程完成时,转换压力容器的角色,可以继续实现排气动作。

在本系统储气过程中,转移的液体体积与储存高压气体体积相等;在排气过程中,转移的液体体积与排出高压气体体积相等。使用等体积的液体进行占位,保证了储气和排气过程中的高压气体压强恒定。

压力容器相互经过气体管道连接,将相互连接的结构成为压力容器群。

本发明提出一种链式恒压储气的方法,本发明的有益效果包括:

相较于之前恒压储气技术,在储存相同体积的压缩空气时,使用的液体量较少。若链式储气系统所使用的压力容器数量为n,储气容量为v,那么本发明所使用的液体体积为,普通储气设备使用的液体体积为。

在相同液体成本下,因使用液体的体积更小,本发明可以使用单价成本高、性能更为良好的液体。减少压缩气体的溶解度与储气系统的生锈腐蚀程度,增加系统性能与寿命。

采用一系列小压力容器并联实现恒压储气,耐压变化要求不高,可以在高压低压中压运行。与普通恒压储气技术不同,本系统主要致力于运行参数的稳定而不是所有压力容器压强不变。使压缩机膨胀机运行在定参数下,提高运行效率的同时,可以节省由于压力容器耐压水平降低的制造成本。

在储气容量相同的前提下,链式储气系统的设备总体积小于普通储气系统,若本发明所用压力容器的总体积为V,则普通恒压储气系统压力容器的总体积为。

本发明的设备灵活性较强,对于压力容器链,根据所需储气气体体积的不同,可以进行增减压力容器调整储气体积。

附图说明

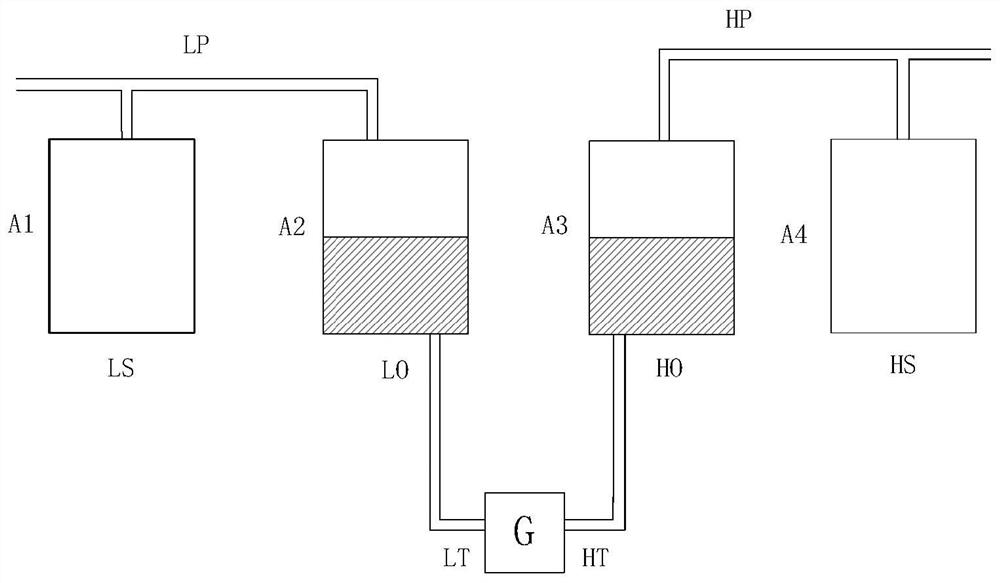

图1为本发明完整系统结构图,使用四个压力容器组成压缩容器链时,各器件与管道连接情况。

图2为本发明在运行过程中,各设备的角色示意图。

图3为本发明液体从一个操作容器转移到另一个操作容器并完全注满的过程示意图。

图4为本发明使用四个压力容器组成压力容器群时,储气过程的步骤示意图。

图5为本发明使用四个压力容器组成压力容器群时,排气过程的步骤示意图。

具体实施方式

为使本发明实施的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本发明一部分实施例,而不是全部的实施例。

下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,以四个压力容器组成压力容器链的链式液体活塞压缩系统包括:压力容器A1,压力容器A2,压力容器A3与压力容器A4组成的压力容器链。D1,D3均为高压气体管道阀门,D2,D4均为低压气体管道阀门。D5-D12为控制压力容器之间气体管道相连的阀门。B1-B8为控制液体通路链接的阀门,其中B1,B2,B4与高压液体管道相连接,B3,B5,B6与低压液体管道相连接,B7,B8为液体驱动装置G与液体通道母线的连接阀门。

压力容器链中的压力容器一共有四种状态,并根据压力容器状态进行分组连接,压力容器的状态定义如下:

高压静止态:与高压气体管道连通并充满高压气体的容器,与低压气体管道不连通,与高压液体管道不连通,与低压液体管道不连通;

低压静止态:与低压气体管道连通并充满低压气体的容器,与高压气体管道不连通,与低压液体管道不连通,与高压液体管道不连通;

高压操作态:与高压气体管道和高压液体管道相连通的容器,与低压液体管道不连通,与低压气体管道不连通;

低压操作态:与低压气体管道和低压液体管道相连通的容器,与高压液体管道不连通,与高压气体管道不连通;

所有压力容器中,至少一个充满液体,充满液体的容器可在高压操作态和低压操作态之间转换,充满低压气体的容器可在低压操作态和低压静止态之间转换,充满高压气体的容器可在高压操作态和高压静止态之间转换

液体驱动装置可视为经液体管道连接在高压操作态容器与低压操作态容器之间。

如图2所示,运行过程中的系统,各设备的角色为:A1低压静止态压力容器LS,A2低压操作态压力容器LO,A3高压操作态压力容器HO,A4高压静止态压力容器HS,LP低压气体管道,HP高压气体管道,LT低压液体管道,HT高压液体管道。

如图1和图3所示,液体从一个容器转移到另一个容器的完整过程为:

图3-A中,A2作为高压操作态容器并充满液体,A1作为低压操作态容器,液体驱动装置G连接在A1与A2之间。图3-B中,A2中液体由高压气体驱动经过液体驱动装置G进入A1。图3-C中,液体完全进入A1,A1作为高压操作态容器充满液体,液体驱动装置G切换到A1与另一个低压操作态容器之间,完成一次液体转移。

如图1和图4所示,链式恒压储气设备的储气过程包括:

状态一:如图2-A所示,储气前状态。压力容器A4作为高压操作态容器与高压气体管道相连接,A4中充满液体,D3保持闭合。阀门D12,D5,D7,D9闭合,压力容器A1,A2,A3作为低压静止态容器相互连通,并与低压气体管道相连通,D2保持闭合。阀门B4,B6,B7,B8闭合,选择A3作为低压操作态容器,液体驱动设备连接在压力容器A3,A4之间以驱动液体转移;

状态二:如图2-B所示,储气过程。高压气体进入压力容器A4,并作为动力源驱动液体经由驱动设备G由A4向A3转移,A4成为高压操作态容器,A3成为低压操作态容器。直到A4中液体全部转移到A3中,A4成为高压静止态容器,A3成为高压操作态容器。断开阀门B4,B6,进行下一步储气;

状态三:如图2-C所示,储气过程。闭合阀门D10,断开D9,压力容器A1,A2相连接,A3,A4相连接。闭合阀门B2,B5,A3作为高压操作态容器,A2作为低压 操作态容器。液体在高压气体推动下,由A3进入A2,直到A3中液体全部转移到A2中,A3成为高压静止态容器,A2成为高压操作态容器。断开阀门B2,B5,进行下一步储气;

状态四:如图2-D所示,储气过程。闭合阀门D8,断开D7,压力容器A2, A3,A4相连接。闭合阀门B1,B3,A2作为高压操作态容器,A1作为低压操作态容器。液体在高压气体推动下,由A2进入A1,直到A2中液体全部转移到A1中,A2成为高压静止态容器,A1成为低压操作态容器。断开阀门B2,B5;

状态五:如图2-E所示,储气过程完成。断开阀门B7,B8,同时断开D2,D3以切断与外界气源联系。高压气体储存在A2,A3,A4构成的连通器中。

如图1和图5所示,链式恒压储气设备的排气过程包括:

状态一:如图3-A所示,排气前状态。A1作为低压操作态容器与低压气体管道连接,A1中充满液体,D2阀门闭合。阀门B1,B3,B7,B8闭合。阀门D6断开,D5,D8,D10,D12闭合,压力容器A2,A3,A4之间相连接作为高压静止态容器组与高压气体管道相连接,阀门D3闭合。选择A2作为高压操作态容器,液体驱动设备在压力容器A1,A2之间,由外部动力源驱动以转移液体;

状态二:如图3-B所示,排气过程。低压气体进入压力容器A1,液体驱动设备 G作为动力源驱动液体由A1向A2转移。直到A1中液体全部转移到A2中,A1成为低压静止态容器,A2成为低压操作态容器。断开阀门B1,B3,进行下一步排气;

状态三:如图3-C所示,排气过程。闭合阀门D7,断开D8,压力容器A1,A2相连接,A3,A4相连接。闭合阀门B2,B5,A3作为高压操作态容器,A2作为低压 操作态容器。液体在液体驱动装置驱动下,由A2进入A3,直到A2中液体全部转移到A3中,A2成为低压静止态容器,A3成为低压操作态容器。断开阀门B2,B5,进行下一步储气;

状态四:如图3-D所示,排气过程。闭合阀门D9,断开D10,压力容器A1, A2,A3相连接。闭合阀门B4,B6,A4作为高压操作态容器,A3作为低压操作态容器。液体在液体驱动装置驱动下,由A3进入A4,直到A3中液体全部转移到A4中,A3成为低压静止态容器,A4成为低压操作态容器。断开阀门B4,B6;

状态五:如图3-E所示,储气过程完成。断开阀门B7,B8,同时断开D2,D3以切断与外界气源联系。排气过程完成。

最后需要指出的是:以上实施例仅用以说明本发明的技术方案,而非对其限制。尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种链式恒压储气系统

- 一种用深海恒压储气罐恒压的水-气共容舱电力储能系统及方法