一种降解地下水中三氯乙烯的方法

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及地下水修复技术领域,尤其涉及一种降解地下水中三氯乙烯的方法。

背景技术

零价铁是我们生活中非常常见的物质,由于其化学性质活泼,来源丰富,价格低廉,且还原性较强,而被广泛的应用于降解和去除环境中的有机污染物质和无机污染物质。零价铁极易与水和空气反应,使其表面形成以氧化铁或水合氧化铁为主的氧化层,导致其活性降低。

近年来,针对零价铁在实际应用过程中活性降低问题所提出的解决方案层出不穷。研究者们尝试通过化学合成纳米零价铁、硫化零价铁、双金属零价铁等方法来提高零价铁颗粒活性,且均取得不错成效。但是,这类优化零价铁材料的方法存在成本高、寿命低及具有潜在毒性等问题,在商业应用上无法全面推广,因此零价铁材料改性方法仍有待改进。

通过机械球磨法制成的微米级的Fe/FeS复合体材料,有效缓解了零价铁材料在上述改性方法中所面临的几项短板。球磨不但能够缩小零价铁颗粒的粒径,且能剥落零价铁颗粒表面大部分铁氧化合物。因而,球磨后的Fe/FeS复合体材料表面氧化层薄,颗粒表面Fe°的含量高,颗粒活性高。然而在地下水缺氧甚至厌氧环境中,Fe/FeS复合体材料裸露的Fe°能够与水快速反应,并在其表面生成一层水合铁氧化合物。水合铁氧化物会逐渐演化成导电性较差的三氧化二铁(Fe

许多研究者致力于探究阻碍零价铁表面钝化层生成或者剥落零价铁表面钝化层的新方法。而这种借助外界再次干预从而提高零价铁活性的过程,被称为零价铁的活化过程。其中,施加低频直流磁场强化零价铁的降解能力是一种典型的利用铁磁性来活化零价铁的技术,但这种方法在现场条件下操作性较差。也有研究表明,高频交流电磁场如射频加热和微波加热等除了磁场作用外,产生的热量也可促进零价铁材料对污染物的降解速率;但该方法产生的磁场较大,所需要的能耗较高。

因此,寻求一种经济可行、操作便利的硫化微米的活化方式对其用于污染物现场修复仍十分必要。

发明内容

本发明提供了一种降解地下水中三氯乙烯的方法,该方法在利用Fe/FeS复合体材料降解地下水中三氯乙烯的同时,还在地下水缺氧环境中利用电磁感应场活化Fe/FeS复合体材料,并维持Fe/FeS复合体材料降解有机物的活性,提高了降解效率。

具体技术方案如下:

一种降解地下水中三氯乙烯的方法,包括:

(1)在常温无氧条件下,将铁粉和单质硫粉置于球磨罐内进行球磨,得到Fe/FeS复合体材料;

(2)将Fe/FeS复合体材料加入至待处理的地下水中,并外加电磁感应场,进行电磁感应加热处理,得到降解后的地下水。

进一步地,步骤(1)中,所述铁粉和单质硫粉的摩尔质量比为8~12:1。

本发明所述的铁粉为微米级铁粉,粒径小于100微米;硫粉粒径约为20~100微米。

进一步地,步骤(1)中,所述球磨的速度为400转/分钟,时间为20小时。

更进一步地,,Fe/FeS复合体材料的制备方法为:在常温无氧条件下按直径6mm氧化锆珠50颗/罐,400目铁粉2.36克和单质硫粉0.14克/罐,配比设置转速400转/分钟球磨20小时,球磨罐材质为不锈钢,容积为100mL。

本发明所述的球磨机可以为行星式球磨机、振动球磨机和砂磨机等。球磨罐内装有研磨介质,研磨介质为直径0.15~10mm的铁球、钢球、氮化硅球或者氧化锆球,优选氧化锆球或氮化硅球。所述研磨介质的装入量一般为球磨罐的腔体体积的10~50%,优选15%~20%。所述球磨罐内为惰性气体氛围或真空环境,优选惰性气体氛围,惰性气体可为氮气或氩气。所述研磨后分离研磨介质与产品,可在惰性气体气氛下采用筛网分离研磨介质与产品。

更进一步地,优先选用32μm的铁粉和30μm的单质硫粉作为球磨材料,Fe/FeS复合体材料不仅能体现较高的降解活性和选择性,且能较好地缩小零价铁在经济效益上的短板。球磨20小时则考虑球磨过程的能量消耗和球磨零价铁能带来的活性提高之间效益的最大化。

进一步地,步骤(2)中,所述Fe/FeS复合体材料的添加量为8~12mg/L。

进一步地,步骤(2)中,所述电磁感应加热处理的磁场功率为8~14kW,频率为140~160kHz。

进一步地,所述电磁感应加热处理的温度为70~90℃。

进一步地,所述电磁感应加热处理的方式为:每一个小时为一个周期,每个周期先进行10~20分钟的电磁感应加热处理,其余时间关闭电池感应场。

电磁感应加热处理能够促进Fe/FeS复合体材料表面铁氧化层的腐蚀,从而暴露出更多的零价铁,并且维持了零价铁的活性;经过电磁加热后,Fe/FeS复合体材料降解目标污染物的性能要优于未经电磁加热的Fe/FeS复合体材料。

与现有技术相比,本发明具有以下有益效果:

(1)本发明在利用Fe/FeS复合体材料降解地下水中三氯乙烯的同时,还在地下水缺氧环境中利用电磁感应场活化Fe/FeS复合体材料,并维持Fe/FeS复合体材料降解有机物的活性,提高了降解效率。

(2)本发明方法的反应工艺简单,操作方便,对设备要求不高,运行成本低。

附图说明

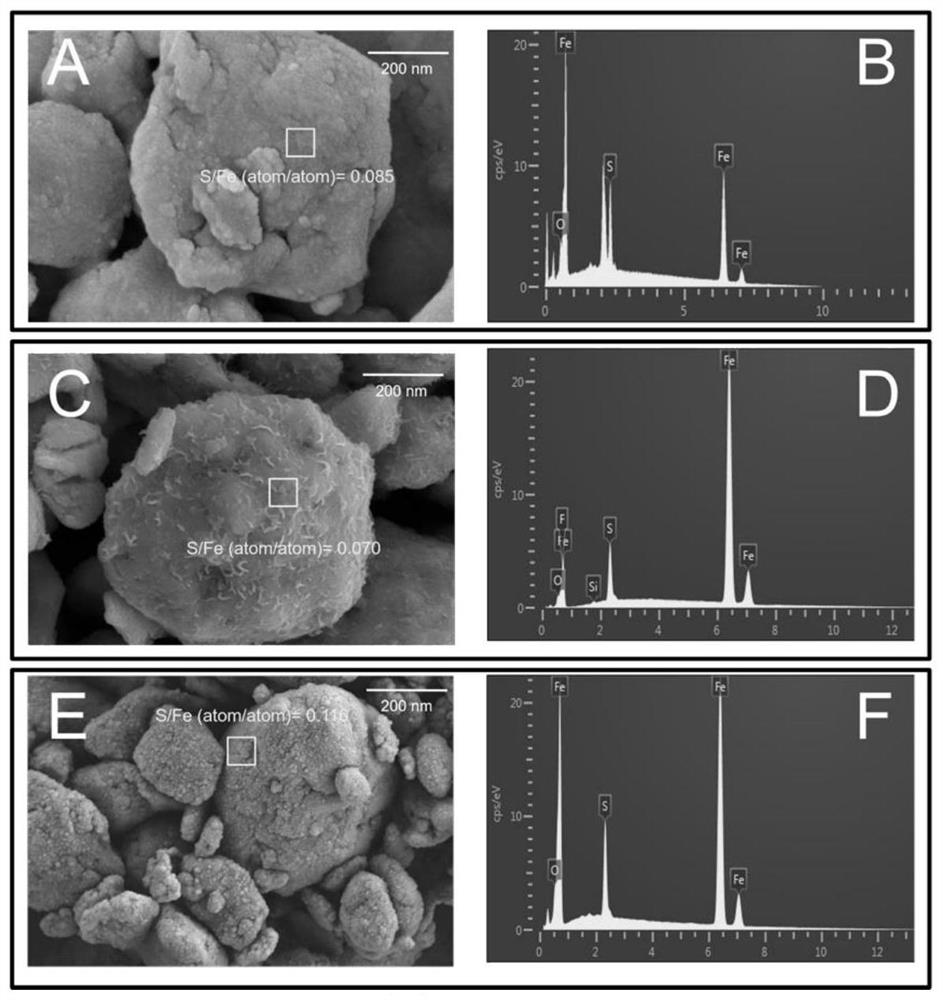

图1为反应前后Fe/FeS复合体材料的SEM和EDS图;

其中,A、C和F分别为电磁感应加热反应前、电磁感应加热反应后和水浴加热反应后SEM图;B、D和F为分别为电磁感应加热反应前、电磁感应加热反应后和水浴加热反应后EDS图。

图2为不同条件下材料表面铁元素含量分布图。

图3为不同条件下Fe/FeS复合体材料对TCE的降解图。

图4为实施例1中Fe/FeS复合体材料降解三氯乙烯以及其产物生成的动力学图;

其中,降解产物主要为:乙烯、乙炔、乙烷以及含有3个炭至6个炭的多炭链状烃类和少量的顺式-1,2-二氯乙烯。

图5为对比例1中Fe/FeS复合体材料降解三氯乙烯以及其产物生成的动力学图;

其中,降解产物主要为:乙烯、乙炔、乙烷以及含有3个炭至6个炭的多炭链状烃类和少量的顺式-1,2-二氯乙烯。

图6为对比例2中Fe/FeS复合体材料降解三氯乙烯以及其产物生成的动力学图;

其中,降解产物主要为:乙烯、乙炔、乙烷以及含有3个炭至6个炭的多炭链状烃类和少量的顺式-1,2-二氯乙烯。

图7为实施例2中Fe/FeS复合体材料对TCE的降解图。

图8为在实际地下水中,不同条件下Fe/FeS复合体材料对TCE的降解图。

具体实施方式

下面结合具体实施例对本发明作进一步描述,以下列举的仅是本发明的具体实施例,但本发明的保护范围不仅限于此。

下列实施例中,Fe/FeS复合体材料的制备方法为:(a)在常温无氧条件下,按直径6mm氧化锆珠50颗/罐,400目铁粉2.36克和单质硫粉0.14克/罐的配比添加至球磨罐内,并在罐内充满氮气;(b)开启球磨机,将研磨速度调至400转/分钟,球磨20小时,球磨罐材质为不锈钢,容积为100mL;(4)在氮气氛围下,用筛网将制得的Fe/FeS复合体材料与研磨介质分离,得到Fe/FeS复合体材料成品。

实施例1

配制含50mM HEPES。将配好的缓冲溶液用普通氮气曝气至少2小时,随后置入手套箱中备用。将阿拉丁处购得的TCE原液稀释成17.9g/L储备液,置于冰箱冷冻室储藏备用。

称取0.20±0.0005g Fe/FeS复合体材料置于40ml血清瓶中,转移至手套箱内。向血清瓶内加入20ml缓冲液,以衬有PTFE的隔垫密封转移出手套箱。向血清瓶内注入10mg/LTCE(约11.2μl TCE储备液),将血清瓶置于感应线圈中并施加电磁感应场进行电磁感应加热。在整个降解实验过程中,按照周期性来对悬浮液进行定期加热。每个周期为1小时,包括将血清瓶置于感应线圈内进行15分钟的电磁感应加热反应和45分钟无电磁感应加热的反应。电磁感应加热结束后将血清瓶置于旋转培养器上进行45分钟降解。旋转培养器转速设置为30转/分钟,旋转培养器置于恒温为25℃的恒温培养箱中。每个周期结束后,从血清瓶中抽取100微升顶空气体注入配备火焰离子化检测器(flame ionization detector,FID)的气相色谱(GC-FID)以检测血清瓶内剩余TCE及降解产物的含量。上述所有实验均设置平行组别进行偏差校核。

如图3和图4所示,对TCE降解曲线根据拟一级动力学公式进行拟合,可获得曲线的速率常数(k

对比例1

缓冲液及TCE储备液配制同实施例1。

称取0.20±0.0005g Fe/FeS复合体材料置于40ml血清瓶中,转移至手套箱内。向血清瓶内加入20ml缓冲液,以衬有PTFE的隔垫密封转移出手套箱。向血清瓶内注入10mg/LTCE(约11.2μl TCE储备液),将血清瓶置于25℃的恒温培养箱中进行降解。在整个降解实验过程中,按照1小时为周期进行反应,包括将血清瓶置于恒温培养箱内进行15分钟的静置反应和45分钟置于旋转培养器上的降解反应。旋转培养器转速设置为30转/分钟,旋转培养器置于恒温为25℃的恒温培养箱中。每个周期结束后,从血清瓶中抽取100微升顶空气体注入气相色谱(GC-FID)以检测血清瓶内剩余TCE及降解产物的含量。上述所有实验均设置平行组别进行偏差校核。

如图3和图5所示,对TCE降解曲线进行一级动力学拟合,反应8小时后,63%的TCE被降解,降解速率为0.10h

对比例2

缓冲液及TCE储备液配制同实施例1。

称取0.20±0.0005g Fe/FeS复合体材料置于40ml血清瓶中,转移至手套箱内。向血清瓶内加入20ml缓冲液,以衬有PTFE的隔垫密封转移出手套箱。向血清瓶内注入10mg/LTCE(约11.2μl TCE储备液),将血清瓶置于90℃的热水浴锅中进行降解。在整个降解实验过程中,按照1小时为周期进行反应,包括将血清瓶置于90℃的热水浴锅中进行15分钟的水浴加热反应和45分钟置于旋转培养器上的降解反应。旋转培养器转速设置为30转/分钟,旋转培养器置于恒温为25℃的恒温培养箱中。每个周期结束后,从血清瓶中抽取100微升顶空气体注入气相色谱(GC-FID)以检测血清瓶内剩余TCE及降解产物的含量。上述所有实验均设置平行组别进行偏差校核。

如图3和图6所示,对TCE降解曲线进行一级动力学拟合,反应8小时后,82%的TCE被降解,降解速率为0.22h

实施例2

缓冲液及TCE储备液配制同实施例1。

称取0.20±0.0005g Fe/FeS复合体材料置于40ml血清瓶中,转移至手套箱内。向血清瓶内加入20ml缓冲液,以衬有PTFE的隔垫密封转移出手套箱。向血清瓶内注入10mg/LTCE(约11.2μl TCE储备液),将血清瓶置于感应线圈中并施加电磁感应场进行电磁感应加热,其中电磁感应加热功率分别为8kW、10kW和12kW。在整个降解实验过程中,按照周期性来对悬浮液进行定期加热。每个周期为1小时,包括将血清瓶置于感应线圈内进行15分钟的电磁感应加热反应和45分钟无电磁感应加热的反应。电磁感应加热结束后将血清瓶置于旋转培养器上进行45分钟降解。旋转培养器转速设置为30转/分钟,旋转培养器置于恒温为25℃的恒温培养箱中。在每个周期结束后,用进样针抽取50微升溶液于2毫升棕色进样品中(事先加入1毫升正己烷)进行萃取,在振荡器上震荡2分钟后,取萃取后的溶液于2mL棕色进样品中,使用ECD进行样品中TCE含量的分析。当TCE完全降解后,用气相进样针抽取100微升顶空气体,注入配备火焰离子化检测器的气相色谱(GC-FID)以检测降解产物的含量。

如图7和表1所示,对TCE降解曲线进行一级动力学拟合,反应8小时后,功率为8kW的电磁感应场下,95%的TCE被降解,降解速率为0.33h

表1各案例去除三氯乙烯的速率及电子效率

实施例3

实际地下水经抽滤后用氮气曝气2小时进行无氧处理,测得pH后置于厌氧手套箱中备用。TCE储备液配制同实施例1。

称取0.20±0.0005g Fe/FeS复合体材料置于40ml血清瓶中,转移至手套箱内。向血清瓶内加入20ml实际地下水,以衬有PTFE的隔垫密封转移出手套箱。向血清瓶内注入10mg/L TCE(约11.2μl TCE储备液),将血清瓶置于感应线圈中并施加电磁感应场进行电磁感应加热,电磁感应加热功率为14kW。在整个降解实验过程中,按照周期性来对悬浮液进行定期加热。每个周期为1小时,包括将血清瓶置于感应线圈内进行15分钟的电磁感应加热反应和45分钟无电磁感应加热的反应。电磁感应加热结束后将血清瓶置于旋转培养器上进行45分钟降解。旋转培养器转速设置为30转/分钟,旋转培养器置于恒温为25℃的恒温培养箱中。在每个周期结束后,用进样针抽取50微升溶液于2毫升棕色进样品中(事先加入1毫升正己烷)进行萃取,在振荡器上震荡2分钟后,取萃取后的溶液于2mL棕色进样品中,使用ECD进行样品中TCE含量的分析。

如图8所示,对TCE降解曲线进行一级动力学拟合,反应24小时后,TCE被完全降解,降解速率为0.34h

对比例3

地下水同实施例3,TCE储备液配制同实施例1。

称取0.20±0.0005g Fe/FeS复合体材料置于40ml血清瓶中,转移至手套箱内。向血清瓶内加入20ml实际地下水,以衬有PTFE的隔垫密封转移出手套箱。向血清瓶内注入10mg/L TCE(约11.2μl TCE储备液),将血清瓶置于25℃的恒温培养箱中进行降解。在整个降解实验过程中,按照1小时为周期进行反应,包括将血清瓶置于恒温培养箱内进行15分钟的静置反应和45分钟置于旋转培养器上的降解反应。旋转培养器转速设置为30转/分钟,旋转培养器置于恒温为25℃的恒温培养箱中。每在每个周期结束后,用进样针抽取50微升溶液于2毫升棕色进样品中(事先加入1毫升正己烷)进行萃取,在振荡器上震荡2分钟后,取萃取后的溶液于2mL棕色进样品中,使用ECD进行样品中TCE含量的分析。

如图8所示,对TCE降解曲线进行一级动力学拟合,反应24小时后,89%的TCE被降解,降解速率为0.08h

对比例4

地下水同实施例3,TCE储备液配制同实施例1。

称取0.20±0.0005g Fe/FeS复合体材料置于40ml血清瓶中,转移至手套箱内。向血清瓶内加入20ml实际地下水,以衬有PTFE的隔垫密封转移出手套箱。向血清瓶内注入10mg/L TCE(约11.2μl TCE储备液),将血清瓶置于90℃的热水浴锅中进行降解。在整个降解实验过程中,按照1小时为周期进行反应,包括将血清瓶置于90℃的热水浴锅中进行15分钟的水浴加热反应和45分钟置于旋转培养器上的降解反应。旋转培养器转速设置为30转/分钟,旋转培养器置于恒温为25℃的恒温培养箱中。每在每个周期结束后,用进样针抽取50微升溶液于2毫升棕色进样品中(事先加入1毫升正己烷)进行萃取,在振荡器上震荡2分钟后,取萃取后的溶液于2mL棕色进样品中,使用ECD进行样品中TCE含量的分析。

如图8所示,对TCE降解曲线进行一级动力学拟合,反应24小时后,98%的TCE被降解,降解速率为0.18h

- 一种降解地下水中三氯乙烯的方法

- 一种同步固定和削减土壤和/或地下水中三氯乙烯的药剂及方法