一种LNG双金属全容储罐热角保护倒装施工工法

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及双金属全容储罐技术领域,尤其涉及LNG双金属全容储罐热角保护倒装施工工法。

背景技术

在世界能源日益紧张的局势下,天然气在世界能源结构中的比重将逐步赶超石油,成为世界第一大能源。LNG储罐作为液化天然气的主要储存设备,也在不断的改进和优化。

单容罐→双容罐(围堰增加高度以减小占地面积)→全容罐(围堰=外罐),双金属全容罐是全容罐的一种,为双金属壁+热角保护结构。正常工况下,LNG液体储存于储罐内罐中,外罐用于盛装蒸发气体及保冷材料;泄漏工况下,外罐可容纳内罐泄漏时的全部液体,阻止气相介质的泄漏,热角保护可以避免瞬时低温对外罐底板角焊缝进行的热冲击,防止外罐角焊缝受低温冲击发生泄露。

热角保护上部通过盖板与外罐罐壁连接,下部通过弧形板与二次底板连接,热角保护壁板与外罐壁板之间采用泡沫玻璃砖填充,热角保护壁板一般为5mm厚S30408不锈钢板,高度5m,热角保护壁板常规施工方法为正装法,壁板安装时每块壁板均需要采用斜支撑进行固定,工程量较大,且易产生变形。

发明内容

基于背景技术中提出的技术问题,本发明提出了LNG双金属全容储罐热角保护倒装施工工法。

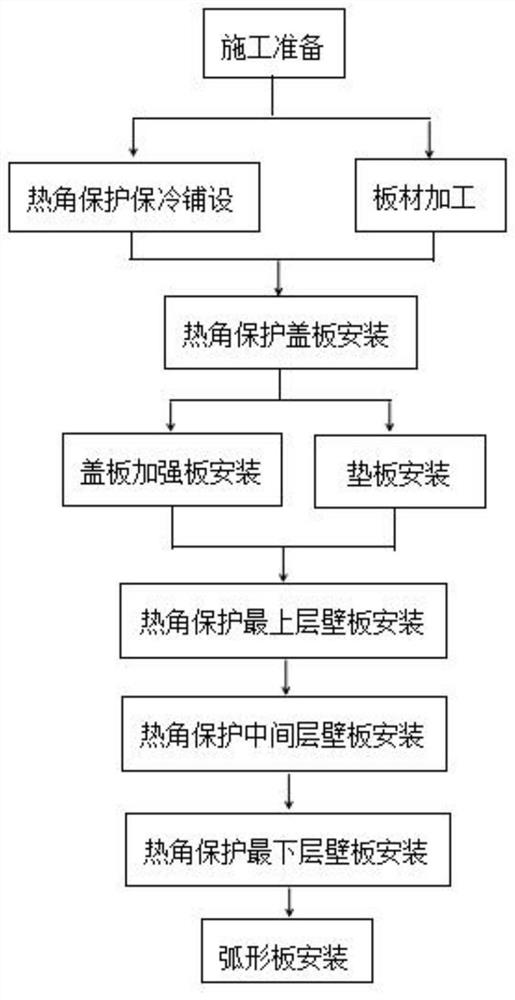

本发明提出的LNG双金属全容储罐热角保护倒装施工工法,包括施工工艺流程、材料与设备、质量控制、安全措施和环保措施,所述施工工艺流程包括有施工准备、热角保护保冷铺设、板材加工、热角保护盖板安装、垫板安装、最上层热角保护壁板安装、下层热角保护壁板安装、弧形板安装和检查与试验;

所述热角保护保冷铺设包括有以下操作步骤:

S1、泡沫玻璃砖铺设前先清除外罐壁内侧表面污垢,达到表面干燥、无尘、无油污;

S2、泡沫玻璃砖采用专用耐低温胶粘贴,所有接触面均采用满涂方式粘贴牢固,耐低温胶涂刷应饱满,溢出的胶用刮刀抹平;

S3、将第一层玻璃砖用专用耐低温胶粘在外罐壁内侧上,由下向上逐层粘贴,上下层错缝为砖宽的1/2,每块泡沫玻璃砖之间的缝隙不能超过2mm;

S4、底部弧形板处用保冷玻璃棉50%压缩后填实;顶部泡沫玻璃砖切割后,留75mm间隙,用保冷玻璃棉50%压缩后填实;

根据施工后玻璃砖实测内周长,使用等离子切割机进行热角保护壁板下料,热角保护壁板加工外形尺寸应符合下表

热角保护壁板施工前使用卷板机进行预弯,以满足次容器壁板与玻璃砖的贴合要求。热角保护壁板外径周长应大于或等于玻璃砖贴紧外罐壁后的内径周长;弧形板采用旋压制作,采用样板切割弧形板,并增加50mm现场安装调整余量;

所述热角保护盖板加强板安装包括有以下操作特点:

(A)、热角保护盖板加强板采用210mm*100mm*12mm不锈钢板,两端分别焊接于储罐外罐壁板与热角保护盖板上,共40处,沿外罐壁一圈均布;

(B)、加强板强度验算:

(1)根据钢板角焊缝的强度设计值:

(2)确定焊缝计算厚度:

根据《钢结构设计规范》角焊缝的焊脚尺寸:

h

取h

h

t

t

当根部间隙b、b1或b2≤1.5mm时

当根部间隙b、b1或b2≥1.5mm时

本计算取h

h

(3)加强板焊缝强度计算

焊缝可承受的轴心拉力:

F----焊缝可承受的轴心拉力

l

ψ

ψ

ψ

焊缝可承受垂直方向的拉力:

三层热角保护壁板和垫板总重量约26吨,即总重量:

G

每处加强板垂直方向承重:

G=G

F’>G,满足要求。

优选地,所述施工准备包括有以下流程:

1)、作业条件:储罐底部保冷铺设完成,二次底板边缘板焊接完成;

2)、材料准备:不锈钢板材进场验收合格,泡沫玻璃砖外观质量完好,无破损、缺角、受潮等缺陷;

3)、机具准备:检查测量仪器外观完好且在年检有效期内,吊装设备性能满足需求;

4)、对现场施工人员进行安全交底和技术交底,保证施工人员熟悉施工流程和安全质量控制要点。

优选地,所述垫板安装首先将S30408不锈钢垫板与泡沫玻璃砖接触的表面清理干净,然后将垫板定位,并调整垫板与盖板、二次底板的垂直度、圆度和焊接接头间隙,调整完成后将垫板焊缝全部焊接完成,并打磨平整;

所述最上层热角保护壁板安装包括有以下流程:

第一步、检查垫板与壁板接触的表面没有影响焊接质量污垢后,采用罐顶环形轨道上的电动葫芦将首圈壁板逐块吊装就位。每块壁板上焊接两个吊耳作为吊点;

第二步、每块壁板吊装就位后,将壁板与盖板及相邻壁板进行点焊固定,吊装就位时调整好壁板对接接头与垫板中心的对正位置以及壁板的垂直度、圆度、水平度和焊接接头组对间隙;

第三步、先焊接同一层热角保护壁板之间短焊缝,再焊接热角保护壁板与盖板之间环形焊缝,环形焊缝焊接时,焊工均匀分布,沿同一方向采用分段退焊或跳焊;

所述弧形板安装包括有以下步骤:

S11、最下层热角保护壁板安装并焊接完成后进行弧形板安装。弧形板安装前,位于弧形板下的全部焊缝表面应磨平;

S12、将弧形板逐块安装,安装过程中调整好弧形板对接接头与垫板中心的对正位置以及弧形板的垂直度、圆度、水平度和焊接接头组对间隙,并与热角保护壁板和二次底板点焊固定;

S13、先焊接弧形板之间对接焊缝,再焊接弧形板与热角保护壁板之间环形焊缝,最后焊接弧形板与二次底板之间环形焊缝,以减小二次底板的焊接变形,环形焊缝焊接时,焊工均匀分布,沿同一方向采用分段退焊或跳焊;

S14、弧形板处三层搭接焊时,应在第二层板的搭接焊缝全部焊接完成后,再组对并焊接第三层板,三层搭接焊间隙应满焊,

优选地,所述层热角保护壁板安装时下层热角保护壁板安装和焊接方式同上,自上至下逐层安装,每层热角保护壁板焊接时,先焊接同一层热角保护壁板之间短焊缝,再焊接同上层热角保护壁板之间环形焊缝,环形焊缝焊接时,焊工均匀分布,沿同一方向采用分段退焊或跳焊。

优选地,所述材料与设备中材料包括有热角保护盖板为10mm厚 S30408不锈钢板,壁板及弧形板为5mm厚S30408不锈钢板,垫板为 5mm厚S30408不锈钢板,加强板采用10mm厚S30408不锈钢板。全部采用手工电弧焊,焊材为A102,直径Φ3.2mm规格;

所述材料与设备中的设备包括有ZX一7一400逆变焊机、100 型等离子切割机、380V切割机、125型磨光机、卷板机、激光水平仪和千斤顶;

优选地,所述质量控制包括有执行的相关标准及质量验收规范、管理质量控制、施工质量控制措施;

所述管理质量控制包括有施工前技术交底和施工过程监控;

施工前技术交底:施工前,对所有施工人员进行技术交底,使施工人员对工程特点、技术质量要求、施工方法与措施和安全等方面有一个较详细的了解,保证施工过程符合相关技术质量要求;

施工过程监控:施工过程中实行“三检制”,通过自检、互检、交接检、专检等方式保证各工序施工质量,提高施工人员积极性。重要质量信息要上报项目总工,对反馈的质量信息要组织技术人员进行攻关分析原因,制定改进措施。

优选地,所述施工质量控制措施包括有以下步骤:

L1、焊接变形主要有三种形式:纵向收缩、横向收缩和角变形,立缝焊后易产生角变形,因此焊前需有防变形措施,防变形板焊在罐壁上,壁板上下口变形量较大,所用防变形板相应要长;

L2、焊接前彻底清理焊接区域,保持焊接区域的干燥,检查焊口对口间隙、顿边、坡口角度及错边量,满足要求后方可施焊;

L3、装配工具拆除后的残留疤痕应该用砂轮机磨平,严重的需焊接修补,并做渗透检测;

L4、各层间的引弧、熄弧处要错开,收弧、熄弧时,弧坑应填满;

L5、焊缝返修应经过批准,先找到缺陷位置,并将其清除干净,然后选用与原焊缝相同的焊材和工艺进行修复。同一处返修最多不超过两次;

L6、当环境温度低于0℃时,对焊接电弧前的75mm范围内的焊缝位置进行预热,预热温度为38℃左右,达到暖手状态;

L7、待焊表面因雨、雪、冰而受潮;露天施焊时下雨或下雪;风速大于8mm/s时需采取一定防护措施,否则严禁施焊。

优选地,所述安全措施包括有高处作业安全保障措施、吊装作业安全保证措施、临时用电安全保证措施、切割及焊接作业安全保证措施、密闭空间作业安全保证措施。

优选地,所述环保措施包括有大气污染控制措施、噪声污染控制措施、生态影响控制措施和固体废弃物控制措施;

所述大气污染控制措施包括有以下步骤:

第一:对库区施工区域用彩钢板进行围护隔离,降低扬尘的污染程度;

第二:工地建筑垃圾在运输过程中应采取密闭措施;

第三:对土堆、裸露地面进行洒水、覆盖,防止扬尘污染。

优选地,所述声污染控制措施包括以下步骤:

a)、合理安排平面布局、施工进度、控制施工机械、调整同时作业的施工机械数量,降低对周围环境的影响;

b)、按照不同施工阶段施工作业噪声的限制值,安排作业时间,将噪音较大的工序放在白天进行,在夜间避免进行噪音较大的工作;

c)、夜间不进行产生噪声污染、影响他人休息的建筑施工作业;

d)、尽量选用低噪音设备和工艺代替产生高噪音的施工机械设备,并且注意对设备的维护和保养,合理操作,保证施工机械保持在最佳状态,降低噪声源强度;

e)、使用手持电动工具,电锤、手电钻、手砂轮等,切割机时,周围设围挡隔音,使用设备性能优良,并合理安排工序不集中使用;

f)、施工现场合理布局,以避免局部声级过高,尽可能将施工阶段的噪声减至最低;

g)、严格控制人为噪音,施工现场不得无故敲打金属制品及无故鸣笛,拆卸模板时要防止模板互相撞击噪声,做到文明施工;

h)、作业场所的噪声、振动超过规定标准的要采取消音、隔音、防振及个人防护措施;

i)、施工现场禁止使用高音喇叭,禁止施工车辆高音鸣笛。

本发明中的有益效果为:

1、该LNG双金属全容储罐热角保护倒装施工工法,本工法采用倒装法进行热角保护壁板安装,无需斜支撑固定,且施工时产生的变形量极小,采用倒装法施工,免除了大量斜支撑的固定和拆除过程,提高了施工效率,减少了施工周期。

2、该LNG双金属全容储罐热角保护倒装施工工法,该工法较传统正装法施工工艺,减少了人员投入,降低了施工成本,采用本工法进行LNG储罐热角保护施工,保证了储罐底板安装质量,加快了储罐底板安装进度,如期实现投产。

3、该LNG双金属全容储罐热角保护倒装施工工法,该工法操作简单,安全性高,且施工过程中壁板产生的变形量较小,验收合格率高,该工法的应用显著的提高了热角保护壁板的施工效率,降低了施工成本,且施工质量完全满足设计及规范要求,一次通过验收。为以后的LNG双金属全容储罐热角保护施工提供了指导实践。

该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

图1为本发明提出的LNG双金属全容储罐热角保护倒装施工工法的结构示意图;

图2为本发明提出的LNG双金属全容储罐热角保护倒装施工工法的热角保护壁板尺寸测量部位结构示意图;

图3为本发明提出的LNG双金属全容储罐热角保护倒装施工工法的第一加强板示意图;

图4为本发明提出的LNG双金属全容储罐热角保护倒装施工工法的第二加强板示意图;

图5为本发明提出的LNG双金属全容储罐热角保护倒装施工工法的钝角焊缝截面;

图6为本发明提出的LNG双金属全容储罐热角保护倒装施工工法的加强板焊缝强度的结构示意图;

图7为本发明提出的LNG双金属全容储罐热角保护倒装施工工法的壁板水平垫板的结构示意图;

图8为本发明提出的LNG双金属全容储罐热角保护倒装施工工法的热角保护壁板吊点布置图;

图9为本发明提出的LNG双金属全容储罐热角保护倒装施工工法的热角保护壁板吊装示意图;

图10为本发明提出的LNG双金属全容储罐热角保护倒装施工工法的弧形板下方三层板搭接示意图。

图中:3-4壁板水平垫板、3-5壁板竖直垫板、3-6弧形板水平垫板、3-7弧形板竖直垫板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

参照图1-10,LNG双金属全容储罐热角保护倒装施工工法,包括 1、施工工艺流程、材料与设备、质量控制、安全措施和环保措施,施工工艺流程包括有施工准备、热角保护保冷铺设、板材加工、热角保护盖板安装、垫板安装、最上层热角保护壁板安装、下层热角保护壁板安装、弧形板安装和检查与试验;

热角保护保冷铺设包括有以下操作步骤:

S1、泡沫玻璃砖铺设前先清除外罐壁内侧表面污垢,达到表面干燥、无尘、无油污;

S2、泡沫玻璃砖采用专用耐低温胶粘贴,所有接触面均采用满涂方式粘贴牢固,耐低温胶涂刷应饱满,溢出的胶用刮刀抹平;

S3、将第一层玻璃砖用专用耐低温胶粘在外罐壁内侧上,由下向上逐层粘贴,上下层错缝为砖宽的1/2,每块泡沫玻璃砖之间的缝隙不能超过2mm;

S4、底部弧形板处用保冷玻璃棉50%压缩后填实;顶部泡沫玻璃砖切割后,留75mm间隙,用保冷玻璃棉50%压缩后填实;

热角保护盖板加强板安装包括有以下操作特点:

A、热角保护盖板加强板采用210mm*100mm*12mm不锈钢板,两端分别焊接于储罐外罐壁板与热角保护盖板上,共40处,沿外罐壁一圈均布;

B、加强板强度验算:

1根据钢板角焊缝的强度设计值:

2确定焊缝计算厚度:

根据《钢结构设计规范》角焊缝的焊脚尺寸:

h

取h

h

t

t

(4)加强板焊缝强度计算

焊缝可承受的轴心拉力:

F----焊缝可承受的轴心拉力

l

ψ

ψ

ψ

焊缝可承受垂直方向的拉力:

三层热角保护壁板和垫板总重量约26吨,即总重量:

G

每处加强板垂直方向承重:

G=G

F’>G,满足要求。

本发明中,施工准备包括有以下流程:

1、作业条件:储罐底部保冷铺设完成,二次底板边缘板焊接完成;

2、材料准备:不锈钢板材进场验收合格,泡沫玻璃砖外观质量完好,无破损、缺角、受潮等缺陷;

3、机具准备:检查测量仪器外观完好且在年检有效期内,吊装设备性能满足需求;

4、对现场施工人员进行安全交底和技术交底,保证施工人员熟悉施工流程和安全质量控制要点。

本发明中,垫板安装首先将S30408不锈钢垫板与泡沫玻璃砖接触的表面清理干净,然后将垫板定位,并调整垫板与盖板、二次底板的垂直度、圆度和焊接接头间隙,调整完成后将垫板焊缝全部焊接完成,并打磨平整;

最上层热角保护壁板安装包括有以下流程:

第一步、检查垫板与壁板接触的表面没有影响焊接质量污垢后,采用罐顶环形轨道上的电动葫芦将首圈壁板逐块吊装就位。每块壁板上焊接两个吊耳作为吊点;

第二步、每块壁板吊装就位后,将壁板与盖板及相邻壁板进行点焊固定,吊装就位时调整好壁板对接接头与垫板中心的对正位置以及壁板的垂直度、圆度、水平度和焊接接头组对间隙;

第三步、先焊接同一层热角保护壁板之间短焊缝,再焊接热角保护壁板与盖板之间环形焊缝,环形焊缝焊接时,焊工均匀分布,沿同一方向采用分段退焊或跳焊;

弧形板安装包括有以下步骤:

S11、最下层热角保护壁板安装并焊接完成后进行弧形板安装。弧形板安装前,位于弧形板下的全部焊缝表面应磨平;

S12、将弧形板逐块安装,安装过程中调整好弧形板对接接头与垫板中心的对正位置以及弧形板的垂直度、圆度、水平度和焊接接头组对间隙,并与热角保护壁板和二次底板点焊固定;

S13、先焊接弧形板之间对接焊缝,再焊接弧形板与热角保护壁板之间环形焊缝,最后焊接弧形板与二次底板之间环形焊缝,以减小二次底板的焊接变形,环形焊缝焊接时,焊工均匀分布,沿同一方向采用分段退焊或跳焊;

S14、弧形板处三层搭接焊时,应在第二层板的搭接焊缝全部焊接完成后,再组对并焊接第三层板,三层搭接焊间隙应满焊。

本发明中,层热角保护壁板安装时下层热角保护壁板安装和焊接方式同上,自上至下逐层安装,每层热角保护壁板焊接时,先焊接同一层热角保护壁板之间短焊缝,再焊接同上层热角保护壁板之间环形焊缝,环形焊缝焊接时,焊工均匀分布,沿同一方向采用分段退焊或跳焊。

本发明中,材料与设备中材料包括有热角保护盖板为10mm厚 S30408不锈钢板,壁板及弧形板为5mm厚S30408不锈钢板,垫板为 5mm厚S30408不锈钢板,加强板采用10mm厚S30408不锈钢板。全部采用手工电弧焊,焊材为A102,直径Φ3.2mm规格;

材料与设备中的设备包括有ZX一7一400逆变焊机、100型等离子切割机、380V切割机、125型磨光机、卷板机、激光水平仪和千斤顶。

本发明中,质量控制包括有执行的相关标准及质量验收规范、管理质量控制、施工质量控制措施;

管理质量控制包括有施工前技术交底和施工过程监控;

施工前技术交底:施工前,对所有施工人员进行技术交底,使施工人员对工程特点、技术质量要求、施工方法与措施和安全等方面有一个较详细的了解,保证施工过程符合相关技术质量要求;

施工过程监控:施工过程中实行“三检制”,通过自检、互检、交接检、专检等方式保证各工序施工质量,提高施工人员积极性。重要质量信息要上报项目总工,对反馈的质量信息要组织技术人员进行攻关分析原因,制定改进措施。

本发明中,施工质量控制措施包括有以下步骤:

L1、焊接变形主要有三种形式:纵向收缩、横向收缩和角变形,立缝焊后易产生角变形,因此焊前需有防变形措施,防变形板焊在罐壁上,壁板上下口变形量较大,所用防变形板相应要长;

L2、焊接前彻底清理焊接区域,保持焊接区域的干燥,检查焊口对口间隙、顿边、坡口角度及错边量,满足要求后方可施焊;

L3、装配工具拆除后的残留疤痕应该用砂轮机磨平,严重的需焊接修补,并做渗透检测;

L4、各层间的引弧、熄弧处要错开,收弧、熄弧时,弧坑应填满;

L5、焊缝返修应经过批准,先找到缺陷位置,并将其清除干净,然后选用与原焊缝相同的焊材和工艺进行修复。同一处返修最多不超过两次;

L6、当环境温度低于0℃时,对焊接电弧前的75mm范围内的焊缝位置进行预热,预热温度为38℃左右,达到暖手状态;

L7、待焊表面因雨、雪、冰而受潮;露天施焊时下雨或下雪;风速大于8mm/s时需采取一定防护措施,否则严禁施焊。

本发明中,安全措施包括有高处作业安全保障措施、吊装作业安全保证措施、临时用电安全保证措施、切割及焊接作业安全保证措施、密闭空间作业安全保证措施。

本发明中,环保措施包括有大气污染控制措施、噪声污染控制措施、生态影响控制措施和固体废弃物控制措施;

大气污染控制措施包括有以下步骤:

第一:对库区施工区域用彩钢板进行围护隔离,降低扬尘的污染程度;

第二:工地建筑垃圾在运输过程中应采取密闭措施;

第三:对土堆、裸露地面进行洒水、覆盖,防止扬尘污染。

本发明中,声污染控制措施包括以下步骤:

a、合理安排平面布局、施工进度、控制施工机械、调整同时作业的施工机械数量,降低对周围环境的影响;

b、按照不同施工阶段施工作业噪声的限制值,安排作业时间,将噪音较大的工序放在白天进行,在夜间避免进行噪音较大的工作;

c、夜间不进行产生噪声污染、影响他人休息的建筑施工作业;d、尽量选用低噪音设备和工艺代替产生高噪音的施工机械设备,并且注意对设备的维护和保养,合理操作,保证施工机械保持在最

佳状态,降低噪声源强度;

e、使用手持电动工具,电锤、手电钻、手砂轮等,切割机时,周围设围挡隔音,使用设备性能优良,并合理安排工序不集中使用;

f、施工现场合理布局,以避免局部声级过高,尽可能将施工阶段的噪声减至最低;

g、严格控制人为噪音,施工现场不得无故敲打金属制品及无故鸣笛,拆卸模板时要防止模板互相撞击噪声,做到文明施工;

h、作业场所的噪声、振动超过规定标准的要采取消音、隔音、防振及个人防护措施;

i、施工现场禁止使用高音喇叭,禁止施工车辆高音鸣笛。

先进行热角保护保冷施工,然后采用自上而下的安装顺序,先安装热角保护盖板;然后通过在外罐壁板和热角保护盖板之间焊接加强板,对热角保护盖板进行加强,保证热角保护盖板能够承受全部热角保护壁板的重量;再安装最上层热角保护壁板,然后自上而下逐层安装剩余热角保护壁板,最后安装弧形板。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种LNG双金属全容储罐热角保护倒装施工工法

- 一种LNG全容储罐热角保护弧形板下的保冷结构