极片、电芯及电池

文献发布时间:2023-06-19 12:16:29

技术领域

本申请涉及电池领域,具体涉及一种极片、具有所述极片的电芯以及具有所述电芯的电池。

背景技术

随着锂离子电池在电动工具、电动汽车、便携设备等方面的广泛应用,锂离子电池的使用场景变得越来越复杂,因此对于锂离子电池的安全要求也变得更加苛刻。众所周知,锂离子电池中需要使用金属箔材,例如铜箔、铝箔等金属箔材作为集流体。目前,为提高锂离子电池的使用安全性,锂离子电池中通常选择使用复合集流体来替代原有的金属箔材。不过,复合集流体虽然在受到外力破坏时,其自身电阻会急剧增加,以从机理上消除了锂离子电池内部因短路所引发的安全问题;但是,由于复合集流体的面电阻约是相同厚度常规集流体的100倍,导致功率型电池在充放电过程中温升过大,无法满足实际应用场景的需求,且存在巨大的安全隐患。

发明内容

有鉴于此,有必要提供一种极片,以解决电芯内阻过大的问题。

本申请实施例提供了一种极片,包括集流体,所述集流体包括高分子聚合物层和第一导电层,所述高分子聚合物层的表面上设置有所述第一导电层,所述第一导电层在所述极片的宽度方向上的边缘区域的表面上设置有第二导电层,所述第二导电层向所述极片的长度方向进行延伸,且所述第一导电层设置在所述第二导电层与所述高分子聚合物层之间。

在一些实施例中,在所述第二导电层的表面上设置有绝缘层,所述第二导电层设置在所述第一导电层与所述绝缘层之间。

在一些实施例中,在所述第一导电层的表面上设置有活性物质层,所述活性物质层连接所述第二导电层和所述绝缘层。

在一些实施例中,在所述极片的宽度方向上,所述边缘区域包括第一边缘区域和与所述第一边缘区域相对的第二边缘区域,所述第二导电层从所述第一边缘区域延伸至所述极片的第二边缘区域。

在一些实施例中,在所述第二导电层的表面上设置有活性物质层,所述第二导电层在所述极片的所述第一边缘区域或所述第二边缘区域的表面上设置有绝缘层。

在一些实施例中,所述活性物质层连接所述绝缘层。

在一些实施例中,所述活性物质层与所述绝缘层之间具有空隙。

在一些实施例中,所述第二导电层包括导电剂及粘结剂,所述导电剂的含量为1%~80%,所述粘结剂的含量为2%~60%。

在一些实施例中,所述第二导电层的面电阻小于1Ω/cm

在一些实施例中,所述第二导电层与所述集流体之间的粘接力大于或等于10N/m。

在一些实施例中,所述第二导电层的厚度为10μm~100μm,所述绝缘层的厚度小于20μm。

本申请实施例还提供了一种电芯,包括电极组件,所述电极组件包括上述任一种的极片。

本申请实施例还提供了一种电池,包括上述任一种的电芯和用于容纳所述电芯的壳体。

综上所述,本申请通过将第二导电层设置于第一导电层在所述极片的宽度方向上的边缘区域或者第一导电层的整个表面,如此以使得第二导电层和集流体形成并联结构,从而有效降低极片自身的电阻,进而降低充放电过程中电芯及电池的发热和温升,提升电芯及电池使用的可靠性。此外,将第二导电层设置于第一导电层在所述极片的宽度方向上的边缘区域或者第一导电层的整个表面,还可使得活性物质层在电池充放电过程中产生的电子通过第一导电层传输到第二导电层,然后沿着极片的长度方向快速传递,从而降低电子横向传输电阻,提升极片横向电子传输能力,进而有效降低电芯内阻,提高电池的使用安全性能。

附图说明

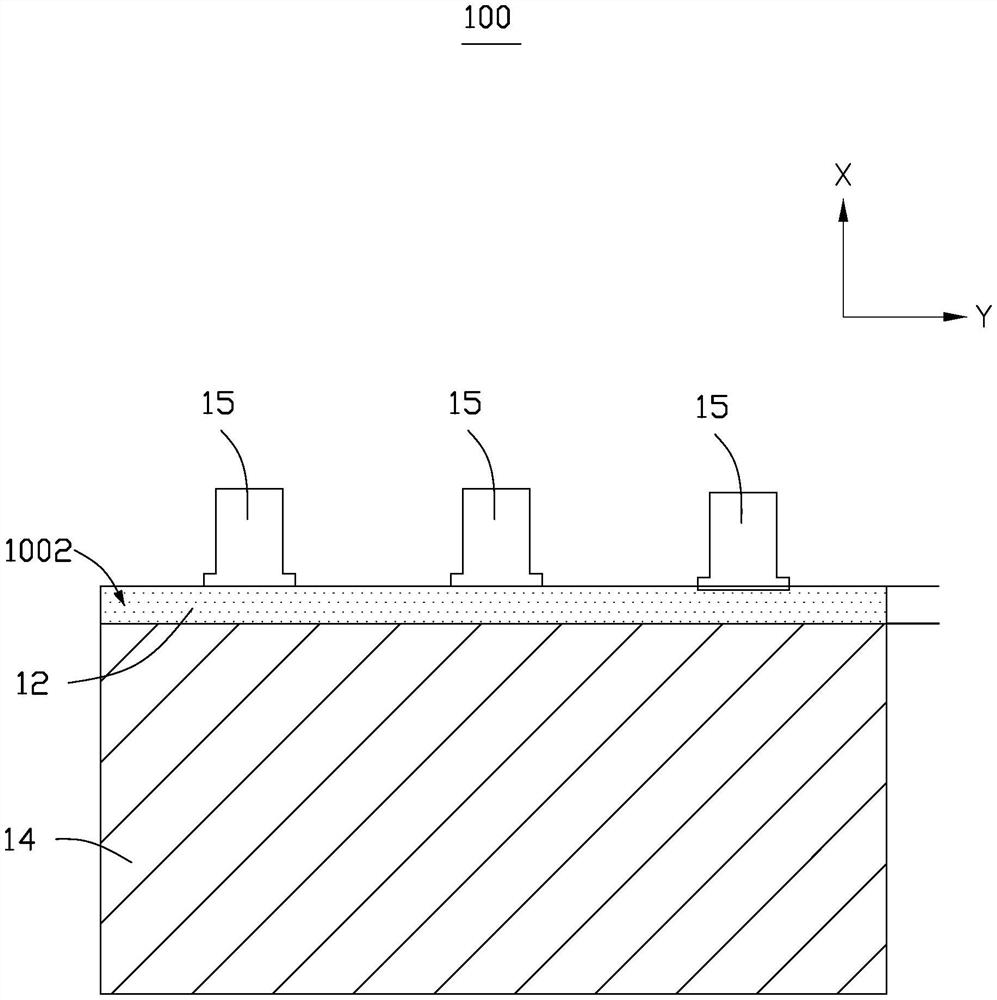

图1为本申请一实施方式的电池的剖面示意图。

图2为图1所示电池由活性物质层向集流体方向截取的剖面示意图。

图3为图2所示电池的另一实施方式的剖面示意图。

图4为本申请另一实施方式的电池的剖面示意图。

图5为图4所示电池由活性物质层向集流体方向截取的剖面示意图。

图6为图5所示电池的另一实施方式的剖面示意图。

图7为本申请又一实施方式的电池的剖面示意图。

图8为图7所示电池的另一实施方式的剖面示意图。

图9为本申请再一实施方式的电池的剖面示意图。

图10为图9所示电池的另一实施方式的剖面示意图。

图11为本申请一实施方式的电芯的结构示意图。

图12为本申请一实施方式的电池的结构示意图。

主要元件符号说明

极片 100

边缘区域 1001

第一边缘区域 1002

第二边缘区域 1003

集流体 11

高分子聚合物层 111

第一导电层 112

第二导电层 12

绝缘层 13

活性物质层 14

极耳 15

电池 1

电芯 10

电极组件 101

隔膜 102

壳体 20

如下具体实施方式将结合上述附图进一步说明本申请。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请。

下面结合附图,对本申请的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

参阅图1和图2,本申请实施方式提供了一种极片100。所述极片100包括集流体11。所述集流体11包括高分子聚合物层111和第一导电层112。所述高分子聚合物层111的表面上设置有所述第一导电层112。所述极片100还包括第二导电层12。所述第一导电层112在所述极片100的宽度方向(即X轴方向)上的边缘区域1001的表面上设置有所述第二导电层12(参阅图1和图4)。所述第二导电层12向所述极片100的长度方向(即Y轴方向)进行延伸,且所述第一导电层112设置在所述第二导电层12与所述高分子聚合物层111之间。如此,以使得第二导电层12和集流体11形成并联结构,从而有效降低极片100自身的电阻。

在本实施方式中,参图2,所述极片100还包括设置在所述第二导电层12的表面上的绝缘层13。所述第二导电层12设置在所述第一导电层112与所述绝缘层13之间。

进一步地,参图2和图3,在所述第一导电层112的表面上还设置有活性物质层14。所述活性物质层14连接所述第二导电层12和所述绝缘层13。在一实施方式中,所述活性物质层14仅连接所述第二导电层12;或者所述活性物质层14与所述第二导电层12或所述绝缘层13之间具有间隙。

在另一实施方式中,参图4,在所述极片100的宽度方向上,所述边缘区域1001包括第一边缘区域1002和与所述第一边缘区域1002相对的第二边缘区域1003。参图7至图10,所述第二导电层12从所述第一边缘区域1002延伸至所述极片100的第二边缘区域1003。此时,所述活性物质层14设置于所述第二导电层12的表面。所述第二导电层12在所述极片100的所述第一边缘区域1002或所述第二边缘区域1003的表面上设置有所述绝缘层13。其中,所述活性物质层14连接所述绝缘层13。在另一其他实施方式中,所述活性物质层14与所述绝缘层13之间具有间隙。

所述第二导电层12包括导电剂及粘结剂。所述导电剂的含量为1%~80%,所述粘结剂的含量为2%~60%。如此,既保证了第二导电层12与集流体11之间具有良好的连接性能,又保证了所述第二导电层12本身具有良好的导电性能。其中,所述导电剂包括炭黑颗粒、碳纳米管、石墨片、碳纤维、乙炔黑、金属颗粒和金属纳米线中一种或几种。可选地,所述导电剂包括金属纳米线。所述金属纳米线不限于铜纳米线、银纳米线等。所粘结剂可以是聚偏氟乙烯、聚丙烯酸、聚丙烯酸酯、聚丙烯腈、聚氨酯、丙烯酸树脂等或其改性材料。可选地,所述粘接剂为丙烯酸树脂。

在本实施方式中,所述第二导电层12的面电阻小于1Ω/cm

在本实施方式中,所述第二导电层12和所述集流体11之间的粘接力大于或等于10N/m。在一实施方式中,所述第二导电层12和所述集流体11之间的粘接力大于或等于50N/m。

在本实施方式中,参图2,所述第二导电层12的厚度T1为10μm~100μm。在一实施方式中,所述第二导电层12的厚度T1为20μm。

在本实施方式中,参图2,所述绝缘层的厚度T2小于20μm。

进一步地,参图1和图2,所述极片100还可包括极耳15。所述极耳15连接所述集流体11。在本实施方式中,所述极片100包括三个极耳15。在其他实施方式中,所述极耳15的数量可依据实际需要进行适应性调整,可以是一个、两个、四个等。

参图11,本申请实施例还提供了一种电芯10。所述电芯10包括电极组件101。所述电极组件101包括正极片以及负极片。所述电极组件101由所述正极片和所述负极片经卷绕。其中,所述正极片和/或所述负极片包括如上述所述的极片100。在本实施方式中,电极组件101还包括隔膜102。所述隔膜102位于所述正极片和所述负极片之间。在其他实施方式中,所述电极组件101可由所述正极片和所述负极片经叠片形成。

参图12,本申请实施例还提供了一种电池1。所述电池1包括壳体20及如上述所述的电芯10。所述电芯10容纳于所述壳体20。

下面通过实施例对本申请的极片100及电芯10进行具体说明。可以理解,本申请中集流体、活性物质层、第二导电层及绝缘层、隔膜等的各尺寸、材质及/或比例不仅限于所述对比例及实施例中记载的内容,具体可根据实际需要进行选择。

实施例1

参图3,极片100包括集流体11、第二导电层12、绝缘层13及活性物质层14。其中,在所述极片100的宽度方向上,所述边缘区域1001包括第一边缘区域1002和与所述第一边缘区域1002相对的第二边缘区域1003(参图4)。

在实施例1中,参图3,所述集流体11包括高分子聚合物层111及设置于所述高分子聚合物层111两侧的第一导电层112。参图1和图3,所述第二导电层12设置于所述第一导电层112在所述第一边缘区域1002的表面上,且所述第二导电层12分别位于所述集流体11的两侧。所述绝缘层13设置于所述第二导电层12的表面。所述活性物质层14设置于所述第一导电层112未设置有所述第二导电层12的表面。

在其他实施方式中,参图2,所述第二导电层12、绝缘层13及活性物质层14仅设置于所述集流体11的一侧。

在实施例1中,上述极片100可通过以下方法制得。

提供集流体11:所述集流体11包括高分子聚合物层111及设置于所述高分子聚合物层111两侧的第一导电层112。

极片100的制备:首先,将10g丙烯酸树脂加入搅拌罐中,再于搅拌罐中缓慢加入N-甲基吡咯烷酮(NMP)溶剂,以将丙烯酸树脂逐渐溶解成胶液。然后,抽真空30min后,再于搅拌罐内加入70g的碳纳米管粉末,继续搅拌50分钟,以形成均匀稳定的导电浆料。接着,将活性涂料涂布到所述第一导电层112的表面,并于130℃下烘干30分钟以形成活性物质层14。其中,所述活性涂料涂布于所述集流体11的正反两面,且涂布活性涂料时避免涂布所述集流体11的正反两面的第一边缘区域1002。然后,将导电浆料均匀涂布在所述第一导电层112在所述第一边缘区域1002的表面,并于130℃下烘烤30min以形成厚度T1为20μm,宽度W为2mm的第二导电层12(参图1和图3)。最后,在所述第二导电层12的表面上涂布陶瓷涂层,以形成厚度T2为20μm的绝缘层13(参图3)。其中,所述活性物质层14连接所述第二导电层12和所述绝缘层13。

在实施例1中,所述第二导电层12和所述集流体11之间的粘接力为51N/m。

电芯10的制备:首先,选取两上述极片100分别作为正极片和负极片。接着,将所述正极片和所述负极片,加上隔膜102,通过卷绕的方式做成电芯10(参图11)。

在实施例1中,所述电芯10的内阻为11.3mΩ。

实施例2

实施例2与实施例1的区别在于,导电浆料中碳纳米管粉末的质量。在实施例2中,碳纳米管粉末的质量为80g。

在实施例2中,所述第二导电层12和所述集流体11之间的粘接力为32N/m。所述电芯的内阻为11.5mΩ。

实施例3

实施例3与实施例1的区别在于,导电浆料中丙烯酸树脂的质量。在实施例3中,丙烯酸树脂的质量为3g。

在实施例3中,所述第二导电层12和所述集流体11之间的粘接力为9N/m。所述电芯的内阻为14.1mΩ。

实施例4

实施例4与实施例1的区别在于,导电浆料的成分。在实施例4中,在抽真空后,加入搅拌罐中的物质为70g的铜纳米线粉末。

在实施例4中,所述第二导电层12和所述集流体11之间的粘接力为54N/m。所述电芯的内阻为10.5mΩ。

实施例5

实施例5与实施例1的区别在于,导电浆料的成分。在实施例5中,以聚偏氟乙烯替代实施例1中的丙烯酸树脂。

在实施例5中,所述第二导电层12和所述集流体11之间的粘接力为7N/m。所述电芯的内阻为15.5mΩ。

实施例6

实施例6与实施例1的区别在于,第二导电层12的厚度。在实施例6中,所述第二导电层12的厚度T1为10μm。

在实施例6中,所述第二导电层12和所述集流体11之间的粘接力为43N/m。所述电芯的内阻为13.8mΩ。

实施例7

实施例7与实施例1的区别在于,第二导电层12的宽度。在实施例7中,所述第二导电层12的宽度W为1mm。

在实施例7中,所述第二导电层12和所述集流体11之间的粘接力为45N/m。所述电芯10的内阻为15.1mΩ。

实施例8

实施例8与实施例1的区别在于,第二导电层12、活性物质层14及绝缘层13设置的位置。

参图4和图6,所述第二导电层12设置于所述第一导电层112在所述第一边缘区域1002和所述第二边缘区域1003的表面。所述活性物质层14设置于所述第一导电层112未设置有所述第二导电层12的表面。所述绝缘层13设置于所述第二导电层12的表面。其中,所述第二导电层12分别位于所述集流体11的两侧。在其他实施方式中,参图5,所述第二导电层12、绝缘层13及活性物质层14仅设置于所述集流体11的一侧。

在实施例8中,所述第二导电层12和所述集流体11之间的粘接力为54N/m。所述电芯10的内阻为10.5mΩ。

实施例9

实施例9与实施例1,第二导电层12、活性物质层14及绝缘层13设置的位置。

在实施例9中,参图10,所述第二导电层12覆盖于所述第一导电层112的整个表面。所述绝缘层13设置于所述第二导电层12在所述第一边缘区域1002和所述第二边缘区域1003的表面。所述活性物质层14设置于所述第二导电层12未设置有所述绝缘层13的表面。其中,所述第二导电层12分别位于所述集流体11的两侧。在一实施方式中,参图9,所述第二导电层12、绝缘层13及活性物质层14仅设置于所述集流体11的一侧。

在另一实施方式中,参图8,所述第二导电层12覆盖于所述第一导电层112的整个表面。所述绝缘层13设置于所述第二导电层12在所述第一边缘区域1002或所述第二边缘区域1003的表面。所述活性物质层14设置于所述第二导电层12未设置有所述绝缘层13的表面。其中,所述第二导电层12分别位于所述集流体11的两侧。在另一其他实施方式中,参图7,所述第二导电层12、绝缘层13及活性物质层14仅设置于所述集流体11的一侧。

在实施例9中,所述极片100的制备:首先,将10g丙烯酸树脂加入搅拌罐中,再于搅拌罐中缓慢加入N-甲基吡咯烷酮(NMP)溶剂,以将丙烯酸树脂逐渐溶解成胶液。然后,抽真空30min后,再于搅拌罐内加入70g的碳纳米管粉末,继续搅拌50分钟,以形成均匀稳定的导电浆料。接着,将导电浆料均匀涂布到所述第一导电层112的表面,并于130℃下烘干30分钟以形成第二导电层12。其中,所述导电浆料涂布于所述集流体11的正反两面,且涂布所述第一导电层112的整个表面。然后,将活性涂料均匀涂布于所述第二导电层12的表面,并于130℃下烘烤30min以形成活性物质层14。其中,所述活性涂料涂布于所述集流体11的正反两面,且涂布活性涂料时避免涂布所述第二导电层12在所述第一边缘区域1002和所述第二边缘区域1003的表面。最后,于所述第二导电层12在所述第一边缘区域1002和所述第二边缘区域1003的表面上涂布陶瓷涂层,以形成厚度T2为20μm,宽度W为2mm的绝缘层13(参图10)。其中,所述活性物质层14连接所述绝缘层13。

在实施例9中,所述第二导电层12和所述集流体11之间的粘接力为54N/m。所述电芯的内阻为10.1mΩ。

对比例1

对比例1与实施例1的区别在于,对比例1中的极片100无第二导电层12以及无绝缘层13。

在对比例1中,所述电芯的内阻为18.2mΩ。

对比例2

对比例2与实施例1的区别在于,导电浆料中无碳纳米管粉末。

在对比例2中,所述第二导电层12和所述集流体11之间的粘接力为80N/m。所述电芯的内阻为18.3mΩ。

对比例3

对比例3与实施例1的区别在于,导电浆料中碳纳米管粉末的质量为1g。

在对比例3中,所述第二导电层12和所述集流体11之间的粘接力为74N/m。所述电芯的内阻为17.2mΩ。

其中,实施例1至9以及对比例1至3所涉及实验参数及测试结果请参表1。

表1

由表1可知,第二导电层12中的导电剂的含量和种类、第二导电层12的厚度、宽度、所设置的位置均影响所述电芯10的内阻。其中,比较实施例1至9与对比例1可知,所述第二导电层12的设置大大降低了电芯10的内阻。此外,所述第二导电层12中粘接剂的含量及种类、第二导电层12的厚度、宽度、所设置的位置均影响所述第二导电层12与所述集流体11的粘接力。

综上所述,本申请通过将第二导电层12设置于第一导电层112在所述极片100的宽度方向上的边缘区域1001或者第一导电层112的整个表面,如此以使得第二导电层12和集流体11形成并联结构,从而有效降低极片100自身的电阻,进而降低充放电过程中电芯10及电池1的发热和温升,提升电芯10及电池1使用的可靠性。此外,将第二导电层12设置于第一导电层112在所述极片100的宽度方向上的边缘区域1001或者第一导电层112的整个表面,还可使得活性物质层14在电池1充放电过程中产生的电子通过第一导电层112传输到第二导电层12,然后沿着极片100的长度方向快速传递,从而降低电子横向传输电阻,提升极片100横向电子传输能力,进而有效降低电芯10的内阻,提高电池1的使用安全性能。

以上实施例仅用以说明本申请的技术方案而非限制,尽管参照较佳实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解,可以对本申请的技术方案进行修改或等同替换,而不脱离本申请技术方案的精神和实质。

- 一种电芯极片组固定架及具有该电芯极片组固定架的电池

- 一种电芯极片组固定架及具有该电芯极片组固定架的电池