定子骨架、磁悬浮轴承、压缩机和空调器

文献发布时间:2023-06-19 12:21:13

技术领域

本申请涉及磁悬浮技术领域,具体涉及一种定子骨架、磁悬浮轴承、压缩机和空调器。

背景技术

磁悬浮轴承是一种利用电磁力,支承转子系统稳定悬浮运行的轴承。相较于传统的机械轴承,磁悬浮轴承具有无摩擦、无磨损、无需润滑、运行转速高、寿命长及维护成本低等优良特性,在高速电机、高速电主轴、高速飞轮储能系统等高速传动领域具有广泛的应用前景。

磁悬浮转子运行转速高,由于电磁场存在,磁悬浮转子将在电磁场中做切割磁感线运动,从而在转子上产生较大的涡流损耗。此外,高速旋转的磁悬浮转子与空气摩擦也会产生较大的风磨损耗。这些损耗汇集在磁悬浮转子表面,将产生大量的热,使得磁悬浮转子膨胀变形。磁悬浮转子的变形会破坏转子的动平衡以及结构强度,并且转子变形引起结构尺寸的改变,会导致磁悬浮定、转子的气隙变化,使得磁悬浮轴承控制参数发生改变,引发转子运行失稳,严重的将导致机械设备损毁。

发明内容

因此,本申请要解决的技术问题在于提供一种定子骨架、磁悬浮轴承、压缩机和空调器,能够对磁悬浮轴承的定子和转子进行有效散热,提高磁悬浮轴承运行可靠性。

为了解决上述问题,本申请提供一种定子骨架,包括环形基体和沿环形基体的周向排布的绝缘齿部,绝缘齿部朝环形基体的第一端凸出,环形基体上设置有流道进口和第一冷却流道,绝缘齿部上设置有第二冷却流道,第一冷却流道与流道进口连通,第一冷却流道位于环形基体的第一端端面上,第二冷却流道与第一冷却流道连通,第二冷却流道连通至绝缘齿部的径向内侧。

优选地,环形基体位于绝缘齿部的径向外侧,并与绝缘齿部连接,第一冷却流道为环形流道,第一冷却流道设置在绝缘齿部的径向外侧,并与绝缘齿部形成间隔。

优选地,第一冷却流道两侧的侧壁高度相同。

优选地,绝缘齿部包括齿槽,第二冷却流道设置在绝缘齿部的齿槽的槽底壁上。

优选地,第二冷却流道的槽底壁壁面与环形基体的第一端端面共面,第二冷却流道的深度与第一冷却流道的深度相同。

优选地,第二冷却流道沿绝缘齿部的径向延伸;和/或,各绝缘齿部上均设置有第二冷却流道。

优选地,流道进口为一个,第一冷却流道为一个,第二冷却流道沿绝缘齿部的周向间隔排布,沿着远离流道进口的周向方向,第二冷却流道的进口位置通流截面递增。

根据本申请的另一方面,提供了一种磁悬浮轴承,包括定子骨架,至少一个定子骨架为上述的定子骨架。

根据本申请的另一方面,提供了一种磁悬浮轴承,包括定子铁芯和设置在定子铁芯上的定子骨架,至少一个定子骨架与定子铁芯在配合位置处形成有冷却流道,该定子骨架上设置有流道进口,流道进口经冷却流道与定子铁芯的径向内侧空间连通。

优选地,定子骨架包括环形基体和设置在环形基体的一端的绝缘齿部,环形基体位于绝缘齿部的径向外侧,环形基体对应于定子铁芯的轭部设置,绝缘齿部对应于定子铁芯的齿部设置,冷却流道包括位于环形基体和轭部之间的第一冷却流道,以及位于绝缘齿部和定子铁芯的定子齿之间的第二冷却流道,第一冷却流道与流道进口连通,第二冷却流道的第一端与第一冷却流道连通,第二冷却流道的第二端与定子齿的径向内侧空间连通。

优选地,第一冷却流道设置在环形基体朝向轭部的端面上,第二冷却流道设置在绝缘齿部朝向定子齿的端面上。

优选地,第一冷却流道为环形流道,第一冷却流道与绝缘齿部形成径向间隔,第二冷却流道的槽底壁壁面与环形基体的第一端端面共面。

优选地,第一冷却流道设置在轭部朝向定子骨架的端面上,第二冷却流道设置在定子齿朝向定子骨架的端面上。

根据本申请的另一方面,提供了一种压缩机,包括上述的定子骨架或上述的磁悬浮轴承。

根据本申请的另一方面,提供了一种空调器,包括上述的定子骨架或上述的磁悬浮轴承。

本申请提供的定子骨架,包括环形基体和沿环形基体的周向排布的绝缘齿部,绝缘齿部朝环形基体的第一端凸出,环形基体上设置有流道进口和第一冷却流道,绝缘齿部上设置有第二冷却流道,第一冷却流道与流道进口连通,第一冷却流道位于环形基体的第一端端面上,第二冷却流道与第一冷却流道连通,第二冷却流道连通至绝缘齿部的径向内侧。该定子骨架通过设置第一冷却流道和第二冷却流道,实现冷却介质的输送,由于第一冷却流道位于环形基体的端面上,因此在与定子铁芯配合使用时,能够使得冷却介质直接与定子铁芯接触,对定子铁芯进行冷却,同时,由于第二冷却流道连通至绝缘齿部的径向内侧,因此使得冷却介质能够经第二冷却流道到达定转子间隙处,对转子进行冷却,从而利用定子骨架上的冷却流道同时实现对定子铁芯和转子铁芯的冷却,能够对磁悬浮轴承的定子和转子进行有效散热,提高磁悬浮轴承运行可靠性。

附图说明

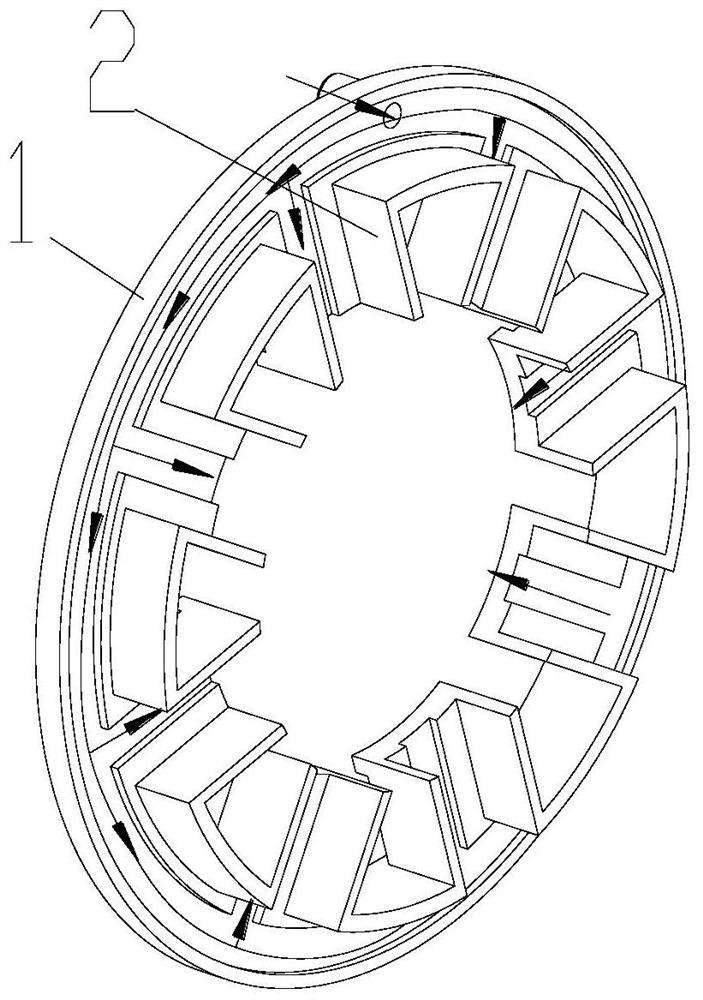

图1为本申请一个实施例的定子骨架的结构示意图;

图2为本申请一个实施例的磁悬浮轴承的剖视结构示意图;

图3为本申请一个实施例的磁悬浮轴承的分解结构示意图;

图4为本申请一个实施例的定子铁芯的结构示意图。

附图标记表示为:

1、环形基体;2、绝缘齿部;3、流道进口;4、第一冷却流道;5、第二冷却流道;6、定子骨架;7、定子铁芯;8、轭部;9、定子齿;10、转子组件。

具体实施方式

结合参见图1至图4所示,根据本申请的实施例,定子骨架包括环形基体1和沿环形基体1的周向排布的绝缘齿部2,绝缘齿部2朝环形基体1的第一端凸出,环形基体1上设置有流道进口3和第一冷却流道4,绝缘齿部2上设置有第二冷却流道5,第一冷却流道4与流道进口3连通,第一冷却流道4位于环形基体1的第一端端面上,第二冷却流道5与第一冷却流道4连通,第二冷却流道5连通至绝缘齿部2的径向内侧。

该定子骨架通过设置第一冷却流道4和第二冷却流道5,实现冷却介质的输送,由于第一冷却流道4位于环形基体1的第一端端面上,因此在与定子铁芯7配合使用时,能够使得冷却介质直接与定子铁芯7接触,对定子铁芯7进行冷却,同时,由于第二冷却流道5连通至绝缘齿部2的径向内侧,因此使得冷却介质能够经第二冷却流道5到达定转子间隙处,对转子进行冷却,从而利用定子骨架上的冷却流道同时实现对定子铁芯7和转子铁芯的冷却,能够对磁悬浮轴承的定子和转子进行有效散热,提高磁悬浮轴承运行可靠性。

在本实施例中,当将定子骨架安装在定子铁芯7上时,由于定子骨架上已经设置用于对定子铁芯7和转子组件10进行冷却的冷却流道,因此无需在定子铁芯7上开设冷却流道,不会破坏定子铁芯7的结构,因此能够避免对定子铁芯7的磁路造成影响,保证了磁悬浮轴承的工作性能。此外,在定子骨架上加工冷却流道,相比于在定子铁芯7上加工冷却流道,工艺更加容易实现,成本更低,加工效率更高。

在一个实施例中,环形基体1位于绝缘齿部2的径向外侧,并与绝缘齿部2连接,第一冷却流道4为环形流道,第一冷却流道4设置在绝缘齿部2的径向外侧,并与绝缘齿部2形成间隔。在本实施例中,环形基体1位于绝缘齿部2的径向外侧,绝缘齿部2安装在定子铁芯7的齿槽内,因此能够使得环形基体1安装在定子铁芯7的轭部8的端面上,能够与轭部8贴合在一起,从而使得环形基体1上的第一冷却流道4形成封闭的通道,使得冷却介质能够沿着第一冷却流道4向着环形基体1的周向流动,而不会发生泄漏,保证了冷却介质的利用效率。由于第一冷却流道4位于环形基体1的第一端端面上,也即朝向轭部8的端面上,因此冷却介质在第一冷却流道4内流动,能够携带走定子铁芯7的轭部8上的热量,对定子铁芯7的轭部形成有效散热。

在一个实施例中,第一冷却流道4两侧的侧壁高度相同,从而使得第一冷却流道4两侧的侧壁能够与轭部8之间形成良好的贴合效果,进一步保证环形基体1与轭部8之间的密封配合效果。

在一个实施例中,绝缘齿部2包括齿槽,第二冷却流道5设置在绝缘齿部2的齿槽的槽底壁上。当绝缘齿部2安装在齿槽内时,定子铁芯7的定子齿9也安装在绝缘齿部2的齿槽内,绝缘齿部2的槽底壁为与定子齿9的齿端面相对的壁面,将第二冷却流道5设置在绝缘齿部2的槽底壁上,使得第二冷却流道5位于绝缘齿部2与定子齿9之间,从而能够在冷却介质从第一冷却流道4流经第二冷却流道5时,能够对定子齿9形成更加有效的冷却,进一步提高冷却介质对定子铁芯7的整体冷却效果。

在一个实施例中,第二冷却流道5的槽底壁壁面与环形基体1的第一端端面共面,第二冷却流道5的深度与第一冷却流道4的深度相同,能够保证环形基体1以及绝缘齿部2朝向轭部8的端面高度一致,能够与定子铁芯7的轭部8和定子齿9之间均形成良好密封。

在一个实施例中,第二冷却流道5沿绝缘齿部2的径向延伸,第二冷却流道5为通槽,沿着径向延伸至绝缘骨架齿部末端,与定子铁芯7的定子齿9的齿端面形成密封性较好的通道结构,可以在冷却定子齿9的同时,隐刀冷却介质沿径向垂直喷射至轴承转子组件10表面,实现对转子组件10的冷却,从而提高磁悬浮轴承的运行可靠性。

在一个实施例中,各绝缘齿部2上均设置有第二冷却流道5,各个第二冷却流道5均与环形的第一冷却流道4连通,从而能够通过第一冷却流道4向各个第二冷却流道5输送冷却介质,对转子组件10形成更加全面的冷却。

在一个实施例中,也可以在周向方向上均匀设置多个第二冷却流道5,第二冷却流道5的数量少于绝缘齿部2的数量。

在一个实施例中,流道进口3为一个,第一冷却流道4为一个,第二冷却流道5沿绝缘齿部2的周向间隔排布,沿着远离流道进口3的周向方向,第二冷却流道5的进口位置通流截面递增。在本实施例中,由于距离流道进口3越远,气流阻力越大,流动损失也越大,因此可以通过上述限定,使得分配至各第二冷却流道5的气流流量一致,提高转子组件10的冷却均匀性。

第二冷却流道5的进口位置通流截面递增,可以为宽度的递增,也可以为深度的递增,还可以为跨度和深度的同时递增。

上述的第一冷却流道4例如为环形槽。

上述的第二冷却流道5例如为直槽,也可以为弧形槽,或者是其他形状的导流槽。

在一个实施例中,流道进口3也可以为两个或者两个以上,可以沿着环形基体1的周向均匀分布。

结合参见图1至图4所示,根据本申请的实施例,磁悬浮轴承包括定子骨架6,至少一个定子骨架6为上述的定子骨架。

在一个实施例中,定子铁芯7的一端设置有上述的定子骨架6,另一端设置普通的定子骨架。

在一个实施例中,在定子铁芯7的两端分别设置有上述的定子骨架6。

在一个实施例中,磁悬浮轴承包括定子铁芯7、定子骨架6、轴承线圈和转子组件10,定子铁芯7为环形齿槽结构,沿圆周交错分布有多个定子齿9和定子槽,定子骨架6为与定子铁芯7结构相似的注塑件,具有多个与定子铁芯7的定子槽对应的齿槽绝缘,定子骨架6套设于定子铁芯7端面外,可将定子铁芯7的定子槽完全包覆,形成轴承线圈与定子铁芯7之间的绝缘层;轴承线圈穿过定子骨架6与定子铁芯7的槽口,绕制在齿槽绝缘上,轴承线圈内通入可控的电流,可为径向磁悬浮轴承提供可控的磁吸力,作用于转子组件10上,实现转子组件10的悬浮控制。

结合参见图1至图4所示,根据本申请的实施例,磁悬浮轴承包括定子铁芯7和设置在定子铁芯7上的定子骨架6,至少一个定子骨架6与定子铁芯7在配合位置处形成有冷却流道,该定子骨架6上设置有流道进口3,流道进口3经冷却流道与定子铁芯7的径向内侧空间连通。

在本实施例中,冷却介质经流道进口3进入到冷却流道内,在沿着冷却流道流动的过程中,能够流经定子骨架6与定子铁芯7的配合端面,对定子铁芯7进行冷却,并最终经冷却流道进入到定子铁芯7的径向内侧空间,对定子铁芯7径向内侧的转子组件10进行冷却。通过上述的冷却流道,能够同时对定子铁芯7和转子组件10进行冷却,因此能够为磁悬浮轴承提供良好的冷却效果,提高磁悬浮轴承的运行可靠性。

在一个实施例中,定子骨架6包括环形基体1和设置在环形基体1的一端的绝缘齿部2,环形基体1位于绝缘齿部2的径向外侧,环形基体1对应于定子铁芯7的轭部8设置,绝缘齿部2对应于定子铁芯7的齿部设置,冷却流道包括位于环形基体1和轭部8之间的第一冷却流道4,以及位于绝缘齿部2和定子铁芯7的定子齿9之间的第二冷却流道5,第一冷却流道4与流道进口3连通,第二冷却流道5的第一端与第一冷却流道4连通,第二冷却流道5的第二端与定子齿9的径向内侧空间连通。

在一个实施例中,第一冷却流道4设置在环形基体1朝向轭部8的端面上,第二冷却流道5设置在绝缘齿部2朝向定子齿9的端面上。在本实施例中,第一冷却流道4和第二冷却流道5均设置在定子骨架6上。

在一个实施例中,第一冷却流道4为环形流道,第一冷却流道4与绝缘齿部2形成径向间隔,第二冷却流道5的槽底壁壁面与环形基体1的第一端端面共面。

在一个实施例中,第一冷却流道4设置在轭部8朝向定子骨架6的端面上,第二冷却流道5设置在定子齿9朝向定子骨架6的端面上。在本实施例中,第一冷却流道4和第二冷却流道5均设置在定子铁芯7上。

根据本申请的实施例,压缩机包括上述的定子骨架或上述的磁悬浮轴承。

根据本申请的实施例,空调器包括上述的定子骨架或上述的磁悬浮轴承。

本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

以上仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。以上仅是本申请的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本申请的保护范围。

- 定子骨架、磁悬浮轴承、压缩机和空调器

- 磁悬浮轴承定子、磁悬浮轴承、电机、压缩机及空调器