一种3D盖板及其制作方法

文献发布时间:2023-06-19 12:22:51

技术领域

本申请涉及移印技术领域,特别是涉及一种3D盖板及其制作方法。

背景技术

为了吸引消费者,生产厂商将电子产品的盖板设计成颜色渐变效果,常见的渐变效果是通过在玻璃盖板的表面贴菲林片实现的。

对于边缘有弯曲弧度的3D盖板,菲林片无法完全贴到玻璃弧边外侧从而导致玻璃企身位露白透光。为了避免3D盖板边缘透光,目前采用喷涂油墨方式对露白区域的边框进行填补,3D盖板的制作流程大致为:清洗白玻;在白玻的凹面贴菲林膜片;进行真空高压脱泡;在白玻的凸面电镀AF(Anti-fingerprint,抗指纹)油;人工擦拭企身位残留的AF油;等离子清洗残留脏污;喷涂一次补边油墨并进行预烤;喷涂二次补边油墨并进行预烤;终烤,在85℃下烘烤60min;擦拭凸面边面油;检验透光性;手动补油墨;补油反烤,在85℃下烘烤60min;终检。

现有的制作工艺存在下述缺陷:第一,电镀AF油后凹面和企身位100%发生溢镀,因此制作方法中需要进行人工擦拭AF油、等离子清洗的工序,导致工艺复杂,人力成本高;第二,AF油在电镀炉内经过1个小时蒸镀会完全固化,且由于AF油是透明的,目视很难发现,导致凹面和企身位残留的AF油不能100%擦拭干净,同时,由于有AF油残留,导致凹面和企身位不容易上油墨,造成透光;第三,喷涂补边油墨时,凸面也会喷上油墨,因此需要擦拭凸面边面油,一方面导致工艺复杂,人工劳动成本增加,另一方面人工擦拭边面油不能100%擦拭干净,同时,在擦拭过程中还会将企身位油墨擦掉造成透光,因此需要手动补油墨,工艺复杂,进一步增加人力成本;第四,在酒精擦拭AF油和擦拭边面油时,还会对白玻造成划伤和透光的风险,划伤和透光的比例在20%,导致3D盖板的良率降低;第五,对于不同尺寸的3D盖板要开发专用的喷涂载板治具,在擦拭边面油时也需要使用凸台治具,导致物料成本增加,并且喷涂载板治具还需要定期清洗。

因此,如何解决上述技术问题应是本领域技术人员重点关注的。

发明内容

本申请的目的是提供一种3D盖板及其制作方法,以提升3D盖板的良率、降低制作成本、节省人力。

为解决上述技术问题,本申请提供一种3D盖板制作方法,包括:

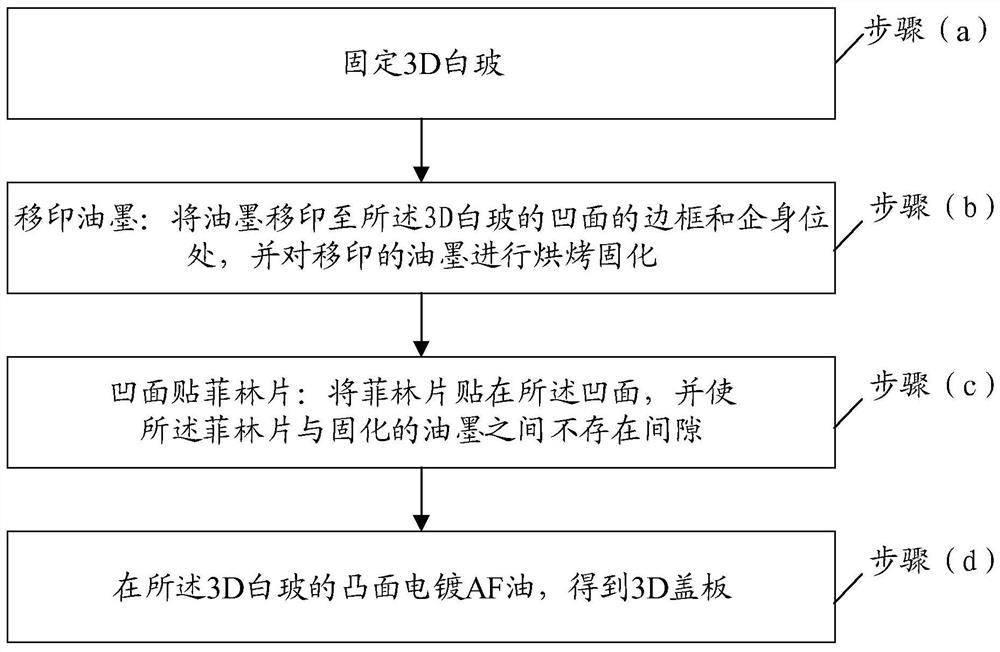

步骤(a),固定3D白玻;

步骤(b),移印油墨:将油墨移印至所述3D白玻的凹面的边框和企身位处,并对移印的油墨进行烘烤固化;

步骤(c),凹面贴菲林片:将菲林片贴在所述凹面,并使所述菲林片与固化的油墨之间不存在间隙;

步骤(d),在所述3D白玻的凸面电镀AF油,得到3D盖板。

可选的,所述固定3D白玻包括:

将所述3D白玻置于具有外扩弧边的底座上,并使所述3D白玻与所述底座之间不存在间隙。

可选的,所述将油墨移印至所述3D白玻的凹面的边框和企身位处包括:

将油墨移印至所述3D白玻的凹面的边框和企身位处,形成第一油墨层;

在所述第一油墨层的表面再次移印油墨,形成第二油墨层。

可选的,所述将油墨移印至所述3D白玻的凹面的边框和企身位处包括:

用胶头在存储有油墨的凹槽中取墨;

烘烤取墨后的胶头以软化所述取墨后的胶头,并用烘烤后的胶头将油墨移印至所述3D白玻的凹面的边框和企身位处。

可选的,所述凹槽为深度均匀的凹槽。

可选的,所述对移印的油墨进行烘烤固化包括:

对移印的油墨进行预烤和终烤。

可选的,所述预烤的温度范围为140℃~160℃,时间范围为3min~8min;所述终烤的温度范围为170℃~190℃,时间范围为30min~40min。

可选的,在所述固定3D白玻之前,还包括:

在所述3D白玻的所述凸面贴保护膜;

相应的,在所述3D白玻的凸面电镀AF油之前,还包括:

去除所述保护膜。

可选的,在所述获得3D白玻之前,还包括:

强化待处理3D白玻,得到强度和应力分别满足预设标准的强化后3D白玻;

去除外观存在缺陷的所述强化后3D白玻,并清洁所述强化后3D白玻。

本申请还提供一种3D盖板,所述3D盖板由上述任一种所述的3D盖板制作方法制得。

本申请所提供的一种3D盖板制作方法,在制作3D玻璃盖板时,采用移印的方式先将油墨移印到3D白玻凹面的边框和企身位处,油墨固化后再贴菲林片,最后电镀AF油,移印油墨时油墨不会溅到3D白玻的凸面,节约油墨,同时不需进行人工擦拭凸面边面油的步骤,也避免了相关技术中因擦拭边面油将企身位油墨擦掉而进行手动补油墨的步骤,简化工艺,降低人力成本,同时由于凸面不会出现边面油,也就完全避免出现黑点、异色的问题;电镀AF油在移印油墨之后进行,即在移印油墨时3D白玻表面不会有AF油残留,凹面边框和企身位容易上油墨,油墨固化后与凹面边框和企身位附着力增加,可明显提升良率,并且由于移印时没有AF油残留,无需人工擦拭AF油、等离子清洗的工序简化工艺,降低人力成本;在凸面电镀AF油时,虽然在凹面会发生溢镀,但是因为AF油是透明的、凹面已经贴有菲林片且油墨已经固化,所以附着在油墨和菲林片上的AF油目视时看不到;由于无需擦拭边面油和AF油,可改善5%~10%的因擦拭带来的划伤透光的风险,进一步提升良率;本申请中的底座可以一直使用,无需使用相关技术中擦拭用到的凸台治具,并且移印油墨的方式也避免使用喷涂所需的载板治具,无需对喷涂载板治具进行定期清洗,节约物料,降低生产成本。

此外,本申请还提供一种3D玻璃盖板。

附图说明

为了更清楚的说明本申请实施例或现有技术的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本申请实施例所提供的一种3D盖板制作方法的流程图;

图2为本申请实施例所提供的另一种3D盖板制作方法的流程图。

具体实施方式

为了使本技术领域的人员更好地理解本申请方案,下面结合附图和具体实施方式对本申请作进一步的详细说明。显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

正如背景技术部分所述,目前在制作3D玻璃盖板时,先在3D白玻的凹面贴菲林片,再电镀AF油,然后再采用喷涂油墨的方式在3D白玻的凹面边框和企身位覆盖油墨,导致3D玻璃盖板制作工艺复杂、人力成本高、物料消耗高,且3D玻璃盖板良率低。

有鉴于此,本申请提供了一种3D盖板制作方法,请参考图1,图1为本申请实施例所提供的一种3D盖板制作方法的流程图,该方法包括:

步骤(a),固定3D白玻。

为了减少移印发生碎片的概率,所述固定3D白玻包括:

将所述3D白玻置于具有外扩弧边的底座上,并使所述3D白玻与所述底座之间不存在间隙。

具有外扩弧边的底座由3D白玻的尺寸、形状决定,两者要相匹配,3D白玻与底座之间不存在间隙,即3D白玻的凸面与底座的内表面紧密接触在一起,不留缝隙,对3D白玻起到良好的支撑作用,避免因缝隙的存在,导致移印时的压力使3D白玻碎片。

步骤(b),移印油墨:将油墨移印至所述3D白玻的凹面的边框和企身位处,并对移印的油墨进行烘烤固化。

移印油墨通常采用胶头在蚀刻有凹槽的钢板中取墨,将油墨印刷到凹面边框和企身位。为了避免3D白玻的四个R角、企身位缺墨导致3D盖板透光,使用外形尺寸小的胶头并增加印刷面弧高、角度。胶头的具体尺寸根据3D白玻的尺寸、形状决定。

优选地,控制胶头的取墨速度在30mm/s~60mm/s,印刷速度30~60mm/s,以避免印刷速度太慢导致生产效率低,印刷速度过快造成印刷膜厚不均匀的问题。

其中,所述固化的油墨的厚度范围为4微米至6微米,包括端点值,当油墨厚度大于6微米,菲林片与油墨的结合位置会出现台阶条纹,当油墨厚度小于4微米,厚度太薄,容易发生透光。

钢板的凹槽在制作钢板的车间通过UV曝光、蚀刻药水腐蚀加工制得。凹槽的深度,也即钢板的蚀刻深度,决定移印油墨的膜厚,当蚀刻深度太深,会导致油墨厚度太厚,蚀刻深度太浅,导致油墨厚度太薄,进而造成透光。优选地,凹槽的深度在10微米~14微米之间,以获得厚度范围为4微米至6微米的油墨。

为了提高油墨与3D白玻的附着强度,烘烤油墨的温度范围在160℃~190℃之间,烘烤时间在30min~40min。

为了去除移印油墨时产生的脏污,对油墨固化后,可以采用碱性药液对3D白玻进行平板清洗,其中,平板清洗时滚轮传送速度可以为40mm/s,药液可以为成分比例为2wt%的KOH溶液,温度可以为50℃。

可选的,所述油墨中添加有稀释剂、固化剂、性能助剂中的至少一种。

稀释剂的作用是稀释油墨的粘稠度,防止油墨结块,其成分包括氯乙烯-醋酸共聚物(包含聚氯乙烯树脂、环已酮、二甲苯)。性能助剂的作用是提升固化后油墨的绝缘性,耐碱性清洗从而提升油墨的附着强度,防止在清洗过程中油墨脱落,其成分包括三氧化二铝和亚麻仁油酸、2-乙基已酸、环烷酸钴、二甲基硅酮、磷酸三辛酯等成分。固化剂的作用是效增强油墨的附着强度,其成分包括耐高温、粘附强的氨基树脂和甲阶酚醛树脂。

为了防止因移印偏位造成油墨线条与菲林片错位出现露白,在所述3D盖板的长边和短边处固化的油墨宽度范围为0.5mm±0.1mm;在所述3D盖板的摄像孔处固化的油墨宽度范围为0.35±0.1mm;在所述3D盖板的R角处固化的油墨宽度范围为0.6±0.1mm。

步骤(c),凹面贴菲林片:将菲林片贴在所述凹面,并使所述菲林片与固化的油墨之间不存在间隙。

菲林片居中贴合在3D白玻的凹面,避免菲林片发生偏位,通过治具按压菲林片完全粘贴到油墨的表面,且菲林片与油墨结合处不能出现气泡;为了避免菲林片出现褶皱,贴合后可以进行高压脱泡处理。

需要指出的是,贴合菲林片后,菲林片与3D白玻的边缘之间存在露白,露白尺寸控制在0.2mm~0.4mm,尺寸偏移公差管控在-0.15mm~+0.15mm。

步骤(d),在所述3D白玻的凸面电镀AF油,得到3D盖板。

具体的电镀工艺可参考相关技术,已为本领域技术人员所熟知,此处不再详细赘述。

凸面电镀AF油后,在后续贴膜过程中需要清洗操作。电镀AF油仍然会有溢镀,但是溢镀并不会对本申请的制作的3D盖板造成影响,原因如下:第一,因为AF油是透明的、凹面已经贴有菲林片且油墨已经固化,所以附着在油墨和菲林片上的AF油目视时看不到;第二,AF油的组分是活性硅烷基团与五氟丁烷,AF油的硅烷基团可与3D白玻表面的羟基反应形成Si-O-C键,而油墨经过移印烘烤后已经固化,AF油与油墨很难反应,菲林片是PET(Polyethylene terephthalate,聚对苯二甲酸乙二醇酯)材质,AF油与菲林片也不发生反应,因此AF油附着在油墨及菲林片上的作用力单纯是物理作用力,即AF油与油墨和菲林片的附着力小于AF油与白玻的附着力,在后续清洗时,附着在油墨和菲林片上的AF油可以清洗掉,避免因擦拭AF油造成油墨透光,需要补墨。

电镀AF油在移印油墨后进行,可改善15%~20%因AF油溢镀造成不上油透光问题,3D盖板良品率提高15%~20%。

采用移印的方式还可以大大节约油墨用量,例如产出10000片3D盖板,移印工艺使用油墨3.5KG,而喷涂工艺使用油墨18KG,有效节约油墨用量80.5%。

本申请中在制作3D玻璃盖板时,采用移印的方式先将油墨移印到3D白玻凹面的边框和企身位处,油墨固化后再贴菲林片,最后电镀AF油,移印油墨时油墨不会溅到3D白玻的凸面,节约油墨,同时不需进行人工擦拭凸面边面油的步骤,也避免了相关技术中因擦拭边面油将企身位油墨擦掉而进行手动补油墨的步骤,简化工艺,降低人力成本,同时由于凸面不会出现边面油,也就完全避免出现黑点、异色的问题;电镀AF油在移印油墨之后进行,即在移印油墨时3D白玻表面不会有AF油残留,凹面边框和企身位容易上油墨,油墨固化后与凹面边框和企身位附着力增加,可明显提升良率,并且,由于移印时没有AF油残留,无需人工擦拭AF油、等离子清洗的工序简化工艺,降低人力成本;在凸面电镀AF油时,虽然在凹面会发生溢镀,但是因为AF油是透明的、凹面已经贴有菲林片且油墨已经固化,所以附着在油墨和菲林片上的AF油目视时看不到;由于无需擦拭边面油和AF油,可改善5%~10%的因擦拭带来的划伤透光的风险,进一步提升良率;本申请中的底座可以一直使用,无需使用相关技术中擦拭用到的凸台治具,并且移印油墨的方式也避免使用喷涂所需的载板治具,无需对喷涂载板治具进行定期清洗,节约物料,降低生产成本。

本申请中钢板使用时长在15~25天,胶头印刷2000~3000片更换,底座不需拆掉可以一直使用,相对与现有的喷涂工艺,能省掉喷涂油墨使用的专用载板治具、擦拭面油使用的凸台治具,也完全省掉对夹治具的褪镀清洗、组装等工序;本申请中的方法可以减少工序岗位作业员80~100人。

在上述实施例的基础上,在本申请的一个实施例中,所述对移印的油墨进行烘烤固化包括:

对移印的油墨进行预烤和终烤,以增强固化的油墨在3D白玻上的附着性。

本申请中对预烤的温度以及时间不做具体限定,视情况而定。例如,所述预烤的温度范围为140℃~160℃,时间范围为3min~8min。同理,本申请中对终烤温度以及时间也不做具体限定,视情况而定。例如,所述终烤的温度范围为170℃~190℃,时间范围为30min~40min。

为了避免底座以及在整个制作过程中对3D白玻的凹面造成划伤,在将所述3D白玻置于具有外扩弧边的底座上之前,还包括:

在所述3D白玻的所述凸面贴保护膜;

相应的,在所述3D白玻的凸面电镀AF油之前,还包括:

去除所述保护膜。

在上述实施例的基础上,在本申请的一个实施例中,为了提升刷头印刷油墨时的流畅性,所述将油墨移印至所述3D白玻的凹面的边框和企身位处包括:

用胶头在存储有油墨的凹槽中取墨;

烘烤取墨后的胶头以软化所述取墨后的胶头,并用烘烤后的胶头将油墨移印至所述3D白玻的凹面的边框和企身位处。

取墨后的胶头的烘烤温度为100℃±10℃,烘烤时间为3s,具体根据油墨厂商提供的参数来进行管控。

优选地,所述凹槽为深度均匀的凹槽,即凹槽内不能有蚀刻点残留,胶头在蚀刻点残留位置处取墨量少,在移印时油墨量就少,导致出现定点的透光点。

在上述实施例的基础上,在本申请的一个实施例中,在所述获得3D白玻之前,还包括:

强化待处理3D白玻,得到强度和应力分别满足预设标准的强化后3D白玻;

去除外观存在缺陷的所述强化后3D白玻,并清洁所述强化后3D白玻。

本申请中对强度和应力的预设标准不做具体限定,视情况而定。强化的过程已为本领域技术人员所熟知,此处不再详细赘述。

外观存在缺陷包括强化后3D白玻边缘存在缺口,去除外观存在缺陷的强化后3D白玻目的是,防止移印过程中3D白玻发生碎片,提升良率。清洁强化后3D白玻目的是将强化后3D白玻表面残留的油污(例如,应力测试油污和人工检验时残留的手指印)彻底清洗干净,清洁可以使用碱性药液进行清洗,增强油墨的附着强度,使油墨上墨更充分。

请参考图2,图2为本申请实施例所提供的另一种3D盖板制作方法的流程图,包括:

步骤S201:将所述3D白玻置于具有外扩弧边的底座上;所述3D白玻与所述底座之间不存在间隙。

步骤S202:将油墨移印至所述3D白玻的凹面的边框和企身位处,形成第一油墨层。

步骤S203:在所述第一油墨层的表面再次移印油墨,形成第二油墨层,并对移印的油墨进行烘烤固化。

步骤S204:将菲林片贴在所述凹面,并使所述菲林片与固化的油墨之间不存在间隙。

步骤S205:在所述3D白玻的凸面电镀AF油,得到3D盖板。

步骤S201、步骤S204、步骤S205可参考上述实施例,此处不再详细赘述。

本实施例中在移印油墨时,胶头取墨印刷两次,以提升边框和企身位处油墨的均匀性,避免出现因油墨不均匀的透光现象。

下面以一具体情况,对本申请中的3D盖板制作方法进行阐述。

步骤1、强化3D白玻,筛选强度和应力符合要求的3D白玻;

步骤2、剔除边缘存在缺口的3D白玻,并用碱性药液清洁3D白玻表面的脏污;

步骤3、在3D白玻的凸面贴保护膜,并将3D白玻置于具有外扩弧边的底座上,使3D白玻与底座之间紧密接触;

步骤4、将油墨中加入固化剂、助剂、稀释剂,并搅拌30min~60min以混合均匀,油墨:固化剂:助剂:稀释剂的质量比=100%:10%:3%:10%~15%,其中稀释剂的型号为K-15;

步骤5、将调配好的油墨加入钢板的凹槽中,再将胶头在取墨位和印刷位的位置高度调试居中;

步骤6、将油墨视窗尺寸调试居中,油墨宽度尺寸管控在0.5mm±0.1mm;

步骤7、确认首件尺寸和外观都没问题后,再开启全自动印刷模式,中途监管外观不良;其中,胶头在取墨后、印刷前,在100℃下烘烤3s,在凹面边框和企身位印刷两次油墨,取墨速度30~60mm/s,印刷速度30~60mm/s;

使用的移印油墨符合国家环保标准,对作业环境、机台、人身污染性极小,大大缩短了机台保养周期和时间;

步骤8、油墨印刷完成后,先在150℃下预烤5min,然后在180℃下终烤30min,使油墨固化;

步骤9、对油墨的颜色和性能进行测试,以满足符合国家环保要求并且达到设定管控标准;

步骤10、对3D白玻进行平板清洗,清洗条件:滚轮传送速度40mm/s,成分比例2wt%的KOH碱性药液,温度50℃;

步骤11、在3D白玻的凹面居中贴菲林片,菲林片与3D白玻的边缘露白尺寸管控在0.2mm~0.4mm,菲林片与油墨接触区域无露白;

步骤12、将3D白玻放入脱泡机炉内进行脱泡,脱泡时间不低于60min,保证菲林片不能出现褶皱、开裂的现象;

步骤13、电镀AF油;

步骤14、品质检验。

本申请中的3D盖板制作方法与现有3D盖板制作方法良率对比请参见表1和表2,表1为本申请3D盖板制作方法检验结果,表2为现有的3D盖板制作方法检验结果,由表1和表2可知,本申请中的3D盖板制作方法各个工序的良率以及直通率均高于现有3D盖板制作方法。

表1

表2

表3

本申请中的3D盖板制作方法与现有3D盖板制作方法一天内一条产线需要的人力对比请参见表3,由表3可知,本申请中的3D盖板制作方法所需要的人力明显少于现有3D盖板制作方法。

本申请还提供一种3D盖板,所述3D盖板由上述任一实施例所述的3D盖板制作方法制得。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

以上对本申请所提供的3D盖板及其制作方法进行了详细介绍。本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以对本申请进行若干改进和修饰,这些改进和修饰也落入本申请权利要求的保护范围内。

- 一种具有通孔的3D盖板制作方法及3D盖板

- 一种3D玻璃盖板制作方法