激光三维振镜的调焦控制方法、装置、设备及存储介质

文献发布时间:2023-06-19 12:22:51

技术领域

本申请涉及激光三维振镜的调焦控制方法、装置、设备及存储介质,属于激光加工技术领域。

背景技术

激光加工已经成为现代加工行业的重要加工方式,市场应用上对激光加工领域的要求越来越高,传统二维振镜式激光设备已经广泛应用在产品的平面打标、焊接等加工艺中。随着行业的发展,出现了较为复杂的三维曲面的加工需求,传统的二维激光设备很难满足一些三维曲面的加工需求,于是三维动态聚焦振镜系统应运而生。

正是三维动态聚焦振镜系统的出现,克服了传统二维振镜式激光设备对加工对象的表面形状不再局限于同一平面上,以及加工幅面小和光斑不均匀等缺陷。三维动态聚焦振镜系统被广泛用于精密的工业制造,3C电子,医疗器械及汽车制造业等行业的三维工件的激光加工过程中等等。

现有的三维振镜控制系统在加工有高度差的工件时,需要人工去移动振镜头Z轴高度方向,让振镜焊接头与工件之间的距离正好为焦点的工作距离时,再将振镜焊接头的当前位置示教给振镜头控制系统,由控制系统识别后再自动调整振镜焊接时的焦点位置。

发明内容

本申请提供了一种激光三维振镜的调焦控制方法、装置、设备及存储介质,以解决现有的三维振镜控制系统在加工有高度差的工件时,需要人工去移动振镜头Z轴高度方向,增加操作人员的劳动强度、智能化程度低的问题。

为解决上述技术问题,本申请提供如下技术方案:

本申请实施例的第一方面,提供了一种激光三维振镜的调焦控制方法,包括:

获取三维振镜焊接头当前的实时位置信息、所述三维振镜焊接头与工件的实时距离信息;

基于预设的三维振镜焊接头的焊接路径轨迹信息,根据三维振镜焊接头当前的实时位置信息和距离信息,以及预设的目标焦点位置,确定在焊接过程中Z轴调焦装置需要调节的扩束镜片的实时目标位移量;

输出调焦指令至Z轴调焦装置,以指示所述Z轴调焦装置根据所述调焦指令中包含的所述实时目标位移量,调节扩束镜片在Z轴方向的位置,以使焊接过程中激光焦点始终位于目标焦点位置。

可选地,在本申请第一方面的一个实施例中,所述激光焦点的目标焦点位置位于工件的焊接面上。

可选地,在本申请第一方面的一个实施例中,还包括:

在三维振镜焊接头的当前位置下,若激光焦点从初始焦点位置调节至目标焦点位置,所需调节的距离超出Z轴的可调范围,则发出报警提示。

可选地,在本申请第一方面的一个实施例中,所述确定在焊接过程中三维振镜焊接头内扩束镜片需要调节的实时目标位移量,包括:

确定激光焦点从三维振镜焊接头当前位置下的初始焦点位置调节至目标焦点位置,所需调节的距离;

在三维振镜焊接头的当前位置下,基于激光焦点所需调节的距离以及几何光路,确定扩束镜片当前需要调节的目标位移量。

第二方面,提供一种激光三维振镜的调焦控制装置,所述装置包括:

信息获取模块,用于获取三维振镜焊接头当前的实时位置信息、所述三维振镜焊接头与工件的实时距离信息;

位移量确定模块,用于基于预设的三维振镜焊接头的焊接路径轨迹信息,根据三维振镜焊接头当前的实时位置信息和距离信息,以及预设的目标焦点位置,确定在焊接过程中Z轴调焦装置需要调节的扩束镜片的实时目标位移量;

调焦输出模块,用于输出调焦指令至Z轴调焦装置,以指示所述Z轴调焦装置根据所述调焦指令中包含的所述实时目标位移量,调节扩束镜片在Z轴方向的位置,以使焊接过程中激光焦点始终位于目标焦点位置。

可选地,在申请第二方面的一个实施例中,所述装置还包括报警模块,所述报警模块用于:

在三维振镜焊接头的当前位置下,若激光焦点从初始焦点位置调节至目标焦点位置所需调节的距离,超出Z轴的可调范围,则发出报警提示。

第三方面提供一种激光三维振镜的调焦控制系统,包括:

激光测距传感器,用于检测三维振镜焊接头与工件的实时距离;

运动执行机构,用于根据预设的三维振镜焊接头的焊接路径轨迹信息控制三维振镜头的实时位置;

振镜控制系统,用于执行权利要求1所述调焦控制方法的步骤。

可选地,在申请第二方面的一个实施例中,所述系统还包括:

报警装置,用于在三维振镜焊接头的当前位置下,若激光焦点从初始焦点位置调节至目标焦点位置所需调节的距离,超出Z轴的可调范围时,发出报警提示。

第三方面提供一种电子设备,包括处理器和存储器,所述存储器存储有计算机程序,其特征在于,所述计算机程序被处理器执行时,用于实现本申请第一方面任一实施例所述调焦控制方法的步骤。

第四方面提供一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,其特征在于,所述计算机程序被处理器执行时,用于实现本申请第一方面任一实施例所述调焦控制方法的步骤。

本申请达到的有益效果:本申请通过获取三维振镜头的实时位置信息和三维振镜头与工件的实时距离信息,确定扩束镜片需要调节的实时目标位移量,通过调节扩束镜片来调节激光焦点位置,可以实现自动调节激光焦点Z轴方向的位置,无需人工进行示教零点位置,方便了操作人员的使用,减少操作人员编程的工作强度,也减少了操作失误的可能性,真正实现智能化的操作。

并且,本申请在进行检测时无需接触工件,避免了在一些狭小空间里发生干涉的可能性。

上述说明仅是本申请技术方案的概述,为了能够更清楚了解本申请的技术手段,并可依照说明书的内容予以实施,以下以本申请的较佳实施例并配合附图详细说明如后。

附图说明

图1是现有技术中激光三维振镜系统的调焦人工示教过程示意图;

图2是本申请一个实施例提供的三维振镜系统的结构示意图;

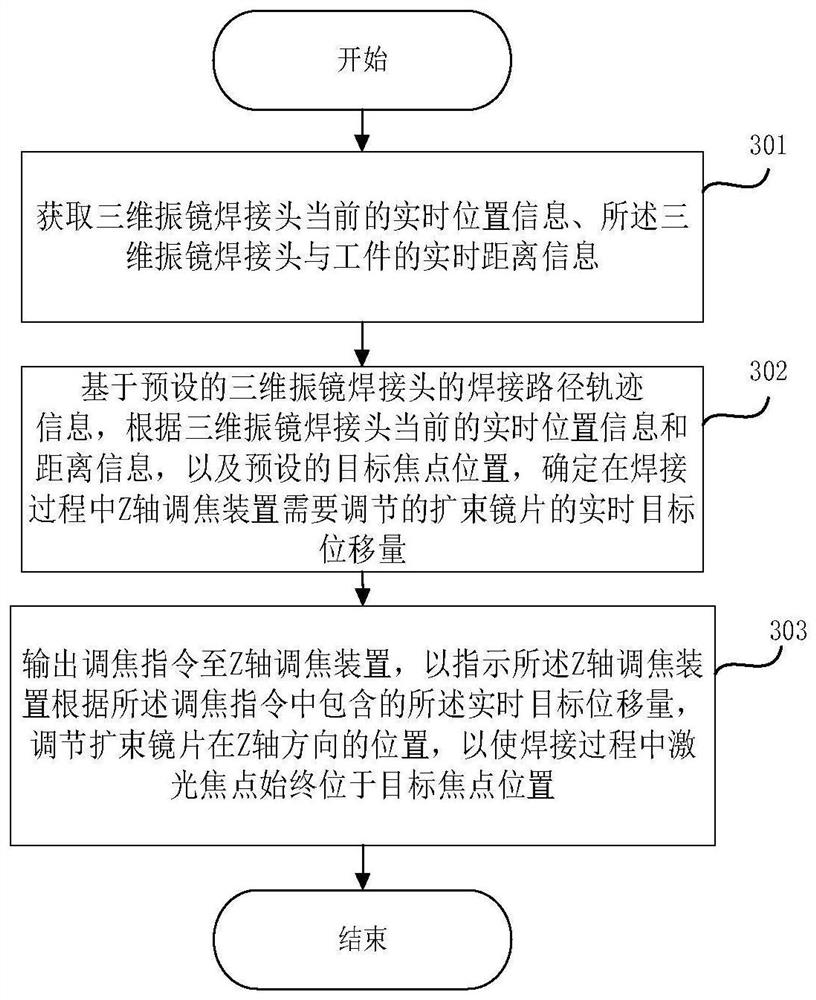

图3是本申请一个实施例提供的激光三维振镜的调焦控制方法的流程图;

图4是本申请一个实施例提供的激光三维振镜的调焦控制装置的框图;

图5是本申请一个实施例提供的电子设备的结构框图。

图中,1为Z轴调焦装置,2为激光测距传感器,3为X轴振镜,4为Y轴振镜,5为聚焦场镜,6为反射镜。

具体实施方式

以下实施例用于说明本申请,但不用来限制本申请的范围。

现有技术中,三维振镜控制系统在加工有高度差的工件时,例如,如图1所示,对于三维振镜系统从A处连续加工至B处,A、B两处存在高度差。传统的振镜控制系统在操作时,在A、B两点之间的路径轨迹设置好后,需要在A处将振镜设为示教状态(焦点在初始位置,无变焦),操作人员通过移动振镜焊接头的Z轴高度方向(实线框为操作人员移动前的三维振镜焊接头的位置,虚线框为操作人员移动后的三维振镜焊接头的位置),让焦点位于工件焊接面上,再将当前位置示教给振镜头控制系统。

因此,三维振镜控制系统在加工有高度差的工件时,现有的调焦控制方式,需要人工去移动振镜头Z轴方向的高度,人工操作的工作量大、智能化程度低,且容易出现操作失误。

针对上述技术问题,图2给出了本申请一个实施例提供的三维振镜系统的结构示意图,以实现本申请的调焦控制方法及装置。本申请提供的三维振镜系统包括振镜控制系统、三维振镜焊接头装置、激光测距传感器2及运动执行机构(图中未示出)。运动执行机构可以为机器人或其它单轴、多轴运动系统。激光束导入到三维振镜焊接头后,再传导至待焊接的工件表面。

三维振镜焊接头装置设置有Z轴调焦装置1、X轴振镜3、Y轴振镜4、聚焦场镜5和反射镜6。激光光束(可以由激光器产生)先通过Z轴调焦装置1,再依次经过反射镜6、X轴振镜3的镜片以及Y轴振镜4的镜片,最后由聚焦场镜5进行聚焦,激光光束即到达焦点工作平面。本实施例的焦点工作平面为工件7的焊接面。

激光测距传感器2实时检测三维振镜焊接头当前到工件的距离以及三维振镜焊接头当前的位置,并发送至振镜控制系统。

运动执行机构根据预设的焊接路径,控制三维振镜焊接头焊接过程中的实时位置。运动执行机构与振镜控制系统实时通讯,将三维振镜焊接头的实时位置信息发送至振镜控制系统。

振镜控制系统基于预设的三维振镜焊接头的焊接路径轨迹信息,获取三维振镜焊接头当前的实时位置信息、三维振镜焊接头与工件的实时距离信息,以及预设的目标焦点位置,确定在焊接过程中三维振镜焊接头内扩束镜片需要调节的实时目标位移量,输出调焦指令至三维振镜焊接头的Z轴调焦装置,以指示Z轴调焦装置调节扩束镜片在Z轴方向的位置,以使在三维振镜焊接头的当前位置下,激光焦点(存在离焦的情况)在焊接过程中始终位于目标位置。

图3给出了本申请一个实施例提供的激光三维振镜的调焦控制方法的流程图,本申请以各个实施例的执行主体为振镜控制系统为例进行说明,如图3所示,在本申请一个实施例中,所述调焦控制方法包括:

S301:获取三维振镜焊接头当前的实时位置信息、所述三维振镜焊接头与工件的实时距离信息。

具体地,本实施例中,运动执行机构根据预设的三维振镜焊接头的焊接路径轨迹信息,控制三维振镜焊接头的焊接路径实时位置,并将焊接过程中的实时位置信息反馈给振镜控制系统。

激光距离传感器检测三维振镜焊接头与工件焊接表面的距离,并将检测到的数据实时反馈给振镜控制系统。

振镜控制系统与运动执行机构实时通讯,以获取振镜头的实时位置信息,振镜控制系统与激光距离传感器实时通讯,以获取三维振镜焊接头与工件焊接表面的实时距离信息。

S302:基于预设的三维振镜焊接头的焊接路径轨迹信息,根据三维振镜焊接头当前的实时位置信息和距离信息,以及预设的目标焦点位置,确定在焊接过程中Z轴调焦装置需要调节的扩束镜片的实时目标位移量。

具体地,三维振镜头设置有Z轴调焦装置,激光光束(可以由激光器产生)先通过Z轴调焦装置,再依次经过反射镜、X轴振镜镜片以及Y轴振镜镜片,最后由聚焦场镜进行聚焦,激光光束即到达焦点工作平面。

Z轴调焦装置设置扩束镜片,激光器发出的激光光束经扩束镜片扩束后,依次经过反射镜、X轴振镜镜片以及Y轴振镜镜片,最后被聚焦场镜聚焦。

扩束镜片可移动,以调节激光焦点在Z轴的位置。

本实施例预设的目标焦点位置位于工件的焊接面上,将预设的激光焦点的目标焦点位置设于焊接面上,更有助于提高焊接过程的稳定性、一致性。

本实施例的激光三维振镜通过移动扩束镜片调节焦点位置,实现三维焊接。

根据三维振镜焊接头的当前位置以及三维振镜焊接头到工件焊接面的距离,并根据路径轨迹信息,确定在三维振镜焊接头的当前位置下,激光焦点从初始焦点位置调节至目标焦点位置,所需调节的距离,从而确定扩束镜片的实时目标位移量。

例如,三维振镜焊接头需要从A点连续加工到B点,在从A点到B点的焊接过程中,可能会有其他不同的C点、D点等焊接位置,运动执行机构会根据预先规划的焊接路径(例如,可以根据路径最短,或者用时最短等来规划),控制三维振镜焊接头移动的实时位置。

振镜控制系统根据预设的焊接路径轨迹信息,以及规划的路径信息,来确定三维振镜焊接头在当前位置下是否要调焦。例如,在焊接路径从A点到C点移动进行焊接时,可能在到达C点之前就需要调焦或者在到达C点之后一段时间再调焦。控制系统可以根据预设的焊接条件进行调焦。预设的焊接条件可以根据工件实际的焊接工况决定。

在确定需要调焦后,振镜控制系统根据几何光路、三维振镜焊接头到工件焊接面的距离等参数即可确定扩束镜片位置调节量。

S303:输出调焦指令至Z轴调焦装置,以指示所述Z轴调焦装置根据所述调焦指令中包含的所述实时目标位移量,调节扩束镜片在Z轴方向的位置,以使焊接过程中激光焦点始终位于目标焦点位置。

具体地,本实施例Z轴调焦装置接收到调焦指令后,获取调焦指令中包含的实时目标位移量,调节扩束镜片的位置,使整个焊接过程中,激光焦点始终位于工件焊接面上。

本实施例Z轴调焦装置设置有音圈电机,通过音圈电机来调节扩束镜片的位置。

振镜控制系统将调焦指令发送给音圈电机,指示音圈电机调整扩束镜片在Z轴方向的位置。

可选地,本实施例的方法还包括:

本实施例中如果三维振镜焊接头的当前位置时,振镜焦点与工件表面所需调节的距离超出Z轴的可调范围时,则振镜控制系统则给出报警提示。

例如,三维振镜焊接头初始焦点位置在Z轴方向距离工件焊接面的高度为Z1,而目标焦点位置位于工件焊接面,此时,激光焦点需要调节的距离为Z1,如果Z1超出了Z轴的可调范围,则振镜控制系统会给出报警提示。

本实施例的报警提示可以为声光报警,也可以为语音报警等,本实施例对报警提示的方式不做限定。

综上所述,本申请通过获取三维振镜头的实时位置信息和三维振镜头与工件的实时距离信息,确定扩束镜片需要调节的实时目标位移量,通过调节扩束镜片来调节激光焦点位置,可以实现自动调节激光焦点Z轴方向的位置,无需人工进行示教零点位置,方便了操作人员的使用,减少操作人员编程的工作强度,也减少了操作失误的可能性,真正实现智能化的操作。并且,本申请在进行检测时无需接触工件,避免了在一些狭小空间里发生干涉的可能性。

图4是本申请一个实施例提供的激光三维振镜的调焦控制装置的结构示意图,如图4所示,所述激光三维振镜的调焦控制装置包括:

信息获取模块,用于获取三维振镜焊接头当前的实时位置信息、所述三维振镜焊接头与工件的实时距离信息;

位移量确定模块,用于基于预设的三维振镜焊接头的焊接路径轨迹信息,根据三维振镜焊接头当前的实时位置信息和距离信息,以及预设的目标焦点位置,确定在焊接过程中Z轴调焦装置需要调节的扩束镜片的实时目标位移量;

调焦输出模块,用于输出调焦指令至Z轴调焦装置,以指示所述Z轴调焦装置根据所述调焦指令中包含的所述实时目标位移量,调节扩束镜片在Z轴方向的位置,以使焊接过程中激光焦点始终位于目标焦点位置。

上述实施例提供的激光三维振镜的调焦控制装置与对应的激光三维振镜的调焦控制方法实施例属于同一构思,其具体实现过程详见方法实施例,这里不再赘述。

需要说明的是:上述实施例中提供的激光三维振镜的调焦控制装置在进行激光三维振镜的调焦控制时,仅以上述各功能模块的划分进行举例说明,实际应用中,可以根据需要将上述功能分配由不同的功能模块完成,即将激光三维振镜的调焦控制装置的内部结构划分成不同的功能模块,以完成以上描述的全部或者部分功能。

本实施例还提供一种激光三维振镜的调焦控制系统,如图2所示,该系统包括:

激光测距传感器,用于检测三维振镜焊接头与工件的实时距离。

运动执行机构,用于根据预设的三维振镜焊接头的焊接路径轨迹信息控制三维振镜头的实时位置;

振镜控制系统,用于执行上述调焦控制方法实施例中的所有或部分实施步骤,和/或文本中描述的其他内容。

本实施例调焦控制系统的具体实施方式请参阅上述图2-图4实施例的相关描述,在此不再赘述。

图5是本申请一个实施例提供的电子设备的框图,本实施例所述电子设备可以是桌上型计算机、笔记本电脑、掌上电脑以及云端服务器等计算设备,该计算机设备可以包括,但不限于,处理器和存储器。其中,

处理器可以包括一个或多个处理核心,比如:4核心处理器、6核心处理器等。处理器可以采用DSP(Digital Signal Processing,数字信号处理)、FPGA(Field-Programmable GateArray,现场可编程门阵列)、PLA(Programmable LogicArray,可编程逻辑阵列)中的至少一种硬件形式来实现。处理器也可以包括主处理器和协处理器,主处理器是用于对在唤醒状态下的数据进行处理的处理器,也称CPU(Central Processing Unit,中央处理器);协处理器是用于对在待机状态下的数据进行处理的低功耗处理器。在一些实施例中,处理器可以在集成有GPU(Graphics Processing Unit,图像处理器),GPU用于负责显示屏所需要显示的内容的渲染和绘制。一些实施例中,处理器还可以包括AI(ArtificialIntelligence,人工智能)处理器,该AI处理器用于处理有关机器学习的计算操作。所述处理器是所述计算机设备的控制中心,利用各种接口和线路连接整个计算机设备的各个部分。

存储器可以包括高速随机存储器,还可以包括非易失性存储器,例如硬盘、内存、插接式硬盘,智能存储卡(Smart Media Card,SMC),安全数字(Secure Digital,SD)卡、闪存卡(Flash Card)、至少一个磁盘存储器件、内存器件、或其他易失性固态存储器件。

所述存储器上存储有计算机程序,所述计算机程序可在所述处理器上运行,所述处理器执行所述计算机程序时,实现本申请激光三维振镜的调焦控制方法相关实施例中的所有或部分实施步骤,和/或文本中描述的其他内容。

本领域技术人员可以理解,图5仅仅是本申请实施例的一种可能的实现方式,其他实施方式中,还可以包括更多或更少的部件,或者组合某些部件,或者不同部件,本实施例对此不作限定。

可选地,本申请还提供有一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时用于实现上述任一实施例或实施方式中的激光三维振镜的调焦控制方法的步骤。

可选地,本申请还提供有一种计算机程序产品,该计算机程序产品包括计算机可读存储介质,所述计算机可读存储介质中存储有程序,所述程序由处理器加载并执行以实现上述任一实施例或实施方式中的激光三维振镜的调焦控制方法的步骤。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 激光三维振镜的调焦控制方法、装置、设备及存储介质

- 一种自动激光扫描振镜校正设备及激光振镜设备