一种用于VR设备组件的组装焊接设备

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及VR设备制造技术领域,尤其涉及的是一种用于VR设备组件的组装焊接设备。

背景技术

虚拟现实技术(英文名称:Virtual Reality,缩写为VR),又称灵境技术,是20世纪发展起来的一项全新的实用技术。虚拟现实技术囊括计算机、电子信息、仿真技术,其基本实现方式是计算机模拟虚拟环境从而给人以环境沉浸感。随着社会生产力和科学技术的不断发展,各行各业对VR技术的需求日益旺盛。VR技术也取得了巨大进步,并逐步成为一个新的科学技术领域,而在人机交互式体验系统中,用户则可用VR设备进行虚拟环境进行交互,诸如数据手套,数字手术刀,驾驶飞机模拟器等,此时的用户可感知虚拟环境的变化,进而也就能产生在相应现实世界中可能产生的各种感受,目前在相关的设备生产中,部分组件的生产还需要人工干预,不能实现自动化,因此,现有技术存在缺陷,需要改进。

发明内容

针对现有技术存在的不足,本发明目的是提供一种用于VR设备组件的组装焊接设备,以解决上述背景技术中提出的问题。为实现上述目的,本发明所采用了下述的技术方案:该用于VR设备组件的组装焊接设备,包括工作台,所述工作台上设置有料道,沿所述料道在所述工作台上从左至右依次设置转轴上料机构、预压机构、铆接机构,对应所述铆接机构,在所述料道下方设置有换向机构,对应所述料道右端设置有收盘机构,所述收盘机构上方设置有移栽机构,对应所述收盘机构设置有焊接机构。

优选的,所述转轴上料机构包括料仓支撑板,所述料仓支撑板垂直设置在所述工作台上,所述料仓支撑板前壁上方设置料仓,料仓底面为左低右高的斜面,其左端设置有出料口,料仓左侧面设置挡料装置,料仓下方设置有接料装置,接料装置下方设置有出料装置;所述挡料装置包括挡料滑座,所述挡料滑座设置在所述料仓左侧外壁,所述挡料滑座内垂直滑动设置有挡料滑块,所述挡料滑块贯穿并滑动连接所述料仓左侧面,所述挡料滑座上方垂直设置有挡料气缸,所述挡料气缸的工作端连接所述挡料滑块。

优选的,所述接料装置包括接料滑座,所述接料滑座水平设置在所述料仓下方的所述料仓支撑板前壁,所述接料滑座前端垂直贯穿设置有第一接料槽,所述接料滑座内水平滑动设置有接料滑板,所述接料滑板上垂直贯穿设置有第二接料槽,所述接料滑座后端水平设置有接料气缸,所述接料气缸的工作端连接所述接料滑板;

所述出料装置包括出料底板,所述出料底板垂直设置在所述接料滑座下方的料仓支撑板上,并对应所述第一接料槽,所述出料底板右壁设置有出料电机,所述出料底板左壁转动连接有出料盘,所述出料电机的转轴连接所述出料盘,所述出料盘中部设置有出料槽,所述出料底板左壁设置有出料盖板,所述出料盖板下方垂直设置有落料槽。

优选的,所述预压机构包括预压支撑架,所述预压支撑架设置在所述料道下方,所述预压支撑架顶面对应所述料道左侧设置有预压装置,右侧设置有定位装置,所述预压装置包括预压滑座,所述预压滑座左侧水平设置第一气缸,所述预压滑座内水平滑动设置有预压活动板,所述第一气缸的工作端连接所述预压活动板,所述预压活动板上设置有压杆座,所述压杆座内转动设置有压杆,对应所述压杆左端的压杆座上垂直设置有预压气缸,所述预压气缸的工作端连接所述压杆左端,对应所述压杆右端的所述压杆座上垂直贯穿滑动连接有预压活动板,所述预压活动板顶端水平设置有复位板,所述复位板底面两端分别设置有复位弹簧,所述复位弹簧连接所述压杆座,所述预压活动板底端设置有预压顶针;所述定位装置包括定位滑座,所述定位滑座内水平滑动设置有定位滑板,所述定位滑座右端水平设置有定位气缸,所述定位气缸的工作端连接所述定位滑板。

优选的,所述铆接机构包括铆接支撑架,所述铆接支撑架顶面两端分别设置有滑轨,所述滑轨上滑动设置有铆接安装板,铆接安装板后端设置有平移气缸,所述平移气缸的工作端连接所述铆接安装板,所述铆接安装板上水平设置有直线滑台,所述直线滑台的工作端垂直设置有铆接固定板,所述铆接固定板前壁上方垂直设置有第二气缸,下方设置有第二滑座,所述第二滑座内垂直滑动设置有第二滑板,所述第二气缸的工作端连接所述第二滑板,所述第二滑板底端设置有铆接滑座,所述铆接滑座内垂直滑动设置有活动座,所述铆接滑座顶端水平设置有第三气缸固定板,其底端设置有顶杆座,所述第三气缸固定板上垂直设置有第三气缸,所述第三气缸的工作端连接所述活动座,所述活动座内垂直设置有第一弹簧,所述第一弹簧底端垂直设置有第一顶杆,所述第一顶杆顶端滑动连接所述活动座,其底端贯穿并滑动连接所述顶杆座,所述第一顶杆前侧的所述顶杆座内垂直贯穿并滑动连接有第二顶杆,所述顶杆座对应所述第二顶杆左侧水平设置有第二转轴,所述第二转轴上转动连接有第二压杆,所述第二压杆抵接所述活动座,所述第二顶杆上套设有第二弹簧,对应所述第二顶杆右端的活动座上设置有挡板。

优选的,所述换向机构包括换向支撑板,所述换向支撑板水平设置在所述料道下方的工作台上,其底面垂直设置有顶升气缸,其两端分别贯穿并滑动连接有导轴,两根所述导轴顶端连接有升降板,所述顶升气缸的工作端贯穿所述换向支撑板,其顶端连接所述升降板,所述升降板顶面水平设置有换向滑轨,所述换向滑轨上滑动设置有换向滑座,所述换向滑轨左端的换向支撑板上水平设置有第四气缸,所述第四气缸的工作端连接所述换向滑座,所述换向滑座内部左侧水平设置有第五气缸,右侧垂直贯穿并转动连接有旋转轴,所述第五气缸的工作端转动连接所述旋转轴的底端,所述旋转轴顶端设置有治具座。

优选的,所述收盘机构包括收盘支撑架,所述收盘支撑架设置在所述料道右端的工作台上,所述收盘支撑架内水平设置有两根光轴,两根光轴上沿轴向等分滑动连接有多个直线轴承座,从左向右数,次序为单数的直线轴承座顶端均设置有左夹紧板,次序为双数的直线轴承座顶端均设置有右夹紧板,其底端均设置有连接块,所述收盘支撑架左端垂直设置有气缸支撑架,所述气缸支撑架上方水平设置有第一夹紧气缸,下方水平设置有第二夹紧气缸,所述第一夹紧气缸的工作端水平设置有第一连接板,所述第二夹紧气缸的工作端水平设置有第二连接板,所述第一连接板分别连接设置有左夹紧板的直线轴承座,所述第二连接板分别连接多个连接块。

优选的,所述移栽机构包括移栽支撑架,所述移栽支撑架顶面前端水平设置有移栽滑轨,后端设置有第六气缸,所述移栽滑轨上滑动连接有移栽活动架,所述第六气缸的工作端连接所述移栽活动架,所述移栽活动架上垂直设置有移栽气缸,所述移栽气缸的工作端水平设置有移栽安装板,所述移栽安装板底面垂直并列设置有多个转轴固定板,每个转轴固定板中部均水平设置有转轴,每根所述转轴的两端均设置有移栽夹具,所述移栽夹具包括第一夹板和第二夹板,所述第一夹板和第二夹板相对设置,并分别转动连接所述转轴,所述移栽夹具顶端的移栽安装板上垂直设置有气缸安装板,所述气缸安装板上对应第一夹板设置有第一迷你气缸,对应第二夹板的位置设置有第二迷你气缸,所述第一迷你气缸的工作端连接所述第一夹板顶端,所述第二迷你气缸的工作端连接所述第二夹板顶端。

优选的,所述焊接机构包括焊接支撑架,所述焊接支撑架设置在所述收盘机构左端的所述工作台上,所述焊接支撑架上设置有焊接上料装置和焊接装置,所述焊接上料装置下方设置有焊接供料装置,所述焊接供料装置包括供料滑座,所述供料滑座设置在所述焊接支撑架底部,所述供料滑座内水平滑动设置有供料推板,所述供料滑座后端设置有推料气缸,所述推料气缸的工作端连接所述供料推板,所述供料滑座顶面垂直设置有第二料仓,所述第二料仓底部与所述供料滑座内部连通,所述供料推板前端两侧分别设置有夹板凹槽,所述夹板凹槽内分别水平转动并相对设置有第三夹板,两个所述第三夹板之间设置有第三弹簧,所述第三弹簧连接两个所述第三夹板的后端。

优选的,所述焊接上料装置包括第七气缸,所述第七气缸垂直设置在所述焊接支撑架顶端,所述第七气缸的工作端贯穿所述焊接支撑架顶端,其底端设置有上料固定座,所述上料固定座两端分别通过导轴垂直滑动连接所述焊接支撑架,所述上料固定座底端滑动设置有上料滑座,所述上料滑座底端垂直滑动设置有上料顶杆,所述上料顶杆顶端设置有弹簧。

相对于现有技术的有益效果是,采用上述方案,本发明设计巧妙,使用方便,实现自动化,节省人工,提高生产效率,具有很好的市场应用价值。

附图说明

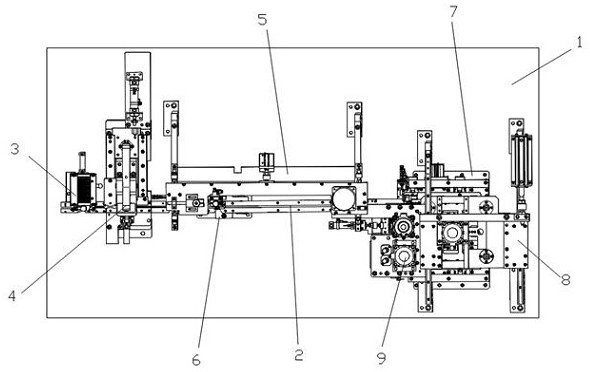

图1为本发明的一个实施例的总装配结构俯视示意图;

图2为本发明的图1实施例的转轴上料机构结构示意图;

图3为本发明的图1实施例的接料装置结构示意图;

图4为本发明的图1实施例的出料装置结构示意图;

图5为本发明的图1实施例的预压机构结构示意图;

图6为本发明的图1实施例的铆接机构结构示意图;

图7为本发明的图1实施例的铆接机构局部结构示意图;

图8为本发明的图1实施例的换向机构结构示意图;

图9为本发明的图1实施例的收盘机构结构示意图;

图10为本发明的图1实施例的移栽机构结构示意图;

图11为本发明的图1实施例的移栽夹具结构示意图;

图12为本发明的图1实施例的焊接机构后视结构示意图;

图13为本发明的图1实施例的焊接供料装置结构示意图;

图14为本发明的图1实施例的焊接机构前视结构示意图。

具体实施方式

为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”“前”、“后”以及类似的表述只是为了说明的目的。

除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

如图1-14所示,本发明的一个实施例是,该用于VR设备组件的自动组装焊接设备,包括工作台1,所述工作台1上设置有料道2,沿所述料道2在所述工作台1上从左至右依次设置转轴上料机构3、预压机构4、铆接机构5,对应所述铆接机构5,在所述料道2下方设置有换向机构6,对应所述料道2右端设置有收盘机构7,所述收盘机构7上方设置有移栽机构8,对应所述收盘机构7设置有焊接机构9。

优选的,所述转轴上料机构3包括料仓支撑板301,所述料仓支撑板301垂直设置在所述工作台1上,所述料仓支撑板301前壁上方设置料仓302,料仓302底面为左低右高的斜面,其左端设置有出料口,料仓302左侧面设置挡料装置31,料仓302下方设置有接料装置32,接料装置32下方设置有出料装置33;所述挡料装置31包括挡料滑座310,所述挡料滑座310设置在所述料仓302左侧外壁,所述挡料滑座310内垂直滑动设置有挡料滑块311,所述挡料滑块311贯穿并滑动连接所述料仓302左侧面,所述挡料滑座310上方垂直设置有挡料气缸312,所述挡料气缸312的工作端连接所述挡料滑块311。

优选的,所述接料装置32包括接料滑座321,所述接料滑座321水平设置在所述料仓302下方的所述料仓支撑板301前壁,所述接料滑座321前端垂直贯穿设置有第一接料槽322,所述接料滑座321内水平滑动设置有接料滑板323,所述接料滑板323上垂直贯穿设置有第二接料槽324,所述接料滑座321后端水平设置有接料气缸325,所述接料气缸325的工作端连接所述接料滑板323;

所述出料装置33包括出料底板331,所述出料底板331垂直设置在所述接料滑座321下方的料仓支撑板301上,并对应所述第一接料槽322,所述出料底板331右壁设置有出料电机332,所述出料底板331左壁转动连接有出料盘333,所述出料电机332的转轴连接所述出料盘333,所述出料盘333中部设置有出料槽334,所述出料底板331左壁设置有出料盖板335,所述出料盖板335下方垂直设置有落料槽336。

优选的,所述预压机构4包括预压支撑架401,所述预压支撑架401设置在所述料道2下方,所述预压支撑架401顶面对应所述料道2左侧设置有预压装置,右侧设置有定位装置,所述预压装置包括预压滑座410,所述预压滑座410左侧水平设置第一气缸411,所述预压滑座410内水平滑动设置有预压活动板412,所述第一气缸411的工作端连接所述预压活动板412,所述预压活动板412上设置有压杆座413,所述压杆座413内转动设置有压杆414,对应所述压杆414左端的压杆座413上垂直设置有预压气缸415,所述预压气缸415的工作端连接所述压杆414左端,对应所述压杆414右端的所述压杆座413上垂直贯穿滑动连接有预压活动板416,所述预压活动板416顶端水平设置有复位板417,所述复位板417底面两端分别设置有复位弹簧418,所述复位弹簧418连接所述压杆座413,所述预压活动板416底端设置有预压顶针;

所述定位装置包括定位滑座421,所述定位滑座421内水平滑动设置有定位滑板422,所述定位滑座421右端水平设置有定位气缸423,所述定位气缸423的工作端连接所述定位滑板422。

优选的,所述铆接机构5包括铆接支撑架501,所述铆接支撑架501顶面两端分别设置有滑轨502,所述滑轨502上滑动设置有铆接安装板503,铆接安装板503后端设置有平移气缸504,所述平移气缸504的工作端连接所述铆接安装板503,所述铆接安装板503上水平设置有直线滑台505,所述直线滑台505的工作端垂直设置有铆接固定板506,所述铆接固定板506前壁上方垂直设置有第二气缸507,下方设置有第二滑座508,所述第二滑座508内垂直滑动设置有第二滑板509,所述第二气缸507的工作端连接所述第二滑板509,所述第二滑板509底端设置有铆接滑座510,所述铆接滑座510内垂直滑动设置有活动座511,所述铆接滑座510顶端水平设置有第三气缸固定板512,其底端设置有顶杆座513,所述第三气缸固定板512上垂直设置有第三气缸514,所述第三气缸514的工作端连接所述活动座511,所述活动座511内垂直设置有第一弹簧515,所述第一弹簧515底端垂直设置有第一顶杆516,所述第一顶杆516顶端滑动连接所述活动座511,其底端贯穿并滑动连接所述顶杆座513,所述第一顶杆516前侧的所述顶杆座513内垂直贯穿并滑动连接有第二顶杆517,所述顶杆座513对应所述第二顶杆517左侧水平设置有第二转轴518,所述第二转轴518上转动连接有第二压杆519,所述第二压杆519抵接所述活动座511,所述第二顶杆517上套设有第二弹簧520,对应所述第二顶杆517右端的活动座511上设置有挡板521。

优选的,所述换向机构6包括换向支撑板601,所述换向支撑板601水平设置在所述料道2下方的工作台1上,其底面垂直设置有顶升气缸602,其两端分别贯穿并滑动连接有导轴603,两根所述导轴603顶端连接有升降板604,所述顶升气缸602的工作端贯穿所述换向支撑板601,其顶端连接所述升降板604,所述升降板604顶面水平设置有换向滑轨605,所述换向滑轨605上滑动设置有换向滑座606,所述换向滑轨605左端的换向支撑板601上水平设置有第四气缸607,所述第四气缸607的工作端连接所述换向滑座606,所述换向滑座606内部左侧水平设置有第五气缸608,右侧垂直贯穿并转动连接有旋转轴609,所述第五气缸608的工作端转动连接所述旋转轴609的底端,所述旋转轴609顶端设置有治具座610。

优选的,所述收盘机构7包括收盘支撑架701,所述收盘支撑架701设置在所述料道2右端的工作台1上,所述收盘支撑架701内水平设置有两根光轴702,两根光轴702上沿轴向等分滑动连接有多个直线轴承座703,从左向右数,次序为单数直线轴承座703顶端均设置有左夹紧板704,次序为双数的直线轴承座703顶端均设置有右夹紧板705,其底端均设置有连接块706,所述收盘支撑架701左端垂直设置有气缸支撑架707,所述气缸支撑架707上方水平设置有第一夹紧气缸708,下方水平设置有第二夹紧气缸709,所述第一夹紧气缸708的工作端水平设置有第一连接板710,所述第二夹紧气缸709的工作端水平设置有第二连接板711,所述第一连接板710分别连接设置有左夹紧板704的直线轴承座703,所述第二连接板711分别连接多个连接块706。

优选的,所述移栽机构8包括移栽支撑架801,所述移栽支撑架801顶面前端水平设置有移栽滑轨802,后端设置有第六气缸803,所述移栽滑轨802上滑动连接有移栽活动架804,所述第六气缸803的工作端连接所述移栽活动架804,所述移栽活动架804上垂直设置有移栽气缸805,所述移栽气缸805的工作端水平设置有移栽安装板806,所述移栽安装板806底面垂直并列设置有多个转轴固定板807,每个转轴固定板807中部均水平设置有转轴808,每根所述转轴808的两端均设置有移栽夹具81;所述移栽夹具81包括第一夹板811和第二夹板812,所述第一夹板811和第二夹板812相对设置,并分别转动连接所述转轴808,所述移栽夹具81顶端的移栽安装板806上垂直设置有气缸安装板813,所述气缸安装板813上对应第一夹板811设置有第一迷你气缸814,对应第二夹板812的位置设置有第二迷你气缸815,所述第一迷你气缸814的工作端连接所述第一夹板811顶端,所述第二迷你气缸815的工作端连接所述第二夹板812顶端。本实施例中的迷你气缸为现有技术,型号优选为:NA2B6,本实施例中选用的气缸、电机等元件均为现有常用元件,在此不做过多赘述。

优选的,所述焊接机构9包括焊接支撑架901,所述焊接支撑架901设置在所述收盘机构7左端的所述工作台1上,所述焊接支撑架901上设置有焊接上料装置91和焊接装置92,所述焊接上料装置91下方设置有焊接供料装置93,所述焊接供料装置93包括供料滑座910,所述供料滑座910设置在所述焊接支撑架901底部,所述供料滑座910内水平滑动设置有供料推板911,所述供料滑座910后端设置有推料气缸912,所述推料气缸912的工作端连接所述供料推板911,所述供料滑座910顶面垂直设置有第二料仓913,所述第二料仓913底部与所述供料滑座910内部连通,所述供料推板911前端两侧分别设置有夹板凹槽,所述夹板凹槽内分别水平转动并相对设置有第三夹板915,两个所述第三夹板915之间的供料推板内水平设置有第三弹簧,所述第三弹簧连接两个所述第三夹板915的后端。

优选的,所述焊接上料装置91包括第七气缸920,所述第七气缸920垂直设置在所述焊接支撑架901顶端,所述第七气缸920的工作端贯穿所述焊接支撑架901顶端,其底端设置有上料固定座921,所述上料固定座921两端分别通过导轴922垂直滑动连接所述焊接支撑架901,所述上料固定座921底端滑动设置有上料滑座923,所述上料滑座923底端垂直滑动设置有上料顶杆924,所述上料顶杆924顶端设置有弹簧。

优选的,所述焊接装置92包括焊接气缸930,所述焊接气缸930垂直设置在所述焊接支撑架901顶端,所述焊接气缸930的工作端贯穿所述焊接支撑架901顶面,其底端设置有焊枪固定座931,所述焊枪固定座931后端通过导轴与所述焊接支撑架901顶面垂直滑动连接,所述焊枪固定座931前端设置有焊枪932。

工作过程:工件经过料道到达转轴上料机构工作范围,转轴上料机构的料仓内水平堆叠有转轴工件,转轴工件由重力作用沿料仓底面向左滚动至出料口,挡料装置的挡料气缸带动挡料滑块在挡料滑座内垂直滑动,使一根转轴落入接料滑板上的第二接料槽内,接料气缸推动接料滑板在接料滑座内水平向前移动,使第二接料槽对应接料滑座上的第一接料槽时,转轴落入第一接料槽内,通过盖板落入出料盘内,出料电机带动出料盘转动,使转轴转至垂直状态,经过落料槽进入工件的转轴孔内;

工件在料道内向右移动进入预压机构工作范围,第一气缸带动预压活动板在预压滑座内水平移动,使预压顶针对应转轴工件,定位装置的定位气缸推动定位滑板在定位滑座内向左移动,将工件固定在料道内,预压气缸推动压杆左端向上运动,压杆右端则向下运动,并向下压预压活动板,预压活动板底端的预压顶针将转轴压入孔内一部分;

工件继续沿料道移动至铆接机构工作范围,换向机构配合铆接机构完成铆接工作,换向机构的顶升气缸推动升降板上升,换向机构的第四气缸推动换向滑座在换向滑轨上水平移动,进而使工件进入治具座内;

铆接机构的平移气缸推动铆接安装板在滑轨上前后滑动,直线滑台带动铆接固定板左右移动,第二气缸推动第二滑板在第二滑座内垂直滑动,使第一顶杆进入工件的定位孔内,第五气缸推动旋转轴底端转动,旋转轴带动治具座转动,使工件转轴转动至第二顶杆下方位置,第三气缸推动活动座在铆接滑座内向下滑动,活动座推动第二压杆下压,第二压杆推动第二顶杆将转轴压入转轴孔内,铆接完成后第三气缸复位,第一顶杆依靠第一弹簧复位,第二顶杆依靠第二弹簧复位;

工件继续沿料道移动至收盘机构的左夹紧板和右夹紧板之间,第一夹紧气缸带动第一连接板向右移动,第一连接板分别带动多个安装有左夹紧板的直线轴承向右移动,第二夹紧气缸带动第二连接板向左移动,第二连接板分别带动多个安装有右夹紧板的直线轴承向左移动,两个相对的左夹紧板和右夹紧板之间形成料槽,将工件夹紧,所形成的料槽至少为3个,焊接上料装置对应第二个料槽设置,焊接装置对应第三料槽设置;

移栽机构将工件从位于右端的料槽内依次向左移动至左边的料槽内,移栽机构的第六气缸推动移栽活动架左右移动,移栽气缸带动移栽安装板垂直移动,第一迷你气缸推动第一夹板顶端向左运动,第二迷你气缸推动第二夹板顶端向右运动,第一夹板底端则向右运动,第二夹板底端则向左移动,两个夹板将工件夹紧移送;

焊接供料装置将焊接件由料仓推送至上料装置下方,由上料装置将焊接件压入工件上,推料气缸推动供料推板在供料滑座内水平滑动,供料推板将第二料仓底部的焊接件推入上料装置下方,两个第三夹板用于将工件两侧自动夹紧,并由第三弹簧复位;第七气缸推动上料固定座向下运动,进而推动上料顶杆将焊接件向下压入工件焊接位置;

移栽机构将工件向左移动至第三料槽内,焊接部位位于焊接装置工作范围,焊接气缸推动焊枪垂直移动,焊枪将焊接件焊接,移栽机构继续将工件向左移动至下料位置。

需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种用于VR设备组件的组装焊接设备

- 一种用于焊接设备的组装式导轨