切削工具

文献发布时间:2023-06-19 13:26:15

技术领域

本发明涉及切削工具。本专利申请要求基于2019年8月6日提出的日本专利申请即特愿2019-144612号的优先权。该日本专利申请中所记载的全部记载内容通过参照援引在本说明书中。

背景技术

立方氮化硼(以下也记为“cBN”)的硬度仅次于金刚石,热稳定性和化学稳定性也优异。另外,对于铁系材料,由于比金刚石更稳定,因此可以使用cBN烧结体作为用于加工铁系材料的切削工具。

另外,为了提高由cBN烧结体构成的切削工具的耐磨损性等,研究了在cBN烧结体的基材上设置覆膜的方法。

现有技术文献

专利文献

专利文献1:日本特开平08-119774号公报

发明内容

本发明涉及的切削工具,

包括前刀面和后刀面,

所述切削工具由立方氮化硼烧结体构成的基材、以及设置在所述基材上的覆膜构成,

所述立方氮化硼烧结体含有立方氮化硼,

所述覆膜包括MAlN层,

所述MAlN层中的M表示包括钛、铬、或二者的金属元素,

所述MAlN层含有立方晶型的M

所述M

所述立方氮化硼相对于所述立方氮化硼烧结体的含有比例为20体积%以上,

在以包含所述后刀面的法线的平面切断所述MAlN层时的剖面中,将所述后刀面中所述MAlN层的每100μm长度中的空隙的数量设为n

在以包含所述前刀面的法线的平面切断所述MAlN层时的剖面中,将所述前刀面中所述MAlN层的每100μm长度中的空隙的数量设为n

满足n

在以包含所述后刀面的法线的平面切断所述MAlN层时的剖面中,所述后刀面中所述MAlN层的每100μm长度中的熔滴(droplet)的数量n

附图说明

[图1]图1是示例切削工具的一个方式的透视图。

[图2]图2是本实施方式的一个方式中的切削工具的示意性剖面图。

[图3]图3是本实施方式的其他方式中的切削工具的示意性剖面图。

[图4]图4是本实施方式的其他方式中的切削工具的示意性剖面图。

[图5]图5是本实施方式的其他方式中的切削工具的示意性剖面图。

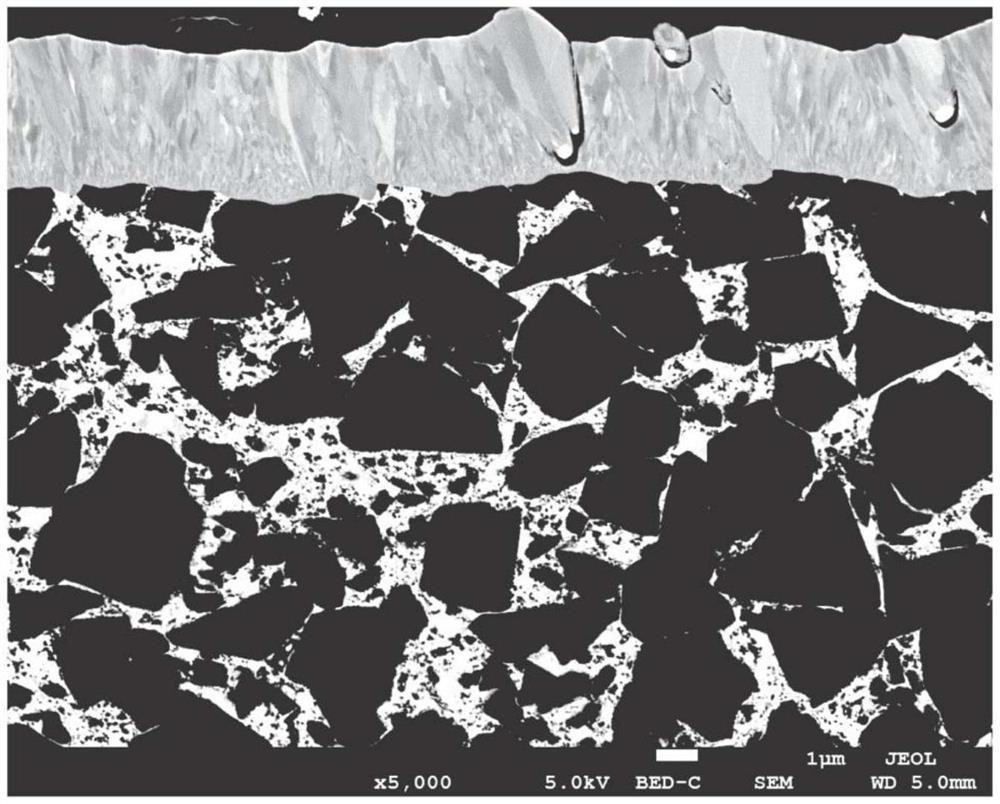

[图6]图6是放大了本实施方式涉及的切削工具的剖面的SEM图像。

[图7]图7是本实施方式涉及的切削工具的剖面放大后的SEM图像。

[图8]图8是比较例的切削工具中的剖面放大后的SEM图像。

具体实施方式

[本发明要解决的课题]

例如,在日本特开平08-119774号公报(专利文献1)中公开了一种工具用复合高硬度材料,其特征在于:在具有由含有20体积%以上的立方晶型氮化硼的CBN烧结体构成的基材、或者由含有40%以上的金刚石的金刚石烧结体构成的基材的工具用的复合高硬度材料中,至少在与切削有关的位置处具有至少1层硬质耐热覆膜,该覆膜以从C、N以及O中选择的至少一种元素、Ti、Al为主要成分。此外,在专利文献1中公开了利用离子镀法等现有的PVD法(物理气相沉积法)来形成上述硬质耐热覆膜。

但是,在专利文献1所记载的工具用复合高硬度材料中的硬质耐热覆膜包含熔滴,在切削加工时可能会因上述熔滴而导致硬质耐热覆膜剥离。因此,在应用于高效的切削加工(进给速度较大的切削加工等)时,要求进一步提高性能(例如耐磨损性、耐剥离性等)。

本发明是鉴于上述情况而完成的,其目的在于提供一种耐磨损性和耐剥离性优异的切削工具。

[本发明的效果]

根据本发明,能够提供一种耐磨损性和耐剥离性优异的切削工具。

[本发明实施方式的说明]

首先列举本发明的实施方式并进行说明。

[1]本发明涉及的切削工具,包括前刀面和后刀面,

所述切削工具由立方氮化硼烧结体构成的基材、以及设置在所述基材上的覆膜构成,

所述立方氮化硼烧结体含有立方氮化硼,

所述覆膜包括MAlN层,

所述MAlN层中的M表示包括钛、铬、或二者的金属元素,

所述MAlN层含有立方晶型的M

所述M

所述立方氮化硼相对于所述立方氮化硼烧结体的含有比例为20体积%以上,

在以包含所述后刀面的法线的平面切断所述MAlN层时的剖面中,将所述后刀面中所述MAlN层的每100μm长度中的空隙的数量设为n

满足n

在以包含所述后刀面的法线的平面切断所述MAlN层时的剖面中,所述后刀面中所述MAlN层的每100μm长度中的熔滴的数量n

对于上述切削工具中的上述MAlN层,后刀面中的空隙的数量n

后刀面和前刀面中的覆膜的剥离和覆膜的崩裂(chipping)与后刀面的磨料磨损(abrasive wear)一起表现为后刀面中的覆膜的磨损(后刀面磨损)。存在于前刀面中的空隙会吸收由切屑对膜表面施加的近似平行的力(冲击),因此具有抑制后刀面磨损所表现出的覆膜的剥离和覆膜的崩裂的效果。与前刀面中的冲击相比,后刀面中的磨料磨损不会重复产生,并且在后刀面中,因磨料磨损而产生的冲击大于来自切屑的冲击。因此,在后刀面中,需要具有抑制因磨料磨损而产生的后刀面磨损的空隙较少的膜结构。对这些物性进行了反复研究,结果发现在MAlN层中,通过满足n

[2]所述金属元素M进一步优选包括选自由硼、硅、钒、锆、铌、钼、铪、钽以及钨构成的组中的至少一种元素。通过这样的规定,上述切削工具具有更优异的耐磨损性、以及优异的耐热性和优异的润滑性。

[3]所述n

[4]进一步包括连接所述前刀面与所述后刀面的切削刃面,

在以包含所述切削刃面的法线的平面切断所述MAlN层时的剖面中,将所述切削刃面中所述MAlN层的每100μm长度中的空隙的数量设为n

优选满足n

[5]所述n

[6]所述n

[7]在将所述立方氮化硼的平均粒径设为Rμm的情况下,

优选满足n

[8]所述MAlN层的厚度优选为0.05μm以上10μm以下。通过这样的规定,上述切削工具具有更优异的耐磨损性和更优异的耐剥离性。

[9]所述覆膜的厚度优选为0.5μm以上10μm以下。通过这样的规定,上述切削工具具有更优异的耐磨损性。

[本发明实施方式的详细说明]

以下,对本发明的一个实施方式(以下记为“本实施方式”)进行说明。但是,本实施方式不限于此。在本说明书中,“A~Z”形式的表述是指范围的上限下限(即A以上Z以下),在A中没有记载单位、仅在Z中记载单位的情况下,A的单位与Z的单位相同。此外,在本说明书中,例如如“TiN”等,在通过不限定构成元素的组成比的化学式来表示化合物的情况下,该化学式包括一直以来公知的所有的组成比(元素比)。此时,上述化学式不仅包括化学计量组成,也包括非化学计量组成。例如,“TiN”的化学式不仅包括化学计量组成“Ti

《表面被覆切削工具》

本发明涉及的切削工具,包括前刀面和后刀面,

所述切削工具由立方氮化硼烧结体构成的基材、以及设置在所述基材上的覆膜构成,

所述立方氮化硼烧结体含有立方氮化硼,

所述覆膜包括MAlN层,

所述MAlN层中的M表示包括钛、铬、或二者的金属元素,

所述MAlN层含有立方晶型的M

所述M

所述立方氮化硼相对于所述立方氮化硼烧结体的含有比例为20体积%以上,

在以包含所述后刀面的法线的平面切断所述MAlN层时的剖面中,将所述后刀面中所述MAlN层的每100μm长度中的空隙的数量设为n

满足n

在以包含所述后刀面的法线的平面切断所述MAlN层时的剖面中,所述后刀面中所述MAlN层的每100μm长度中的熔滴的数量n

本实施方式涉及的表面被覆切削工具(以下,有时简称为“切削工具”)例如可以是钻头、立铣刀、钻头用可转位切削刀片、立铣刀用可转位切削刀片、铣削加工用可转位切削刀片、车削加工用可转位切削刀片、金属锯、切齿工具、铰刀、丝锥等。

图1是示例出切削工具的一个方式的透视图。具有这样形状的切削工具10可以用作车削加工用可转位切削刀片。

图1所示的切削工具10具有包括上面、下面以及4个侧面的表面,整体上是上下方向稍薄的四棱柱形状。另外,切削工具10中形成有贯穿上下面的通孔,在4个侧面的边界部分中,相邻的侧面通过圆弧面彼此连接在一起。

在上述切削工具10中,通常,上表面和下表面形成前刀面1a,4个侧面(以及将这些侧面相互连接起来的圆弧面)形成后刀面1b,将前刀面1a与后刀面1b连接起来的面形成切削刃面1c。“前刀面”是指将从被切削材料削去的切屑排出去的面。“后刀面”是指其一部分与被切削材料接触的面。切削刃面包含在构成切削工具的切削刃的部分中。

在上述切削工具为可转位切削刀片的情况下,上述切削工具10包括具有断屑器的形状,或不具有断屑器的形状。在图1中,切削工具的切削刃的形状用平面(切削刃面1c)表示,但是切削刃的形状不限于此。即,切削刃的形状包括锐边(前刀面与后刀面交叉的棱)(例如,图3)和负刃倾角(negative land,倒角的形状)(例如,图2)的形状。

以上,使用图1说明了切削工具10的形状和各部分的名称,但是在本实施方式涉及的切削工具的基材中,对应于上述切削工具10的形状和各部分的名称也使用与上述相同的术语。即,上述切削工具的基材具有前刀面和后刀面。另外,上述基材也可以具有连接上述前刀面与上述后刀面的切削刃面。

上述切削工具10包括基材11、以及设置在上述基材11上的MAlN层12(图4)。除了上述MAlN层12以外,上述切削工具10也可以进一步具备设置在上述基材11与上述MAlN层12之间的基底层13(图5)。上述切削工具10也可以进一步具备设置在上述MAlN层12上的表面层14(图5)。对于基底层13和表面层14等其他层将后述。

需要说明的是,有时将设置在上述基材上的上述各层统称为“覆膜”。即,上述切削工具10具备覆盖上述基材11的覆膜20(图2、图3)。上述覆膜20包括上述MAlN层12(图4)。另外,上述覆膜20也可以进一步包括上述基底层13、或上述表面层14(图5)。

<基材>

(立方氮化硼烧结体)

本实施方式的基材由立方氮化硼烧结体(cBN烧结体)构成。上述立方氮化硼烧结体含有立方氮化硼。在本实施方式的一个方面中,上述立方氮化硼烧结体优选进一步含有粘合剂。

(立方氮化硼)

在本实施方式中,“立方氮化硼”是指立方晶型的氮化硼晶粒。即,上述立方氮化硼烧结体含有多晶的立方氮化硼。

上述立方氮化硼的平均粒径R优选为0.5μm以上8μm以下、更优选为1μm以上5μm以下。

上述平均粒径R可以通过使用扫描电子显微镜(SEM)的切断法来求出。具体而言,首先,对立方氮化硼烧结体的任意表面或剖面进行镜面加工。接着,利用SEM以5000~100000倍的倍数观察上述立方氮化硼烧结体的加工面,得到SEM图像。

接着在该SEM图像上绘制圆,并将8条直线从该圆的中心呈放射状(各直线间的交叉角度几乎相等)引到圆的外周。在这种情况下,优选将上述观察倍数和圆的直径设定为使得上述每条直线上承载的立方氮化硼(晶粒)的个数为10~50个左右。

接着,对上述每条直线中横穿立方氮化硼的晶界的数量进行计数,通过将直线的长度除以该横穿的数量,求出平均切片长度。最后,将所求得的平均切片长度乘以1.128所得的数值作为立方氮化硼的平均粒径(该方法是基于ASTM标准的计算标称粒径的方法)。需要说明的是,这样的平均粒径更优选通过以下方法来求出:使用多个SEM图像,通过上述方法对每个图像求出平均粒径,并将该平均粒径的平均值作为平均粒径。另外,在通过上述方法的测定中,可能含有立方氮化硼以外的粒子(例如,纤锌矿型氮化硼的晶粒)的粒径,但是即使在这样含有其他粒子的粒径的情况下,也将其视为立方氮化硼的平均粒径。

上述立方氮化硼相对于上述立方氮化硼烧结体的含有比例为20体积%以上、优选为20体积%以上97体积%以下、更优选为20体积%以上80体积%以下。上述立方氮化硼的含有比例可以通过使用SEM对上述立方氮化硼烧结体的剖面样品进行摄影,并对该摄影图像进行图像分析来求出。即,可以通过确定预定视野中的立方氮化硼的晶粒,通过图像处理来计算所确定的该晶粒的面积的和,并将其除以视野的面积来算出。另外,优选的是,在同一个立方氮化硼烧结体中,在多个视野(例如,5个视野以上)中进行上述图像分析,并将其平均值作为立方氮化硼的含有比例。在上述图像处理中,可以适当地使用图像解析式粒度分布软件(“株式会社マウンテック社”制造的“Mac-View”)。需要说明的是,上述“预定视野”可以与求出上述立方氮化硼的晶粒的平均粒径时的视野相同。

通过上述方法所求出的比例是视野中的立方氮化硼的面积比,但是在本实施方式中将该比例视为体积比来处理。即,在通过上述方法所求出的立方氮化硼的面积比为20%的情况下,视为立方氮化硼相对于立方氮化硼烧结体的含有比例为20体积%。

(粘合剂)

在本实施方式中,“粘合剂”是指使上述立方氮化硼的晶粒彼此结合的物质。上述粘合剂优选含有由选自元素周期表中的第4族元素、第5族元素、第6族元素、Al(铝)以及Si(硅)构成的组中的至少一种元素与选自C(碳)、N(氮)、B(硼)以及O(氧)构成的组中的至少一种元素构成的化合物。

作为上述第4族元素,例如可以列举出Ti(钛)、Zr(锆)、Hf(铪)。作为第5族元素,例如可以列举出V(钒)、Nb(铌)、Ta(钽)。作为上述第6族元素,例如可以列举出Cr(铬)、Mo(钼)、W(钨)。上述包含在粘合剂中的各成分可以通过利用附带在SEM上的能量分散型X射线光谱法(SEM-EDX)对包含上述切削工具的切断面的试样在对应于粘合剂的区域进行分析来求出。此时的观察倍数例如为10000倍。

作为由选自元素周期表的第4族元素、第5族元素、第6族元素、Al以及Si构成的组中的至少一种元素与选自C、N、B以及O构成的组中的至少一种元素构成的化合物,例如可以列举出:TiN、AlN等氮化物;TiC、WC等碳化物;TiB

(不可避免的杂质)

在不损害本发明所发挥的效果的范围内,上述立方氮化硼烧结体也可以含有不可避免的杂质。不可避免的杂质是指在立方氮化硼烧结体的原料中、或者在制造过程中可微量地含有的元素和化合物的总称。作为不可避免的杂质包含的各元素和化合物的含量(体积%)分别为0体积%以上5体积%以下,它们的总和(即微量杂质的合计含量)为0体积%以上5体积%以下。因此,不可避免的杂质可以包含在上述立方氮化硼烧结体中,也可以不包含。作为不可避免的杂质,例如可以列举出Li、Mg、Ca、Sr、Ba、Be、Si、Ga、La、Fe、Cu等。

<覆膜>

本实施方式涉及的覆膜包括MAlN层。上述MAlN层中的M表示包括钛、铬或这二者的金属元素。“覆膜”通过覆盖上述基材的至少一部分(例如,前刀面的一部分和后刀面的一部分),具有提高切削工具的耐缺损性、耐磨耗性等诸多特性的作用。上述覆膜优选覆盖上述基材的整个表面。然而,即使上述基材的一部分未被上述覆膜覆盖、或者覆膜的构成部分地不同,也不脱离本实施方式的范围。

上述覆膜的厚度优选为0.5μm以上10μm以下、更优选为1μm以上5μm以下。这里,覆膜的厚度是指构成覆膜的层的各自的厚度的总和。作为“构成覆膜的层”,例如可以列举出上述MAlN层、后述的中间层、上述基底层以及表面层等其他层。上述覆膜的厚度例如可以通过以下方法来求出:使用SEM对与基材的表面的法线方向平行的剖面样品中的任意10点进行测定,并求出所测得的10点的厚度的平均值。此时的测定倍数例如为10000倍。测定上述MAlN层、上述中间层、上述基底层以及表面层等各自的厚度的情况也相同。作为SEM,例如可以列举出“日本電子株式会社”制造的JSM-7600F(商品名)、JSM-7800(商品名)。

(MAlN层)

上述MAlN层含有立方晶型的M

上述MAlN层中的M表示金属元素。上述金属元素M包括钛、铬、或二者。在本实施方式的一个方面中,上述金属元素M优选进一步含有选自由硼、硅、钒、锆、铌、钼、铪、钽以及钨构成的组中的至少一种元素(以下,有时称为“第三元素”)。需要说明的是,硼通常被认为是具有金属元素与非金属元素之间的中间性质的半金属,但是在本实施方式的MAlN层中,具有自由电子的元素被认为是金属,因此硼也包含在金属元素的范围内。

在本实施方式的一个方面中,上述金属元素M优选为钛。即,上述覆膜优选包括TiAlN层作为上述MAlN层,上述TiAlN层优选含有立方晶型的Ti

上述M

在上述金属元素M含有钛的情况下,上述M

在上述金属元素M包括铬的情况下,上述M

在上述金属元素M含有第三元素的情况下,上述M

上述MAlN层的厚度优选为0.05μm以上10μm以下、更优选为1μm以上5μm以下。在上述MAlN层形成为后述的多层结构的情况下,上述MAlN层的厚度是指每1层的厚度。该厚度例如可以通过使用SEM以10000倍的倍数观察上述的切削工具的剖面来测定。

可以在覆膜中包括1层上述MAlN层,也可以包括多层(例如,2~50层)。也可以形成将上述MAlN层与后述的中间层等其他层一起相互交替层叠而成的多层结构。在本实施方式的一个方面中,上述MAlN层本身也可以形成多层结构。

(MAlN层中的空隙的数量)

在本实施方式中,在以包含上述后刀面的法线的平面切断上述MAlN层时的剖面中,将上述后刀面中上述MAlN层的每100μm长度中的空隙的数量设为n

在本实施方式中,“空隙”是指长度为0.5μm以上的线状的间隙。上述空隙优选在覆膜的厚度方向上伸长。

上述空隙的数量按照以下步骤计数。首先,如上所述,使用SEM以5000倍的倍数观察上述切削工具的剖面,得到SEM图像。此时,以使得上述MAlN层连续地包含在100μm的长度范围(与MAlN层的厚度方向垂直的方向上的长度)的方式获取SEM图像。只要上述MAlN层包含在上述100μm的长度范围内,则对所获取的SEM图像的数量没有特别地限定,可以为1个视野,也可以为多个视野。在以多个视野下获取SEM图像的情况下,也可以将该SEM图像连接起来(例如,图6),再进行后述的空隙数量的计数。一个视野的尺寸例如可以为25μm×20μm。

通过目视来确认所得的SEM图像,并对连续的100μm的长度范围内的空隙的数量进行计数。本发明人认为上述空隙的数量是反映该MAlN层整体的性质的参数。在本实施方式中,长度小于0.5μm的间隙即使形状为线状的,也不作为空隙计数。另外,间隙的形状为圆形等非线状的间隙也不作为空隙计数。需要说明的是,上述空隙无论贯穿、还是不贯穿作为对象的MAlN层,都作为1个来计数。例如,在图7所示的SEM图像的情况下,浅灰色的层为MAlN层,在该层内的黑线状的裂纹为空隙。在图7的情况下,空隙的数量计数为9。

需要说明的是,如后所述,认为上述空隙是以基材的表面为起点而生成的,但是本发明人认为,在剖面样品的SEM图像中,以从MAlN层的中途生成的方式而被观察到的空隙可以观察从基材的表面生成的空隙的中途部分。

在至少3处的“连续的100μm的长度范围”内进行这样的该空隙数量的计数,并将它们的平均值作为该空隙的数量。

上述空隙的计数方法原则上全部适用于后刀面、前刀面以及切削刃面(例如,图2、图3)。但是,在切削刃面等中,在无法确保“连续的100μm的长度范围”的情况下,在能够确保的最大长度范围内对空隙的数量进行计数,并换算成每100μm长度中的空隙的数量,从而求出上述空隙的数量。例如,在能够确保的最大长度范围为20μm的情况下,对20μm的长度范围内的空隙的数量进行计数,并将所计数得到的空隙的数量乘以5倍,从而算出每100μm长度中的空隙的数量。

在将上述立方氮化硼的晶粒的平均粒径设为Rμm的情况下,优选满足n

在本实施方式涉及的切削工具中,在进一步包括连接上述前刀面和上述后刀面的切削刃面的情况下,

在以包含上述切削刃面的法线的平面切断上述MAlN层时的剖面中,将上述切削刃面中上述MAlN层的每100μm长度中的空隙的数量设为n

上述n

上述n

上述n

在本实施方式的一个方面中,上述n

在本实施方式的其他方面中,上述n

在覆膜中包括多层上述MAlN层的情况下,只要多层MAlN层中的至少一层满足与上述空隙的数量相关的条件即可。这是因为,据认为该MAlN层可以发挥本发明的效果。

(MAlN层中的熔滴的数量)

在本实施方式中,在以包含上述后刀面的法线的平面切断上述MAlN层时的剖面中,上述后刀面中上述MAlN层的每100μm长度中的熔滴的数量n

在本实施方式中,“熔滴”是指在构成覆膜的层(例如,TiAlN层等MAlN层)中存在的金属粒子,并且具有后述的预定尺寸的粒子。上述熔滴的数量可以通过与上述空隙的数量的计数方法同样的方法来进行。即,使用SEM以5000倍的倍数观察上述切削工具的剖面,得到SEM图像。此时,以使得上述MAlN层连续地包含在100μm的长度范围的方式获取SEM图像。通过目视确认所得的SEM图像,并且着眼于存在于MAlN层中(例如,图8中用浅灰色表示的层中)的白色且近似圆形的部分。接着,求出与该近似圆形的部分外接的长方形的长边的长度L

0.75<L

在至少3处的“连续的100μm的长度范围”内进行对该熔滴的数量的计数,并将它们的平均值作为该熔滴的数量。

(其他层)

只要不损害本实施方式的效果,则上述覆膜也可以进一步包括其他层。作为上述其他层,例如可以列举出:设置在上述基材与上述MAlN层之间的基底层;设置在上述MAlN层上的表面层;以及设置在上述基底层与上述MAlN层之间、或者上述MAlN层与上述表面层之间的中间层等。只要可以与上述MAlN层区别开,则上述基底层、上述表面层以及上述中间层的各自的组成可以相同,也可以不同。上述基底层例如可以是由TiN所表示的化合物构成的层。上述表面层例如可以是由CrN所表示的化合物构成的层。上述中间层例如可以是由AlCrN所表示的化合物构成的层。在不损害本实施方式的效果的范围内,对上述其他层的厚度没有特别地限定,例如可以列举为0.1μm以上2μm以下。

《表面被覆切削工具的制造方法》

本实施方式涉及的切削工具的制造方法包括:

准备上述基材的工序(以下,有时称为“第1工序”);以及

使用大功率脉冲溅射法在上述基材上形成上述MAlN层的工序(以下,有时称为“第2工序”)。

大功率脉冲溅射法(HiPIMS法)是溅射法的一种。与通常的溅射法不同,HiPIMS法是使通过施加脉冲状的电压并放电而释放出的靶标(原料)的原子附着在基材等上的成膜方法。

HiPIMS法中,在装置内设置基材并设置作为阴极的靶标后,对该靶标施加负电压来产生放电。此时,在减压下惰性气体(例如,Ar气)充满装置内。通过放电使装置内的惰性气体离子化,并且惰性气体的离子高速地撞击靶标表面。通过该撞击使靶标原子飞出,从而沉积在基材上形成覆膜。

HiPIMS法是根据上述原理成膜,因此与电弧阴极离子镀法相比,难以生成熔滴。另外,本发明人认为:通过使用HiPIMS法,在由立方氮化硼烧结体构成的基材上形成TiAlN层等MAlN层,可以从上述基材的表面形成上述空隙。由此,本发明人认为:上述空隙是因基材的种类和成膜方法而产生的,因此在形成上述MAlN层以外的层(例如,基底层、中间层等)时也会产生上述空隙。

<第1工序:准备基材的工序>

在第1工序中准备基材。作为上述基材,准备了由上述立方氮化硼烧结体构成的基材。该基材也可以使用市售的基材。另外,该基材也可以通过后述的实施例中所记载的方法来制造。接着,通过对该立方氮化硼烧结体实施倒角处理等预定的切削刃加工,从而可以制造由立方氮化硼烧结体构成的基材。

<第2工序:形成MAlN层的工序>

在第2工序中,使用大功率脉冲溅射法在上述基材上形成上述MAlN层。作为该方法,可以列举出根据要形成的MAlN层的组成,使用调整了金属元素M(例如Ti)、Al的量的靶标的方法。

例如,第2工序可以按照以下方式进行。首先,在成膜装置的腔体内安装作为基材的任意形状的刀片。此时,以基材的后刀面与上述靶标相对的方式配置。例如,在成膜装置的腔体内将基材安装在具备中央可旋转的旋转台上的基材座上。基材座上连接有偏置电源。在将上述旋转台在腔室内的中央旋转的状态下,导入Ar气和氮气。此外,一边将基材保持在温度为500~800℃、反应气压为500mPa~1000mPa、偏置电源的电压为-200~20V的范围内,一边对MAlN层形成用的靶标施加溅射电力(例如,平均功率10kW、频率2000Hz、脉冲宽度100μs)。由此,金属原子从MAlN层形成用的靶标中飞出,经过预定时间后停止施加溅射电力,从而在基材的表面上形成MAlN层。此时,通过调节成膜时间,可以将MAlN层的厚度调整在预定范围内。除了与切削加工有关的部分(例如,切削刃附近的前刀面和后刀面)以外,上述第2工序也可以在与切削加工相关的部分以外的上述基材的表面上形成MAlN层。

(MAlN层的原料)

在上述第2工序中,MAlN层的原料含有金属元素M和Al。在MAlN层为TiAlN层的情况下,TiAlN层的原料含有Ti和Al。TiAlN层的原料例如可以列举出Ti和Al的粉末烧结合金。

在本实施方式中,上述反应气体可以根据上述MAlN层的组成来适当地设定。作为上述反应气体,例如可以列举出氮气和惰性气体。

在本实施方式的一个方式中,在进行MAlN层的成膜之前,也可以对上述基材的表面进行蚀刻处理。作为蚀刻处理的条件,例如可以列举出以下条件。蚀刻处理的条件:

惰性气体:Ar气

温度:500℃

压力:350mPa

电压:脉冲DC电压(500V、频率200kHz)

处理时间:10分钟

<其他工序>

在本实施方式涉及的制造方法中,除了上述工序以外,还可以适当地进行在基材上形成基底层的工序;在上述基底层或上述MAlN层上形成中间层的工序;在上述MAlN层上形成表面层的工序;以及表面处理的工序等。在形成上述基底层、中间层以及表面层等其他层的情况下,可以通过现有方法来形成其他层。具体而言,例如,可以列举出通过与HiPIMS法不同的物理气相沉积法(PVD法)来形成上述其他层。作为表面处理的工序,例如可以列举出使用在弹性材料上负载有金刚石粉末的介质进行表面处理等。

以上的说明包含以下附记的特征。

(附记1)

一种表面被覆切削工具,其包括前刀面和后刀面,

所述表面被覆切削工具由立方氮化硼烧结体构成的基材、以及设置在所述基材上的覆膜构成,

所述立方氮化硼烧结体含有立方氮化硼,

所述覆膜包括TiAlN层,

所述TiAlN层含有立方晶型的Ti

所述Ti

所述立方氮化硼相对于所述立方氮化硼烧结体的含有比例为20体积%以上,

在以包含所述后刀面的法线的平面切断所述TiAlN层时的剖面中,将所述后刀面中所述TiAlN层的每100μm长度中的空隙的数量设为n

满足n

在以包含所述后刀面的法线的平面切断所述TiAlN层时的剖面中,所述后刀面中所述TiAlN层的每100μm长度中的熔滴的数量n

(附记2)

根据附记1所述的表面被覆切削工具,其中,所述n

(附记3)

根据附记1或附记2所述的表面被覆切削工具,

进一步包括连接所述前刀面与所述后刀面的切削刃面,

在以包含所述切削刃面的法线的平面切断所述TiAlN层时的剖面中,将所述切削刃面中所述TiAlN层的每100μm长度中的空隙的数量设为n

满足n

(附记4)

根据附记3所述的表面被覆切削工具,其中,所述n

(附记5)

根据附记3或附记4所述的表面被覆切削工具,其中,所述n

(附记6)

根据附记1至附记5中任意一项所述的表面被覆切削工具,其中,

在将所述立方氮化硼的平均粒径设为Rμm的情况下,

满足n

(附记7)

根据附记1至附记6中任意一项所述的表面被覆切削工具,其中,所述TiAlN层的厚度为0.05μm以上10μm以下。

(附记8)

根据附记1至附记7中任意一项所述的表面被覆切削工具,其中,所述覆膜的厚度为0.5μm以上10μm以下。

实施例

以下,列举实施例并对本发明进行详细地说明,但是本发明不限于这些实施例。

[实验1]

《切削工具的制作》

<第1工序:基材的准备>

首先,使用超硬合金制锅和超硬合金制球,将作为粘合剂的TiN、Ti以及Al混合,从而得到了粘合剂的原料粉末。接着,将粘合剂的原料粉末和立方氮化硼粉末(cBN粉末)混合,从而得到了混合粉末。将所得的混合粉末填充在容器中。在压力5GPa、温度1400℃的条件下,将填充在容器中的混合粉末烧结20分钟,从而得到了立方氮化硼烧结体。将所得的立方氮化硼烧结体加工成ISO标准DNGA150408的形状,从而得到了立方氮化硼烧结体的基材。

<覆膜的制作>

(第2工序:TiAlN层的制作)

利用HiPIMS法在第1工序中所得的立方氮化硼烧结体的基材上形成作为MAlN层的TiAlN层。即,在制膜装置内配置多个靶标,并在设置于这些靶标中心的旋转式基材辅助夹具上安装上述基材,按照以下步骤成膜。

首先,将制膜装置的内部减压至3mPa后,加热至500℃左右。然后导入Ar气。然后,在350mPa的气氛中对上述基材施加500V的脉冲DC电压(频率200kHz)以产生Ar的等离子体,从而对上述基材的表面进行了蚀刻(10分钟)。

接着,将Ar气和N

对于试样编号14,使用现有的电弧阴极离子镀法来代替上述HiPIMS法,在上述基材上形成TiAlN层。

(基底层、表面层的制作)

对于试样编号26~31,利用HiPIMS法在上述立方氮化硼烧结体的基材与上述TiAlN层之间形成基底层。上述基底层的组成和厚度如表2所示。

另外,对于试样编号26~31,利用传统的溅射法在上述TiAlN层上形成表面层。上述表面层的组成和厚度如表2所示。在表2、以及后述的表1、表3、表4中,合并多个试样所记载的项目的事项是指在该多个试样中是相同的。例如,对于表2中的基底层的组成,试样编号26~31均表示TiN。

《切削工具的特性评价》

如下所述,使用上述所制作的试样编号1~31的切削工具,对切削工具的各特性进行了评价。

<立方氮化硼的平均粒径>

立方氮化硼烧结体中的立方氮化硼的平均粒径R是通过上述的使用了扫描电子显微镜(SEM)的切断法求出的。结果如表1和表2所示。

<立方氮化硼的含有比例>

立方氮化硼烧结体中的立方氮化硼的含有比例是通过上述方法求出的。即,利用SEM对上述立方氮化硼烧结体的剖面样品进行摄影,并对该摄影图像进行图像分析来求出。结果如表1和表2所示。

<构成覆膜的各层的厚度的测定>

构成覆膜的各层的厚度(即,基底层、TiAlN层以及表面层各自的厚度)是通过以下方法求出的:使用SEM(“日本電子株式会社”制造、商品名:JEM-2100F)对与基材的表面的法线方向平行的剖面样品中的任意10点进行测定,并求出所测得的10点的厚度的平均值。此时的观察倍数为10000倍。结果如表1和表2所示。

Ti <基底层、表面层的组成的测定> 基底层和表面层的组成是通过利用SEM-EDX装置对上述剖面样品中的作为分析对象的层的整体进行分析求出的。结果如表2所示。 [表1]

[表2]

<空隙的数量的测定> TiAlN层的每100μm长度中的空隙的数量是通过上述方法求出的。即,使用SEM以5000倍的倍数观察上述剖面样品,得到SEM图像。此时,以使得上述TiAlN层连续地包含在100μm的长度范围的方式获取了SEM图像。通过目视确认所得的SEM图像,对连续的100μm的长度范围内的空隙的数量进行了计数。分别在后刀面、前刀面和切削刃面处对上述空隙的数量进行了计数。结果如表3和表4所示。 <熔滴的数量的测定> TiAlN层的每100μm长度中的熔滴的数量是通过上述方法求出的。即,使用SEM以5000倍的倍数观察上述剖面样品,得到SEM图像。此时,以使得上述TiAlN层连续地包含在100μm的长度范围的方式获取了SEM图像。通过目视确认所得的SEM图像,对连续的100μm的长度范围内的熔滴的数量进行了计数。结果如表3和表4所示。 [表3]

[表4]

《切削试验》 (切削试验1:外周车削加工) 根据以下的切削条件,使用上述所制作的试样(试样编号1~6和试样编号22~25)的切削工具对650个被切削材料分别进行1.5m的切削加工。在利用cBN-TA(cBN烧结体的慢式车削工具(slow-away turning tool))的淬火钢切削加工中,后刀面磨损是由于剥离、崩裂以及磨料磨损的综合作用而产生的,因此测量了后刀面的磨损宽度(后刀面磨损宽度)。将上述后刀面磨损宽度作为前刀面和后刀面的耐剥离性和后刀面的耐磨损性的指标。结果如表3和表4所示。将后刀面磨损宽度为100μm以下的试样评价为耐磨损性和耐剥离性优异的切削工具。在本切削试验中,试样编号1~3、6以及22~25相当于实施例。试样编号4和5相当于比较例。 切削试验1的条件 被切削材料:SCM415圆棒(HRC61) 切削速度:150m/分钟 进给量:0.2mm/转 切入量:0.2mm 切削油:湿式 从表3的结果可以看出,试样编号1~3以及6的切削工具得到了后刀面磨损宽度为75μm以下的良好结果。另一方面,试样编号4和5的切削工具的后刀面磨损宽度为106μm以上。从以上的结果可知,实施例的切削工具的耐磨损性和耐剥离性优异。需要说明的是,前刀面中的空隙的数量n 另外,从表4的结果可以看出,试样编号22~25的切削工具得到了后刀面磨损宽度为90μm以下的良好结果。这些当中,n (切削试验2:外周车削加工) 根据以下的切削条件,使用上述所制作的试样(试样编号7~14)的切削工具对被切削材料连续地进行4km的切削加工。然后,测量后刀面磨损宽度。结果如表3所示。将后刀面磨损宽度小于90μm的试样评价为耐磨损性和耐剥离性优异的切削工具。后刀面磨损宽度越小,越可以评价为耐磨损性和耐剥离性优异的切削工具。在本切削试验中,试样编号8~10、12以及13相当于实施例。试样编号7、11以及14相当于比较例。 切削试验2的条件 被切削材料:SCM415圆棒(HRC61) 切削速度:120m/分钟 进给量:0.12mm/转 切入量:0.2mm 切削油:湿式 从表3的结果可以看出,试样编号8~10、12以及13的切削工具得到了后刀面磨损宽度为45μm以下的良好结果。另一方面,试样编号7、11以及14的切削工具的后刀面磨损宽度为90μm以上。从以上的结果可知,实施例的切削工具的耐磨损性和耐剥离性优异。 (切削试验3:外周车削加工) 根据以下的切削条件,使用上述所制作的试样(试样编号15~21)的切削工具对被切削材料连续地进行5km的切削加工。然后,测量后刀面磨损宽度。结果如表3所示。将后刀面磨损宽度为110μm以下的试样评价为耐磨损性和耐剥离性优异的切削工具。在本切削试验中,试样编号15~21相当于实施例。 切削试验3的条件 被切削材料:SCM415圆棒(HRC61) 切削速度:150m/分钟 进给量:0.1mm/转 切入量:0.3mm 切削油:干式 从表3的结果可以看出,试样编号15~21的切削工具得到了后刀面磨损宽度为110μm以下的良好结果。从以上的结果可知,实施例的切削工具的耐磨损性和耐剥离性优异。这些当中,可知满足n (切削试验4:外周车削加工) 根据以下的切削条件,使用上述所制作的试样(试样编号26~31)的切削工具对被切削材料连续地进行4km的切削加工。然后,测量后刀面磨损宽度。结果如表4所示。将后刀面磨损宽度为145μm以下的试样评价为耐磨损性和耐剥离性优异的切削工具。在本切削试验中,试样编号26~31相当于实施例。 切削试验4的条件 被切削材料:SCM415圆棒(HRC61) 切削速度:200m/分钟 进给量:0.15mm/转 切入量:0.3mm 切削油:湿式 从表4的结果可以看出,试样编号26~31的切削工具得到了后刀面磨损宽度为142μm以下的良好结果。从以上的结果可知,实施例的切削工具的耐磨损性和耐剥离性优异。这些当中,可知TiAlN层的厚度为0.05μm以上10μm以下的试样编号27~30的切削工具的耐磨损性和耐剥离性特别优异(表2和表4)。 [实验2] 《切削工具的制作》 <第1工序:基材的准备> 通过与实验1同样的方法,得到了具有ISO标准DNGA 150408的形状的立方氮化硼烧结体的基材。 <覆膜的制作> (第2工序:MAlN层的制作) 除了改变靶标以使得MAlN层成为表5所示的组成以外,通过与实验1同样的方法在基材上形成了MAlN层。如上所述,制作了试样编号32~53的切削工具。需要说明的是,试样编号32~52的切削工具均设为在覆膜中不包括基底层和表面层的构成。试样编号53的切削工具设为在覆膜中包括TiN基底层(0.1μm)和CrN表面层(0.3μm)的构成。 《切削工具的特性评价》 与实验1同样地,使用上述所制作的试样编号32~53的切削工具,对切削工具的各特性进行了评价。结果如表5和表6所示。 《切削试验》 使用上述所制作的试样编号32~53的切削工具,在与实验1同样的切削条件下进行了切削试验1~4。需要说明的是,在实验2中,各切削试验中的评价基准如下所述。在切削试验1中,将后刀面磨损宽度为75μm以下的试样评价为耐磨损性和耐剥离性优异的切削工具。在切削试验2中,将后刀面磨损宽度小于90μm的试样评价为耐磨损性和耐剥离性优异的切削工具。在切削试验3中,将后刀面磨损宽度为105μm以下的试样评价为耐磨损性和耐剥离性优异的切削工具。在切削试验4中,将后刀面磨损宽度为145μm以下的试样评价为耐磨损性和耐剥离性优异的切削工具。在本切削试验中,试样编号32、34~39、41、43~46、50、51以及53相当于实施例。试样编号33、40、42、47~49以及52相当于比较例。结果如表6所示。 [表5]

[表6]

从表6的结果可以看出,实施例的切削工具的耐磨损性和耐剥离性优异。 如上所述,对本发明的实施方式和实施例进行了说明,但是最初预定的是可以适当地组合上述各实施方式和各实施例的构成。 应该认为本公开的实施方式和实施例在所有方面都为示例性的,并不是限制性的。本发明的范围不限于上述实施方式和实施例,而是由权利要求书所表示,并且意图包括与权利要求书等同的意义和范围内的所有变化。 符号的说明 1a前刀面、1b后刀面、1c切削刃面、10切削工具、11基材、12 MAlN层、13基底层、14表面层、20覆膜

- 切削工具、切削工具的制造方法、以及使用了切削工具的切削加工物的制造方法

- 切削工具用坯材、组合坯材、切削工具及切削工具用坯材的制造方法