一种复杂曲面数控加工表面切削区域划分方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于CAD/CAM领域,具体涉及一种使用球头铣刀加工复杂曲面时,对加工表面进行有效切削区域划分方法。

背景技术

自由曲面不同与规则曲面,其形状往往难以通过数学表达式进行表征,但是基于自由曲面设计的零件有着优越的流体动力学、空气动力学等性能。自由曲面的加工和多轴数控技术联系密切,曲面的加工精度会对零件的性能产生极大的影响,故如何得到表面质量良好的自由曲面零件成为众多学者的研究热点之一。

在多轴数控加工中,多采用球头铣刀进行曲面加工。球头铣刀的刀具轨迹规划包含加工步长和加工步距的参数设置,加工步距会影响被加工表面的残余高度,从而影响其表面精度。目前关于加工中残余高度的数值计算时,会将两条相邻轨迹中的工件表面等效为直线或定曲率弧线,然而实际自由曲面表面曲率复杂,使用等效的方式难以得到准确的残余高度数值。

发明内容

本发明采用的技术方案为一种复杂曲面数控加工表面切削区域划分方法,其特征在于:将复杂曲面划分为开阔区和重叠干涉区。首先对待加工的复杂曲面进行参数化离散得到U和V方向的采样点数量,并选取参与刀具干涉检测的采样点利用空间三维坐标系变换原理,将加工曲面坐标系与刀具局部坐标系进行变换,最后通过判断曲面上检测点在工件上沿刀轴矢量方向的投影位置来判断是否发生干涉,并以此为依据来实现开阔区和重叠区的划分。

步骤一

检测采样点选取

基于NURBS样条曲线曲面理论,对曲面上离散的数据点进行拟合并重新表征曲面。设定待检测的复杂曲面为一条q次的NURBS样条曲面,则可以将其表示为:

在式(1)中,Q

关于u v方向间隔的选取,可根据刀具直径大小计算走刀行距并根据行距设置刀具的切触点数量。

对于凸曲面,其行距计算过程如下:

对于凹曲面,其行距计算过程如下:

步骤二

五轴机床摆头位姿变换

采用五轴双摆头机床进行干涉检测,根据机床运动轴的连接顺序,三个平动发生在工件和轴转动之间,由此推导机床的运动学方程。以工件坐标系为参考坐标系,机床的各个运动轴、刀具及工件按照相邻关系顺序编号,形成开环链式的拓扑结构。根据机床平动轴坐标变换和转动轴坐标变换原理,机床的刀位点坐标为:

其中Lx,Ly,Lz为刀具坐标系原点在B轴坐标系中的坐标值,x,y,z为XYZ轴移动的数值,α,β,γ为沿着XYZ轴旋转的角度。

已知刀具姿态和刀具位置在螺旋桨工件坐标系和刀具坐标系有如下几何关系:

式(5)和(6)中,P

其中-90°≤α≤90°,-360°≤γ≤360°。

步骤三

刀具系统包容盒模型构建

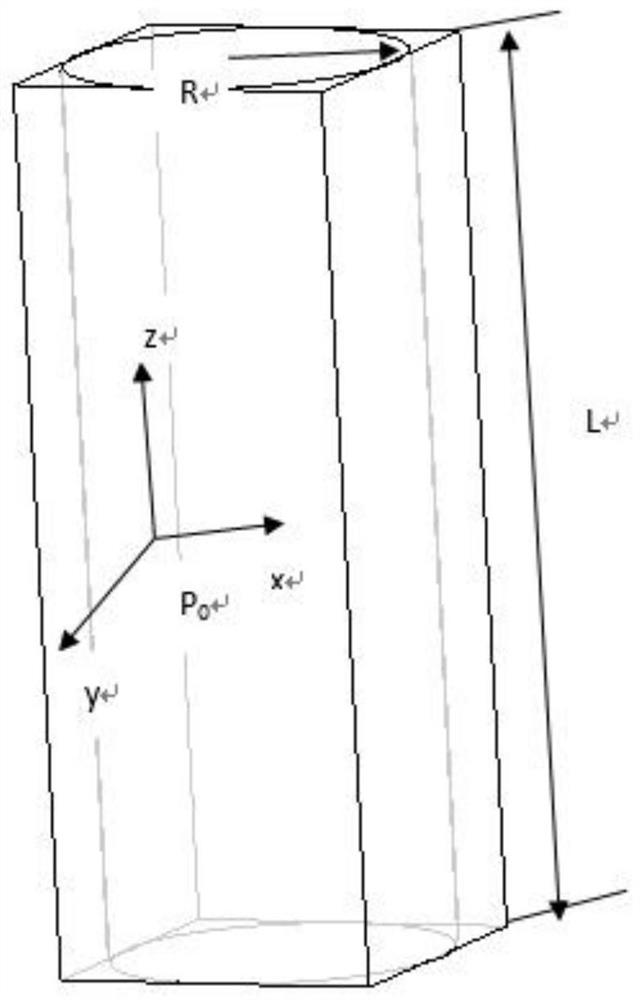

刀具系统包括摆角铣头、刀柄和刀具,而这些零件的结构大都是回转类零件,可以以单个包容盒模型替代。由于平底环形刀由圆柱体和环面组成,可以以轴线和半径方向建立最小包容盒,即该模型的外接立方体,如图1所示:

在面向螺旋桨加工系统的干涉模型中,刀具是不断运动的。对于刀具系统而言,只需更新包容盒结构中的变换矩阵和中心点坐标即可,如图2所示:

设当前刀位点为e2,包容盒结构的矩阵为T2,前一个刀位点为e1,包容盒结构的矩阵为T1。那么当前位置的刀具的包容盒数据结构可表示为:

其中T为上个刀具位姿到当前刀具位姿的变换矩阵。

步骤四

干涉检测方法

对于五轴平底刀加工而言,分为刀轴法向切削和刀轴沿一定倾角倾斜加工。因此干涉检测也针对这两种情况进行分别考虑。

(1)当刀轴进行法向切削时,如图3所示,加工一个已知的复杂曲面,刀触点为CC,刀具长度为l,刀轴矢量方向为n,c

|c

(2)刀轴沿一定倾角倾斜加工时,如图4所示,加工一个已知的复杂曲面,刀触点为CC,刀具长度为l,刀轴矢量方向为n,c

|c

附图说明

图1刀具系统包容盒模型图。

图2刀具系统包容盒结构变换图。

图3刀具法向切削示意图。

图4刀具沿倾角切削示意图。

图5推进器模型图。

图6叶片检测点设置图。

图7刀具系统模型图。

图8刀具系统包容盒模型图。

图9机床运动轴位置移动图。

图10叶片模型干涉检测结果及区域划分图。

具体实施方式

以某大型民用船推进器为例进行演示,推进器模型如图5所示,由于每个桨叶与相邻的两个桨叶之间都存在干涉,因此需要进行干涉的检测,以其中某个叶片的吸水面为例,设定U向为刀具的切削方向,因此V向为行距的方向,设置刀具直径D为200mm,按照步骤一的行距计算公示,可求得U V方向的结点数为18和13,因此检测点的布置如图6所示。

按照步骤三构建刀具系统的包容模型,刀具系统的模型如图7所示,因为Z轴的移动也会造成加工干涉,因此刀具系统的包容盒模型构建将机床Z轴也纳入其中。同时因此A轴位于C轴的内部,因此A轴的摆动不会对检测的结果构成影响,因此包容盒的构建未考虑A轴的形态,最终构建的包容模型如图8所示。

执行机床位姿调整,刀具系统对步骤一中设置的干涉点进行逐一走刀,刀具系统的位置和姿态通过步骤二中的坐标变换求得,例如,可根据检测点A的刀位点文件(-1226.5650,-138.3704,303.1274,-0.1571293,0.6111044,0.7757976),按照步骤二的机床坐标变换,求得NC代码中机床的坐标NC程序(X-1226.56498Y-138.37044Z303.12736C14.41974 A-39.1226),机床各轴位置如图9所示。

执行检测,按照步骤四给出的干涉检测方法进行检测,采用刀轴法向切削的方式,平底铣刀的外轮廓的检测点设置为100个,对其进行逐一检测,只要有一个检测点满足干涉条件既视为干涉发生。最终叶片模型的检测结果如图10所示,并以此作为依据对叶片模型进行开阔区和重叠区的划分。

- 一种复杂曲面数控加工表面切削区域划分方法

- 一种基于曲面拟合及测地线的复杂自由曲面网格划分方法