一种地下矿山高大点柱的围柱回采方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及地下矿山采矿技术领域,具体为一种地下矿山高大点柱的围柱回采方法。

背景技术

从完成采准、切割工作的矿块内采出矿石的过程,回采工艺包括落矿、出矿和地压管理3种作业,回采工艺直接影响采矿方法的技术经济指标,回采的作业是落矿、矿石运搬、装矿和采场地压控制,回采的辅助作业是:采场设备的安装、拆卸和维修;巷道的维护和清理;由运输水平向采场运送材料和设备,向采场供电,供压气,供、排水和通风,作业的费用一般占回采费用的75%~90%,而回采费用则占采矿成本的35%~50%。

现有的地下矿山回采方法安全性都普遍较低,从而会存在安全隐患,为此,我们提出一种地下矿山高大点柱的围柱回采方法。

发明内容

鉴于上述和/或现有一种地下矿山高大点柱的围柱回采方法中存在的问题,提出了本发明。

因此,本发明的目的是提供一种地下矿山高大点柱的围柱回采方法,能够解决上述提出现有的地下矿山回采方法安全性都普遍较低的问题。

为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

一种地下矿山高大点柱的围柱回采方法,其包括具体步骤如下:

S1,人工混凝土假巷架设:在采场回采出矿结束后,利用人工假巷技术,在矿体搭设人工混凝土假巷至所需要回采矿柱底部,人员、材料通过假巷对回采矿柱顶部与底部进行边脚削采,使得矿柱形态较为规整,从而得到矿体,并在矿体上设置围岩;

S2,混凝土围柱:利用脚手架及模板,对矿体进行处理,从而在矿体外围形成混凝土围柱;

S3,采空区嗣后充填:待混凝土围柱养护时间达到,封闭相应采空区及人工混凝土假巷,并通过充填体进行空区嗣后充填处理;

S4,拉底巷施工:在充填体达到养护时间后,利用人工混凝土假巷在矿体底部施工一条拉底巷;

S5,人行通风天井施工:在地表或上中段巷道上利用反井钻机输出端上的反井钻机钻杆钻入到矿体中,从而在矿体中施工一条人行天井,并与拉底巷贯通,形成通风回路;

S6,水平中深孔穿孔:在人行天井内架设凿岩平台,从而在矿体中形成水平炮孔;

S7,拉底扩刷:水平炮孔施工结束后,在对拉底巷进行扩刷的同时,留设必要的点柱,并在点柱内施工相应炮孔,留待后期爆破回采使用,其中,在对拉底巷进行扩刷后,在混凝土围柱的底端上设置护壁;

S8,爆破回采出矿:综上,采切施工结束后,开始实施爆破回采,首次爆破回采,应包括点柱内的炮孔及水平炮孔,爆破结束后,采场应闲置一段h以上时间进行地压观察,待无明显现象后,再利用遥控铲运机进行出矿,出空后,作业人员利用人行天井,进行装药后再次进行爆破回采工作,当补偿空间足够时,一次爆破排数应尽可能多放;

人员通过人行天井由地表或上中段巷道进入装药作业区域之前,要先对空气情况进行监测,监测合格后,系好安全带安全措施,并对天井浮石及平台进行捡撬与检查,待一切合格后,开始装药作业;

条件允许的情况下,可采用人行电梯或稳车,进行辅助施工。

作为本发明所述的一种地下矿山高大点柱的围柱回采方法的一种优选方案,其中:所述S1中的人工混凝土假巷架设作用是在回采矿柱下端创造一条回收通道,为混凝土材质,采用模板成型,直墙圆弧拱断面,宽×高:3m×2.8m,混凝土厚度为300mm,混凝土强度不少于C20,其路线的选择,一方面要尽可能多的回采矿柱,另一方面也要兼顾顶板安全考虑,避免在施工过程中穿过不稳定区域,影响安全施工。

作为本发明所述的一种地下矿山高大点柱的围柱回采方法的一种优选方案,其中:所述S2中的混凝土围柱作用是:

其一:加大回采矿柱整体的横截面积,承担一部分顶板应力,控制开采过程中的顶板变形,在一定程度上保障施工作业的安全;

其二:控制爆破矿石飞溅,阻碍充填体与矿体接触,避免充填体混入,其断面面积应根据回采矿柱的截面积进行确定,混凝土围柱宽度不小于2m,混凝土强度为不小于C20。

作为本发明所述的一种地下矿山高大点柱的围柱回采方法的一种优选方案,其中:所述S3中的采空区嗣后充填,其中充填体必须大面积接顶,充填体28天强度不少于1Mpa。

作为本发明所述的一种地下矿山高大点柱的围柱回采方法的一种优选方案,其中:所述S4中的拉底巷施工,其中,在充填体强度达到养护要求之后,利用人工混凝土假巷作为行人、设备通道,在矿体底部掘进一条拉底巷,拉底巷为直墙圆弧拱断面,宽×高:3m×2.8m。

作为本发明所述的一种地下矿山高大点柱的围柱回采方法的一种优选方案,其中:所述S5中的人行通风天井施工,其中,在地表或上中段巷道上利用反井钻机输出端上的反井钻机钻杆先行施工,并钻透拉底巷,后挂装直径不小于2.5m以上的刀盘,进行刷扩,人行天井形成后,根据中深孔凿岩需求,架设梯子平台,平台间隔高度为3~4m。

作为本发明所述的一种地下矿山高大点柱的围柱回采方法的一种优选方案,其中:所述S6中的水平中深孔穿孔,其中,在人行天井内进行施工时,孔径、排距、孔底穿孔参数,视矿岩情况进行调整确定,钻孔直径为65mm,排距为1.4m,孔底距为1.8~2.2m。

作为本发明所述的一种地下矿山高大点柱的围柱回采方法的一种优选方案,其中:所述S7中的拉底扩刷,其中,在采场内留设直径不小于4m圆形或方形点柱,点柱间隔距离应根据矿石稳固程度进行调整确定,同时,对留设的点柱进行浅孔钻机浅孔穿孔施工。

与现有技术相比:

1.本发明提供的回采方式,人员设备通道安全性较高,通过人工假巷前往点柱附近进行施工,前期通过假巷线路的选择可以规避不稳固顶板区域以保障安全,后期充填后,人工假巷覆盖在充填体之下,安全风险进一步降低;

2.本发明提供的回采方式,施工过程安全风险降低;

1)采用混凝土围柱接顶的方式,间接加大了矿柱的横截面积,减少了原始点柱的受力;

2)通过低强度充填体充填,改善了混凝土围柱与原始点柱的受力情况,进一步提高了矿柱结构承压能力;

3)施工过程中,采场内暂时留设数个点柱,在爆破回采时一次性回采,使得在矿柱底部进行采切施工,施工过程安全性提高;

3.本发明提供的回采方式,贫损生产指标较好,受混凝土围柱限制和爆破自由面方向的影响,充填体不会因爆破回采混入至矿石内,同时爆破矿石散落范围受限,回采方式的贫化率、损失率指标能够控制在10%以内;

4.本发明提供的回采方式,较单纯的全面充填嗣后充填回采方法成本低,点柱充填回采,往往充填范围较大,充填方量较多,利用小范围的混凝土围柱,可以充分减少对充填体强度的要求,减少灰砂配比,从而减低回采成本。

附图说明

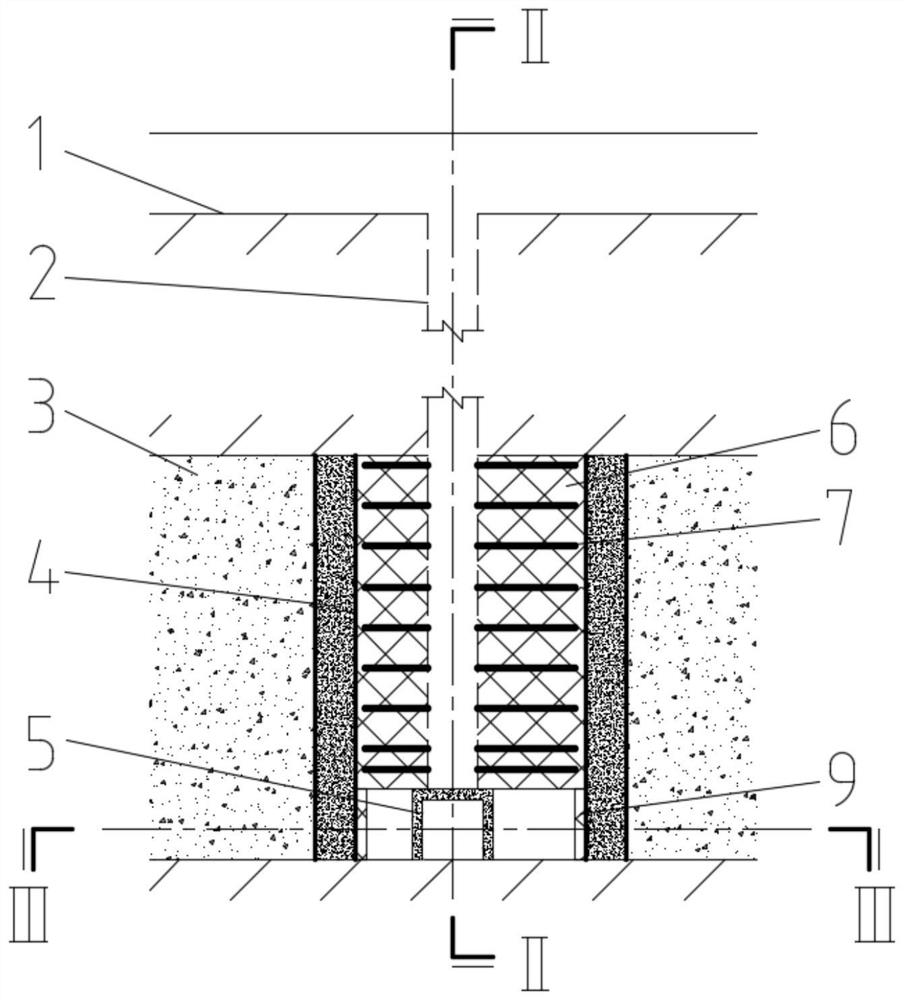

图1为本发明回采矿柱的主视图;

图2为本发明回采矿柱的左视图;

图3为本发明回采矿柱的俯视图;

图4为本发明回采矿柱的施工步骤一图;

图5为本发明回采矿柱的施工步骤二图;

图6为本发明回采矿柱的施工步骤三图;

图7为本发明回采矿柱的施工步骤四图。

图中:1、地表或上中段巷道;2、人行天井;3、充填体;4、混凝土围柱;5、人工混凝土假巷;6、矿体;7、水平炮孔;8、点柱;9、护壁;10、围岩;11、拉底巷;12、反井钻机;13、反井钻机钻杆。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

本发明提供一种地下矿山高大点柱的围柱回采方法,具有提高安全性的优点,请参阅图1-图7,包括具体步骤如下:

S1,人工混凝土假巷架设:在采场回采出矿结束后,利用人工假巷技术,在矿体6搭设人工混凝土假巷5至所需要回采矿柱底部,人员、材料通过假巷对回采矿柱顶部与底部进行边脚削采,使得矿柱形态较为规整,从而得到矿体6,并在矿体6上设置围岩10,其中,人工混凝土假巷架设作用是在回采矿柱下端创造一条回收通道,为混凝土材质,采用模板成型,直墙圆弧拱断面,宽×高:3m×2.8m,混凝土厚度为300mm,混凝土强度不少于C20,其路线的选择,一方面要尽可能多的回采矿柱,另一方面也要兼顾顶板安全考虑,避免在施工过程中穿过不稳定区域,影响安全施工;

S2,混凝土围柱:利用脚手架及模板,对矿体6进行处理,从而在矿体6外围形成混凝土围柱4,其中,混凝土围柱作用是:

其一:加大回采矿柱整体的横截面积,承担一部分顶板应力,控制开采过程中的顶板变形,在一定程度上保障施工作业的安全;

其二:控制爆破矿石飞溅,阻碍充填体3与矿体6接触,避免充填体3混入,其断面面积应根据回采矿柱的截面积进行确定,混凝土围柱4宽度不小于2m,混凝土强度为不小于C20;

S3,采空区嗣后充填:待混凝土围柱4养护时间达到,封闭相应采空区及人工混凝土假巷5,并通过充填体3进行空区嗣后充填处理,其中,充填体3必须大面积接顶,充填体328天强度不少于1Mpa;

S4,拉底巷施工:在充填体3达到养护时间后,利用人工混凝土假巷5在矿体6底部施工一条拉底巷11,其中,在充填体3强度达到养护要求之后,利用人工混凝土假巷5作为行人、设备通道,在矿体6底部掘进一条拉底巷11,拉底巷11为直墙圆弧拱断面,宽×高:3m×2.8m;

S5,人行通风天井施工:在地表或上中段巷道1上利用反井钻机12输出端上的反井钻机钻杆13钻入到矿体6中,从而在矿体6中施工一条人行天井2,并与拉底巷11贯通,形成通风回路,其中,在地表或上中段巷道1上利用反井钻机12输出端上的反井钻机钻杆13先行施工,并钻透拉底巷11,后挂装直径不小于2.5m以上的刀盘,进行刷扩,人行天井2形成后,根据中深孔凿岩需求,架设梯子平台,平台间隔高度为3~4m;

S6,水平中深孔穿孔:在人行天井2内架设凿岩平台,从而在矿体6中形成水平炮孔7,其中,在人行天井2内进行施工时,孔径、排距、孔底穿孔参数,视矿岩情况进行调整确定,钻孔直径为65mm,排距为1.4m,孔底距为1.8~2.2m;

S7,拉底扩刷:水平炮孔7施工结束后,在对拉底巷11进行扩刷的同时,留设必要的点柱8,并在点柱8内施工相应炮孔,留待后期爆破回采使用,其中,在对拉底巷11进行扩刷后,在混凝土围柱4的底端上设置护壁9,且在采场内留设直径不小于4m圆形或方形点柱8,点柱8间隔距离应根据矿石稳固程度进行调整确定,同时,对留设的点柱8进行浅孔钻机浅孔穿孔施工(暂不进行崩矿处理,待回采时一次性爆破回采);

S8,爆破回采出矿:综上,采切施工结束后,开始实施爆破回采,首次爆破回采,应包括点柱8内的炮孔及水平炮孔7,爆破结束后,采场应闲置一段72h以上时间进行地压观察,待无明显现象后,再利用遥控铲运机进行出矿,出空后,作业人员利用人行天井2,进行装药后再次进行爆破回采工作,当补偿空间足够时,一次爆破排数应尽可能多放;

人员通过人行天井2由地表或上中段巷道1进入装药作业区域之前,要先对空气情况进行监测,监测合格后,系好安全带安全措施,并对天井浮石及平台进行捡撬与检查,待一切合格后,开始装药作业;

条件允许的情况下,可采用人行电梯或稳车,进行辅助施工。

虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

- 一种地下矿山高大点柱的围柱回采方法

- 一种地下矿山采空区遗留间柱的回采方法