一种PVC发泡地板的制备模具及制备方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于地板制造技术领域,尤其涉及一种PVC发泡地板的制备方法及制备模具。

背景技术

木塑发泡地板具有强、刚、稳三大优点,免检疫、免热处理、免熏蒸处理,并具有防虫蛀、防白蚁、防水、防潮、隔热的特性,避免了传统木质的开裂、腐烂、虫蛀、结疤、色差和塑料材料的高温蠕变、低温冷脆等缺点,可锯、刨、钉,有良好的机械性能,有各种花纹、色彩,是理想新型材料。

申请号为CN201010208989.7的中国发明专利申请文件,公布了一种聚苯乙烯仿木型材的制备方法,配制表层材料和芯层材料,把表层材料和芯层材料分别投入到辅助挤出机和主要挤出机中,两台挤出机共挤到一个模具中,在模具中融为一体,其中表层材料包覆在芯层材料的表面。

申请号为CN201410184409.3的中国发明专利申请文件,公布了一种塑木复合新材料的共挤模具,包括主挤出机和辅挤出机,所述主挤出机和辅挤出机共同连接一个共挤模具,所述共挤模具的模腔包括与主挤出机连接的主挤出腔,还包括与辅挤出机连接的辅挤出腔,所述辅挤出腔通过流道连接表层材料入口,所述主挤出腔与辅挤出腔之间的腔壁上端面低于流道壁上端面,表层材料在挤出压力作用下可以越过腔壁上端面进入主挤出腔,包覆在芯层材料外表面。

上述的模具和制备方法在生产外包覆的共挤板材的时候会存在表面不平整、存在隐性裂纹的现象,严重影响板材的使用。

发明内容

为了解决上述技术问题,本发明提供了一种PVC发泡地板的制备方法及制备模具。

本发明的技术方案如下:

一种用于生产PVC发泡地板的模具,至少包括一块芯层进料板、一块外层进料板、一块发泡板;

所述的模具设有包含供芯层料通过的主流道的发泡芯层制备组件以及包含至少一条供外层料通过的辅流道的外层制备组件;所属的主流道包括非发泡段和发泡段,所述的主流道两侧设置有突起块;所述的辅流道包括第一输入段、流延段以及包覆段,所述主流道的发泡段从所述流延段的一端伸入所述的辅流道;所述的发泡段包括非粘合区、粘合区以及设置在所述的非粘合区与粘合区之间的平滑过渡区,在物料输送的方向上,所述平滑过渡区的外壁向外偏折形成平滑过渡曲面;

所述流延段沿物料的流动方向上依次设置有环状流延段、过渡段以及成型段;所述的环状流延段为一截面为矩形环状的流道;所述的过渡段的流道外壁为四块向内的倾斜斜面;所述成型段的外壁两侧中部具有一向内的凸出结构,所述成型段内的突起块的侧面具有与所述凸出结构相配合的凹槽;在过渡段的两侧具有过渡形成所述凹槽和所述凸出结构的过渡成型部。

现有技术中,表层料在模具中流延时总是避免不了多股物料的交汇,在交汇后的多股物料并不能够很好的融合,在慢慢的固化成型时,会导致交汇处出现不平整的现象,严重影响板材的美观以及使用性能。

在本发明的上述技术方案中,通过辅流道实现将外层料包覆在带有侧面凹槽的发泡地板的上面、下面以及侧面,常规的,形成表层的辅流道一般是直的,交汇的表层物料在其间流动时会不能够很好的交融,而在本技术方案中,当设置一条辅流道时,表层物料从环状流延段的上方进入流延段,进入后,分为两股向两边流延开去,最终在流延段的下表面汇合,由于过渡段中倾斜斜面的设计,在此处汇合的物料不仅会受到相邻物料给予的力还会受到倾斜斜面给予的的力,这两股力会促使物料的融合;同时在经过平滑过渡区的时候,由于平滑过渡区的外壁向外偏折使得过渡段的流道腔再次缩小,此处再次受到一次挤压的力能够再次使得交汇处的物料进一步融合,因此通过本技术方案生产的板材表皮表面平整,且不会存在隐性裂纹;需要指出的是,本发明中所指的隐性裂纹并不是肉眼可见的裂纹,而是指的板材在实际应用中而渐渐出现的裂纹,该裂纹会破坏板材表皮的完整性,使得板材表层结构被破坏。

作为本发明上述技术方案地优选,所述的第一输入段与所述的流延段通过第一分散段连接。

作为本发明上述技术方案地优选,所述第一分散段在表层料输送的横向上包括位于两侧的竖直输入区以及位于中间的水平输入区,所述表层料经过所述水平输入区进入所述的流延段的平流延腔,所述表层料经过所述竖直输入区进入所述的流延段的竖流延腔。

作为本发明上述技术方案地优选,所述的外层制备组件还包括次辅流道。

作为本发明上述技术方案地优选,所述的次辅流道包括第二输入段、所述流延段以及所述包覆段。

作为本发明上述技术方案地优选,所述的第二输入段与所述的流延段通过第二分散段连接。

作为本发明上述技术方案地优选,所述第二分散段在表层料输送的横向上包括位于两侧的竖直输入区以及位于中间的水平输入区,所述表层料经过所述水平输入区进入所述的流延段的平流延腔,所述表层料经过所述竖直输入区进入所述的流延段的竖流延腔。

本发明还提供了一种PVC发泡地板的制备方法,使用上述用于生产PVC发泡地板的模具,包括以下步骤:

S1、称取PVC、碳酸钙、木粉、竹炭纤维、发泡剂以及加工助剂混匀配成发泡料;

S2、称取ASA、色母、助剂混匀配成表层料;

S3、通过第一挤出机将发泡料熔融挤出至共挤模具的发泡段发泡,然后通过至少一台第二挤出机将表层料熔融挤出至共挤模具的挤出段与经发泡的发泡料一起共挤形成热熔态板材;

S4、将所述热熔态板材依次通过第一冷却装置以及第二冷却装置冷却定型,得到地板板材,所述第一冷却装置的温度为60~70℃,所述第二冷却装置的温度为20~25℃;

S5、将所述地板板材输送到分切装置切割得到发泡地板。

作为本发明上述技术方案地优选,在S4中,需预先对冷却装置预冷。

在本技术方案中,选用模具结构合理,生产的地板表面平整、且无隐性裂纹;且通过将在发泡模具出口设置具有不同温度的冷却装置,使得产品在冷却时芯层的冷却初期冷却速率更缓,避免了内芯骤冷而导致部分区域芯层出现些微凹陷,使得板材表面出现不平的现象。

综上所述,本发明的有益效果为:

1、本发明通过在模具的过渡段中设置一倾斜斜面以及一平滑过渡区,使得表层料在流延时多股物料在汇合后能够在两次的挤压作用下能够更好的融合,成型后表面平整、无隐性裂纹;

2、通过分散段的设置使得物料在流延时能够更好的分散到环形的流延段内,成型后表面更平整;

3、本发明通过多段控温冷却,使得产品在冷却时芯层的冷却初期冷却速率更缓,避免了内芯骤冷而导致部分区域芯层出现些微凹陷,使得板材表面出现不平的现象。

附图说明

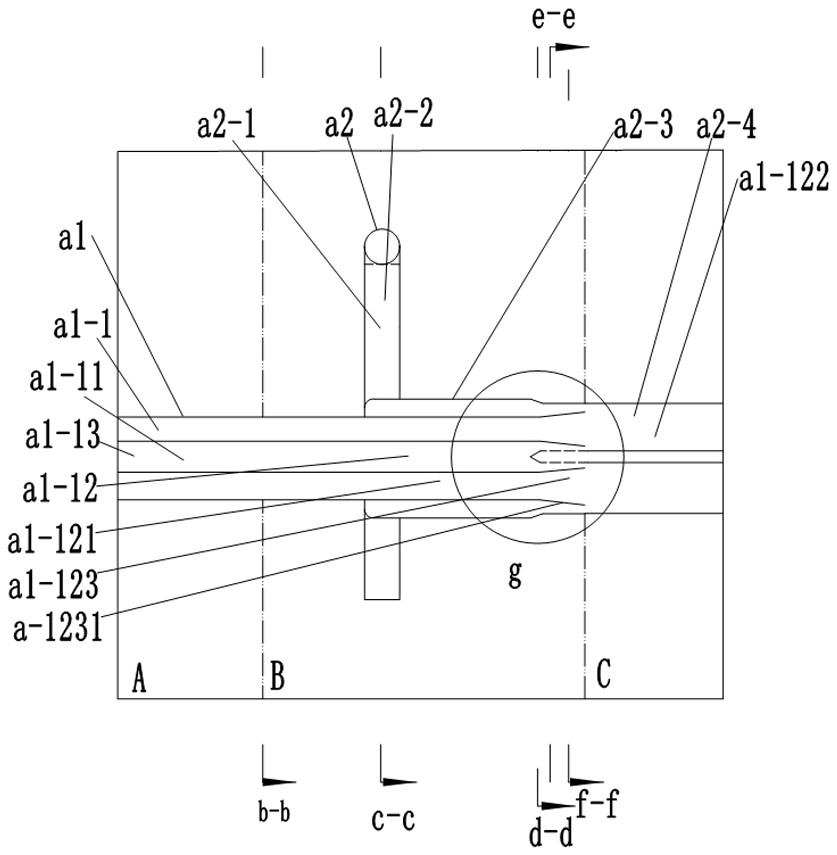

图1为实施例1中的模具示意图;

图2为图1中g处的放大图;

图3为图1中b-b处截面图;

图4为图1中c-c处截面图;

图5为图1中d-d处截面图;

图6为图1中e-e处截面图;

图7为图1中f-f处截面图;

图中,A-块芯层进料板、B-块外层进料板、C-块发泡板、a1-1-主流道、a1-发泡芯层制备组件、a2-1-辅流道、a2-外层制备组件、a1-11-非发泡段、a1-12-发泡段、a1-13-突起块、a2-2-第一输入段、a2-3-流延段、a2-4-包覆段、a1-121-非粘合区、a1-122-粘合区、a1-123-平滑过渡区、a1-1231-平滑过渡曲面、a2-31-环状流延段、a2-32-过渡段、a2-33-成型段、a2-321-倾斜斜面、a2-331-凸出结构、a2-332-凹槽、a2-322-过渡成型部、a2-6-第一分散段、a2-61-竖直输入区、a2-62-水平输入区、a2-1’-次辅流道、a2-5-第二输入段、a2-6’-第二分散段。

具体实施方式

以下结合附图对本发明进行进一步的解释说明。

本具体实施方式仅仅是对本发明的解释,并不是对本发明的限制,本领域技术人员在阅读了本发明的说明书之后所做的任何改变,只要在权利要求书的范围内,都将受到专利法的保护。

实施例1

如图1~7,一种用于生产PVC发泡地板的模具,至少包括一块芯层进料板A、一块外层进料板B、一块发泡板C;

所述的模具设有包含供芯层料通过的主流道a1-1的发泡芯层制备组件a1以及包含两条供外层料通过的辅流道a2-1的外层制备组件a2;所属的主流道a1-1包括非发泡段a1-11和发泡段a1-12,所述的主流道a1-1两侧设置有突起块a1-13;所述的辅流道a2-1包括第一输入段a2-2、流延段a2-3以及包覆段a2-4,所述主流道a1-1的发泡段a1-12从所述流延段a2-3的一端伸入所述的辅流道a2-1;所述的发泡段a1-12包括非粘合区a1-121、粘合区a1-122以及设置在所述的非粘合区a1-121与粘合区a1-122之间的平滑过渡区a1-123,在物料输送的方向上,所述平滑过渡区a1-123的外壁内侧具有一平滑过渡曲面a1-1231,所述的平滑过渡曲面a1-1231的一端与所述非粘合区a1-121的内侧面相接、另一端与所述平滑过渡区a1-123的外壁外侧面相接;

所述流延段a2-3沿物料的流动方向上依次设置有环状流延段a2-31、过渡段a2-32以及成型段a2-33;所述的环状流延段a2-31为一截面为矩形环状的流道;所述的过渡段a2-32的流道外壁为四块向内的倾斜斜面a2-321;所述成型段a2-33的外壁两侧中部具有一向内的凸出结构a2-331,所述成型段a2-33内的突起块a1-13的侧面具有与所述凸出结构a2-331相配合的凹槽a2-332;在过渡段a2-32的两侧具有过渡形成所述凹槽a2-332和所述凸出结构a2-331的过渡成型部a2-322。

在本实施例的模具中,如图3,包括输入上表层物料的辅流道a2-1以及输入下表层物料的次辅流道a2-1’,所述的第一输入段a2-2与所述的流延段a2-3通过第一分散段a2-6连接;所述第一分散段a2-6在表层料输送的横向上包括位于两侧的竖直输入区a2-61以及位于中间的水平输入区a2-62,所述表层料经过所述水平输入区a2-62进入所述的流延段a2-3的平流延腔,所述表层料经过所述竖直输入区a2-61进入所述的流延段a2-3的竖流延腔;所述的外层制备组件a2还包括次辅流道a2-1’;所述的次辅流道a2-1’包括第二输入段a2-5、所述流延段a2-3以及所述包覆段a2-4;所述的第二输入段a2-5与所述的流延段a2-3通过第二分散段a2-6’连接;所述第二分散段a2-6’在表层料输送的横向上包括位于两侧的竖直输入区a2-61以及位于中间的水平输入区a2-62,所述表层料经过所述水平输入区a2-62进入所述的流延段a2-3的平流延腔,所述表层料经过所述竖直输入区a2-61进入所述的流延段a2-3的竖流延腔。

在本模具中,如图1和图4,所述的过渡成型部a2-322包括由两侧倾斜斜面a2-321向内延伸形成的凸起,该凸起包括两个侧面以及一个底边与凸出结构a2-331的顶面相连接的三角形斜面,该三角形斜面上述底边所对的顶点与环状流延段a2-31的外壁相连;过渡成型部a2-322还包括由过渡段a2-32的内壁向主流道a1-1方向延伸形成的类梯形凹陷,该类梯形凹陷具有两个导向侧面,该导向侧面可以使表层料汇集进入凹槽a2-332中,该类梯形凹陷的更内层的一端直接与凹槽a2-332对接。

本模具在非粘合区a1-121与粘合区a1-122之间设置了一个平滑过渡区a1-1231,非粘合区a1-121的的内部尺寸是较板材的芯层略小的,经过平滑过渡区a1-1231对发泡芯层的引导,发泡芯层在平滑过渡区a1-1231再次略微膨胀而与表层贴合,贴合效果好,避免了芯层的在粘合区a1-122发生膨胀造成成品板材的鼓包。

一种PVC发泡地板的制备方法,使用上述用于生产PVC发泡地板的模具,包括以下步骤:

S1、称取PVC、碳酸钙、木粉、竹炭纤维、发泡剂以及加工助剂混匀配成发泡料;

S2、称取ASA、色母、助剂混匀配成表层料;

S3、通过第一挤出机将发泡料熔融挤出至共挤模具的发泡段发泡,然后通过至少一台第二挤出机将表层料熔融挤出至共挤模具的挤出段与经发泡的发泡料一起共挤形成热熔态板材;

S4、将第一冷却装置与第二冷却装置预冷,然后将所述热熔态板材依次通过第一冷却装置以及第二冷却装置冷却定型,得到地板板材,所述第一冷却装置的温度为60~70℃,所述第二冷却装置的温度为20~25℃;

S5、将所述地板板材输送到分切装置切割得到发泡地板。

在本实施例中,发泡料中各组分的含量为30%~50%重量份PVC、40%~60%重量份碳酸钙、5%~8%重量份木粉、5%~10%重量份竹炭纤维、10%~12%重量份发泡剂以及10%~20%重量份加工助剂,其中加工助剂包括润滑剂、稳定剂、抗氧化剂以及发泡助剂;表层料包括85%~90%重量份ASA、3%~5%重量份色母、5~10%重量份助剂,其中助剂包括润滑剂、稳定剂、抗氧化剂、增塑剂、光屏蔽剂以及着色剂。

实施例2

一种用于生产PVC发泡地板的模具,至少包括一块芯层进料板A、一块外层进料板B、一块发泡板C;

所述的模具设有包含供芯层料通过的主流道a1-1的发泡芯层制备组件a1以及包含一条供外层料通过的辅流道a2-1的外层制备组件a2;所属的主流道a1-1包括非发泡段a1-11和发泡段a1-12,所述的主流道a1-1两侧设置有突起块a1-13;所述的辅流道a2-1包括第一输入段a2-2、流延段a2-3以及包覆段a2-4,所述主流道a1-1的发泡段a1-12从所述流延段a2-3的一端伸入所述的辅流道a2-1;所述的发泡段a1-12包括非粘合区a1-121、粘合区a1-122以及设置在所述的非粘合区a1-121与粘合区a1-122之间的平滑过渡区a1-123,在物料输送的方向上,所述平滑过渡区a1-123的外壁内侧具有一平滑过渡曲面a1-1231,所述的平滑过渡曲面a1-1231的一端与所述非粘合区a1-121的内侧面相接、另一端与所述平滑过渡区a1-123的外壁外侧面相接;

所述流延段a2-3沿物料的流动方向上依次设置有环状流延段a2-31、过渡段a2-32以及成型段a2-33;所述的环状流延段a2-31为一截面为矩形环状的流道;所述的过渡段a2-32的流道外壁为四块向内的倾斜斜面a2-321;所述成型段a2-33的外壁两侧中部具有一向内的凸出结构a2-331,所述成型段a2-33内的突起块a1-13的侧面具有与所述凸出结构a2-331相配合的凹槽a2-332;在过渡段a2-32的两侧具有过渡形成所述凹槽a2-332和所述凸出结构a2-331的过渡成型部a2-322。

所述的第一输入段a2-2与所述的流延段a2-3通过第一分散段a2-6连接;所述第一分散段a2-6在表层料输送的横向上包括位于两侧的竖直输入区a2-61以及位于中间的水平输入区a2-62,所述表层料经过所述水平输入区a2-62进入所述的流延段a2-3的平流延腔,所述表层料经过所述竖直输入区a2-61进入所述的流延段a2-3的竖流延腔。

本模具在非粘合区a1-121与粘合区a1-122之间设置了一个平滑过渡区,该平滑过渡区对发泡芯层的发泡具有一定的引导作用,能够将即将进入粘合区的芯层的发泡过程约束,该平滑过渡区外壁内侧设置了一个平滑过渡曲面,该平滑过渡曲面可以对芯层的发泡进行一定的限制,其次可以将芯层导引到芯层与外层相接的地方使两者完成贴合

一种PVC发泡地板的制备方法,使用上述用于生产PVC发泡地板的模具,包括以下步骤:

S1、称取PVC、碳酸钙、木粉、竹炭纤维、发泡剂以及加工助剂混匀配成发泡料;

S2、称取ASA、色母、助剂混匀配成表层料;

S3、通过第一挤出机将发泡料熔融挤出至共挤模具的发泡段发泡,然后通过至少一台第二挤出机将表层料熔融挤出至共挤模具的挤出段与经发泡的发泡料一起共挤形成热熔态板材;

S4、将第一冷却装置与第二冷却装置预冷,然后将所述热熔态板材依次通过第一冷却装置以及第二冷却装置冷却定型,得到地板板材,所述第一冷却装置的温度为60~70℃,所述第二冷却装置的温度为20~25℃;

S5、将所述地板板材输送到分切装置切割得到发泡地板。

在本实施例中,发泡料中各组分的含量为30%~50%重量份PVC、40%~60%重量份碳酸钙、5%~8%重量份木粉、5%~10%重量份竹炭纤维、10%~12%重量份发泡剂以及10%~20%重量份加工助剂,其中加工助剂包括润滑剂、稳定剂、抗氧化剂以及发泡助剂;表层料包括85%~90%重量份ASA、3%~5%重量份色母、5~10%重量份助剂,其中助剂包括润滑剂、稳定剂、抗氧化剂、增塑剂、光屏蔽剂以及着色剂。

- 一种PVC发泡地板的制备模具及制备方法

- 一种PVC填充料、PVC发泡建筑模板的制备方法及PVC填充料、PVC发泡建筑模板