一种高柔性高导热超薄硅胶膜及其制备方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及导热材料技术领域,具体涉及一种高柔性高导热超薄硅胶膜及其制备方法。

背景技术

电子元器件广泛应用于互联网、通信领域。长时间使用,易造成电子元器件表面温度增高使电子元器件性能受限或者永久性毁坏。因此,需要提高电子元器件表面的散热问题。

导热硅胶膜是一种富有弹性的导热界面材料。通过充填热源与散热介质之间的空隙,把热源散发的热量定向导流至散热介质从而起到高效散热、减震、保证电子元器件稳定运行等目的。因此导热垫片及导热膜被大量应用于功率晶体管、LED、闸流晶体管、PCB盖板、整流器、变压器、手机主板等领域。

由于电子元器件十分精密且易被击穿,这就要求导热硅胶膜必须具有绝缘、阻燃、高导热、低热阻等特性。传统导热填料主要有金属填料(Al、Cu、Ag等),无机非金属填料(Si,AlN,C粉等)、金属氧化物填料(Al

中国专利申请CN103333502A公开了一种超薄导热硅胶片及其制备方法,其组分比例如下:乙烯基封端的二甲基硅油100份、氢基硅油0.5~2.0份、导热粉体:200~500份、抑制剂:0.1~0.3份、催化剂:0.2~0.6份。其制备方法包含以下步骤:将上述组分混合后使用高速分散机或在行星搅拌机中加装高速分散盘的方法进行高速分散,分散的线速度不小于10m/s;分散均匀的加料,经压延的厚度可低至0.1mm以下,精度至少±0.02mm的精密压延机压延;随后再加热硫化即可成为要求厚度的导热硅胶片。该申请所述导热硅胶片厚度在0.1~0.2mm。

中国专利申请CN103436018A公开了一种高韧性超薄导热硅胶垫片及其制备方法,由按重量份计的以下原料制备而成:甲基乙烯基硅橡胶5-30份;乙烯基硅油10-50份;二甲基硅油10-100份;MQ硅树脂1-20份;改性氧化铝颗粒300-1000份;硅胶补强剂1-10份;含氢硅油1-8份;催化剂0.5-5份。该材料以有机硅树脂为基体材料,以氧化铝为导热填充材料,通过基体的改进和处理和对导热粉体的处理,制备出一种具有高韧性并且具有较高导热系数的导热硅胶。所述导热硅胶导热系数为2.0W以上,厚度为0.1mm,拉伸强度为1.0MPa。

中国专利申请CN103333502A公开了一种超薄导热硅胶片及其制备方法,其组分比例如下:乙烯基封端的二甲基硅油100份、氢基硅油0.5~2.0份、导热粉体:200~500份、抑制剂:0.1~0.3份、催化剂:0.2~0.6份。其制备方法包含以下步骤:将上述组分混合后使用高速分散机或在行星搅拌机中加装高速分散盘的方法进行高速分散,分散的线速度不小于10m/s;分散均匀的加料,经压延的厚度可低至0.1mm以下,精度至少±0.02mm的精密压延机压延;随后再加热硫化即可成为要求厚度的导热硅胶片。该申请导热硅胶片厚度在0.1~0.2mm。

中国专利申请CN110577661A公开了一种硅胶膜、导热硅胶片及其制备方法。所述硅胶膜的制备方法:在离型膜上涂布硅胶液后,固化而成;离型膜为双面离型的膜,且两个表面的离型力不同,分别为重离型面和轻离型面;轻离型面的离型力1-25g/inch,重离型面的离型力为30-150g/inch;硅胶液涂布于离型膜的重离型面,并且主要由以下成分制成:按重量份计,乙烯基硅油100份,硅树脂1-15份,白炭黑1-15份,含氢硅油2-15份,乙酸乙酯50-200份,铂金催化剂0.1-0.5份,抑制剂0.02-0.2份。该申请所述硅胶膜可用作导热硅胶片的硬化层,并且使用简单,将硅胶垫与硅胶膜相粘即可,避免了涂布带来的质量缺陷以及工艺缺陷。

目前,仍需要柔性更高、导热性更高的硅胶膜。

发明内容

本发明主要目的在于提供一种高柔性高导热超薄硅胶膜及其制备方法,本发明所述硅胶膜厚度可控制在0.1mm以下,导热系数可达4.1W/m.k,柔韧性高。

为实现上述目的,本发明采用以下技术方案:

本发明提供一种高柔性高导热超薄硅胶膜,其包括载体膜、导热层和保护膜;所述导热层包含以下重量份的原料:乙烯基硅油30~70份、含氢硅油10~20份、改性导热粉体800-1300份、催化剂0.2~0.5份、阻燃剂5~10份、有机溶剂10-15份;所述改性导热粉体由氮化硼粉末和氧化铝粉末经偶联剂醇溶液改性得到;所述氮化硼粉末为片状六方氮化硼粉末;氧化铝粉末为球形α-氧化铝粉末。导热粉体选用氮化硼粉末与氧化铝粉末进行复配,并进行改性后可以显著提高硅胶膜的导热性能。

进一步地,氮化硼粉末与氧化铝粉末的质量比为5~8:3~5。

进一步地,偶联剂包括γ-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-丙基三甲氧基硅烷、N-β-γ=氨丙基甲基二甲基硅烷、A171的一种或几种;所述偶联剂醇溶液中,偶联剂质量分数为90-95%。使用偶联剂对导热粉体进行改性处理,提高导热粉体在有机硅体系中填充量及浆料流动性。

进一步地,含氢硅油由含氢量为0.1%硅油与含氢量为1.6%硅油按质量比1~2:1混合得到。利用所述含氢硅油能够有效控制导热硅胶膜的力学性能,使导热硅胶膜具备高柔性。

进一步地,载体膜为PET离型膜,保护膜为低离型力PET离型膜。

本发明还提供以上所述高柔性高导热超薄硅胶膜的制备方法,包括以下步骤:

将乙烯基硅油、含氢硅油、有机溶剂、改性导热粉体、催化剂、阻燃剂按比例混合,800~1200r/min搅拌10-20min后真空消泡30-60min,得导热浆料;

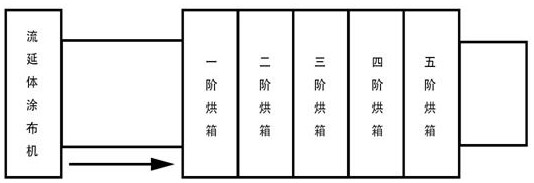

采用流延涂布法将导热浆料涂布在载体膜上,形成导热层,涂布速度2-3m/min,涂布厚度0.08-0.15mm;导热层上贴覆保护膜;按40-60℃、65-135℃、110-140℃、60-90℃、25-50℃温度段进行固化。该方法可精确调控膜厚度,缩短硫化时间。

进一步地,每个温度段固化2-5min。

与现有技术相比,本发明具有以下优势:

本发明所述硅胶膜具有高导热性,导热系数可达4.1W/m.k;具有高柔性,可实现180°弯折不断裂。

采用本发明所述方法可将硅胶膜的厚度控制在0.06-0.1mm,同时大幅缩短硫化时间。

附图说明

图1为本发明所述高柔性高导热超薄硅胶膜制备方法中流延涂布过程示意图;

图2为本发明所述高柔性高导热超薄硅胶膜结构示意图。

图中,1.保护膜,2.导热层,3.载体膜。

具体实施方式

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作和/或它们的组合。

为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

实施例1

将3份硅烷偶联剂(由γ-氨丙基三乙氧基硅烷和γ-丙基三甲氧基硅烷按质量比例1:1混合组成)加入乙醇制备质量浓度为95%偶联剂醇溶液。然后将片状六方氮化硼粉末500份和α-氧化铝粉末300份加入所得偶联剂醇溶液中混合搅拌10min,烘干后得改性导热体粉末。将所得改性导热体粉末同乙烯基硅油70份、含氢硅油10份(由含氢量为0.1%硅油与含氢量为1.6%的硅油按质量比1:1混合组成)、铂金催化剂(1000ppm)0.5份、氢氧化镁10份混合,1200r/min搅拌20min,以避免过多气泡产生,真空消泡30min,得导热浆料。将所得导热浆料通过流延涂布工艺(如图1所示)均匀涂布于载体PET离型膜上,形成导热层,涂布速度3m/min,涂布厚度0.15mm,在导热层上贴覆低离型力PET离型膜;在40℃、65℃、110℃、90℃、25℃温度条件下分别固化2min、2min、3min、2min、5min制备得到高柔性高导热超薄硅胶膜(如图2所示)。

所得硅胶膜导热系数为2.6W/m.k,厚度为0.1mm,不导电,弯折180°不断裂。

实施例2

将5份硅烷偶联剂(由γ-氨丙基三乙氧基硅烷和N-β-γ=氨丙基甲基二甲基硅烷按质量比例1:1混合组成)加入乙醇制备质量浓度为95%偶联剂醇溶液。然后将片状六方氮化硼粉末700份和α-氧化铝粉末400份加入所得偶联剂醇溶液中混合搅拌10分钟,烘干后得到改性导热体粉末。将所得改性导热体粉末同乙烯基硅油50份、含氢硅油15份(由含氢量为0.1%硅油与含氢量为1.6%的硅油按质量比2:1混合组成)、铂金催化剂(5000ppm)0.4份、氢氧化铝5份混合,800r/min搅拌10min,以避免过多气泡产生,真空消泡30min,得导热浆料。将所得导热浆料通过流延涂布均匀涂布于载体PET离型膜,形成导热层,涂布速度2m/min,涂布厚度0.08mm,在导热层上贴覆低离型力PET离型膜;在60℃、135℃、140℃、60℃、50℃温度条件下分别固化3min、2min、4min、2min、5min制备得到高柔性高导热超薄硅胶膜。

所得硅胶膜导热系数为3.3W/m.k,厚度0.06mm,不导电,弯折180°不断裂。

实施例3

将3份硅烷偶联剂(由A-171和γ-丙基三甲氧基硅烷按质量比例1:1混合组成)加入乙醇制备质量浓度为95%偶联剂醇溶液。然后将片状六方氮化硼粉末800份和α-氧化铝粉末500份加入所得偶联剂醇溶液中混合搅拌10分钟,烘干后得到改性导热体粉末。将所得改性导热体粉末同乙烯基硅油30份、含氢硅油20份(由含氢量为0.1%硅油与含氢量为1.6%的硅油按质量比2:1混合组成)、铂金催化剂(5000ppm)0.2份、氢氧化铝7份混合,800r/min搅拌20min,以避免过多气泡产生,真空消泡30min,得导热浆料。将所得导热浆料通过流延涂布均匀涂布于载体PET离型膜,形成导热层,涂布速度2.5m/min,涂布厚度0.1mm,在导热层上贴覆低离型力PET离型膜;在50℃、85℃、130℃、70℃、45℃温度条件下分别固化3min、2min、4min、5min、5min制备得到高柔性高导热超薄硅胶膜。

所得硅胶膜导热系数为4.1W/m.k,厚度0.08mm,不导电,弯折180°不断裂。

实施例4

将6份硅烷偶联剂(由γ-丙基三甲氧基硅烷和γ-缩水甘油醚氧丙基三甲氧基硅烷按质量比例1:1混合组成)加入乙醇制备质量浓度为95%偶联剂醇溶液。然后将片状六方氮化硼粉末650份和α-氧化铝粉末450份加入所得偶联剂醇溶液中混合搅拌10分钟,烘干后得到改性导热体粉末。将所得改性导热体粉末同乙烯基硅油40份、含氢硅油16份(由含氢量为0.1%硅油与含氢量为1.6%的硅油按质量比1:1混合组成)、铂金催化剂(5000ppm)0.3份、氢氧化铝10份混合,1000r/min搅拌15min,以避免过多气泡产生,真空消泡30min,得导热浆料。将所得导热浆料通过流延涂布均匀涂布于载体PET离型膜,形成导热层,涂布速度2.3m/min,涂布厚度0.12mm,在导热层上贴覆低离型力PET离型膜;在45℃、90℃、130℃、70℃、40℃温度条件下分别固化3min、2min、3min、4min、5min制备得到高柔性高导热超薄硅胶膜。

所得硅胶膜导热系数为3.8W/m.k,厚度0.09mm,不导电,弯折180°不断裂。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 一种高柔性高导热超薄硅胶膜及其制备方法

- 黑色高反射高导热抗PID的EVA封装胶膜及其制备方法和应用