一种锡硫化铋/石墨相氮化碳复合光催化剂的制备方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及一种锡硫化铋/石墨相氮化碳复合光催化剂的制备方法,属于光催化剂技术领域,具体涉及原位生长型锡离子掺杂硫化铋/氮化碳复合材料的制备及其在苯酚类有机污染物降解中的应用。

背景技术

环境污染问题是长期困扰人类生存发展的一大难题,在生产生活中释放到水资源和空气中的有害污染物应在对生物造成危害前进行处理。在过去的几十年里,基于半导体的光催化技术作为一种理想的候选技术,在解决环境污染方面表现出显着的优势。因此,迫切需要开发具有高光催化活性的光催化剂以获得工业应用。在研究的半导体光催化剂中,g-C

铋基半导体具有可见光响应特性、化学惰性,而且无毒、可用量大,因此备受人们关注。铋基半导体的价带由Bi 6s和O 2p的混合轨道组成,良好分散的Bi 6s轨道导致带隙缩小并增强了光生电荷载流子的传输。据观察,铋基半导体通常具有约3.0 eV的带隙,因此,几乎所有的铋基半导体都可以被用作可见光响应光催化剂。

本专利选取了Sn

发明内容

本发明针对以上g-C

本发明通过以下技术方案实现:

1. 一种锡硫化铋/石墨相氮化碳复合光催化剂的制备方法,包括步骤如下:

(1)煅烧法制备石墨相氮化碳粉末

将质量比为7.5:1.5:0.1的氯化钾、三聚氰胺、氯化铵置于带盖的坩埚中,以5~10℃/min的升温速率加热至500~600℃,并保持4~6 h;冷却至室温后将获得的产物充分研磨,并分别用超声水和无水乙醇多次滤洗后转移至瓷舟中,在300~500℃下煅烧2~4 h;得到黄色的石墨相氮化碳粉末;

(2)掺锡硫化铋/石墨相氮化碳复合光催化剂前体的制备

分别将五水硝酸铋、五水氯化锡和硫代乙酰胺溶解在10~30 mL乙二醇中,室温下充分搅拌直至完全溶解,分别记作硝酸铋液、氯化锡液、硫代乙酰胺液;向硝酸铋液中加入煅烧法制备的石墨相氮化碳粉末,室温下持续搅拌使其分散均匀,记作A液;随后向A液中加入氯化锡液,室温下搅拌60~90 min获得均匀的悬浮液,记作B液;然后向B液中加入硫代乙酰胺液,室温下搅拌60~90 min获得均匀的悬浮液,记作C液;所述五水硝酸铋、五水氯化锡和硫代乙酰胺,其摩尔比为1:1:2~4;所述五水硝酸铋、五水氯化锡、硫代乙酰胺与石墨相氮化碳,其摩尔比为1:1:2~4:0.25~1;

(3)掺锡硫化铋/石墨相氮化碳复合光催化剂的制备

将C液置于聚四氟乙烯内衬的高压反应釜中,然后将反应釜置于鼓风干燥箱中,加热持续反应,反应温度为120~180℃,反应时间为15~21 h;反应完成后反应釜冷却至室温,取出样品,依次用去离子水、无水乙醇各清洗3~5次,在温度为30~60℃条件下烘干16~48 h,随后研磨,得到掺锡硫化铋/石墨相氮化碳复合光催化剂;

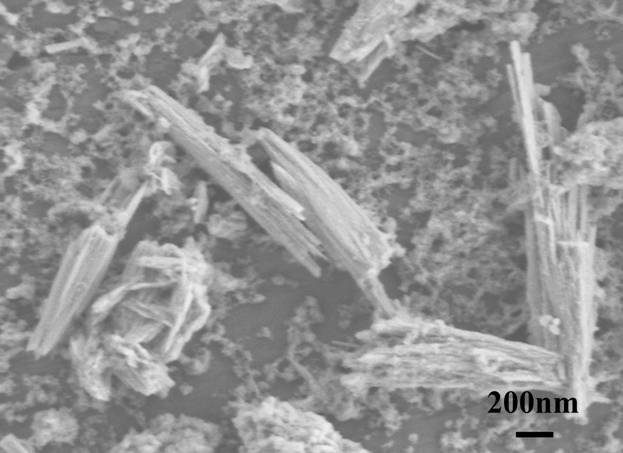

所述锡硫化铋/石墨相氮化碳复合光催化剂,锡硫化铋均匀分散在石墨相氮化碳的表面,所述石墨相氮化碳存在方式为堆叠的光滑薄片状,Sn

2. 所述的制备方法制备的锡硫化铋/石墨相氮化碳复合光催化剂用于降解有机污染物的应用,步骤如下:

采用300 W氙灯模拟太阳光,并装有420 nm的滤光片获得模拟可见光;向100 mL、浓度为150 mg/L的 2,4-二氯苯酚溶液中加入100 mg光催化剂,在模拟可见光照射下,光降解反应150 min,来评估光催化剂的催化性能。

本发明的优点及效果:

1. 本发明制备了一种锡硫化铋/石墨相氮化碳复合光催化剂,此方法具有制备过程简单、反应物廉价、产量大、绿色环保等优点;所述煅烧法制得的氮化碳,能得到高的比表面积和孔径分布均匀的石墨相氮化碳纳米薄片,更有助于其他材料的复合与光生载流子的分配;利用锡硫化铋的窄带隙,宽吸收范围以及更高的电子载流子含量,可加快光生电和空穴对的分离和迁移,使得复合光催化剂具有高的稳定性和优良的光催化性能,对2,4-二氯苯酚具有高的降解能力,在光催化降解有机污染物方面有着广泛的应用前景。

2.所述的掺锡硫化铋/石墨相氮化碳复合光催化剂的制备,使用的乙二醇不仅为溶剂,而且促进硫代乙酰胺分解出的硫离子与金属离子的结合。

3. 对比了原位生长法和水热法合成掺锡硫化铋/石墨相氮化碳复合光催化剂,发现原位生长法合成的复合材料形貌规整度,产率和催化效率更高。

4. 所述的掺锡硫化铋/石墨相氮化碳复合光催化剂经分析后符合Z型异质结构的特征,是其催化效率大幅提高的主要原因。

附图说明

图1为锡硫化铋/石墨相氮化碳复合光催化剂的XRD图;

图2为锡硫化铋/石墨相氮化碳复合光催化剂的SEM图;

图3为锡硫化铋/石墨相氮化碳复合光催化剂的元素分布图总数谱图。

具体实施方式

实施例1

一种锡硫化铋/石墨相氮化碳复合光催化剂的制备方法,包括步骤如下:

(1)称取质量比为7.5:1.5:0.1的氯化钾、三聚氰胺、氯化铵,置于带盖的坩埚中,以5℃/min的升温速率加热至500℃,并保持4 h;冷却至室温后将获得的产物充分研磨,并转移至瓷舟中,以10℃/min的升温速率加热至300℃,在300℃下煅烧2 h,得到黄色的石墨相氮化碳粉末;

(2)称取1.5 g五水硝酸铋、1.5 g五水氯化锡、3 g硫代乙酰胺,分别溶解在10 mL乙二醇中,室温下充分搅拌直至完全溶解,分别记作硝酸铋液、氯化锡液、硫代乙酰胺液;向硝酸铋液中加入煅烧法制备的石墨相氮化碳粉末,室温下持续搅拌使其分散均匀,记作A液;随后向A液中加入氯化锡液,室温下搅拌60 min获得均匀的悬浮液,记作B液;然后向B液中加入硫代乙酰胺液,室温下搅拌60 min获得均匀的悬浮液,记作C液;

(3)将C液置于聚四氟乙烯内衬的高压反应釜中,然后将反应釜置于鼓风干燥箱中,加热持续反应,反应温度为120℃,反应时间为15 h;反应完成后反应釜冷却至室温,取出样品,依次用去离子水、无水乙醇各清洗3次,在温度为30℃条件下烘干16 h,随后研磨,得到掺锡硫化铋/石墨相氮化碳复合光催化剂;通过控制原料的组分比来制备不同质量百分比的复合光催化剂,以五水硝酸铋的质量作为参照,石墨相氮化碳和五水硝酸铋的质量比分别为25、50、75、100 wt%;

(4)在模拟可见光照射下,180 min内质量比为75 wt%的复合光催化剂对2,4-二氯苯酚的去除能力最强,较复合前的硫化铋和石墨相氮化碳单组分,光催化降解率分别提高了1.75和2.76倍。

实施例2

一种锡硫化铋/石墨相氮化碳复合光催化剂的制备方法,包括步骤如下:

(1)称取质量比为7.5:1.5:0.1的氯化钾、三聚氰胺、氯化铵,置于带盖的坩埚中,以5℃/min的升温速率加热至550℃,并保持4 h;冷却至室温后将获得的产物充分研磨,并转移至瓷舟中,以10℃/min的升温速率加热至400℃,在400℃下煅烧2 h,得到黄色的石墨相氮化碳粉末;

(2)称取1.5 g五水硝酸铋、1.5 g五水氯化锡、4 g硫代乙酰胺,分别溶解在20 mL乙二醇中,室温下充分搅拌直至完全溶解,分别记作硝酸铋液、氯化锡液、硫代乙酰胺液;向硝酸铋液中加入煅烧法制备的石墨相氮化碳粉末,室温下持续搅拌使其分散均匀,记作A液;随后向A液中加入氯化锡液,室温下搅拌70 min获得均匀的悬浮液,记作B液;然后向B液中加入硫代乙酰胺液,室温下搅拌70 min获得均匀的悬浮液,记作C液;

(3)将C液置于聚四氟乙烯内衬的高压反应釜中,然后将反应釜置于鼓风干燥箱中,加热持续反应,反应温度为140℃,反应时间为17 h;反应完成后反应釜冷却至室温,取出样品,依次用去离子水、无水乙醇各清洗3次,在温度为40℃条件下烘干24 h,随后研磨,得到掺锡硫化铋/石墨相氮化碳复合光催化剂;通过控制原料的组分比来制备不同质量百分比的复合光催化剂,以五水硝酸铋的质量作为参照,石墨相氮化碳和五水硝酸铋的质量比分别为25、50、75、100 wt%;

(4)在模拟可见光照射下,180 min内质量比为75 wt%的复合光催化剂对2,4-二氯苯酚的去除能力最强,较复合前的硫化铋和石墨相氮化碳单组分,光催化降解率分别提高了2.96和3.72倍。

实施例3

一种锡硫化铋/石墨相氮化碳复合光催化剂的制备方法,包括步骤如下:

(1)称取质量比为7.5:1.5:0.1的氯化钾、三聚氰胺、氯化铵,置于带盖的坩埚中,以10℃/min的升温速率加热至550℃,并保持5 h;冷却至室温后将获得的产物充分研磨,并转移至瓷舟中,以15℃/min的升温速率加热至400℃,在400℃下煅烧3 h,得到黄色的石墨相氮化碳粉末;

(2)称取1.5 g五水硝酸铋、1.5 g五水氯化锡、5 g硫代乙酰胺,分别溶解在20 mL乙二醇中,室温下充分搅拌直至完全溶解,分别记作硝酸铋液、氯化锡液、硫代乙酰胺液;向硝酸铋液中加入煅烧法制备的石墨相氮化碳粉末,室温下持续搅拌使其分散均匀,记作A液;随后向A液中加入氯化锡液,室温下搅拌80 min获得均匀的悬浮液,记作B液;然后向B液中加入硫代乙酰胺液,室温下搅拌80 min获得均匀的悬浮液,记作C液;

(3)将C液置于聚四氟乙烯内衬的高压反应釜中,然后将反应釜置于鼓风干燥箱中,加热持续反应,反应温度为160℃,反应时间为19 h;反应完成后反应釜冷却至室温,取出样品,依次用去离子水、无水乙醇各清洗3次,在温度为50℃条件下烘干36 h,随后研磨,得到掺锡硫化铋/石墨相氮化碳复合光催化剂;通过控制原料的组分比来制备不同质量百分比的复合光催化剂,以五水硝酸铋的质量作为参照,石墨相氮化碳和五水硝酸铋的质量比分别为25、50、75、100 wt%;

(4)在模拟可见光照射下,180 min内质量比为75 wt%的复合光催化剂对2,4-二氯苯酚的去除能力最强,较复合前的硫化铋和石墨相氮化碳单组分,光催化降解率分别提高了4.25和5.33倍。

实施例4

一种锡硫化铋/石墨相氮化碳复合光催化剂的制备方法,包括步骤如下:

(1)称取质量比为7.5:1.5:0.1的氯化钾、三聚氰胺、氯化铵,置于带盖的坩埚中,以10℃/min的升温速率加热至600℃,并保持6 h;冷却至室温后将获得的产物充分研磨,并转移至瓷舟中,以20℃/min的升温速率加热至500℃,在500℃下煅烧4 h,得到黄色的石墨相氮化碳粉末;

(2)称取1.5 g五水硝酸铋、1.5 g五水氯化锡、6 g硫代乙酰胺,分别溶解在30 mL乙二醇中,称取1.5 g五水硝酸铋、1.5 g五水氯化锡、5 g硫代乙酰胺,分别溶解在20 mL乙二醇中,室温下充分搅拌直至完全溶解,分别记作硝酸铋液、氯化锡液、硫代乙酰胺液;向硝酸铋液中加入煅烧法制备的石墨相氮化碳粉末,室温下持续搅拌使其分散均匀,记作A液;随后向A液中加入氯化锡液,室温下搅拌90 min获得均匀的悬浮液,记作B液;然后向B液中加入硫代乙酰胺液,室温下搅拌90 min获得均匀的悬浮液,记作C液;

(3)将C液置于聚四氟乙烯内衬的高压反应釜中,然后将反应釜置于鼓风干燥箱中,加热持续反应,反应温度为180℃,反应时间为21 h;反应完成后反应釜冷却至室温,取出样品,依次用去离子水、无水乙醇各清洗3次,在温度为60℃条件下烘干48 h,随后研磨,得到掺锡硫化铋/石墨相氮化碳复合光催化剂;通过控制原料的组分比来制备不同质量百分比的复合光催化剂,以五水硝酸铋的质量作为参照,石墨相氮化碳和五水硝酸铋的质量比分别为25、50、75、100 wt%;

(4)在模拟可见光照射下,180 min内质量比为75 wt%的复合光催化剂对2,4-二氯苯酚的去除能力最强,较复合前的硫化铋和石墨相氮化碳单组分,光催化降解率分别提高了4.25和5.33倍。

- 一种锡硫化铋/石墨相氮化碳复合光催化剂的制备方法

- 一种钨酸亚锡掺杂二维石墨相氮化碳复合光催化剂的制备方法