一种具有定位槽的硅光芯片及其加工方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及半导体生产技术领域,尤其涉及一种具有定位槽的硅光芯片及其加工方法。

背景技术

近年来,随着物联网、大数据等应用的快速发展,全球数据流量呈快速增长态势,对传输的需求也逐渐提升。随着高速光模块在数据中心的大量运用,传统III-V族半导体的光芯片将面临并行传输、III-V族磊晶成本高昂等问题。在此背景下,硅光子技术应运而生,成为III-V族半导体之外的一大选择。硅光技术下的光模块基于CMOS制造工艺,在硅基底上利用蚀刻工艺可以快速加工大规模波导器件,利用外延生长等加工工艺,能够制备调制器、接收器等关键器件,最终实现将调制器、接收器以及无源光学器件等集成,其具有集成度高、成本低及传输性能更优的特点。各种光集成器件从实验室走向实用生产的关键还是在于实现波导与光纤的耦合,然而CMOS工艺加工出来的原始硅光芯片,端面通常不能直接和光纤进行耦合,其主要原因是波导区域和芯片边缘有一定距离,需要去掉多余部分的硅基底才能使用。为了减小硅光芯片波导和芯片边缘的距离,实现波导和光纤的端面耦合,最常用的办法就是机械研磨和化学机械抛磨(CMP),但也存在诸多问题,如成本高,难以大规模量产,抛光液容易渗进芯片表面导致腐蚀和污染,更易出现波导崩塌或者裂痕现象。近几年,随着激光技术的发展,激光隐形切割逐渐成为了芯片制作领域的研究热点。激光隐形切割为非接触式加工过程,其不仅切割精度高、效率高,而且可以避免对波导器件表面造成损伤,大幅提升硅光芯片生产制造的质量和效率。

IBM公司基于光纤阵列的耦合封装方案原理图如图1所示,其中光纤阵列与光纤接头相连,硅光芯片上表面处刻蚀V型槽阵列,用于放置光纤阵列。图1中光纤阵列上方的小长方体是聚合物盖,因为光纤阵列不方便被吸头吸取,所以追加容易吸取的聚合物盖,吸头吸取聚合物盖后再将其压在硅光芯片上,便于光纤阵列落入V型槽中。每根光纤的位置可进一步精细调节,使光纤完全落入V型槽中,达到最优的耦合效率。但这种方式V型槽阵列的刻蚀面积往往会超过硅光芯片20%的表面积,晶圆的利用率低,不利于成本控制和推广。

因此,有必要研究一种具有定位槽的硅光芯片及其加工方法,以解决或减轻上述一个或多个问题。

发明内容

有鉴于此,本发明提供了一种具有定位槽的硅光芯片及其加工方法,通过在侧壁加工出定位槽与光纤端面耦合,能够提高对准精度,提高硅光芯片晶圆利用率,降低成本。

本发明提供一种具有定位槽的硅光芯片,其特征在于,所述硅光芯片的侧壁设有至少一个用于实现光纤与波导耦合且对所述光纤具有定位作用的定位槽;

所述定位作用具体为:在所述硅光芯片所在平面,所述定位槽限制所述光纤的位移;

所述波导的端面与所述定位槽内底端面的距离不超过5μm。

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,俯视所述硅光芯片时,所述定位槽的形状为梯形、类V型、U型或矩形。

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述定位槽数量为两个以上时,不同定位槽的形状为相同或不同。

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述硅光芯片的波导区域刻蚀有对准标识。

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述对准标识为“+”字型、L型、矩形和圆形中的任意一种或多种。

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述硅光芯片尺寸为:长5920μm,宽4920μm,厚度220μm;所述硅光芯片相邻两波导的距离为125-500μm。

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述定位槽为梯形槽时:

波导端面距离梯形槽内底的距离为5μm,梯形槽高为40μm;

梯形槽内底宽为126μm,梯形槽外口宽为210μm;

采用的光纤直径为80-200μm。

另一方面,本发明提供一种具有定位槽的硅光芯片的加工方法,其特征在于,所述加工方法的步骤包括:

S1、对硅光晶圆进行背面减薄处理,得到背面厚度合适的第一硅光晶圆;

S2、将所述第一硅光晶圆固定并对准后,采用背切工艺进行激光隐形切割;

S3、在切割后的硅光晶圆背面贴上承载膜,通过扩膜处理得到侧壁具有定位槽的硅光芯片。

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述硅光晶圆经过研磨设备研磨后将背面减薄至220μm。

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,激光隐形切割前,在所述第一硅光晶圆波导区域刻蚀对准标识;在激光隐形切割过程中,根据所述对准标识进行二次对准,以减小累积的切割误差。

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,步骤S2中第一硅光晶圆的固定方式具体为:在所述第一硅光晶圆的正面切上带有钢环的UV膜,并正面朝下放在真空吸盘上固定。

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,步骤S2中第一硅光晶圆的对准具体为:通过红外相机对所述第一硅光晶圆进行穿透性成像,根据实时的成像数据实现切割前的对准;

在所述红外相机识别到波导区域的对准标识后进行二次对准。

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述方法还包括:

S4、通过所述定位槽实现硅光芯片中的波导与光纤的耦合;

具体为:将带有所述定位槽的硅光芯片贴装在PCBA基板的上表面,将待耦合光纤固定在玻璃基板的上表面,将相较于所述玻璃基板突出的光纤的端部插入对应的定位槽中实现耦合。

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述光纤相较于所述玻璃基板突出的长度为100-500μm,可以实现自对准和无源耦合。

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述光纤在垂直于所述硅光芯片方向的定位由所述玻璃基板的厚度决定;即,玻璃基板贴装在PCBA基板上,光纤固定在玻璃基板上表面,玻璃基板的厚度决定光纤下切面与PCBA基板上表面之间的距离。

与现有技术相比,上述技术方案中的一个技术方案具有如下优点或有益效果:在硅光芯片侧壁加工定位槽,与光纤端面进行耦合,通过定位槽限定光纤在x轴和y轴方向,,能够保证较高的对准精度;

上述技术方案中的另一个技术方案具有如下优点或有益效果:在硅光芯片侧壁加工定位槽,相比传统在硅光芯片上表面刻蚀V槽,提高硅光晶圆利用率,降低成本;

上述技术方案中的另一个技术方案具有如下优点或有益效果:激光隐形切割加工定位槽,加工效率更高,可以缩短整个工艺流程所需的时间;

上述技术方案中的另一个技术方案具有如下优点或有益效果:硅光芯片波导区域加工对准标识,激光隐形切割时根据对准标识进行二次定位,减小累积切割误差,提高切割精度。

当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有技术效果。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

图1是现有技术提供的基于光纤阵列的耦合封装方案的结构原理图;

图2是本发明一个实施例提供的定位槽设计图;

图3是本发明一个实施例提供的对准标识设计图;

图4是本发明一个实施例提供的带有定位槽的硅光芯片激光隐形切割示意图;

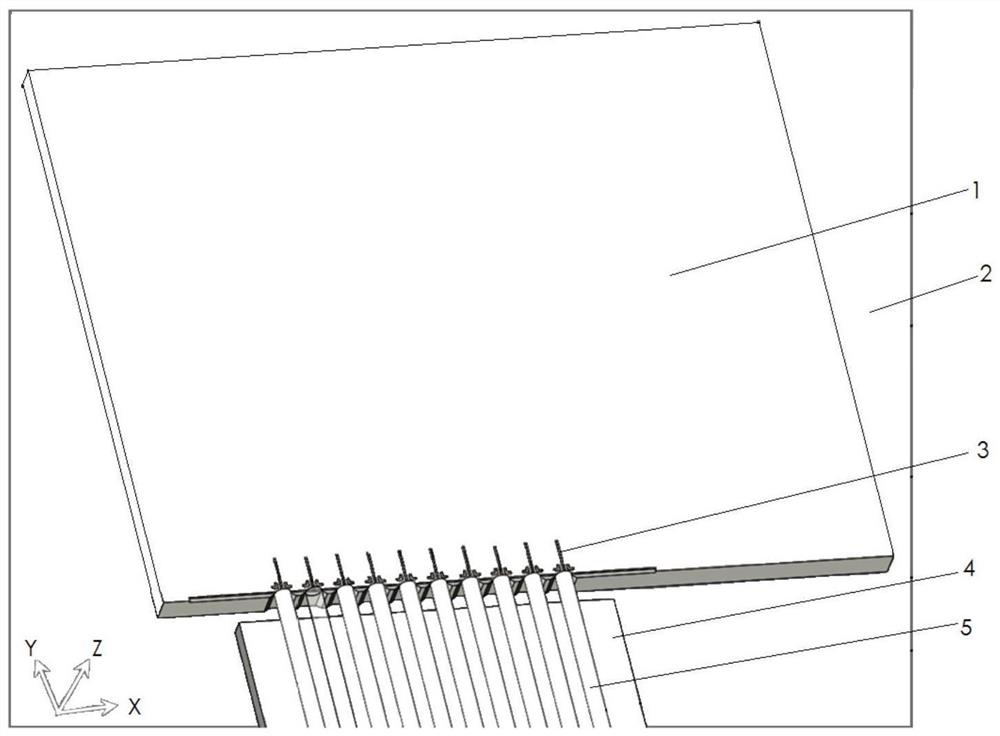

图5是本发明一个实施例提供的带有定位槽的硅光芯片与光纤阵列端面耦合图;

图6是本发明一个实施例提供的波导与光纤耦合局部示意图。

其中,图中:

1、硅光芯片;2、PCBA;3、波导;4、玻璃基板;5、光纤;6、对准标识;7、切割道;8、定位槽。

具体实施方式

为了更好的理解本发明的技术方案,下面结合附图对本发明实施例进行详细描述。

应当明确,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

针对现有技术的不足,本发明提供一种具有定位槽的硅光芯片,在硅光芯片侧壁加工定位槽,用于与光纤阵列端面耦合;耦合时,通过定位槽限定光纤在x轴和y轴方向的运动,在满足耦合精度的同时,减小硅光芯片体积,降低成本。

本发明的定位槽采用激光隐形切割技术进行加工,加工效率更高,可以缩短整个工艺流程所需的时间。具体地:

作为一种具体实施方式,硅光晶圆经过研磨设备背面减薄后,在正面贴上UV膜并贴在钢环上。将贴有UV膜的晶圆正面朝下放在真空吸盘上,整个硅光晶圆的切割采用背切工艺。通过激光隐形切割机附带的红外相机可穿透硅基底进行成像,从而帮助实现对准加工。对准后的激光切割机,沿着设计好的激光切割路径实现对硅光芯片的切割。红外对准可以穿透硅材料,并实现2um以内的对准精度,因此当红外相机识别到波导区域的对准标识并判定满足条件后,激光进行二次定位,以减小累积的切割误差。激光在焦点区域能量密度较高,形成多光子吸收非线性吸收效应,使得硅基底改性形成裂纹。每个激光脉冲等距作用,形成等距的损伤即可在硅基底内部形成一个改质层。在改质层位置硅基底的分子键被破坏,分子间连接变的脆弱而易于分开。对切割完成的晶圆背面贴上承载膜,并进行解UV操作,撕下正面贴附的UV膜。通过扩膜机拉伸承载膜的方式(即扩膜处理),将硅光芯片充分分开,并使得芯片与芯片之间产生间隙,便于下一步固晶、耦合等加工工艺。

在该实施方式中,定位槽能限定光纤的位置,而且波导端面距定位槽口底部距离足够小,来减小耦合损失。

具体地,定位槽可以为梯形、V型、U型、矩形等形状。对硅光晶圆波导区域刻蚀有对准标识,用于激光隐形切割时二次定位,对准标识可以为“+”字型、L型、矩形、圆形等形状。

实施例1:

本实施例提供的一种具有定位槽的硅光芯片结构及其加工方法应用于400G高速光模块中,通过梯形定位槽,光纤阵列和波导进行端面耦合。

本实施例采用的硅光芯片尺寸长5920μm,宽4920μm,厚度220μm。如图2所示,我们对梯形定位槽尺寸进行设计,硅光芯片两波导中心距离L为250μm,波导距离梯形槽上底的距离d为5μm,梯形槽高h为40μm,梯形槽上底宽度(即梯形槽的内底宽度)c为126μm,梯形槽下底(即梯形槽的槽口宽度)w为210μm。采用的光线阵列纤芯直径为130μm,通过梯形槽能限制光纤x轴和y轴的位置。

如图3所示,对硅光芯片波导两侧L型对准标识尺寸进行设计,其中对准标识距离波导中心距离x为30μm,距离波导端面y为30μm,对准标识的边长b和f分别为18μm和50μm。对准标识通过光刻、显影、刻蚀在硅光晶圆上。

如图4所示,硅光晶圆经过研磨设备背面减薄至220μm后,在正面贴上UV膜并贴在钢环上。将贴有UV膜的晶圆正面朝下放在真空吸盘上,整个硅光晶圆的切割采用背切工艺。通过激光隐形切割机红外相机可穿透硅基底进行成像。对准后的激光切割机,沿着设计好的激光切割路径实现对硅光芯片切割。当红外相机识别到波导区域的L型对准标识后,激光进行二次定位,以减小累积的切割误差。激光在焦点区域能量密度较高,形成多光子吸收非线性吸收效应,使得硅基底改性形成裂纹。

对切割完成的硅光晶圆背面贴上承载膜,并进行解UV操作,撕下正面贴附的UV膜。通过扩膜机通过拉伸承载膜的方式,将硅光芯片充分分开,并使得芯片与芯片之间产生间隙,便于下一步固晶、耦合等加工工艺。

如图5所示,硅光芯片贴装在PCBA基板上,与光纤阵列进行端面耦合,其中光纤阵列纤芯固定在玻璃基板上,纤芯突出玻璃基板500μm,便于x轴和y轴方向通过梯形槽定位,z轴方向(即垂直于硅光芯片的方向)由玻璃基板的高度进行定位,从而确定光纤阵列的空间位置(玻璃基板固定在PCBA基板上)。如图6所示,为带有梯形槽的硅光波导与光纤阵列耦合的局部示意图,从图中可以看出具有较高的对准精度,耦合效率高。

以上对本申请实施例所提供的一种具有定位槽的硅光芯片及其加工方法,进行了详细介绍。以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的一般技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。

在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。在本申请中,术语“上”、“下”、“左”、“右”、“内”、“外”、“中”、“横向”、“竖向”等指示的方位或位置关系为基于附图所示的方位或位置关系。上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本申请中的具体含义。本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

如在说明书及权利要求书当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求书并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求书当中所提及的“包含”、“包括”为一开放式用语,故应解释成“包含/包括但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。说明书后续描述为实施本申请的较佳实施方式,然所述描述乃以说明本申请的一般原则为目的,并非用以限定本申请的范围。本申请的保护范围当视所附权利要求书所界定者为准。