低压损型高炉煤气连续流态化精脱硫系统及其方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及高炉煤气精脱硫领域,具体涉及一种低压损型高炉煤气连续流态化精脱硫系统及其方法。

背景技术

高炉煤气是高炉冶炼的副产品,是钢铁重要能源介质之一。高炉煤气的主要用户是燃气发电锅炉、热风炉和焦炉。这些窑炉使用高炉煤气燃烧后,排放烟气中SO

目前,高炉煤气精脱硫技术主要有以下几种:

(1)煤气碱洗脱硫,通过改造煤气脱氯装置,喷入碱液洗涤掉煤气中的硫化氢,达到煤气脱硫的目的;

(2)煤气先经过水解转化,将有机硫转换为硫化氢,然后采用碱液喷淋的方式脱除煤气中的硫化氢;

(3)煤气中先经过水解转化,将有机硫转换为硫化氢,然后以含有催化剂的碱性溶液吸收煤气中的硫化氢并转化为元素硫,吸收液用空气氧化再生后循环使用;

(4)采用分子筛吸附剂,选择性吸附煤气中有机硫和硫化氢,吸附后的分子筛采用低压蒸汽或煤气加热进行解吸,实现连续脱硫。

上述四种技术,煤气水解组合碱液吸收技术由于结构简单,逐渐成为高炉煤气精脱硫主要选择。然而这个技术也存在以下问题:

(1)煤气经水解塔水解,煤气温度和压力损耗较大,造成高炉煤气TRT发电量降低;

(2)高炉煤气气量较大,煤气水解塔催化剂用量较大,催化剂更换困难,不符合高炉煤气连续脱硫需求;

(3)煤气水解后的碱液吸收,需增加碱液喷淋装置,煤气含水量、含碱量增加,容易造成高炉煤气输送故障。

发明内容

本发明的目的在于提供了一种低压损型高炉煤气连续流态化精脱硫系统及其方法,该方法不仅压力损耗小,催化剂更换简单,而且不增加煤气输送故障,而且解决了以下问题:

(1)解决现有水解催化塔的造成的煤气温度和压力损耗较大的问题,

(2)解决现有水解催化塔中水解催化剂更换困难问题,

(3)解决现有碱法吸收塔使用后,煤气输送故障率增高的问题。

为实现上述目的,本发明所设计一种低压损型高炉煤气连续流态化精脱硫系统,它包括磨粉机、氮气罐、回收粉罐和催化剂粉罐;所述磨粉机底部分别与回收粉罐和催化剂粉罐的进料口连接,所述氮气罐、回收粉罐和催化剂粉罐的出口通过管线均与煤气-催化剂混合单元连通,所述煤气-催化剂混合单元的进口与高炉炉顶煤气管连接,所述煤气-催化剂混合单元的出口与催化剂回收单元的进口连接,

所述催化剂回收单元内两个重力除尘器的均通过气体输灰机与回收粉罐3连通,

所述催化剂回收单元的出口与煤气湿法除尘器连接,所述煤气湿法除尘器的底部出口与湿法除尘循环水槽连通,所述湿法除尘循环水槽上安装有湿法除尘循环水管、石灰投入管和湿法除尘补水管,所述湿法除尘循环水管与煤气湿法除尘器内的湿法除尘管相连通,所述煤气湿法除尘器内的湿法除尘管上设置有湿法除尘喷头,所述湿法除尘循环水槽底部设置有湿法除尘污泥外运设备。

进一步地,所述磨粉机连接有水解剂管。

再进一步地,所述氮气罐、回收粉罐和催化剂粉罐与催化剂混合单元的管线上均设置有电磁阀,所述氮气罐上还外接有氮气管。

再进一步地,所述煤气湿法除尘器侧壁上外接有脱硫后煤气管。

再进一步地,所述煤气湿法除尘器的底部与湿法除尘循环水槽之间的管线上设置有湿法除尘水位调节阀。

再进一步地,所述湿法除尘循环水管上设置有湿法除尘循环水泵。

再进一步地,所述湿法除尘循环水槽设置有搅拌器。

上述煤气-催化剂混合单元的主要设备是一段垂直煤气管道。其管径为煤气顶管管径的1.5~3倍,长度为煤气顶管直径的2~4倍。其主要目的是实现煤气降速和增加煤气扰流,降速和增加煤气扰流将实现催化剂粉和煤气的充分混合,混合后的煤气进入催化剂回收单元。)

本发明还提供了一种低压损型高炉煤气连续流态化精脱硫的方法,包括以下步骤:

1)首先磨粉机分别将水解催化剂研磨成催化剂粉和催化剂回收粉末分别进入催化剂粉罐4和回收粉罐3中;

2)利用氮气压力将催化剂粉和催化剂回收粉末喷吹进入煤气-催化剂混合单元并利用管道混合的方式将催化剂粉、催化剂回收粉末与煤气进行充分混合,得到混合粉末;

3)混合粉末进入催化剂回收单元中,催化剂回收单元内的重力旋流分离器将煤气与催化剂粉进行分离,分离后的催化剂回收粉经气体输灰机返回至步骤1)的回收粉罐中;

4)分离的煤气进入煤气湿法除尘器中,采用硫化氢溶于水的原理煤气与水接触,煤气中硫化氢转移至煤气洗涤水中,通过调节煤气洗涤水中硫离子浓度,达到煤气中硫化氢的脱除;

5)煤气湿法除尘器流出的煤气洗涤水进入湿法除尘循环水槽内,与CaO反应将煤气洗涤水中硫离子沉淀,洗脱后的洗脱水经湿法除尘循环水管进入湿法除尘管。

9作为优选方案,所述催化剂粉的粒径为50μm~400μm。

作为优选方案,所述步骤5)中煤气洗涤水的pH值为8~9.5。

本发明的各部件单元的作用和原理:

本系统包括以下几个单元:水解催化剂制粉单元、水解催化剂喷吹单元、煤气-催化剂混合单元、催化剂回收单元和煤气脱硫单元:

1.水解催化剂制粉单元:该单元的主要功能是利用磨粉机将市售的6~10mm高炉煤气水解催化剂的粉磨为50μm~400μm催化剂粉。磨粉后的催化剂粉采用皮带输送的方式送入催化剂粉罐。

2.水解催化剂喷吹单元,该单元的主要设备是催化剂粉罐、催化剂回收粉罐、下料机、氮气储罐、氮气喷吹阀;

催化剂粉罐和催化剂回收粉罐并联布置,底部设置电动阀,实现催化剂粉罐和催化剂回收粉罐独立使用。催化剂粉输送管道上接氮气喷吹管,氮气喷吹管由氮气储罐供气,氮气喷吹阀控制氮气喷吹。在氮气的压力作用下,催化剂粉输送管道中的催化剂粉被吹入煤气-催化剂混合单元。

3.煤气-催化剂混合单元,该单元的主要功能是利用管道混合的方式将催化剂粉与煤气进行充分混合。其主要的原理如下:

4.催化剂回收单元,该单元的主要功能是利用重力旋流分离器将煤气与催化剂粉进行分离,分离后的催化剂回收粉进入水解催化剂喷吹单元。

5.煤气脱硫单元,采用硫化氢溶于水的原理。利用煤气湿法除尘过程中煤气与水接触,煤气中硫化氢转移至煤气洗涤水中,通过调节煤气洗涤水中硫离子浓度,达到煤气中硫化氢的脱除。

本发明采用氧化钙调节的方式控制煤气洗涤水的pH,实现高炉煤气湿法除尘的稳定脱硫。其主要的原理如下:

H

H

为保证湿法除尘的同步脱硫效率,在湿法除尘水中采用投加CaO的方法,将煤气洗涤水中硫离子沉淀。一般采用煤气湿法除尘水的pH控制方法将煤气洗涤水的pH值控制在8.0~9.5。

本发明的有益效果:

1.本发明通过设计催化剂及的制粉和煤气管道混合的方式,实现煤气中COS的催化水解,解决传统固定催化剂床层带来的压降问题。

2.本发明采用催化剂管道混合和催化剂重力旋流回收的方式,实现催化剂的稳定循环,解决传统固定催化剂床层更换困难的问题。

3.本发明充分利用现有的煤气湿法除尘系统中的煤气洗涤水的弱碱性,实现煤气中硫化氢的沉淀分离,解决碱法吸收带来的煤气输送故障率高的问题。

附图说明

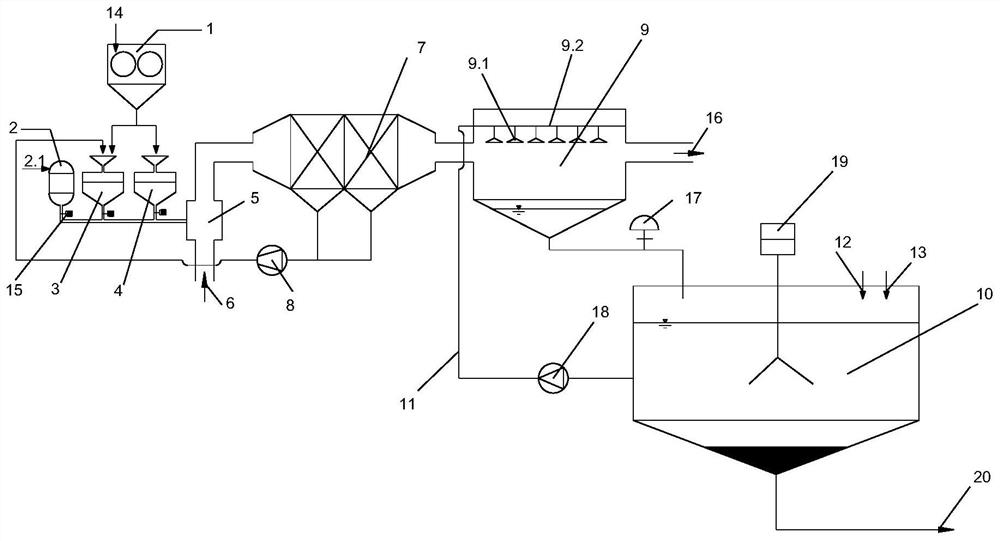

图1为低压损型高炉煤气连续流态化精脱硫系统的示意图;

图中,磨粉机1、氮气罐2、氮气管2.1、回收粉罐3、催化剂粉罐4、煤气-催化剂混合单元5、高炉炉顶煤气管6、催化剂回收单元7、气体输灰机8、煤气湿法除尘器9、湿法除尘管9.1、湿法除尘喷头9.2、湿法除尘循环水槽10、湿法除尘循环水管11、石灰投入管12、湿法除尘补水管13、水解剂管14、电磁阀15、脱硫后煤气管16、湿法除尘水位调节阀17、湿法除尘循环水泵18、搅拌器19、湿法除尘污泥外运设备20。

具体实施方式

下面结合附图和具体实施例对本发明作进一步的详细描述,以便本领域技术人员理解。

实施例1

如图1所示的低压损型高炉煤气连续流态化精脱硫系统,它包括磨粉机1、氮气罐2、回收粉罐3和催化剂粉罐4;磨粉机1连接有水解剂管14,氮气罐2上还外接有氮气管2.1;

磨粉机1底部分别与回收粉罐3和催化剂粉罐4的进料口连接,氮气罐2、回收粉罐3和催化剂粉罐4的出口通过管线均与煤气-催化剂混合单元5连通,煤气-催化剂混合单元5的进口与高炉炉顶煤气管6连接,

氮气罐2、回收粉罐3和催化剂粉罐4与催化剂混合单元6的管线上均设置有电磁阀15,

煤气-催化剂混合单元5的出口与催化剂回收单元7的进口连接,

催化剂回收单元7内两个重力除尘器的均通过气体输灰机8与回收粉罐3连通,

催化剂回收单元7的出口与煤气湿法除尘器9连接,煤气湿法除尘器9的底部出口与湿法除尘循环水槽10连通,湿法除尘循环水槽10上安装有湿法除尘循环水管11、石灰投入管12和湿法除尘补水管13,湿法除尘循环水管11与煤气湿法除尘器9内的湿法除尘管9.1相连通,煤气湿法除尘器9内的湿法除尘管9.1上设置有湿法除尘喷头9.2,煤气湿法除尘器9侧壁上外接有脱硫后煤气管16;

湿法除尘循环水槽10底部设置有湿法除尘污泥外运设备20。

煤气湿法除尘器9的底部与湿法除尘循环水槽10之间的管线上设置有湿法除尘水位调节阀17。

湿法除尘循环水管11上设置有湿法除尘循环水泵18。

湿法除尘循环水槽10设置有搅拌器19。

上述煤气-催化剂混合单元5的主要设备是一段垂直煤气管道。其管径为煤气顶管管径的1.5~3倍,长度为煤气顶管直径的2~4倍。其主要目的是实现煤气降速和增加煤气扰流,降速和增加煤气扰流将实现催化剂粉和煤气的充分混合,混合后的煤气进入催化剂回收单元;

催化剂回收单元7连接在煤气-催化剂混合单元5后面20cm位置,为螺旋管式结构的重力除尘器

实施例2

基于上述系统进行低压损型高炉煤气连续流态化精脱硫的方法(实验室5L/min规模),包括以下步骤:

1)用磨粉机1(磨粉能力是1kg/h)将市售6mm羰基硫水解催化剂的磨粉后,过筛得到50μm催化剂粉;

2)将200g磨粉好的催化剂粉装入带盖锥形斗中,锥形斗底部连接催化剂粉输送管,锥形斗底部设有球阀,控制催化剂粉的开关。输送道上接氮气喷吹管,氮气喷吹管由氮气瓶供气,氮气喷吹管上设有手阀,控制氮气喷吹,氮气压力控制为0.6MPa;喷吹时,首先打开锥形斗底部球阀,让催化剂下料;下料完毕后关闭手阀,打开氮气喷吹管上手阀,在氮气压力作用下,催化剂粉被送入煤气-催化剂混合单元5(煤气-催化剂混合单元是一段连接煤气输送管道上的一段变径垂直煤气管道。其管径为煤气输送管径的3倍,长度为煤气输送管径的4倍);

3)煤气-催化剂混合单元5将催化剂粉和煤气的充分混合,混合后的煤气进入催化剂回收单元7;

4)催化剂回收单元7(重力除尘器)将煤气风速降低至~5m/s,重力较大的催化剂粉由于惯性力的作用,沿螺旋管边壁滑至灰斗,实现固气分离,将催化剂粉进行回收;5)采用硫化氢溶于水的原理,煤气进入煤气湿法除尘器9中煤气与水接触,煤气中硫化氢转移至煤气洗涤水中,通过调节煤气洗涤水中硫离子浓度,达到煤气中硫化氢的脱除(为保证湿法除尘的同步脱硫效率,在湿法除尘水中采用投加CaO的方法,将煤气洗涤水中硫离子沉淀);采用煤气湿法除尘水的pH控制方法将煤气洗涤水的pH值控制在8~9.5。

6)煤气湿法除尘器9流出的煤气洗涤水进入湿法除尘循环水槽10内,与CaO反应将煤气洗涤水中硫离子沉淀,洗脱后的洗脱水经湿法除尘循环水管11进入湿法除尘管9.1。

实施例3

基于上述系统进行低压损型高炉煤气连续流态化精脱硫的方法(中试50m3/h规模),包括以下步骤:

1)用磨粉机1(磨粉能力是1kg/h)其将市售的6~10mm高炉煤气水解催化剂的粉磨为50μm~400μm催化剂粉;磨粉后的催化剂粉送入催化剂粉罐

2)催化剂粉输送管道上接氮气喷吹管,氮气喷吹管由氮气储罐供气,氮气喷吹阀控制氮气喷吹。在氮气的压力作用下,催化剂粉输送管道中的催化剂粉被吹入煤气-催化剂混合单元5(煤气-催化剂混合单元5主要设备是一段垂直煤气管道。其管径为煤气顶管管径的1.2~1.5倍,长度为煤气顶管直径的2~4倍);

3)煤气-催化剂混合单元5将催化剂粉和煤气的充分混合,混合后的煤气进入催化剂回收单元7;

4)催化剂回收单元7(重力除尘器)将将煤气与催化剂粉进行分离,分离后的催化剂回收粉采用皮带机送入催化剂回收粉罐;

5)采用硫化氢溶于水的原理,煤气进入煤气湿法除尘器9中煤气与水接触,煤气中硫化氢转移至煤气洗涤水中,通过调节煤气洗涤水中硫离子浓度,达到煤气中硫化氢的脱除(为保证湿法除尘的同步脱硫效率,在湿法除尘水中采用投加CaO的方法,将煤气洗涤水中硫离子沉淀);采用煤气湿法除尘水的pH控制方法将煤气洗涤水的pH值控制在8~9.5。

6)煤气湿法除尘器9流出的煤气洗涤水进入湿法除尘循环水槽10内,与CaO反应将煤气洗涤水中硫离子沉淀,洗脱后的洗脱水经湿法除尘循环水管11进入湿法除尘管9.1。

其它未详细说明的部分均为现有技术。尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

- 低压损型高炉煤气连续流态化精脱硫系统及其方法

- 一种珠光材料连续流态化煅烧系统及方法