副车架螺纹套/钢套压装机

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及装配设备技术领域,具体涉及一种副车架螺纹套/钢套压装机。

背景技术

副车架螺纹套/钢套是组装中的重要元件,副车架被螺纹套/钢套固定在车身上,成为车身承载结构的一部分,从而起到提高车身刚度和承载能力的重要作用。同时,作为底盘系统的主要安装平台,副车架直接承受和传递路面的各种载荷。因此,副车架与车身之间连接的可靠性就显得尤为重要,若连接不够牢固,则会发生副车架与车身的相对窜动,可能会引起潜在失效,从而引发更为严重的安全事故。

目前,在副车架与车身的连接作业中,通常会通过人工方式将螺纹套/钢套固定在工件上,从而完成副车架与车身的紧密连接。然而这种人工方式存在生产效率低、连接可靠性不高的缺点。

发明内容

本发明的目的是提供一种副车架螺纹套/钢套压装机,以解决现有副车架与车身之间的可靠性连接问题。

本发明为解决技术问题所采用的技术方案如下:

本发明的副车架螺纹套/钢套压装机,包括:

底座;

安装在底座底部的叉车连接框架和可调地脚;

安装在底座上的开关支架;

安装在开关支架上的开关;

安装在底座上的第一底板和第二底板;

安装在第二底板后端的电气控制柜;

安装在底座中间的压装夹具驱动装置;

安装在压装夹具驱动装置上的压装夹具;

安装在压装夹具驱动装置上的基座;

安装在基座上的压装工作装置;

安装在底座四周的机架;

分别安装在机架两侧的第一安全光栅和第二安全光栅,所述第一安全光栅与第二安全光栅相对设置;

安装在机架上的控制面板箱;

与控制面板箱相连的上位机;

所述压装工作装置、压装夹具、压装夹具驱动装置、第一安全光栅、第二安全光栅、开关均与控制面板箱相连。

进一步的,所述基座包括:基座上板、基座上板安装孔、第二滑槽、基座侧板、第一滑槽、基座前板、基座下板和基座前板;两个基座侧板分别安装在基座下板左右两侧;基座下板上设有轻量化孔;基座上板安装在两个基座侧板上端;基座上板上设置有基座上板安装孔;基座前板安装在基座下板前端,基座前板两端分别与两个基座侧板下部前端相连;基座前板两侧分别与两个基座侧板相连;在基座前板上设有第一滑槽和第二滑槽。

进一步的,所述压装工作装置包括:伺服电机、锁紧螺母、旋转油封、精密行星齿轮减速器、双膜片涨套联轴器、角接触球轴承、压力传感器固定座、压头、伺服电机轴、减速器支架、减速器支架底板、端盖、角接触球轴承安装座、滚珠丝杠、第一动板侧板、位移传感器、第一滑块、第二动板侧板、第二滑块、手动插销、压力传感器、限位块和驱动螺母;减速器支架底板固定在基座的基座上板上;减速器支架固定在减速器支架底板上;精密行星齿轮减速器安装在减速器支架上;伺服电机与精密行星齿轮减速器相连;伺服电机轴穿过减速器支架;滚珠丝杠上端穿过基座上板的基座上板安装孔;锁紧螺母、旋转油封、角接触球轴承和端盖由上至下依次套装在滚珠丝杠上;角接触球轴承安装座套装在角接触球轴承外部,且角接触球轴承安装座安装在基座上板安装孔中;滚珠丝杠上端通过双膜片涨套联轴器与伺服电机轴相连;压力传感器固定座左端通过第一动板侧板与第一滑块相连,压力传感器固定座右端通过第二动板侧板与第二滑块相连;第一滑块安装在第一滑槽中,第二滑块安装在第二滑槽中;驱动螺母与滚珠丝杠相连,且压力传感器固定座套装固定在驱动螺母上;限位块固定在基座前板上;压力传感器固定在压力传感器固定座下端;压头通过手动插销与压力传感器相连;位移传感器安装在基座前板左侧;通过限位块对压力传感器固定座的移动位置进行限定;伺服电机、精密行星齿轮减速器、位移传感器、压力传感器均与控制面板箱相连;通过压力传感器检测压装力,通过位移传感器检测位移,通过控制面板箱对压装力和位置进行实时监控,并将其传输给上位机中,通过上位机进行显示压装曲线并自动保存;在控制面板箱上会显示压装机运行及完成后的数据和状态。

进一步的,所述压装夹具驱动装置包括:压装夹具驱动装置底板、第一基座连接块、第二滑台连接座、第二基座连接块、第一限位块、第一滑台滑块、侧支板、第一滑台滑块凹槽、上支板、第二滑台滑块凹槽、油缸安装槽、第二滑台滑块、油缸连接板5-13、第四滑台连接座、油缸、第三滑台连接座、直线导轨、滑台限位块、调节销、固定销、油缸固定座、第二限位块、第一滑台连接座、第二大定位销、滑台、第一大定位销、第一大定位销座、第一夹具底板连接块、第二夹具底板连接块、第二大定位销座和上支板支架;压装夹具驱动装置底板固定在底座中间即压装夹具驱动装置底板位于第一底板和第二底板中间;基座的基座下板固定在压装夹具驱动装置底板上;侧支板为3个,第一个侧支板与第二个侧支板一端相连,第二个侧支板另一端与第三个侧支板相连,第一个侧支板和第三个侧支板均与第二个侧支板垂直设置;上支板支架固定在压装夹具驱动装置底板上;上支板后端固定在三个侧支板上,且上支板前端固定在上支板支架上;第一滑台滑块凹槽、油缸安装槽和第二滑台滑块凹槽依次设置在上支板上;第一滑台滑块安装在第一滑台滑块凹槽中,第二滑台滑块安装在第二滑台滑块凹槽中;第一滑台连接座和第二滑台连接座均安装在第一滑台滑块上;第三滑台连接座和第四滑台连接座均安装在第二滑台滑块上;第一基座连接块和第二基座连接块均安装在上支板左侧侧壁上,上支板通过第一基座连接块和第二基座连接块与基座相连;油缸固定座安装在上支板后端;油缸安装在油缸安装槽中,且油缸后端安装在油缸固定座上;调节销和固定销均安装在油缸固定座上;油缸连接板安装在油缸的伸缩杆端部;第一限位块安装在上支板上用于限定压装夹具向外侧移动的位置;滑台限位块安装在调节销和固定销上;直线导轨固定在滑台限位块左右两侧;第二限位块安装在上支板上用于确定压装夹具驱动装置向内位置;滑台下表面左侧固定在第一滑台连接座和第二滑台连接座上,滑台下表面右侧固定在第三滑台连接座和第四滑台连接座上;第一大定位销安装在滑台左侧,第二大定位销安装在滑台右侧;第一夹具底板连接块固定在滑台左侧侧壁上,第二夹具底板连接块定在滑台右侧侧壁上;油缸连接板固定在滑台前端侧壁上,滑台通过油缸连接板与油缸相连,通过油缸驱动滑台沿着上支板前后移动;油缸与控制面板箱相连。

进一步的,所述压装夹具包括:第二压板、第二尼龙板、第三聚氨酯板、第三支撑块、第二支撑板、第二定位销、下定位座、第三尼龙板、小支撑板、尼龙挡块、第一定位销、限位钉、上定位座、第一支撑板、小尼龙板、固定座、夹具底板、第一连接板、第一气缸、第二连接板、第三连接板、第四连接板、第二辅助支撑块、大定位销衬套、固定螺丝孔、哈丁插头、第二气缸、第一尼龙板、第四聚氨酯板、第四支撑块、第二连接体、第一尼龙柱、侧固定块、第二聚氨酯板、第二支撑块、第一压板、第一聚氨酯板、第一支撑块、第二尼龙柱、第三尼龙柱、第一连接体、第一辅助支撑块和第四尼龙柱;在夹具底板左右两侧分别设置有一大定位销孔;在夹具底板中间设有固定螺丝孔;夹具底板安装在滑台上,其中第一大定位销和第二大定位销分别通过大定位销衬套安装在滑台上,同时在固定螺丝孔中安装固定螺丝使夹具底板固定在滑台上,同时通过第一夹具底板连接块和第二夹具底板连接块使夹具底板与滑台相连;第一连接体和第二连接体均安装在夹具底板前端侧壁上;固定座固定在夹具底板中心;第二辅助支撑块固定在夹具底板上且位于固定座前端;第一辅助支撑块固定在夹具底板上且位于固定座左侧;第三尼龙板固定在固定座前表面中心;上定位座固定在固定座上端,第一定位销安装在上定位座上表面,尼龙挡块安装在上定位座侧面,限位钉安装在上定位座侧面;下定位座安装在固定座上端且位于固定座下方;第二定位销安装在下定位座上表面;第一支撑板设置在夹具底板左侧,沿着第一支撑板由上至下依次安装有第一尼龙板、第一聚氨酯板、第一支撑块、小支撑板、小尼龙板、第二聚氨酯板、第二支撑块,并且第一尼龙板、第一聚氨酯板、第一支撑块和小支撑板均位于第一支撑板上端,小尼龙板、第二聚氨酯板和第二支撑块均位于第一支撑板下端;侧固定块安装在第一支撑板上且位于第一支撑块左侧;第一连接板固定在第一支撑板上端左侧后表面,第一尼龙柱固定在第一连接板前表面;第二连接板固定在第一支撑板上端右侧后表面,第一气缸和第二尼龙柱均固定在第二连接板前表面;第一气缸位于第一支撑块和第二尼龙柱之间;第一压板安装在第一气缸上;第二支撑板设置在夹具底板右侧,沿着第二支撑板由上至下依次安装有第二尼龙板、第三聚氨酯板、第三支撑块、第四聚氨酯板、第四支撑块;且第二尼龙板、第三聚氨酯板和第三支撑块均位于第二支撑板上端,第四聚氨酯板和第四支撑块均位于第二支撑板下端;第三连接板固定在第二支撑板上端左侧后表面,第二气缸和第三尼龙柱均固定在第三连接板前表面;第二压板安装在第二气缸上;第四连接板固定在第二支撑板上端右侧后表面,第四尼龙柱固定在第四连接板前表面;哈丁插头固定在夹具底板上且位于固定座和第二支撑板之间;第一气缸和第二气缸均与控制面板箱相连。

进一步的,所述控制面板箱上设置工作启动按钮、复位按钮、急停按钮,通过工作启动按钮启动设备,通过复位按钮解除报警并继续压装工作,通过急停按钮实现设备在突发紧急情况时紧急停止工作。

本发明的有益效果是:

本发明公开了一种副车架螺纹套/钢套压装机,该压装机设计为立式结构形式,主要由压装工作装置、压装夹具、底座、基座、压装夹具驱动装置、机架、第一安全光栅、电气控制柜、控制面板箱、第二安全光栅、开关、第二底板、开关支架、叉车连接框架、可调地脚、第一底板和上位机等零部件组成。

压装工作采用伺服电机驱动,能够保证压装机具有良好的精度、刚度及运行稳定性;压头连接在压力传感器下端,在压装工作中,压装机不仅可以输出压装动力,同时还能对压装力进行实时监控并在上位机中显示压装曲线。

本发明的一种副车架螺纹套/钢套压装机,各零部件集成度高,便于更换,同时压装过程实现了自动化,提高了生产效率,提高了副车架与车身之间连接的可靠性。

附图说明

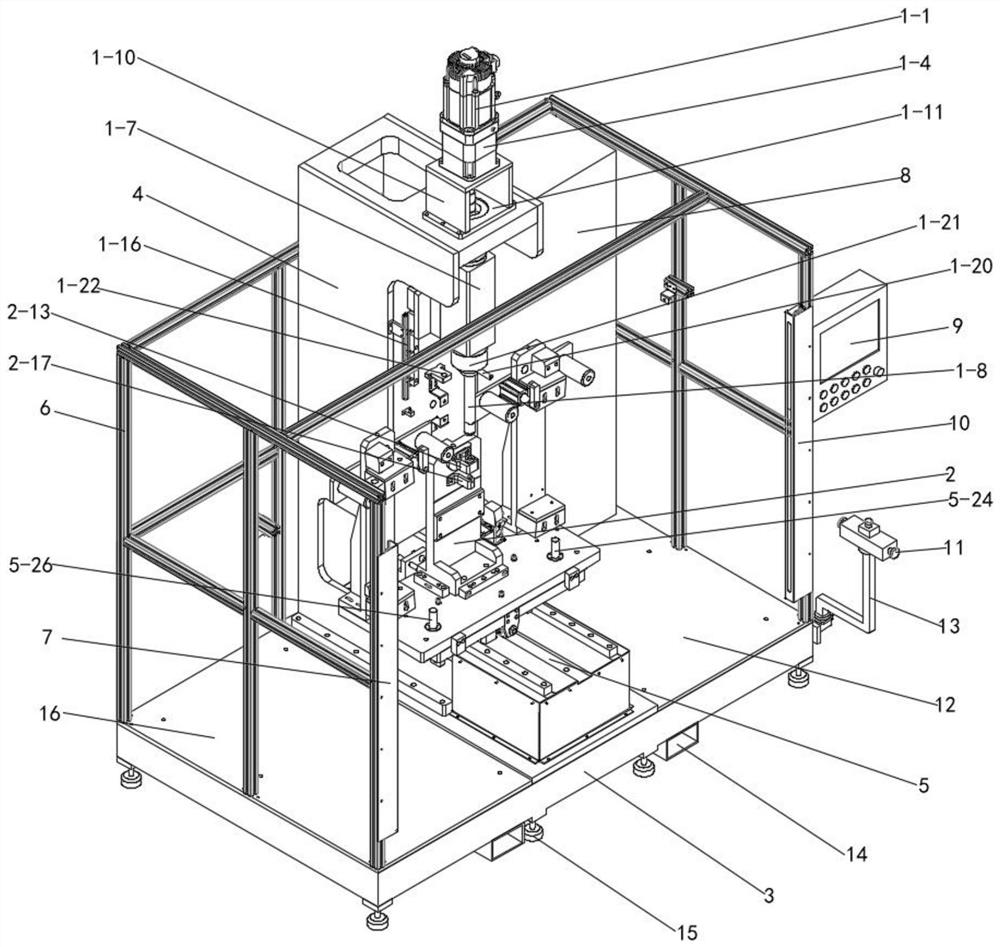

图1为本发明的副车架螺纹套/钢套压装机的结构示意图。

图2为本发明的副车架螺纹套/钢套压装机的结构示意图。

图3为本发明的副车架螺纹套/钢套压装机的主视图。

图4为压装工作装置的结构示意图。

图5为压装夹具的结构示意图。

图6为下定位座和上定位座的结构示意图。

图7为固定座的结构示意图。

图8为固定座的结构示意图。

图9为基座的结构示意图。

图10为基座的结构示意图。

图11为压装夹具驱动装置的结构示意图。

图12为压装夹具驱动装置的结构示意图。

图13为压装夹具驱动装置的结构示意图。

图14为压装夹具驱动装置的结构示意图。

图15为上支板的结构示意图。

图16为滚珠丝杠与驱动螺母的连接示意图。

图17为本发明的副车架螺纹套/钢套压装机的应用示意图。

图中,1、压装工作装置,2、压装夹具,3、底座、4、基座,5、压装夹具驱动装置,6、台架,7、第一安全光栅,8、电气控制柜,9、控制面板箱,10、第二安全光栅,11、开关,12、第二底板,13、开关支架,14、叉车连接框架,15、可调地脚,16、第一底板,17、工件。

具体实施方式

以下结合附图对本发明作进一步详细说明。

如图1至图3所示,本发明的一种副车架螺纹套/钢套压装机,为立式结构,主要用于副车架螺纹套或钢套的自动压装,主要包括以下部件:压装工作装置1、压装夹具2、底座3、基座4、压装夹具驱动装置5、机架6、第一安全光栅7、电气控制柜8、控制面板箱9、第二安全光栅10、开关11、第二底板12、开关支架13、叉车连接框架14、可调地脚15、第一底板16和上位机。

两个叉车连接框架14安装在底座3底部。

多个可调地脚15安装在底座3底部。

第一底板16安装在底座3左侧,第二底板12安装在底座3右侧。

压装夹具驱动装置5安装在底座3中间,即压装夹具驱动装置5位于第一底板16和第二底板12中间。

机架6由多个矩形钢管焊接而成,机架6安装在底座3四周。底座3和机架6共同构成压装机的工作台。

第一安全光栅7安装在机架6左侧前端,第二安全光栅10安装在机架6右侧前端。第一安全光栅7与第二安全光栅10相对设置。通过第一安全光栅7与第二安全光栅10能够有效地保护操作者和其它相关人员的安全。

电气控制柜8安装在第二底板12后端。

控制面板箱9安装在机架6右侧前端。

开关支架13安装在底座3右侧外壁。

开关11安装在开关支架13上。

基座4下端安装在压装夹具驱动装置5上。

压装工作装置1安装在基座4上端。

压装夹具2安装在压装夹具驱动装置5上。

控制面板箱9与上位机相连,压装工作装置1、压装夹具2、压装夹具驱动装置5、第一安全光栅7、第二安全光栅10、开关11均与控制面板箱9相连。

如图9和图10所示,基座4主要包括:基座上板4-1、基座上板安装孔4-2、第二滑槽4-3、基座侧板4-4、第一滑槽4-5、基座前板4-6、基座下板4-7和基座前板4-8。两个基座侧板4-4分别安装在基座下板4-7左右两侧。基座下板4-7上设置有轻量化孔。基座上板4-1安装在两个基座侧板4-4上端。基座上板4-1上设置有基座上板安装孔4-2。基座前板4-8安装在基座下板4-7前端,基座前板4-8两端分别与两个基座侧板4-4下部前端相连。基座前板4-6两侧分别与两个基座侧板4-4相连。在基座前板4-6上设置有第一滑槽4-5和第二滑槽4-3。

如图3和图4所示,压装工作装置1主要包括:伺服电机1-1、锁紧螺母1-2、旋转油封1-3、精密行星齿轮减速器1-4、双膜片涨套联轴器1-5、角接触球轴承1-6、压力传感器固定座1-7、压头1-8、伺服电机轴1-9、减速器支架1-10、减速器支架底板1-11、端盖1-12、角接触球轴承安装座1-13、滚珠丝杠1-14、第一动板侧板1-15、位移传感器1-16、第一滑块1-17、第二动板侧板1-18、第二滑块1-19、手动插销1-20、压力传感器1-21、限位块1-22和驱动螺母1-23。减速器支架底板1-11固定在基座4的基座上板4-1上。减速器支架1-10固定在减速器支架底板1-11上。精密行星齿轮减速器1-4安装在减速器支架1-10上。伺服电机1-1与精密行星齿轮减速器1-4相连。伺服电机轴1-9穿过减速器支架1-10。滚珠丝杠1-14上端穿过基座上板4-1的基座上板安装孔4-2。锁紧螺母1-2、旋转油封1-3、角接触球轴承1-6和端盖1-12由上至下依次套装在滚珠丝杠1-14上。角接触球轴承安装座1-13套装在角接触球轴承1-6外部,并且角接触球轴承安装座1-13安装在基座上板4-1的基座上板安装孔4-2中。滚珠丝杠1-14上端通过双膜片涨套联轴器1-5与伺服电机轴1-9相连。压力传感器固定座1-7左端通过第一动板侧板1-15与第一滑块1-17相连,压力传感器固定座1-7右端通过第二动板侧板1-18与第二滑块1-19相连。同时,第一滑块1-17安装在基座前板4-6的第一滑槽4-5中,第二滑块1-19安装在基座前板4-6的第二滑槽4-3中。如图16所示,驱动螺母1-23与滚珠丝杠1-14相连,并且压力传感器固定座1-7套装固定在驱动螺母1-23上。限位块1-22固定在基座4的基座前板4-6上。压力传感器1-21固定在压力传感器固定座1-7下端。压头1-8通过手动插销1-20与压力传感器1-21相连。位移传感器1-16安装在基座前板4-6左侧。通过限位块1-22对压力传感器固定座1-7的移动位置进行限定。当需要更换压头1-8时,手动拔出手动插销1-20即可。其中,伺服电机1-1、精密行星齿轮减速器1-4、位移传感器1-16、压力传感器1-21均与控制面板箱9相连。

伺服电机1-1作为压装工作装置1的动力源,通过精密行星齿轮减速器1-4进行减速,既可满足压装速度又能提高驱动扭矩。启动伺服电机1-1带动精密行星齿轮减速器1-4使滚珠丝杠1-14转动,同时使驱动螺母1-23带动压力传感器固定座1-7上下移动,同时使第一动板侧板1-15和第一滑块1-17沿着第一滑槽4-5向下移动,使第二动板侧板1-18和第二滑块1-19沿着第二滑槽4-3向下移动,压头1-8将螺纹套或钢套压入工件17,螺纹套或钢套压入后,伺服电机1-1反转,使压装工作装置1向上移动,然后手动取下工件17,进入下一工作循环。在压装工作中,通过压力传感器1-21检测压装力,通过位移传感器1-16检测位移,同时通过控制面板箱9对压装力和位置进行实时监控,并将其传输给上位机中,通过上位机进行显示压装曲线。

如图11至图15所示,压装夹具驱动装置5主要包括:压装夹具驱动装置底板5-1、第一基座连接块5-2、第二滑台连接座5-3、第二基座连接块5-4、第一限位块5-5、第一滑台滑块5-6、侧支板5-7、第一滑台滑块凹槽5-8、上支板5-9、第二滑台滑块凹槽5-10、油缸安装槽5-11、第二滑台滑块5-12、油缸连接板5-13、第四滑台连接座5-14、油缸5-15、第三滑台连接座5-16、直线导轨5-17、滑台限位块5-18、调节销5-19、固定销5-20、油缸固定座5-21、第二限位块5-22、第一滑台连接座5-23、第二大定位销5-24、滑台5-25、第一大定位销5-26、第一夹具底板连接块5-28、第二夹具底板连接块5-29和上支板支架5-31。压装夹具驱动装置底板5-1固定在底座3中间,即压装夹具驱动装置底板5-1位于第一底板16和第二底板12中间。基座4的基座下板4-7固定在压装夹具驱动装置底板5-1上。侧支板5-7为3个,第一个侧支板5-7与第二个侧支板5-7一端相连,第二个侧支板5-7另一端与第三个侧支板5-7相连,第一个侧支板5-7和第三个侧支板5-7均与第二个侧支板5-7垂直设置。上支板支架5-31固定在压装夹具驱动装置底板5-1上。上支板5-9后端固定在三个侧支板5-7上,并且上支板5-9前端固定在上支板支架5-31上。如图15所示,第一滑台滑块凹槽5-8、油缸安装槽5-11和第二滑台滑块凹槽5-10依次设置在上支板5-9上。第一滑台滑块5-6安装在第一滑台滑块凹槽5-8中,第二滑台滑块5-12安装在第二滑台滑块凹槽5-10中。第一滑台连接座5-23和第二滑台连接座5-3均安装在第一滑台滑块5-6上。第三滑台连接座5-16和第四滑台连接座5-14均安装在第二滑台滑块5-12上。第一基座连接块5-2和第二基座连接块5-4均安装在上支板5-9左侧侧壁上,上支板5-9通过第一基座连接块5-2和第二基座连接块5-4与基座4相连。油缸固定座5-21安装在上支板5-9后端。油缸5-15安装在油缸安装槽5-11中,并且油缸5-15后端安装在油缸固定座5-21上。调节销5-19和固定销5-20均安装在油缸固定座5-21上。油缸连接板5-13安装在油缸5-15的伸缩杆端部。第一限位块5-5安装在上支板5-9上且位于油缸连接板5-13附近,第一限位块5-5用于限定压装夹具2向外侧移动的位置,防止压装夹具2向外侧移动过多。滑台限位块5-18安装在调节销5-19和固定销5-20上。直线导轨5-17固定在滑台限位块5-18右侧。第二限位块5-22安装在上支板5-9上,第二限位块5-22用于确定压装夹具驱动装置5向内位置。滑台5-25下表面左侧固定在第一滑台连接座5-23和第二滑台连接座5-3上,滑台5-25下表面右侧固定在第三滑台连接座5-16和第四滑台连接座5-14上。第一大定位销5-26通过大定位销衬套2-24安装在滑台5-25左侧,第二大定位销5-24通过大定位销衬套2-24安装在滑台5-25右侧。第一夹具底板连接块5-28固定在滑台5-25左侧侧壁上,第二夹具底板连接块5-29定在滑台5-25右侧侧壁上。油缸连接板5-13固定在滑台5-25前端侧壁上,滑台5-25通过油缸连接板5-13与油缸5-15相连,通过油缸5-15驱动滑台5-25沿着上支板5-9前后移动。其中,油缸5-15与控制面板箱9相连,启动油缸5-15,驱动滑台5-25和压装夹具2向后移动到压装位置开始压装工作,待压装工作结束后通过油缸5-15驱动滑台5-25和压装夹具2向前移动,继续下一轮压装操作。

压装夹具2采用一面双销定位,采用气动夹紧。如图5至图8所示,压装夹具2主要包括:第二压板2-1、第二尼龙板2-2、第三聚氨酯板2-3、第三支撑块2-4、第二支撑板2-5、第二定位销2-6、下定位座2-7、第三尼龙板2-8、小支撑板2-9、尼龙挡块2-10、第一定位销2-11、限位钉2-12、上定位座2-13、第一支撑板2-14、小尼龙板2-15、固定座2-16、夹具底板2-17、第一连接板2-18、第一气缸2-19、第二连接板2-20、第三连接板2-21、第四连接板2-22、第二辅助支撑块2-23、大定位销衬套2-24、固定螺丝孔2-25、哈丁插头2-26、第二气缸2-27、第一尼龙板2-28、第四聚氨酯板2-29、第四支撑块2-30、第二连接体2-31、第一尼龙柱2-32、侧固定块2-33、第二聚氨酯板2-34、第二支撑块2-35、第一压板2-36、第一聚氨酯板2-37、第一支撑块2-38、第二尼龙柱2-39、第三尼龙柱2-40、第一连接体2-41、第一辅助支撑块2-42和第四尼龙柱2-43。在夹具底板2-17左右两侧分别设置有一大定位销孔,用于安装大定位销衬套2-24。在夹具底板2-17中间设置有固定螺丝孔2-25。夹具底板2-17安装在滑台5-25上,其中第一大定位销5-26和第二大定位销5-24分别通过大定位销衬套2-24安装在滑台5-25上,同时在固定螺丝孔2-25中安装固定螺丝使夹具底板2-17固定在滑台5-25上,通过第一夹具底板连接块5-28和第二夹具底板连接块5-29使夹具底板2-17与滑台5-25相连。压装夹具2通过第一大定位销5-26和第二大定位销5-24实现定位。第一连接体2-41和第二连接体2-31均安装在夹具底板2-17前端侧壁上。固定座2-16固定在夹具底板2-17中心。固定座2-16的结构如图7和图8所示。第二辅助支撑块2-23固定在夹具底板2-17上且位于固定座2-16前端。第一辅助支撑块2-42固定在夹具底板2-17上且位于固定座2-16左侧。第三尼龙板2-8固定在固定座2-16前表面中心。上定位座2-13固定在固定座2-16上端,第一定位销2-11安装在上定位座2-13上表面,尼龙挡块2-10安装在上定位座2-13侧面,限位钉2-12安装在上定位座2-13侧面。下定位座2-7安装在固定座2-16上端且位于固定座2-16下方。第二定位销2-6安装在下定位座2-7上表面。第一支撑板2-14设置在夹具底板2-17左侧,沿着第一支撑板2-14由上至下依次安装有第一尼龙板2-28、第一聚氨酯板2-37、第一支撑块2-38、小支撑板2-9、小尼龙板2-15、第二聚氨酯板2-34、第二支撑块2-35,并且第一尼龙板2-28、第一聚氨酯板2-37、第一支撑块2-38和小支撑板2-9均位于第一支撑板2-14上端,小尼龙板2-15、第二聚氨酯板2-34和第二支撑块2-35均位于第一支撑板2-14下端。侧固定块2-33安装在第一支撑板2-14上且位于第一支撑块2-38左侧。第一连接板2-18固定在第一支撑板2-14上端左侧后表面,第一尼龙柱2-32固定在第一连接板2-18前表面。第二连接板2-20固定在第一支撑板2-14上端右侧后表面,第一气缸2-19和第二尼龙柱2-39均固定在第二连接板2-20前表面。第一气缸2-19位于第一支撑块2-38和第二尼龙柱2-39之间。第一压板2-36安装在第一气缸2-19上。第二支撑板2-5设置在夹具底板2-17右侧,沿着第二支撑板2-5由上至下依次安装有第二尼龙板2-2、第三聚氨酯板2-3、第三支撑块2-4、第四聚氨酯板2-29、第四支撑块2-30。并且第二尼龙板2-2、第三聚氨酯板2-3和第三支撑块2-4均位于第二支撑板2-5上端,第四聚氨酯板2-29和第四支撑块2-30均位于第二支撑板2-5下端。第三连接板2-21固定在第二支撑板2-5上端左侧后表面,第二气缸2-27和第三尼龙柱2-40均固定在第三连接板2-21前表面。第二压板2-1安装在第二气缸2-27上。第四连接板2-22固定在第二支撑板2-5上端右侧后表面,第四尼龙柱2-43固定在第四连接板2-22前表面。哈丁插头2-26固定在夹具底板2-17上且位于固定座2-16和第二支撑板2-5之间。其中,第一气缸2-19和第二气缸2-27均与控制面板箱9相连。

压装夹具2的左侧和右侧可以分别安装一个工件17。以压装夹具2左侧为例,将工件17安装在压装夹具2左侧,如图17所示,通过第一尼龙柱2-32、侧固定块2-33、第一尼龙板2-28、第一聚氨酯板2-37、第一支撑块2-38、小支撑板2-9、第一压板2-36、第二尼龙柱2-39对工件17的上端进行定位夹紧,通过上定位座2-13、尼龙挡块2-10、第一定位销2-11、限位钉2-12、第二定位销2-6、下定位座2-7、第三尼龙板2-8、第二辅助支撑块2-23、第一辅助支撑块2-42对工件17的右侧进行定位夹紧,通过小尼龙板2-15、第二聚氨酯板2-34、第二支撑块2-35对工件17的下端进行定位夹紧。其中,通过大定位销孔2-24中的第一大定位销5-26和第二大定位销5-24以及安装在固定螺丝孔2-25中的固定螺丝来更换压装夹具2,压头1-8通过手动插销1-20实现更换。

本发明的一种副车架螺纹套/钢套压装机,其工作过程如下:

工作前打开控制面板箱9上的“电源开关”,再进入“自动界面”;然后开启上位机,进入压装界面。

操作者手动将工件17放置在压装夹具2上,然后将螺纹套或钢套放置在工件17上,按动开关11,使压装机通电,进入正常运行状态,通过控制面板箱9控制压装工作装置1、压装夹具2、压装夹具驱动装置5、第一安全光栅7、第二安全光栅10开始工作,压装开始:通过压装夹具2对工件17进行夹紧,启动油缸5-15,驱动滑台5-25和压装夹具2向后移动到压装位置;启动伺服电机1-1带动精密行星齿轮减速器1-4使滚珠丝杠1-14转动,同时使驱动螺母1-23带动压力传感器固定座1-7向下移动,压头1-8将螺纹套或钢套压入工件17,螺纹套或钢套压入后,伺服电机1-1反转,使压装工作装置1向上移动,即压头1-8快进—压头1-8工进—压头1-8返回;启动油缸5-15,驱动滑台5-25和压装夹具2向前移动到初始位置;通过压装夹具2松开工件17,操作者手动取下工件17,完成一个工作循环。

在压装工作中,通过压力传感器1-21检测压装力,通过位移传感器1-16检测位移,同时通过控制面板箱9对压装力和位置进行实时监控,并将其传输给上位机中,通过上位机进行显示压装曲线并自动保存;在控制面板箱9上会显示压装机运行及完成后的数据和状态,即可以设置在控制面板箱9上显示压装力、位移、压装总数和合格数,不合格件自动报警提示。

本发明的一种副车架螺纹套/钢套压装机还具有安全防护功能,当有异物进入工作区域时,通过第一安全光栅7和第二安全光栅10进行检测,并将检测信号传输给控制面板箱9,控制面板箱9的工作启动按钮此时启动无效,压装机立即停止工作,同时通过控制面板箱9进行报警,故障解除后,通过控制面板箱9的复位按钮解除报警,继续开始压装工作。同时,在控制面板箱9上还设置有急停按钮,可在突发紧急情况时使压装机紧急停止工作。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 副车架螺纹套/钢套压装机

- 副车架螺纹套/钢套压装机