光电器件

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及一种光电子器件和一种用于制造光电子器件的方法。光电器件包括台面结构。

背景

诸如激光器、发光二极管、检测器和光伏器件之类的光电器件通常由外延生长的半导体异质结构组成,其中包括量子阱结构和更精确地基于化合物半导体材料的结构。III-V族化合物半导体是化合物半导体材料的一个典型的例子,它是通过将III族元素(主要是Al、Ga、In)与V族元素(主要是N、P、As、Sb)结合而得到的。在光电器件中,异质结构是通过在一种给定的半导体材料的顶部外延生长另一种给定半导体材料而得到的。此外,通过使用外延生长制造技术,III-V族半导体可以制造量子阱以及与其类似的堆叠结构,例如用于实现发光的二极管(LED)结构。具体而言,在半导体中通过将诸如氮化铟镓(InGaN)之类的材料夹在两层具有更宽带隙的材料(例如氮化镓(GaN))之间以形成量子阱。还有其他可能形成量子阱的材料组合,其中包括夹在两层具有较高铝浓度的磷化铟镓铝之间的磷化铟镓铝(InGaAlP)层等。这些结构可以通过分子束外延(MBE)或金属有机化学气相沉积(MOCVD)等工艺生成。此外,外延生长的III-V族化合物半导体结构可以使用本领域公知的光刻技术通过垂直蚀刻半导体层以形成为台面结构。台面结构是在衬底层顶部形成的具有表面平面和倾斜侧面的多层半导体结构。

作为光电器件的一个例子,在发光器件中,光子产生发生在那些被限制在由能带不连续性引起的势能势垒之间的载流子重新结合的过程中。光子的波长取决于量子阱相对应的导带最小值和价带最大值之间的能量差;即带隙能量。同样地,在光子检测器中,光子检测发生在当一个光子(其具有的能量高于有源区的带隙能量)被吸收产生电子-空穴对的过程中,随后电子-空穴对被通过施加在器件上的电压差收集。

通常,在光电器件中,尤其是在发光器件中,需要将电流有效注入到光电器件的有源量子阱区中。微型LED设备是一个比较典型的例子,在低注入电流水平下驱动基于微型LED的显示器,设备效率会比较差。总体来说,希望尽可能高百分比的将注入电流转移到器件的有源区的光产生中,因此注入的电子会尽可能多地与空穴复合并产生光子。这被定义为LED的内部量子效率(IQE)。

导致效率低下的原因主要由以下几个因素:(i)电子/空穴的肖克利-读取-霍尔(SRH)复合;(ii)俄歇重组;(iii)电子从量子阱溢出。值得注意的是,当器件的低电流密度运行时,IQE下降的主要原因是缺陷状态下的非辐射Shockley-Read-Hall复合,继而减少了光的产生和输出。此外,这种复合过程会产生过多的热量会降低光电器件的工作寿命。

在微型LED设备的中,随着尺寸的缩小,LED的比表面积会增加,因此材料表面质量将决定设备最终性能。即由于使用蚀刻和光刻技术处理过的微型LED台面结构,台面侧壁会产生高密度的原子级缺陷和无序结构,这是缺陷态,非辐射肖克利-读取-霍尔(SRH)复合和泄漏电流的来源。值得注意的是,在基于微型LED的显示设备的示例中,由于电荷载流子扩散长度可以与微型LED尺寸和像素间距相当,有缺陷的侧壁的影响可以延伸到很长的距离,并会影响整个芯片的性能。

对于典型的化合物半导体光电器件,高密度缺陷的固有来源是III-V族材料的不受控氧化。化合物半导体的氧化物具有原子键无序、键断裂(悬挂键)和混合III族和V族氧化物的特征。这种nm级厚的氧化层易于在半导体材料带隙中产生高密度的电活性缺陷态。尤其是V族氧化物更易于产生高密度缺陷态。这种有害的氧化物容易在光电子器件的加工过程中形成。特别是在Micro-LED器件台面制造的过程中,在使用光刻和蚀刻技术形成台面结构之后,台面表面会被氧化。

当前已知的半导体生产设备通过采用一些已知技术来解决制造光电器件时的上述问题。其中一种技术是在制造光电器件时对台面侧壁表面进行化学清洁和钝化。这种化学钝化可以是基于硫化铵的钝化或基于SU-8的钝化。但是这种钝化的问题在于它不稳定并且很容易被氧化。另一种技术是使用原子层沉积(ALD)、溅射或等离子体增强化学气相沉积(PECVD)等技术将金属氧化物外涂层(例如Al

因此,根据前述讨论,需要解决与传统半导体器件和传统制造技术相关的缺点。

因此,本发明旨在提供一种解决现有的具有自然氧化层的劣质光电器件台面以及相关的非辐射复合和漏电流问题的方案。本发明的目的是提供一种解决方案,该解决方案至少部分地解决了现有技术中遇到的问题,并提供了一种经济、易于实施且精密的光电器件。

发明内容

本发明旨在提供一种光电器件和一种制造光电器件的方法。

本公开提供了一种光电器件,其包括具有第一表面平面和与第一表面平面相对并平行的第二表面平面的衬底层。光电器件还包括布置在衬底层第一表面平面上的台面结构。台面结构至少包含一层III-V族材料和相对于衬底层第一表面平面成角度α布置的第一表面,该角度在0°和180°之间。该器件还包括布置在台面结构第一表面上的第一类型的第一终止氧化物层,在布置第一类型的第一终止氧化层之前,台面结构第一表面已经被清洁并且除去了台面结构第一表面上至少75%的天然氧化物。

本发明还提供了一种制造光电子器件的方法,该方法包括

-获得布置在衬底层第一表面平面上的台面结构,该台面结构至少包含一层III-V族材料以及相对于衬底层表面平面成角度α第一表面,其中角度α在0°和180°之间,

-清洁台面结构的第一表面,通过去除台面结构第一表面上至少75%的天然氧化物,

-在台面结构的第一表面上形成第一类型的第一终止氧化物层。

附图的简要说明

结合附图可以更好地理解以上概述以及下面的说明性实施例的详细描述。为了证实本发明,附图中给出了本发明的示例性构造。然而,本发在此还公开了具体方法和设备。此外,本领域技术人员能够认识到附图不是按比例绘制的。在可能的情况下,相同的元素用相同的数字表示。

现在将参考以下附图,仅通过示例来描述本发明的实施例,其中:

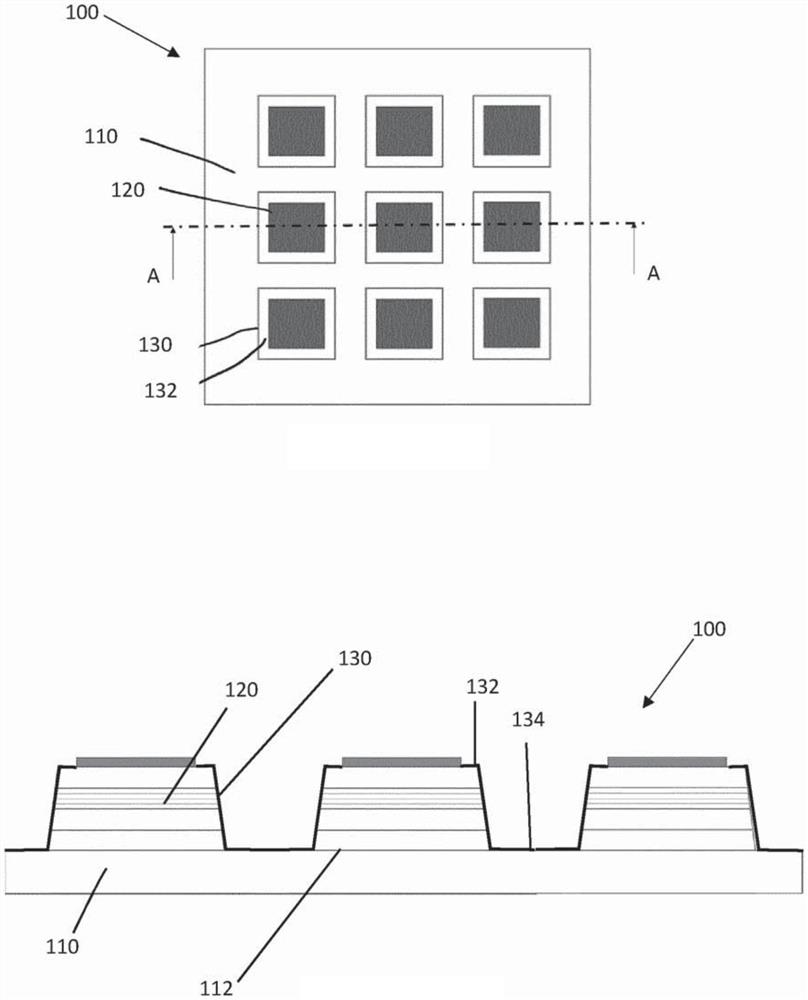

图1A和1B是本发明第一实施例的光电器件示意图。

图2A、2B和2C是本发明的第二实施例的光电器件示意图。

图3A是在台面结构表面上具有天然氧化物的光电器件示意图。

图3B是在天然氧化物顶部具有外涂层的光电器件示意图。

图3C是本发明第三实施例的具有终止氧化物层的光电器件示意图。

图3D是本发明第四实施例的具有终止氧化物层和介电覆盖层的光电器件示意图。

图4为本发明第五实施例的工艺流程示意图。

图5为本发明第六实施例的加工设备示意图。

图6分别为通过时间相关单光子计数测量的具有天然氧化物的微型LED器件和本发明第七实施例处理过的微型LED器件的载流子寿命衰减曲线。

图7分别为典型的没有经过钝化处理且具有天然氧化层的微型LED器件、使用现有技术钝化的微型LED器件以及本发明第八实施例处理过的微型LED器件的光致发光光谱。

图8为本发明第九实施例的垂直腔面发射激光二极管示意图。

图9A为清洁过的InGaAlP材料表面的反射高能电子衍射图。

图9B为本发明第十实施例钝化的InGaAlP材料表面的反射高能电子衍射图。

图10A为台面表面上具有自然氧化层的微型LED器件上Ga2p的X射线光电子光谱。

图10B为本发明第十一实施例具有终止氧化层的微型LED器件上Ga2p的X射线光电子能谱。

图10C为台面表面上具有自然氧化层的微型LED器件上P2P的X射线光电子光谱。

图10D为本发明第十二实施例具有终止氧化物层的微型LED器件上P2P的X射线光电子能谱。

图11为本发明第十三实施例的光电器件示意图。

图12是本发明第十四实施例的光电器件示意图。

图13是本发明第十五实施例的光电器件示意图。

在附图中,下划线标注的数字用于表示下划线数字所在的项目或下划线数字相邻的项目。无下划线的数字与由行标识的项目相关,将无下划线的数字链接到项目。

具体实施方式

以下详细描述了本发明的实施例以及它们的实施方式。尽管本发明的一些具体实施方式已经被公开,但是对于本领域技术人员来说,他们能够意识到用于实践本发明的其他实施例也是可行的。

本发明提供了一种光电器件,其包括具有第一表面平面和与第一表面平面相对并平行的第二表面平面的衬底层。光电器件还包括布置在衬底层第一表面平面上的台面结构。台面结构至少包含一层III-V族材料和相对于衬底层第一表面平面成角度α布置的第一表面,该角度在0°和180°之间。该器件还包括布置在台面结构第一表面上的第一类型的第一终止氧化物层,在布置第一类型的第一终止氧化层之前,台面结构的第一表面已经被清洁并且除去了台面结构第一表面上的至少75%的天然氧化物。

本发明还提供了一种制造光电子器件的方法,该方法包括

-获得布置在衬底层第一表面平面上的台面结构,该台面结构至少包含一层III-V族材料以及相对于衬底层表面平面成角度α的第一表面,其中角度α在0°和180°之间;

-清洁台面结构的第一表面,通过去除台面结构第一表面上至少75%的天然氧化物;

-在台面结构的第一表面上形成第一类型的第一终止氧化物层。

因此,本发明提供了一种通过在光电子器件台面结构的表面产生终止氧化物层来钝化光电子半导体器件的新方法。与天然氧化层或迄今已知的其他方法形成或沉积的氧化层相比,这种终止氧化物层能够很好地改善了光电器件的物理和电特性。因为这种终止氧化物层提供了有益的钝化性能,抑制了台面结构表面处的非辐射复合,并改善了界面质量,以便用于随后的介电外涂层沉积。因此,这种终止氧化物层通过增加了光电器件能量势垒,以改善由多个半导体层的堆叠形成的台面结构内的载流子限制。

在光电器件中,在布置第一类型的第一终止氧化层之前,台面结构的第一表面已经被清洁并且除去了台面结构第一表面上的至少75%的天然氧化物。天然氧化物的电特性非常低,因此它们的存在会降低的光电器件的性能。此外,在最终产品中,在形成终止氧化物层之前至少主要天然氧化物已经被除去。实际上,终止氧化物层的结构是有序的,因此,在台面结构的第一表面和第一终止氧化物层的界面处,终止氧化物层的氧化物的有序排列可以证明在其形成第一终止氧化层之前,台面结构已经被清洁。例如可以通过使用透射电子显微镜(TEM)或X射线光电子能谱(XPS)来分析该结构。最终产品上未清洁的和清洁过的台面结构表面之间的差异也在图3中给出,这将再下文给出更详细的说明。

还应注意的是,第一终止氧化物层的转化率或形成率通常不是100%,即使至少75%的天然氧化物已被去除,但并非所有已被移除天然氧化物位置都需要被终止氧化层覆盖。例如,终止氧化物的转化率可以是50%。另外,终止氧化物的转化率可以被有意或无意地影响。蓄意地降低转化率的一个例子是在去除天然氧化物之后和形成终止氧化物层之前对某些区域进行掩蔽或覆盖,以防止对下层区域进行进一步更改。无意中降低转化率的一个例子是污染的存在,它会阻止形成终止氧化层。

在本说明书中,术语“类型”已与终止氧化物层结合使用。术语“类型”是指终止氧化物层的本质,即它的成分。所使用的各种终止氧化物层可以彼此相同或不同,下文会给出更详细地解释。终止氧化物层的类型由其所在的半导体层所决定。

光电器件可以指发射光子或能够检测光子的器件。这种光电器件可以是发光二极管(LED)、微型LED、激光二极管、光伏太阳能电池和光电探测器。在本发明中光电器件也可以是LED矩阵、光电探测器矩阵或多结太阳能电池的一部分。因此光电器件是半导体器件。

光电器件包括布置在具有表面平面衬底层顶部的台面结构。台面结构是指孤立的半导体堆叠并且包含至少一层III-V族材料。每个孤立的半导体堆堆叠用作光电器件的光电组件。例如,诸如激光器、发光二极管、检测器和光伏器件之类的光电器件可以由包括诸如量子阱结构之类的有源层的半导体异质结构组成,更准确地说,是基于化合物半导体材料的结构。半导体异质结构一般通过外延生长的方式生长在衬底层的顶部。其中GaAs晶片是衬底层的一个例子。衬底层的另一个例子是晶片上外延的III-V层。衬底层的表面平面是指,例如(001)面(在GaAs或晶片上外延的III-V层的情况下)或(0001)面(在GaN的情况下)。

台面结构(即孤立的半导体堆叠)包括相对于衬底层第一表面平面以角度α布置的第一表面。表面平面和第一表面之间的角度可以是30-90度。第一表面是围绕台面结构侧面的表面,即倾斜部分。根据实施例,台面结构还包括平行于衬底层第一表面平面的第二表面。第二表面是台面结构离衬底最远的表面层。表面层指的至少是结构的第一原子层。

第一表面相对于衬底层第一表面平面以角度α布置,其中该角度在0°和180°之间。根据实施例,角度α为30-90度。因此,角度α可以是从5、10、15、20、25、30、35、40、45、50、55、60、65、70、75、80、85、90、95、100、105,110,115,120,125,130,135,140,145,150,155,160,165或170度到15、20、25、30、35、40、45、50、60、65、70、75、80、85、90、95、100、105、110、115、120、125、130、135、140、145、150、155、160、165度或175度。

根据一个实施例,光电器件还包括在最外层终止氧化物层上的外涂层。这种外涂层的功能可以是保护终止氧化物层和器件的其余部分。外涂层还可用于改变外表面的折射率或用作抗反射涂层或高反射涂层。因此,外涂层可以在不同位置具有不同的厚度,并且可以包括尖峰。

此外,外涂层可以仅被布置在光电器件的一部分表面上。实际上,当使用时,它最常用于保护终止氧化层,但也可以用来保护光电器件的其余部分。外涂层因此可以是不连续的,并且它可以沿着某种特定式样制成。

光电器件还包括布置在台面结构第一表面上第一类型的第一终止氧化物层。在另一个实施例中,第二类型的第二终止氧化物层布置在台面结构的第二表面上。

第一终止氧化物层围绕台面结构,即台面结构的侧面。第一终止氧化物层是第一种类型。第一种类型最好是III族氧化物占主要部分的终止氧化物层。III族氧化物占主要部分是指表面处总氧化物中至少或超过50%是III族氧化物。值得注意的是V族氧化物及其相关的原子键易于在半导体的带隙中产生高密度的缺陷态,因此有意地将表面氧化物布置为III族占主要部分的氧化物。此外,通过本发明的方法形成的第一终止氧化物层较好地表现出小于10nm的厚度。根据实施例,第一终止氧化物层的组成(例如以百分比计的占比水平)和厚度取决于台面侧壁(即第一表面)上存在的材料。

当第二终止氧化物层存在时,它被布置在台面结构的第二表面上。第二终止氧化物层是第二类型。在一个实施例中,第二类型不同于第一类型。在另一个实施例中,第二类型可以与第一类型相同。第二终止氧化物层最好在组成和厚度上是均质的。在替代实施例中,第二终止氧化物层是结晶终止氧化物层。

因此,根据一个实施例,第一终止氧化物层的总氧化物中至少50%是III族氧化物。根据另一个实施例,第二终止氧化物层的总氧化物中至少50%是III族氧化物。因此,第一和第二终止氧化物层两者或第一和第二终止氧化物层中的任一个可以主要由III族氧化物形成。

台面结构可以是任何形式,即当从上方(垂直于衬底层第一表面)看时,台面结构可以具是正方形、矩形、圆形或椭圆形,或任何其他合适的形式。从侧面看,台面结构可以具有线性形式、非线性形式、相对于第一基板平面具有不同角度的线性形式的组合、非线性形式的组合、或者线性和非线性形式的组合。

在光电子器件包括多个台面结构(例如2-10或10-50或50-100个台面结构)的实施例中,最好有规律的排列,或根据规则方式排列(例如在一个圆中,靠近圆心的台面结构比外圆的台面结构彼此更靠近)这些台面结构。相邻台面结构之间的距离表示为台面结构相邻中心之间的距离。两个相邻台面结构中心之间的距离可以是例如2-500μm。距离可以是2、4、6、10、15、20、25、30、35、40、45、50、60、70、80、90、100、120、150、200、250、300或350μm到10、15、20、25、30、35、40、45、50、60、70、80、90、100、120、150、200、250、300、350、400、450、500μm。在一个实施例,光电器件包括多个台面结构,其中夹角α大于0°且小于180°,相邻两个台面结构的中心距离为2-500μm。

根据另一个实施例,当光电器件包括多个台面结构时,第三类型的第三终止氧化物层布置在两个相邻台面结构之间的表面上。第三类终止氧化物层可以与第一或可选的第二终止氧化物层其中之一相同,或者它可以与第一和可选的第二终止氧化物层都相同,或者它可以第一和可选的第二终止氧化物层都不相同。并且仅存在第一和第三终止氧化物层,而没有第二终止氧化物层也是有可能的。第三类终止氧化物层也可以是总氧化物化中至少50%是III族氧化物。在这种情况下,在形成第三终止氧化物层之前最好清洁表面,通过去除其表面上至少75%的天然氧化物以形成第三终止氧化物层。

因此,第一、可选的第二和可选的的第三终止氧化物层中都应至少含有50%的III族氧化物,同时当存在多个终止氧化层时,III族氧化物的含量可以根据每个终止氧化物层的需要独立选择。根据一个实施例,III族氧化物的含量为至少为50、55、60、65、70、75、80、85、90或95%。

根据另一实施例,第一、可选的第二和可选的第三终止氧化物层可以进一步彼此独立地包含一定量的V族氧化物,比如总氧化物的20%。再或者,V族氧化物的量大于0%但低于其检测极限(通常为0.1%或1%)。因此,V族氧化物的量因此可以是0.1、0.5、1、1.5、2、5、10、15或20%。V族氧化物的量也可能高达50%。

因此,根据一个实施例,第一、可选的第二和可选的第三终止氧化物层彼此独立地包含至少50%的III族氧化物和大于0%的V族氧化物。

在一个实施例中,光电器件可以是微型LED器件。实际上,光电器件也可以是微型发光二极管,其中基底层上的台面占位面积为1-250000μm

基底层上的台面覆盖区定义为台面结构(即单个台面结构)在基底层第一表面平面上的平行投影。本说明书中的基底层代表未被台面结构覆盖的器件部分。

这里使用的术语“微”是指器件的描述性尺寸,并且在一些实施例中可以指范围从1μm到500μm的单个部件的横向尺寸。缺陷和相关的非辐射复合中心是典型微型LED器件的台面结构的特征,它们会让注入的电荷载流子在微型LED器件周围产生光学死区,使整体效率降低。由于终止氧化物层的特性,本申请避免了这个问题。

微型LED器件通过钝化确实可以将微型LED台面表面及其侧壁表面转变为具有更少数量的缺陷和更少非辐射复合和载流子泄漏特征的终止氧化物层。

在另一个实施例中,光电器件是垂直腔面发射激光器(VCSEL),其横向尺寸是可以选择的,最小为1μm。光电器件确实可以是垂直腔面发射激光器,其中基底层上的台面的面积为1-250000μm

在另一个实施例中,光电器件是光电探测器。实际上,光电器件可以是光电探测器,其中一个台面在基层上的面积在1μm

光电检测器通常包括任意组合堆叠的多层半导体材料,例如InP、InGaAs、InGaAsP和GaAs。光电探测器通常至少有一个可以将光子转换为电流的p-n结,电流可以通过在p-n结上施加电压再或者光子吸收后会在p-n结上产生电压差来收集。吸收的光子在耗尽区形成电子-空穴对。光电二极管和光电晶体管就是光电探测器的例子。

另外,本发明涉及到一种垂直刻蚀光电器件的新结构,其中终止氧化层覆盖在台面结构表面。

另一方面,本发明提供了一种制造光电器件的方法。台面结构预制(布置)在基底层的顶部。台面结构经过进一步处理,在其第一表面上形成第一类型的第一种终止氧化层,并可选择的在其第二表面形成第二类型的第二终止氧化层。

该方法可以分为三个主要步骤;步骤S1(制备)、步骤S2(形成第一和可选的第二终止氧化物层)和可选的步骤S3(外涂层)。这些将在下面作更详细地讨论。

在该制造方法中,暴露于空气中的第一表面和可选的第二表面的材料易于形成天然氧化层,本领域技术人员能够了解,天然氧化层会引起的暗电流和漏电流的出现。因此,最好防止这种氧化以避免由于天然氧化层引起的暗电流和漏电流漏电流现象而导致光电子器件的效率降低。

该方法还包括通过去除台面结构第一表面上至少75%的天然氧化物来清洁台面结构的第一表面。这通常在形成第一终止氧化物层之前的至少一个清洁步骤中进行。下面给出步骤S1中各种可能的清洁步骤的详细介绍。

根据实施例,台面结构包括平行于衬底层第一表面平面的第二表面,所以该方法还包括在台面结构的第二表面上形成第二类型的第二终止氧化物层。在这种情况下,最好在形成第二终止氧化物层之前通过去除台面结构第二表面上至少75%的天然氧化物来清洁第二表面。

该方法还可以包括在形成第一终止氧化物层和可选的第二终止氧化物层(和可选的第三终止氧化物层)之后去除衬底层。处理之后,所获得的光电器件不再包括衬底层。它可以选择性地放置在另一个衬底层上,并且在角度α不同于90°的情况下,新衬底层与台面结构的第一表面(即包括第一终止氧化物层的第一表面)之间的角度β自然就是90°-α。可以用本领域已知的方法将台面从一个基层转移到另一基层。台面结构的新表面可能因此而暴露(通过去除衬底层),这个新表面也可以布置终止氧化物层(其可以与其他终止氧化物层相同或不同)。

此外,台面结构是可以形成的(不是现成的)。台面结构的形成可以用本领域已知的方法进行,例如反应离子蚀刻(RIE)。预先选择隔离台面的蚀刻深度。在一个示例中,材料可以一直蚀刻到基板。而在另一示例中,在台面之间的衬底上可以留下一部分材料。

步骤S1

在步骤S1中,污染物、碳和天然氧化物被从台面结构中去除。这它们是必须要去除的,因为这些物质不利于第一和可选的第二终止氧化物层的形成。基材可能没有任何污染物和碳,但如果存在天然氧化物,则至少75%的氧化物应被去除。根据实施例,至少80%、85%、90%、95%、96%、97%、98%、99%或更多的天然氧化物会被去除。甚至可能只残留千分之几的天然氧化物。

根据实施例,该过程开始于获得或提供具有台面结构的衬底。在步骤S1中,进行一系列处理以从衬底层及台面结构表面去除污染物、碳和天然氧化物。在一个实施例中,污染物去除包括湿化学处理,例如丙酮-甲醇-异丙醇处理。在其他的实施例中,可以在超声搅拌下进行污染物去除。

在一个实施例中,使用湿化学处理工艺,从台面结构的表面去除碳相关原子种类。这个过程可以是丙酮-甲醇-异丙醇处理或额外的RCA清洁。在本领域中RCA清洁的具体情况是众所周知的。并且这种湿化学处理工艺可以在超声波搅拌下进行。在另一个实施例中,碳去除步骤可以是干法清洁工艺,例如使用氧等离子体处理。例如在下游远程等离子体配置中产生的氧等离子体可有效地产生挥发性的碳相关物质,这些物质可以通过等离子体室配置中使用的真空泵轻松去除。

在一个实施例中,在碳去除步骤之后,天然氧化物将被去除。值得注意的是,III-V族半导体的天然氧化物表现出较差的特性,并且在半导体能带隙中包含高密度的缺陷和相关的电子态。天然氧化物由第III族和第V族相关氧化物、悬空键和二聚体键的混合物组成。通常,V族相关氧化物及其相关的电子态被认为会降低光电器件的性能。这些氧化物的作用在下面图10中给出。

在一个实施例中,可以使用湿化学处理去除天然氧化物。例如,可以使用不同化学品(例如基于氢氟酸的溶液、基于柠檬酸的溶液或基于硫酸的溶液)从不同材料中去除天然氧化物。例如,要清洁包含InGaAlP、GaAs、AlGaAs、InP、GaP、GaN、InGaN等材料的台面结构,可以使用盐酸溶液。溶液的摩尔浓度可以在0.1M到12M之间变化,溶剂可以是去离子水、异丙醇或甲醇。蚀刻时间可以从1秒到5分钟不等,这取决于所选择的溶液摩尔浓度以及台面结构的材料成分。为了避免在进行化学处理之后台面表面的再氧化,蚀刻过程可以在惰性气体环境中进行,其中氧含量至少低于百万分之1000(ppm)。也可以使用的其他湿法蚀刻配方,比如氢氟酸溶液。氢氟酸溶液可以使用去离子水稀释,也可以使用缓冲剂例如氟化铵。值得注意是在湿化学蚀刻技术中,化学配方可根据待处理的材料而变化。

在另一个实施例中,天然氧化物可以使用干法蚀刻工艺去除。比如,在真空条件下可以使用原子氢通量来去除台面结构表面的干天然氧化物。其中原子氢通量可以使用远程电子回旋共振等离子体源或通过使用氢热裂解器生成。热裂解器可以将分子氢分解为原子氢。另一种天然氧化物的干法清洁工艺是惰性气体的离子溅射。

根据替代实施例,从台面结构的表面去除天然氧化物的干法工艺是使用离子轰击,例如用于溅射的惰性气体种类有氦气、氩气、氖气或氙气。在这样的示例中,离子源可以是具有足够低的离子能量(<200eV)但高电流密度的端霍尔型无栅离子源,最大限度地减少了对台面结构的溅射损伤和离子注入,但允许温和地去除天然氧化物。在另一个示例中,可以在离子轰击期间将衬底偏置为负电压以增加离子能量。

根据实施例,在如上所述的清洁(以去除污染物、天然氧化物和碳)之后,将台面引入到超高真空室条件进行步骤S2处理。超高真空(UHV)在此是指其基础压力条件在1x10

步骤S2

在S2的第一子步骤中,在超高真空条件下的脱气步骤中将光电器件加热至高温,以蒸发掉在先前清洁步骤中留在台面结构表面的挥发性化合物。在脱气步骤的一个实施例中,取决于台面结构的材料,脱气温度可在200℃至600℃之间变化。应注意的是需要正确的温度和脱气时间来促进挥发性物质从清洁过的台面结构表面去除。在一个实施例中,可以选择温度以实现稍微去除砷和磷等V族原子,使得台面结构第一表面的第一原子层变得富含III族元素。

在进行脱气步骤之后,处理台面以形成第一终止氧化层。台面被可控地氧化以在台面结构的表面上形成一层或多层终止氧化层。

当氧气剂量和表面温度选择正确时,氧气会被吸收到表面并促进表面结构转变为高质量的终止氧化层。

实际上,在一个实施例中,选择氧化条件使得该过程促进挥发性V族氧化物(其在高温的条件下容易从表面去除)的产生,从而使台面结构表面的第一原子层缺乏V族原子并将表面转化为优质的III族相关氧化物。在脱气过程中,可以使用例如反射高能电子衍射(RHEED)、X射线光电子能谱(XPS)或质谱仪来监测去除V族物质的效果。图9给出了处理效果的更详细地说明。

在一个实施例中,在形成终止氧化层之前,通过在台面结构的表面上蒸发0.2-10个In、Ga或Sn金属单层进行金属沉积,产生富含III族或IV族的表面层。通过进行这样的金属沉积,所得表面更容易形成缺乏V族的终止氧化物层。

根据实施例,第一终止氧化物层是第一类型。第一类型是富含III族氧化物且厚度小于10nm的化合物半导体氧化物层。图9和10给出了更多细节。

可选的第二终止氧化物层是第二类型。第二种类型取决于处理的条件和几何形状。第二类型是富含III族氧化物且厚度小于10nm的化合物半导体氧化物层。此外,如果结构的平坦表面具有(001)的晶体取向,则第二终止氧化物层可以是结晶终止氧化物层。

例如,可以通过在真空条件下使用氧通量来制造终止氧化物层。第一和可选的第二终止氧化物层可以通过将氧气(以气态形式,如O

另一个例子中,根据外表面的材料成分的不同,台面结构的外表面被加热到至少200℃和最高750℃以促进氧化过程。反应通常在真空条件下进行,腔室的压力通常在1x10

在附加或替代实施例中,在将表面转变为终止氧化物层之前将铟原子沉积到台面表面上。或者,可以在将表面转变为终止氧化物层之前将锡原子沉积到台面表面上。在另一个示例中,在将表面转变为终止氧化物层之前,镓原子被沉积到台面表面上。金属原子沉积到清洁过的台面表面具有在台面结构表面形成薄的V族缺陷层的作用,以促进在终止氧化物层形成过程中形成III族或额外的IV族(Sn)相关氧化物。在这样的实施例中,金属的沉积量在0.2单层到10单层之间。可以使用渗出池或额外地电子束蒸发等热蒸发器进行这种金属层的沉积。

可以在超高真空条件下形成终止氧化物层,由此该过程可能发生在自由分子流动状态下,其中分子的平均自由程大于发生该过程的腔室的尺寸。分子很容易与腔室中的任何表面发生碰撞。此特性允许该过程很好地符合3D表面。

在终止氧化层形成之后,在冷却步骤中,台面结构最好在超高真空条件下冷却至100℃以下。

步骤S3

作为可选步骤,在形成终止氧化物层之后,光电器件可以沉积外涂层。例如可以使用化学气相沉积(CVD)、ALD或PECVD或通过溅射等方法来进行外涂层沉积。外涂层可以是Al

在制造过程中清洁的作用还在于,可以在覆盖层和半导体之间不产生无序界面的情况下形成覆盖层,因为终止氧化物层是有序的。

在一个实施例中,真空转移还包括脱气步骤。外涂层沉积后,可以进行快速热退火(RTA)等退火处理以提高层质量。

因此,根据实施例,该方法还包括在终止氧化物层上沉积外涂层。终止氧化物层在此是指存在于台面上的任何终止氧化物层。

在这样的附加实施例中,提供了在台面表面(台面结构的倾斜侧表面)上产生含氧结构的益处,表面的含氧结构可以防止材料进一步暴露于氧,并且具有低量的原子级缺陷的特征。这些实施例适用于包括具有由量子阱(QW)半导体材料结构形成的台面结构的的光电和光伏应用。半导体器件通常包括多个半导体层的堆叠结构,使得多个半导体层可以容纳电荷载流子。

可以通过评估器件的少数载流子寿命来测量终止氧化物层的增益作用及其(它们的)钝化作用。这种测量可以使用时间相关单光子计数方法来完成,以解决器件的时间分辨光致发光特性。载流子寿命定义为少数载流子复合所需的平均时间。在典型的具有高缺陷密度的材料系统的情况下,由于非辐射复合导致的载流子损失,少数载流子寿命很短。图6给出了终止氧化层的效果。

此外,终止氧化物层的作用也可以通过光致发光(PL)光谱来表征。在这种技术中,microLED表面被外部激光激发,其波长对应的能量应大于半导体材料带隙的能量。激发后,产生的电荷载流子复合,在辐射复合的情况下,半导体材料会发光。光致发光的强度尤其受到由劣质氧化物产生的表面状态缺陷量的影响。在高缺陷密度的情况下,肖克利-读取-霍尔复合占主导地位,与低缺陷密度材料相比,材料发出的光致发光强度通常较低。图7给出具体例子。使用具有终止氧化层的微型器件获得的发光水平比使用已知钝化技术钝化的相同的器件高几倍。

在制造过程中,步骤S1、S2和S3通常在单独的腔室中完成。这些腔室和其他腔室可以通过闸阀相互隔离,当闸阀处于打开位置时,可以允许材料在不同腔室之间转移。此外,该设备将有不同的组件来监控和实施步骤S1、S2和S3,例如压力计和温度计、加热器、真空泵、等离子源、等离子枪、溅射头、气体管线、泄漏阀等等。

本发明提供了一种半导体器件的钝化方法,该半导体器件包括被处理以形成台面结构的多个半导体层的堆叠配置。多个半导体层可以容纳电荷载流子。该方法包括首先清洁暴露在环境中材料表面上碳和污染物,然后去除原生氧化物(具有不良的电特性),然后在符合3D形状的工艺中,通过可控条件例如UHV条件、衬底温度、时间、气体分压等的工艺来生成上述终止氧化物层。

在一个实施例中,提供包含台面结构的衬底,且台面结构的第一表面包含InAs。用溶剂清除台面表面的污染物和碳。所用溶剂为丙酮、甲醇和异丙醇。将样品浸入每种溶剂中1分钟。随后用氩离子溅射将台面结构上的天然氧化物清除。离子枪灯丝电流为15mA,电压为2kV,氩气分压为3*10

本发明的其他方面、优点、特征和目的将从所附声明结合说明性实施例的附图和详细描述给出。值得注意的是,在不脱离本发明所附权利要求限定范围的情况下,本发明易于以各种组合进行组合。

附图说明

图1A是一个实施例中从上方看的光电器件100的示意图。图1B是光电器件100的横截面A-A的图。图1A光电器件100包括九个120台面结构。每个台面结构都布置在衬底层110的顶部,即在其第一表面平面上。基底层110的第一表面平面112在图1B中给出。第一类型的第一终止氧化层130布置在台面结构120的第一表面上。参照图1A,第一终止氧化物层130从所有侧面方向围绕台面结构。第二终止氧化物层132布置在台面结构120的第二表面上。第二终止氧化物层132平行于衬底层110的表面平面112。另外,在台面结构之间,第三终止氧化物134层已经在基底层顶部形成。

图2A、2B和2C是第二实施例的光电器件的示意图。在图2A中,光电器件200包括布置在衬底210的顶部上,即在其第一表面平面上的台面结构220。第一表面平面212与第二表面平面214相对并平行。台面结构220包括在衬底顶部外延生长的第一层202(在光电器件是LED或微型LED的情况下的缓冲层)、生长在第一层顶部的第二层204,生长在第二层顶部的有源区206以及生长在有源区顶部的第三层208。第一类型第一终止氧化物层230布置在台面结构220的第一表面上。第二类型第二终止氧化物层232布置在台面结构220的第二表面上。图2A是第一表面的说明性放大图。可以看出,第一终止氧化层230的厚度根据台面结构层材料的不同而变化。如说明性放大图中所见,层206在其侧面包含终止氧化物层的一部分240,其厚度不同于布置在外延层204上的242部分的厚度。而层208在其侧面包括的一部分终止氧化物层244的厚度与部分240的厚度相似。此外,接触层222在第三层208的顶部形成,第三终止氧化物层234布置在衬底层的表面上。

图2B是另一个实施例中的一个光电器件250。在此实施例中,台面结构220已经在基板210上形成,但仅其第一表面被处理过并生成终止氧化物层230。图2C给出了另一个光电器件260,其包括台面结构220、第一终止氧化层230、第二终止氧化层232和第三终止氧化层234。在该实施例中,台面结构已被处理过使得第一层202没有被完全刻蚀留在衬底层210上。

图3A是在台面结构表面上具有天然氧化物的光电器件300的示意图。台面结构320布置在衬底310的顶部。台面结构320包括在台面结构320顶部使用光刻技术制造的接触层322和在台面结构320晶体半导体材料360表面上的天然氧化层370。天然氧化层370也在图3A的局部放大图中给出。

图3B是在天然氧化物顶部具有外涂层的光电器件300的示意图。台面结构320布置在衬底310的顶部上。台面结构320包括在台面结构320晶体半导体材料360表面上的天然氧化层370和布置在天然氧化层顶部的介电层390,介电层390也在图3B的局部放大图中给出。图3B也给出了根据已知方法制造的光电器件的放大图。从图3B可以看出,在界面处氧化物是无序的。

图3C是本发明第三实施例的具有终止氧化物层的光电器件300的示意图。台面结构320布置在衬底310的顶部。台面结构320包括使用光刻技术在台面结构320顶部制造的接触层322。此外,还包括和布置在台面结构320的晶体半导体材料360表面上的第一类型的第一终止氧化物层330,第二类型第二终止氧化物层332,以及在衬底层310的表面上布置第三终止氧化物层334。第一终止氧化物层330也在图3C的局部放大中给出。放大图显示了氧化物在界面上的有序性。这示意性地说明了在最终产品终止氧化物层形成之前至少主要去除了天然氧化物。

图3D是本发明第四实施例的具有终止氧化物层和介电覆盖层的光电器件300的示意图。台面结构320布置在衬底310的顶部。台面结构320包括使用光刻技术在台面结构320顶部制造的接触层322以及布置在台面结构320的晶体半导体材料360表面上的第一类型第一终止氧化层330和第二类型的氧化物层332。第三终止氧化物层334布置在衬底层310的表面上。在该图示中,介电覆层340布置在终止氧化物层330、332和334的顶部。这些也已在图3D的局部放大图中给出。

图4是本发明实施例的工艺流程图。工艺流程描述了主要的工艺步骤S1(制备)、S2(形成终止氧化层)和S3(外涂层)。该工艺开始于在衬底400上形成具由式样化台面结构的衬底。步骤S1进行了一系列的处理,比如402、404和406分别用来去除污染物、碳和天然氧化物。在该实施例中,污染物去除步骤402包括湿化学处理,例如丙酮-甲醇-IPA处理。在一个实施例中,在进行碳去除步骤404时使用了湿法化学处理,例如丙酮-甲醇-异丙醇处理或额外地RCA清洁。在另一个实施例中,可以使用干法清洁工艺进行碳去除步骤404,例如使用氧等离子体处理。在碳去除步骤404之后,天然氧化物将在步骤406中去除。在天然氧化物去除406的一个实施例中,将使用湿化学处理410,例如基于盐酸或氢氟酸的天然氧化物处理。在天然氧化物去除406的另一个实施例中,将使用到干法清洁工艺408,例如原子氢处理或使用惰性气体的离子溅射进行处理。在天然氧化物去除406之后,在S1的412步骤中,将清洁的具有台面结构的衬底引入超高真空室进行脱气。脱气步骤是在可控的方式下通过在200℃至600℃之间对台面结构进行退火以进行台面结构的清洁。在脱气步骤414之后,在一个实施例中,通过在台面结构的表面上蒸发0.2-10单层的In、Ga或Sn金属来进行金属沉积步骤416,从而产生富含III族或IV族的表面层。步骤418是布置终止氧化层,它可以在脱气步骤414之后也可以在金属沉淀步骤416之后。在一个实施例中,在步骤418中,通过引入氧(气态形式,如O

图5是本发明实施例工艺设备的示意图。工艺设备包括手套式操作箱510,在其中可以进行湿法制备,制备过程可以惰性(N

图6分别是使用时间相关单光子计数法测量的台面结构表面具有天然氧化物层的标准微型LED器件的电荷载流子寿命衰减曲线以及台面结构表面具有终止氧化层的微型LED器件的电荷载流子寿命衰减曲线。这两种器件均是尺寸小于5μm的InGaAlP基微型LED阵列。载流子寿命定义为少数载流子复合所需的平均时间。在具有高缺陷密度的材料系统的情况下,由于非辐射复合导致的载流子损失,少数载流子寿命会变短。如图6所示,具有终止氧化层器件的载流子寿命显著提高。在图中,寿命(以纳秒为单位)显示在横坐标上,计数(以绝对单位计)显示在纵坐标上。三角形显示了标准微型LED的结果(<τ>大约2.8纳秒),圆圈显示了含有本发明终止氧化物层的微型LED的结果(<τ>大约3.5纳秒)。

图7分别是台面结构表面处具有天然氧化物层的标准微型LED器件的光致发光光谱(最下面的曲线),台面结构表面使用现有技术钝化的微型LED器件的光致发光光谱(中间曲线)以及本发明实施例的台面结构表面具有终止氧化物层的微型LED器件的光致发光光谱(最上面的曲线)。波长(以nm为单位)显示在横坐标上,光致发光强度(以计数为单位)显示在纵坐标上。这些都是尺寸为10μm InGaAlP基材料的微型LED,图的中间是三条曲线的参考。

根据实施例,图8是垂直腔表面发射激光器(VCSEL)结构800的示意图。半导体层812和814布置在衬底810的顶部。在该示例中,半导体层812被包含在底部分布式布拉格反射器(DBR)中,层814是n接触层。台面结构布置在n接触层814的顶部。在该示例中,台面结构包括构成n型DBR 826、光学微腔824、氧化物孔径层816、p型DBR 822和顶部p型接触层818的多个半导体层。在该示例中,顶部电介质DBR 828由多层电介质材料形成。第一类型的第一终止氧化物层830布置在台面结构820的第一表面上。第二类型第二终止氧化物层832布置在台面结构的第二表面上。第三终止氧化物层840布置在n接触层814的顶部。

这种终止氧化物层增加了半导体器件能量势垒,改善由多个半导体层的堆叠构成的台面结构内的载流子限制。终止氧化物层提供了钝化效果,阻止了822、826、816、818和824表面非受控氧化。避免了将此类设备封装在密封包装中的需要。

图9A是通过上述清洁工艺清洁的InGaAlP(001)材料表面反射高能电子衍射图。衍射图显示了表面的长程有序且具有(2x4)表面对称性(另一个方位角未显示),这表明表面已成功清除了天然氧化物和其他污染物,并且由图中所示该表面已被重建形成了干净的(2x4)表面对称性。

图9B是本发明具有结晶终止氧化物层的InGaAlP(001)材料表面的反射高能电子衍射图。衍射图显示了在平面(001)表面(另一个方位未显示)中具有(3x1)表面对称性的表面的长程有序,即终止氧化物层是结晶。

图10A是InGaAlP基材料且台面结构有自然氧化物层的Ga2px射线光电子(XPS)光谱发射光谱图。解卷积发射光谱显示了Ga-O键的特征分量1010。此外,1012是主体半导体堆叠中的Ga键合环境的特征分量。

图10B是本发明实施例InGaAlP基材料且具有终止氧化物层的台面结构的Ga2px射线光电子发射光谱图。解卷积发射光谱显示了Ga-O键的特征分量1020,与具有天然氧化物层的情况相比,该分量要小得多。此外,1022是主体半导体叠层中的Ga键合环境的特征分量。

图10C是InGaAlP基材料的来自具有天然氧化物层的台面结构的P2p x射线光电子发射光谱图。解卷积发射光谱显示了主体半导体材料内较弱的P键分量1030和代表氧化磷的强分量1032。

图10D是本发明实施例InGaAlP基材料的具有终止氧化物层的台面结构的P2p x射线光电子发射光谱图。解卷积发射光谱清晰的显示了主体半导体材料内P键的特征分量1040。磷氧化物的特征分量1042低于XPS仪器的检测范围。

根据实施例图11是类似于图1A和1B中所示的光电器件的侧视图。它展示了台面结构103的第一表面101与衬底层107的第一表面平面105之间的角度α。参考数字为109的线给出了两个相邻台面结构中心之间的距离。

图12是本发明第十四实施例的光电器件示意图。在本实施例中,台面结构123的第一表面分为两部分,即121a和121b,它们彼此成一定角度排列。如图所示,角度α已被测出,通过沿着台面结构的有源区125测量。

图13是本发明第十五实施例的光电器件示意图。在本实施例中,台面结构133的第一表面131为部分球面。如图所示,角度α已被测出,通过沿着台面结构的有源区135测量。

在不脱离本发明所附权利要求限定范围的情况下,可以对上文描述的本公开实施例进行修改。用于描述和权利要求本发明的诸如“包括”、“包含”、“包含”、“具有”、“是”等表述旨在以非排他性方式解释,即允许未明确描述的项目、组件或元素的存在。对单数的引用也应解释为与复数相关。

- 用于制造光电子器件的方法、光电子器件以及带有多个光电子器件的光电子器件装置

- 光电子器件基板以及包括该光电子器件基板的光电子器件