大型薄壁高温合金空心机匣铸件抑制变形浇冒系统及方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及高温合金精密铸造领域,具体地,涉及一种大型薄壁高温合金空心机匣铸件抑制变形浇冒系统及方法。

背景技术

新一代航空发动机为提高推重比而采用日趋复杂的结构设计,对大型复杂薄壁机匣铸件的性能和承温能力提出了越来越高的要求,这促使选用高牌号高温合金整体精密铸造技术成为国际航空发动机制造的主流技术路线。鉴于高温合金密度大,机匣铸件结构上往往采用空心环形结构设计,且存在大量变截面结构。然而,选用更高耐热温度的高温合金材料必然带来铸造成型能力降低和后期矫形性能变差,空心结构与难成型高温合金材料的叠加往往导致大型薄壁高温合金空心机匣铸件整体尺寸精度底,难以满足设计要求,必须改进精密铸造工艺措施,提高大型薄壁高温合金空心机匣铸件的尺寸精度。因此,大型薄壁高温合金空心机匣铸件抑制变形浇冒系统设计方法制约高性能航空发动机研制的关键问题之一。

经对现有技术的文献检索发现:申请号为202010703005.6的中国发明专利,涉及一种高温合金大型机匣铸件底注式浇注系统及浇注方法,提供一种高温合金大型机匣铸件的底注式浇注系统及浇注方法,系统包括浇口杯、直浇道以及与直浇道连通的进浇机构,进浇机构与铸件的外环与内环相连接;方法包括通过引流装置将浇注液引流至进浇机构,再通过进浇机构分别从铸件的上端、底端对铸件进行充型及补缩,以转移铸件的内环以及外环的应力,同时通过进浇机构对铸件外壁由上向下进行充型及补缩,完成高温合金机匣铸件的注浇。该发明提到的底注式浇注系统较好的解决了大型铸件浇注过程紊流和欠铸问题,并能够在一定程度上抑制宏观疏松缺陷的产生。然而,大型机匣铸件存在大量变截面结构,单一的收缩率设计无法解决金属材料凝固收缩带来的铸件变形问题。因此,解决变截面部位凝固收缩协调问题是提高大型薄壁高温合金空心机匣铸件尺寸精度的关键。

申请号为201811469422.8的中国发明专利,涉及一种离心浇注薄壁机匣铸件的浇道装置及其充型方法,该发明浇道装置包括圆盘形横浇道,横浇道之上竖立地粘接有直浇道,横浇道之上还粘接有圆环形内浇道、圆环形外浇道,内浇道、外浇道均围绕于直浇道以外区域,内浇道与外浇道之间还通过若干条搭接浇道连接。该发明增大了流经金属液的压头,能够避免薄壁机匣铸件出现冷隔缺陷,然而无法提高薄壁机匣铸件的尺寸精度。

发明内容

针对现有技术中的缺陷,本发明的目的是提供一种大型薄壁高温合金空心机匣铸件抑制变形浇冒系统及方法,解决现有大型薄壁高温合金空心机匣铸件浇冒系统设计和浇注方法方面的不足。

本发明的第一方面,提供一种大型薄壁高温合金空心机匣铸件抑制变形浇冒系统,包括:

大型薄壁高温合金空心机匣铸件抑制变形浇冒系统,其特征在于,包括:

承接浇注液的浇口杯;

直浇道,其进口与所述浇口杯的底部连通;

第一横浇道,由多根浇道组成,多根所述浇道呈放射分布,放射分布的中心为所述第一横浇道的进口,该进口与所述直浇道的出口连通;

多个明冒口,所述明冒口的进口分别与所述第一横浇道的放射分布的出口连通;

多个补缩模组,上端安装所述明冒口,下端设置在机匣铸件上,用于对机匣铸件进行凝固过程补缩;

第二横浇道,位于多个所述补缩模组之间,连通多个所述补缩模组。

可选地,所述浇口杯为倒立圆台型浇口杯,所述直浇道为圆柱形;

所述倒立圆台型浇口杯下圆与所述直浇道直径相同,上圆直径是所述直浇道直径的2-3倍,所述倒立圆台型浇口杯高度为1.5-3倍下圆直径;所述直浇道的直径为所述明冒口直径的1.5-2倍。

可选地,单个所述明冒口为圆柱形,其模数等于单个补缩模组的模数。

可选地,所述第二横浇道为圆柱形,其直径为所述明冒口的直径的一半。

可选地,单个所述补缩模组的模数是机匣铸件对应部位模数的1.5-2倍。

可选地,所述补缩模组设置在所述机匣铸件的厚壁法兰上侧,所述机匣铸件的薄壁法兰放置于底侧,所述机匣铸件的厚壁法兰放在上侧,以便形成自下而上的顺序凝固方式。

可选地,所述浇冒系统还包括由多片分体组成的分体式二氧化硅陶瓷型芯,所述分体式二氧化硅陶瓷型芯位于所述补缩模组的下方,用于充填所述机匣铸件的薄壁法兰和厚壁法兰间的环形空心部分,多片分体中每片均为一弧段,通过组合形成分体式二氧化硅陶瓷型芯。

可选地,所述分体式二氧化硅陶瓷型芯由六片分体构成环形,每片由120℃弧段组成,且每个所述弧段的两端分别设有凹槽和凸槽,相邻两片所述分体通过所述凸槽插入所述凹槽实现相互之间的连接定位。

本发明的第二方面,提供一种大型薄壁高温合金空心机匣铸件浇注方法,包括:

组装浇冒系统,所述浇冒系统采用上述的大型薄壁高温合金空心机匣铸件抑制变形浇冒系统;

制备大型薄壁高温合金空心机匣铸件型壳,对型壳进行焙烧和预热,熔炼高温合金并采用所述浇冒系统进行浇注成型。

可选地,所述浇注成型中采用临界有效质量控制技术,所述效质量控制技术为:采用热力学软件计算高温合金液相线温度和收缩系数,高温合金浇注温度为液相线温度+(150-250℃),浇注高温合金总量为临界有效质量,其具体数量为:(铸件体积+密集补缩模组体积+第二横浇道体积+0.5倍明冒口体积+直浇道体积)×室温下高温合金密度,浇注过程实际浇注量为临界浇注有效质量±1kg。

与现有技术相比,本发明实施例具有如下至少一种有益效果:

本发明上述浇冒系统和浇注方法中,采用分体式二氧化硅陶瓷型芯不但规避了大型薄壁高温合金空心机匣铸件对陶瓷型芯设备压力的限制,而且增加了陶瓷型芯在装配阶段的调整裕度;

本发明上述浇冒系统和浇注方法中,结合分体式二氧化硅陶瓷芯和临界有效质量控制技术,临界有效质量控制技术的使用,不但克服了传统底注式浇冒系统横浇道凝固缩短带来的机匣铸件尺寸变形问题,而且减少了浇注重量,具有显著的经济效益,这些优点是现有大型高温合金机匣铸件成型方法所无法比拟的。

本发明上述浇冒系统和浇注方法,能为尺寸精度高与内部质量好的航空发动机用大型薄壁高温合金空心机匣铸件研制提供支持,也给铸造工程师研制环形机匣类铸件的浇冒系统设计提供解决方案。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

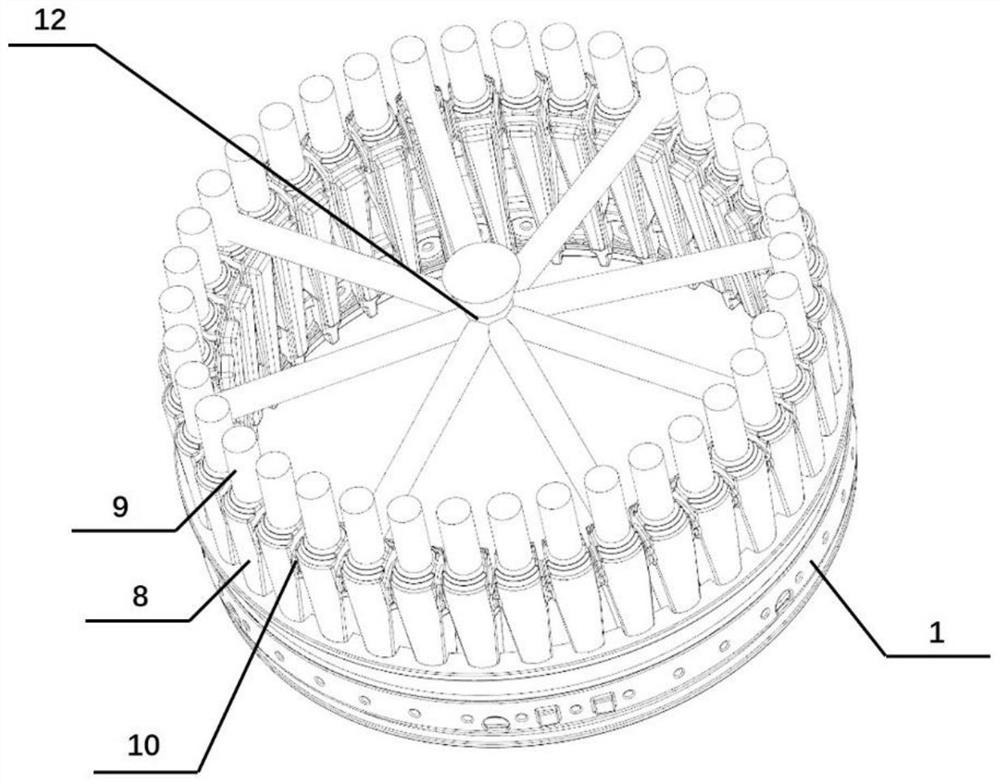

图1为本发明一较优实施例中大型薄壁高温合金空心机匣铸件抑制变形浇冒系统的结构示意图;

图2为本发明一较优实施例中大型薄壁高温合金空心机匣铸件抑制变形浇冒系统的截面图;

图3为本发明一较优实施例中的分体式二氧化硅陶瓷型芯组合细节图;

图中:大型薄壁高温合金空心机匣铸件1;薄壁法兰2;厚壁法兰3;空心部位4;陶瓷型芯5;凹槽6;凸槽7;补缩模组8;明冒口9;第二横浇道10;第一横浇道11;直浇道12;倒立圆台型浇口杯13。

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

针对现有大型薄壁高温合金空心机匣铸件浇冒系统设计和浇注方法方面的不足,本发明实施例提供一种大型薄壁高温合金空心机匣铸件抑制变形浇冒系统设计和浇注方。

图1为本发明一较优实施例中大型薄壁高温合金空心机匣铸件抑制变形浇冒系统的结构示意图。图2为本发明一较优实施例中大型薄壁高温合金空心机匣铸件抑制变形浇冒系统的截面图;

参照图1-2所示,本实施例中大型薄壁高温合金空心机匣铸件抑制变形浇冒系统,包括:浇口杯13;直浇道12;第一横浇道11;多个明冒口9;多个补缩模组8;第二横浇道10。其中:浇口杯13用于引导浇注液的进入浇冒系统;直浇道12的进口与浇口杯13的底部连通,直浇道12的出口与第一横浇道11连通;第一横浇道11呈放射分布,放射分布的中心为第一横浇道11的进口,该进口与直浇道12的出口连通;明冒口9的进口分别与第一横浇道11的放射分布的出口连通;补缩模组8上端安装明冒口9,下端设置在机匣铸件1上,用于对机匣铸件1进行凝固过程补缩;10第二横浇道位于多个补缩模组8之间,连通多个补缩模组8。本实施例中,浇注液从浇口杯13进入,经直浇道12后流入第一横浇道11,在通过第一横浇道11进入明冒口9,明冒口9与补缩模组8相通,实现对机匣铸件进行凝固过程补缩。

参照图1所示,部分优选实施例中,浇口杯13为倒立圆台型浇口杯,倒立圆台型浇口杯的下圆与直浇道12直径相同,上圆直径是直浇道12直径的2-3倍,倒立圆台型浇口杯的高度为1.5-3倍下圆直径。相应的,直浇道12为圆柱形,其直径为明冒口9直径的1.5-2倍。本实施例中的直径选取主要根据模数考虑,为了实现从铸件薄壁到厚壁,再到浇冒系统顺序凝固,必须保证模数从小逐渐变大,而圆柱形的直径与模数正相关,直径大的圆柱模数大。

参照图1所示,第一横浇道11由多根浇道组成,多根浇道呈放射分布,优选均匀放射分布。比如,一些实施例中,第一横浇道11由八根圆柱形浇道组成,八根圆柱形浇道呈米字型分布,相邻圆柱之间夹角为120°,圆柱形浇道的直径等于明冒口9直径。这些实施例中,多个明冒口9围成一个圆形,当由八根圆柱形浇道构成第一横浇道11时,用明冒口9的数量除以8等分,在每个等分位置安装一个第一横浇道11的圆柱形浇道,如果存在小数,米字型的第八根横浇道按照四舍五入放置,保证铸件上都具有八根圆柱形浇道,成米字型分布,以起到保持液流稳定上升的目的。当然,在其他实施例中,也可以是其他数量的浇道,并不局限于八根,比如四根、六根等,具体可以根据实际大型薄壁高温合金空心机匣铸件1的结构和浇注要求确定,具体位置可以按照上述的等分方式来设置。

一些实施例中,单个明冒口9为圆柱形,其模数等于单个补缩模组8的模数。单个补缩模组8的模数是机匣铸件1对应部位模数的1.5-2倍。明冒口9与补缩模组8一一对应,每个明冒口9上设置一个补缩模组8,多个明冒口9与多个补缩模组8形成如图1、图2所示的密集明冒口9、密集补缩模组8。明冒口9与补缩模组8的数量具体可以根据实际大型薄壁高温合金空心机匣铸件1的结构以及浇注工艺的要求来确定。

一些实施例中,第二横浇道10为圆柱形,其直径为明冒口9直径的一半。第二横浇道10主要起到固定明冒口9和约束变形作用,为了防止形成第二横浇道热节,必须保证第二横浇道10模数小于明冒口9模数,因此它的直径要小于明冒口,后续浇注过程能够起到保持液面稳定上升,凝固时约束变形的作用。

参照图2所示,一些实施例中,将大型薄壁高温合金空心机匣铸件1薄壁法兰2放置于底侧,厚壁法兰3放在上侧,以便形成自下而上的顺序凝固方式。

现有技术中浇冒系统不采用陶瓷芯,只能通过活块成型内部空心结构,将导致成型极其困难。在一些优选实施例中,浇冒系统除了包括浇口杯13、直浇道12、第一横浇道11、多个明冒口9、多个补缩模组8、第二横浇道10之外,还进一步包括由多片分体组成的分体式二氧化硅陶瓷型芯5,分体式二氧化硅陶瓷型芯5位于补缩模组8的下方,用于充填大型薄壁高温合金空心机匣铸件薄壁法兰2和厚壁法兰3间的环形空心部分4,每片分体均为一弧段,通过组合形成最终的分体式二氧化硅陶瓷型芯5。多片分体优选结构和尺寸相同,且均匀分布。通过该结构设置,可以很好解决大型薄壁高温合金空心机匣铸件对陶瓷型芯设备压力限制的问题,同时增加了陶瓷型芯在装配阶段的调整裕度。

本实施例中,分体式二氧化硅陶瓷型芯5可以由六片分体构成环形,六片分体大小和结构相同,每片由120℃弧段组成,且每个弧段的两端分别设有凹槽6和凸槽7,相连两片分体通过凸槽7插入凹槽6实现相互之间的连接定位。当然,这只是一个优选实施例,在其他实施例中,也可以是其他数量的分体片数,并不局限于六片,比如四片、八片等,具体可以根据实际大型薄壁高温合金空心机匣铸件1的情况确定。

本发明上述实施例的陶瓷型芯可以很好用于内部存在空心结构的铸件,对于大型机匣铸件整体陶瓷芯不但成型难度大,而且成型大尺寸陶瓷芯变形程度大,导致铸件尺寸精度降低,上述实施例中采用分体式二氧化硅陶瓷型芯5,可以通过工装调整装配裕度,很好的抵消陶瓷芯变形量,达到提供尺寸精度目的。

本发明上述各实施例及优选实施例中的大型薄壁高温合金空心机匣铸件抑制变形浇冒系统,在使用时,对于机匣铸件薄壁法兰2和厚壁法兰3间的空心部位4,采用分体式二氧化硅陶瓷型芯5,充填大型薄壁高温合金空心机匣铸件内部环形空心部分4;为了能够实现铸件变形协调控制和利于蜡模装配,环形空心部分由多片分体构成的分体分体式二氧化硅陶瓷型芯5组成,每片均为一弧段,且弧段两端设计有凹槽6和凸槽7定位。将分体分体式二氧化硅陶瓷型芯5依次组装后,放入模具中压制铸件蜡模,将铸件蜡模平放到大理石工作台上,为了形成自下而上的顺序凝固方式,将大型薄壁高温合金空心机匣铸件1薄壁法兰2放置于底侧,厚壁法兰3放在上侧。厚壁法兰上侧密集布置补缩模组8,对机匣铸件进行凝固过程补缩,密集补缩模组8上安装密集明冒口9,密集补缩模组8间通过第二横浇道10连接,密集明冒口9间由第一横浇道11连接,直浇道12上连接倒立圆台型浇口杯13。本发明实施例中的浇冒系统优于传统底注式浇冒系统的成型精度,适应于大型薄壁高温合金机匣铸件高尺寸精度研制。

按照以上设计组装完成浇冒系统后,制备大型薄壁高温合金空心机匣铸件型壳,对型壳进行焙烧和预热,熔炼高温合金进行浇注成型。其中,采用热力学软件计算高温合金液相线温度和收缩系数,高温合金浇注温度为液相线温度+(150-250℃),浇注高温合金总量为临界有效质量,其具体数量为:(铸件体积+密集补缩模组体积+第二横浇道体积+0.5倍明冒口体积+直浇道体积)×室温下高温合金密度,浇注过程实际浇注量为临界浇注有效质量±1kg。通过控制临界浇注有效质量,可以避免:少于临界有效浇注质量,将导致铸件补缩不足,铸件中出现缩孔缩松缺陷;多于临界有效浇注质量,凝固后期放射型分布的第一横浇道将存在大量金属液,凝固收缩时形成向内拉力,导致机匣变形,降低尺寸精度。浇注成型冷却后,切割浇冒系统,在超声碱煮设备上去除二氧化硅陶瓷芯,即可获得尺寸精度高,内部质量优异的大型薄壁高温合金空心机匣铸件。

基于上述的大型薄壁高温合金空心机匣铸件抑制变形浇冒系统和浇注方法,以下结合具体的实施例来说明,但以下实施例不用于限定本发明:

实施例1:

某航空发动机大型薄壁高温合金空心机匣构件,直径1070mm,高度250mm,最小壁厚2.5mm。根据服役需求,选材K447A高温合金,因K447A高温合金γ'含量为64.31%,焊补性能极差,也无法通过增材制造成型,只能通过精密铸造技术一次性整体精密成型。

首先采用分体式二氧化硅陶瓷型芯,充填大型薄壁高温合金空心机匣铸件内部环形空心部分,采用六分体分体式二氧化硅陶瓷型芯实现铸件变形协调控制和高精度蜡模装配,每片由120℃弧段组成,将制备的分体分体式二氧化硅陶瓷型芯依次组装后放入模具中压制铸件蜡模,将铸件蜡模平放到大理石工作台上,大型薄壁高温合金空心机匣铸件薄壁法兰放置于底侧,厚壁法兰放在上侧,以便形成自下而上的顺序凝固方式。厚壁法兰上侧布置38根补缩模组,对机匣铸件进行凝固过程补缩,单个补缩模组的模数是机匣铸件对应部位模数的1.5倍。38根补缩模组上安装38个直径为25mm的圆柱形明冒口,38根补缩模组间通过38根直径为12.5mm的圆柱形第二横浇道连接。38个明冒口间由6根直径为25mm的第一横浇道连接,呈米字型分布,夹角为120°。米字型中心由直径为40mm的圆柱形直浇道连接,直浇道上连接倒立圆台型浇口杯,上圆台直径为120mm,圆台高度为60mm。

按照以上设计组装完成浇冒系统后,具体浇注方法为采用传统的硅溶胶浆料粘浆淋砂方法制备大型薄壁高温合金空心机匣铸件型壳,对型壳进行焙烧24小时和预热到1000℃,熔炼K447A高温合金进行浇注成型。采用JMatPro热力学软件计算高温合金液相线温度为收缩系数后,确定K447A高温合金浇注温度1500℃,计算临界有效重量为350Kg。浇注成型冷却24小时后,切割浇冒系统,在超声碱煮设备上去除二氧化硅陶瓷芯,发现内部质量良好,经过三坐标测量评定该大型薄壁高温合金空心机匣铸件尺寸精度达到CT5级,优于技术指标要求。

实施例2:

某航空发动机大型薄壁高温合金空心机匣构件,直径950mm,高度170mm,最小壁厚1.5mm。根据服役需求,选材IC10高温合金,因K447A高温合金γ'含量为69.44%,脆性较大,传统补焊方法无法焊补,也无法矫形,只能通过精密铸造技术一次性整体精密成型。

首先采用分体式二氧化硅陶瓷型芯,充填大型薄壁高温合金空心机匣铸件内部环形空心部分,采用六分体分体式二氧化硅陶瓷型芯实现铸件变形协调控制和高精度蜡模装配,每片由120℃弧段组成,将制备的分体分体式二氧化硅陶瓷型芯依次组装后放入模具中压制铸件蜡模,将铸件蜡模平放到大理石工作台上,大型薄壁高温合金空心机匣铸件薄壁法兰放置于底侧,厚壁法兰放在上侧,以便形成自下而上的顺序凝固方式。厚壁法兰上侧布置38根补缩模组,对机匣铸件进行凝固过程补缩,单个补缩模组的模数是机匣铸件对应部位模数的1.5倍。38根补缩模组上安装38个直径为20mm的圆柱形明冒口,38根补缩模组间通过38根直径为10mm的圆柱形第二横浇道连接。38个明冒口间由6根直径为20mm的第一横浇道连接,呈米字型分布,夹角为120°。米字型中心由直径为38mm的圆柱形直浇道连接,直浇道上连接倒立圆台型浇口杯,上圆台直径为120mm,圆台高度为50mm。

按照以上设计组装完成浇冒系统后,具体浇注方法为采用传统的硅溶胶浆料粘浆淋砂方法制备大型薄壁高温合金空心机匣铸件型壳,对型壳进行焙烧24小时和预热到1030℃,熔炼IC10高温合金进行浇注成型。采用JMatPro热力学软件计算高温合金液相线温度为收缩系数后,确定IC10高温合金浇注温度1520℃,计算临界有效重量为270Kg。浇注成型冷却24小时后,切割浇冒系统,在超声碱煮设备上去除二氧化硅陶瓷芯,发现内部质量良好,经过三坐标测量评定该大型薄壁高温合金空心机匣铸件尺寸精度达到CT4级,优于技术指标要求,验证了该发明适用于多样性牌号高温合金精密铸件研制。

实施例3:

某航空发动机大型薄壁高温合金机匣构件,直径1790mm,高度370mm,最小壁厚1.2mm。根据服役需求,选材K4169高温合金,设计要求采用精密铸造技术一次性整体精密成型。

该机匣铸件上下法兰间不存在空心结构,固不需要采用分体分体式二氧化硅陶瓷型芯,将铸件蜡模平放到大理石工作台上,大型薄壁高温合金机匣铸件薄壁法兰放置于底侧,厚壁法兰放在上侧,以便形成自下而上的顺序凝固方式。厚壁法兰上侧布置38根补缩模组,对机匣铸件进行凝固过程补缩,单个补缩模组的模数是机匣铸件对应部位模数的1.5倍。38根补缩模组上安装38个直径为40mm的圆柱形明冒口,38根补缩模组间通过38根直径为20mm的圆柱形第二横浇道连接。38个明冒口间由6根直径为40mm的第一横浇道连接,呈米字型分布,夹角为120°。米字型中心由直径为40mm的圆柱形直浇道连接,直浇道上连接倒立圆台型浇口杯,上圆台直径为170mm,圆台高度为90mm。

按照以上设计组装完成浇冒系统后,具体浇注方法为采用传统的硅溶胶浆料粘浆淋砂方法制备大型薄壁高温合金空心机匣铸件型壳,对型壳进行焙烧24小时和预热到1000℃,熔炼K4169高温合金进行浇注成型。采用JMatPro热力学软件计算高温合金液相线温度为收缩系数后,确定K4169高温合金浇注温度1470℃,计算临界有效重量为1100Kg。浇注成型冷却24小时后,切割浇冒系统,发现内部质量良好,经过三坐标测量评定该大型薄壁高温合金机匣铸件尺寸精度达到CT5级,优于传统底注式浇冒系统和浇注方法的成型精度,验证了该发明的浇注系统临界有效质量也适应于非空心大型薄壁高温合金机匣铸件高尺寸精度研制。

本发明上述实施例中,机匣铸件结构不同,制造工艺难度不同,尤其以空心机匣铸件难度最大。上述实施例1-2中采用分体二氧化硅陶芯能完全适用于空心机匣铸件的研制。对应非空心机匣铸件,米字型设计,配合临界有效浇注重量,能保证非空心机匣铸件研制,说明本发明能向下兼容,制备成功难度不大的机匣铸件。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。上述各优选特征在互不冲突的情况下,可以任意组合使用。

- 大型薄壁高温合金空心机匣铸件抑制变形浇冒系统及方法

- 解决K4169高温合金大型薄壁环形铸件椭圆变形方法