R-T-B系永久磁铁及电动机

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及一种R-T-B系永久磁铁及电动机。

背景技术

专利文献1中公开了一种剩余磁通密度及室温下的矫顽力高的R-T-B系永久磁铁。专利文献1中记载的R-T-B系永久磁铁通过使重稀土元素进行晶界扩散,从而提高矫顽力。

现有技术文献

专利文献

专利文献1:日本特开2018-93202号公报

发明内容

发明所要解决的技术问题

本发明的目的在于,提供一种室温下的剩余磁通密度Br及高温下的矫顽力HcJ均高的R-T-B系永久磁铁。

用于解决技术问题的手段

为了实现上述目的,本发明提供一种R-T-B系永久磁铁,其特征在于,R为稀土元素,T为铁族元素、B为硼,且作为R包含轻稀土元素及重稀土元素,

所述R-T-B系永久磁铁还包含Al、Ga及Zr,

将所述R-T-B系永久磁铁设为100质量%,

R的合计含量为28.50质量%~30.25质量%(不包含28.50质量%),

B的含量为0.93质量%~0.98质量%,

Al的含量为0.03质量%~0.19质量%,

Ga的含量为0.03质量%~0.15质量%,

Zr的含量为0.30质量%~0.50质量%。

本发明的R-T-B系永久磁铁通过具有上述的特征,从而成为剩余磁通密度Br及高温下的矫顽力HcJ均高的R-T-B系永久磁铁。

也可以是,轻稀土元素的合计含量为28.50质量%~29.50质量%,重稀土元素的合计含量为0质量%~0.75质量%(不包含0质量%)。

也可以包含Pr,Pr的含量也可以为0.01质量%~1.00质量%。

也可以实质上不包含Pr。

也可以具有从磁体表面朝向内部而降低的重稀土元素的浓度梯度。

本发明的电动机包含上述的R-T-B系永久磁铁。

附图说明

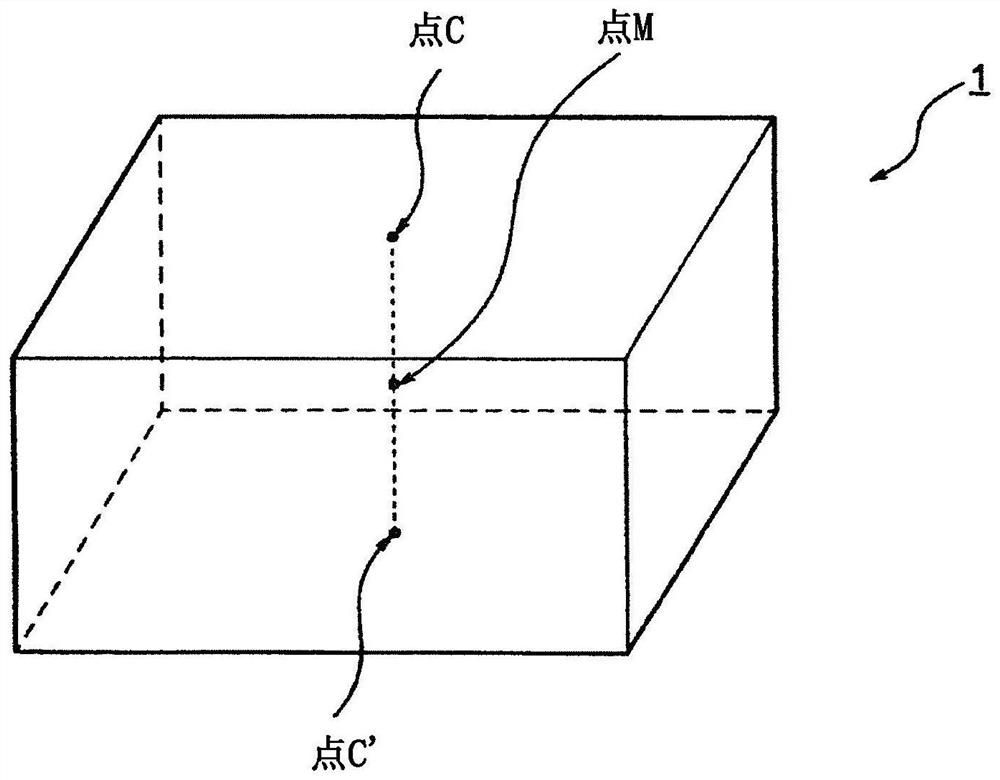

图1是R-T-B系永久磁铁的示意图。

符号说明

1……R-T-B系永久磁铁

具体实施方式

以下,基于附图所示的实施方式对本发明进行说明。

<R-T-B系永久磁铁>

R-T-B系永久磁铁具有由具有R

R-T-B系永久磁铁通过含有特定的范围内的含量的稀土元素(R)、硼(B)、铝(Al)、镓(Ga)及锆(Zr),能够提高室温下的Br、及高温下的HcJ。

R被分类为轻稀土元素(RL)和重稀土元素(RH)。R-T-B系永久磁铁中的RL为钪(Sc)、钇(Y)、镧(La)、铈(Ce)、镨(Pr)、钕(Nd)、钐(Sm)、铕(Eu),RH为钆(Gd)、铽(Tb)、镝(Dy)、钬(Ho)、铒(Er)、铥(Tm)、镱(Yb)、镥(Lu)。R-T-B系永久磁铁中,作为R包含RL及RH。

R也可以为选自Nd及Pr中的一种以上、及选自Dy及Tb中的一种以上。

R-T-B系永久磁铁中,作为R也可以至少包含Nd及Tb。

T为铁族元素。R-T-B系永久磁铁也可以至少包含Fe作为T。R-T-B系永久磁铁也可以单独包含Fe或包含Fe及Co作为T。

R-T-B系永久磁铁的B位点所含的硼的一部分也可以替换为碳(C)。

将R-T-B系永久磁铁设为100质量%,R-T-B系永久磁铁中的R的含量(TRE)为28.50质量%~30.25质量%(不包含28.50质量%)。可以为28.84质量%~29.81质量%,也可以为29.14质量%~29.41质量%。在TRE过少的情况下,烧结性容易降低。在TRE过多的情况下,Br容易降低。

R-T-B系永久磁铁中的RL的含量(TRL)没有特别限制,将R-T-B系永久磁铁设为100质量%时,可以为28.50质量%~29.50质量%,也可以为28.84质量%~29.11质量%。

R-T-B系永久磁铁也可以包含Pr作为R。将R-T-B系永久磁铁设为100质量%时,Pr的含量可以为0.00质量%~10.00质量%。

将R-T-B系永久磁铁设为100质量%,Pr的含量可以为0.01质量%~1.00质量%。在Pr的含量为上述范围内的情况下,与实质上不包含Pr的情况相比较,室温下的HcJ及高温下的HcJ容易提高。另外,与Pr的含量多的情况相比较,Br及高温下的HcJ容易提高。

R-T-B系永久磁铁也可以实质上不包含Pr。实质上不包含是指将R-T-B系永久磁铁设为100质量%时含量低于0.01质量%。在实质上不包含Pr的情况下,与包含Pr的情况相比Br容易提高。

将R-T-B系永久磁铁设为100质量%时,Pr的含量也可以为5.00质量%~10.00质量%。在Pr的含量为上述范围内的情况下,与Pr的含量少的情况相比,室温下的HcJ容易提高。

R-T-B系永久磁铁中的RH的含量(TRH)没有特别限制,将R-T-B系永久磁铁设为100质量%时,可以为0质量%~0.75质量%(不包含0质量%),也可以为0.30质量%~0.75质量%。RH可以实质上仅为Tb。TRH越少,Br越容易提高,TRH越多,HcJ越容易提高。由于RH是高价的,因此,TRH越少,越容易以低成本制造R-T-B系永久磁铁。

将R-T-B系永久磁铁整体的质量设为100质量%时,Co的含量也可以为0.30质量%~3.0质量%。即使减少作为高价的Co的含量,也能够得到具有高的耐腐蚀性的R-T-B系永久磁铁。其结果,容易以低成本制造耐腐蚀性高的R-T-B系永久磁铁。在Co的含量过少的情况下,耐腐蚀性容易降低。在Co的含量过多的情况下,耐腐蚀性改善的效果成为峰值并且成本也高。

Fe的含量为R-T-B系永久磁铁的实质上的余量。实质的余量是指除了上述的R及Co和后述的B、Al、Ga、Zr、Mn、Cu及其它元素的余量。

将R-T-B系永久磁铁设为100质量%时,R-T-B系永久磁铁中的B的含量为0.93质量%~0.98质量%。在B过多或过少情况下,高温下的HcJ也容易降低。

R-T-B系永久磁铁还包含Al、Ga及Zr。如果分别在以下所示的含量的范围内含有Al、Ga及Zr,则可以得到以下所示的优异的效果。

将R-T-B系永久磁铁设为100质量%时,Al的含量为0.03质量%~0.19质量%。Al的含量可以为0.05质量%~0.10质量%,也可以为0.05质量%~0.09质量%。在Al的含量过少的情况下,高温下的HcJ容易降低。在Al的含量过多的情况下,Br容易降低。

将R-T-B系永久磁铁设为100质量%时,Ga的含量为0.03质量%~0.15质量%。Ga的含量可以为0.06质量%~0.10质量%。在Ga的含量过少的情况下,高温下的HcJ容易降低。在Ga的含量过多的情况下,Br及高温下的HcJ容易降低。

将R-T-B系永久磁铁设为100质量%时,Zr的含量为0.30质量%~0.50质量%。在Zr的含量过少的情况下,高温下的HcJ容易降低。在Zr的含量过多的情况下,Br及高温下的HcJ容易降低。

R-T-B系永久磁铁还可以包含Mn和/或Cu。

Mn的含量没有特别限制,也可以不包含Mn。在包含Mn的情况下,Mn的含量也可以为0.02质量%~0.10质量%。通过Mn的含量为上述的范围内,Br及高温下的HcJ容易提高。

Cu的含量没有特别限制,也可以不包含Cu。在包含Cu的情况下,Cu的含量也可以为0.10质量%~0.55质量%。通过Cu的含量为上述的范围内,Br及高温下的HcJ容易提高。

上述的R-T-B系永久磁铁可以包含上述的R、T、B、Al、Ga、Zr、Mn及Cu以外的元素作为其它元素。其它元素的含量没有比特别限制,只要为不会对R-T-B系永久磁铁的磁特性产生大的影响的量即可。例如,将R-T-B系永久磁铁设为100质量%时,可以合计为1.0质量%以下。此外,Nd、Pr、Dy及Tb以外的稀土元素的含量可以合计为0.3质量%以下。

以下,作为其它元素的一例,对C、氮(N)及氧(O)的含量进行叙述。

R-T-B系永久磁铁中的C的含量可以相对于R-T-B系永久磁铁为600ppm~1100ppm。通过将C的含量设为1100ppm以下,从而HcJ容易提高。另外,制造C的含量低于600ppm的R-T-B系永久磁铁对于工艺的负荷大。因此,难以以低成本制造C的含量低于600ppm的R-T-B系永久磁铁。

R-T-B系永久磁铁中的N的含量也可以相对于R-T-B系永久磁铁为250ppm~700ppm。通过将N的含量设为700ppm以下,HcJ容易提高。另外,制造N的含量低于250ppm的R-T-B系永久磁铁对于工艺的负荷大。因此,难以以低成本制造N的含量低于250ppm的R-T-B系永久磁铁。

R-T-B系永久磁铁中的O的含量也可以相对于R-T-B系永久磁铁为350ppm~1000ppm。制造O的含量低于350ppm的R-T-B系永久磁铁对于工艺的负荷大。因此,难以以低成本制造O的含量低于350ppm的R-T-B系永久磁铁。

此外,R-T-B系永久磁铁中所含的各种成分的测定法能够使用目前通常已知的方法。例如通过荧光X射线分析及电感耦合等离子体发射光谱分析(ICP分析)等对各种元素量进行测定。O的含量例如可通过惰性气体融解-非分散型红外线吸收法进行测定。C的含量例如通过氧气流中燃烧-红外线吸收法进行测定。N的含量例如通过惰性气体融解-热传导率法进行测定。

特别地,在Al的含量为0.05质量%~0.09质量%的情况下,

R的含量(TRE)可以为28.50质量%~30.25质量%(不包含28.50质量%),

RL的含量(TRL)可以为28.50质量%~29.81质量%,

RH的含量(TRH)可以为0质量%~0.75质量%(不包含0质量%),

Co的含量可以为0.30质量%~3.00质量%,

B的含量可以为0.93质量%~0.98质量%,

Ga的含量可以为0.03质量%~0.15质量%,

Zr的含量可以为0.30质量%~0.50质量%,

Mn的含量可以为0.02质量%~0.10质量%,

Cu的含量可以为0.10质量%~0.55质量%。

在Al的含量为0.05质量%~0.09质量%的情况下,进而,

C的含量可以为600ppm~1000ppm,

N的含量可以为250ppm~700ppm,

O的含量可以为350ppm~1000ppm。

R-T-B系永久磁铁的形状没有特别限制。例如,可举出长方体等形状。

R-T-B系永久磁铁也可以具有RH的浓度从R-T-B系永久磁铁1的外侧朝向内侧而降低的浓度梯度。具有上述的浓度梯度的RH的种类没有特别限制。例如可以为Dy和/或Tb,也可以为Tb。

具体而言,如图1所示,长方体形状的R-T-B系永久磁铁1具有表面部及中心部,可以使表面部的RH的含量比中心部的RH的含量高2%以上,可以高5%以上,可以高10%以上。此外,上述表面部是指R-T-B系永久磁铁1的表面。例如,图1的POINT C,C′(图1的相互面对面的表面的重心)为表面部。上述中心部是指R-T-B系永久磁铁1的中心。例如,是指R-T-B系永久磁铁1的厚度的一半的部分。例如,图1的POINT M(POINT C和POINT C′的中点)为中心部。此外,图1的POINT C,C′也可以为R-T-B系永久磁铁1的表面中面积最宽的表面的重心、及与该表面面对面的表面的重心。

在R-T-B系永久磁铁内形成上述的RH的浓度梯度的方法没有特别限制。例如,能够通过后述的RH的晶界扩散在R-T-B系永久磁铁内形成RH的浓度梯度。

另外,R-T-B系永久磁铁的主相颗粒可以为由核和包覆核的壳构成的核壳颗粒。而且,至少壳中可以存在RH,也可以存在Dy或Tb,还可以存在Tb。

通过在壳中存在RH,能够有效地提高R-T-B系永久磁铁的磁特性。

将RH相对于RL的摩尔比(RH/RL)成为主相颗粒中心部(核)处的RH/RL的2倍以上的部分限定为壳。

壳的厚度没有特别限制,但也可以平均为500nm以下。另外,主相颗粒的粒径也没有特别限制,但也可以平均为1.0μm以上且6.5μm以下。

将主相颗粒设为上述的核壳颗粒的方法没有特别限制。例如,有通过后述的晶界扩散的方法。通过RH向晶界扩散,RH与主相颗粒的表面的R发生置换,从而形成RH的比例高的壳,且成为上述的核壳颗粒。

以下,对R-T-B系永久磁铁的制造方法进行详细说明,但R-T-B系永久磁铁的制造方法不局限于此,也可以使用其它公知的方法。

[原料粉末的准备工序]

原料粉末能够通过公知的方法进行制作。以下,对使用单独的合金作为原料粉末的单合金法的情况进行说明,但也可以为混合组成不同的两种以上的合金制作原料粉末的所谓的二合金法。

首先,准备R-T-B系永久磁铁的原料合金(合金准备工序)。在合金准备工序中,通过公知的方法将与R-T-B系永久磁铁的组成对应的原料金属熔解后,通过进行铸造,制作具有期望的组成的原料合金。

作为原料金属,例如,能够适当使用R的单体、Fe、Co、Cu等金属元素的单体、由多种元素构成的合金(例如Fe-Co合金)、或由多种元素构成的化合物(例如硼铁合金)等。由原料金属铸造原料合金的铸造方法没有特别限制。为了得到磁特性高的R-T-B系永久磁铁,也可以使用薄带连铸法。得到的原料合金也可以根据需要通过已知的方法进行均质化处理。

在制作上述原料合金之后,进行粉碎(粉碎工序)。此外,从得到高的磁特性的观点出发,从粉碎工序到烧结工序的各工序的气氛能够设为低氧浓度。例如,也可以将各工序中的气氛中的氧浓度设为200ppm以下。通过控制各工序的气氛中的氧浓度,能够控制R-T-B系永久磁铁中的O的含量。

以下,对以粉碎至粒径成为数百μm~数mm程度的粗粉碎工序和微粉碎至粒径成为数μm程度的微粉碎工序的两个阶段实施上述粉碎工序的情况进行以下叙述,但也可以仅通过微粉碎工序这一个阶段来实施上述粉碎工序。

在粗粉碎工序中,粗粉碎至粒径成为数百μm~数mm程度。由此,得到粗粉碎粉末。粗粉碎的方法没有特别限定,能够用进行氢吸附粉碎的方法或使用粗粉碎机的方法等公知的方法进行。在进行氢吸附粉碎的情况下,能够通过进行脱氢处理时的气氛中的氮气浓度的控制,来控制R-T-B系永久磁铁中的N的含量。

接下来,将得到的粗粉碎粉末微粉碎至平均粒径成为数μm程度(微粉碎工序)。由此,得到微粉碎粉末(原料粉末)。上述微粉碎粉末的平均粒径可以为1μm以上且10μm以下,2μm以上且6μm以下,或2μm以上且4μm以下。通过进行微粉碎工序中的气氛中的氮气浓度的控制,能够控制R-T-B系永久磁铁中的N的含量。

微粉碎的方法没有特别限制。例如,可通过使用各种微粉碎机的方法来实施。

在对上述粗粉碎粉末进行微粉碎时,可通过添加月桂酸酰胺、油酸酰胺等各种粉碎助剂,在磁场中加压成型时,得到晶粒容易在特定的方向上取向的微粉碎粉末。另外,通过使粉碎助剂的添加量变化,能够控制R-T-B系永久磁铁中的C的含量。

[成型工序]

在成型工序中,将上述微粉碎粉末成型为目标形状。成型方法没有特别限制。例如,将上述微粉碎粉末填充到模具内,并在磁场中进行加压。由此得到的成型体的晶粒在特定方向上取向。因此,得到Br更高的R-T-B系永久磁铁。

成型时的加压可以在20MPa以上且300MPa以下进行。施加的磁场可设为950kA/m以上,也可设为950kA/m以上且1600kA/m以下。施加的磁场不限定于静磁场,也能够设为脉冲状磁场。另外,也能够并用静磁场和脉冲状磁场。

此外,作为成型方法,除如上述那样将微粉碎粉末直接成型的干式成型外,也可以应用对将微粉碎粉末分散到油等溶剂中得到的浆料进行成型的湿式成型。

将微粉碎粉末进行成型而得到的成型体的形状没有特别限制。另外,该时刻的成型体的密度能够设为3.7Mg/m

[烧结工序]

烧结工序是将成型体在真空中或惰性气体气氛中进行烧结,得到烧结体的工序。烧结条件需要根据组成、粉碎方法、平均粒径和粒度分布的不同等各种条件进行调整。例如,通过对成型体在真空中或惰性气体气氛中,在1000℃以上且1200℃以下,在1小时以上且20小时以下进行加热的处理来进行烧结。通过在上述的烧结条件下进行烧结,能够得到高密度的烧结体。得到至少7.45Mg/m

[时效处理工序]

时效处理工序是将烧结体在比烧结温度低的低温下进行热处理(时效处理)的工序。是否进行时效处理没有特别限制,时效处理的次数也没有特别限制,根据期望的磁特性适当实施。另外,后述的晶界扩散工序也可以兼备时效处理工序。以下,对进行两次时效处理的情况进行说明。

将第一次的时效工序设为第一时效工序,将第二次的时效工序设为第二时效工序,将第一时效工序的时效温度设为T1,将第二时效工序的时效温度设为T2。

第一时效工序中的T1及时效时间没有特别限制。T1能够设为700℃以上且900℃以下。时效时间能够设为1小时以上且10小时以下。

第二时效工序中的T2及时效时间没有特别限制。T2能够设为450℃以上且700℃以下。时效时间能够设为1小时以上且10小时以下。

通过这样的时效处理,能够提高最终得到的R-T-B系永久磁铁的磁特性,特别是提高HcJ。

[加工工序(晶界扩散前)]

也可以根据需要具有将烧结体加工成期望的形状的工序。加工方法例如可列举切断、研磨等形状加工、及滚筒研磨等倒角加工等。

[晶界扩散工序]

通过使扩散材料附着于烧结体的表面,并对附着有扩散材料的烧结体进行加热,能够实施晶界扩散工序。而且,能够得到提高了HcJ的R-T-B系永久磁铁。扩散材料的种类没有特别限制。扩散材料可以包含RH(例如Tb和/或Dy),扩散材料也可以全部包含下述的第一成分~第三成分。第一成分为Tb的氢化物和/或Dy的氢化物。第二成分为Nd的氢化物和/或Pr的氢化物。第三成分为Cu的单体、包含Cu的合金、和/或包含Cu的化合物。

第二成分中所含的Nd和/或Pr、及第三成分中所含的Cu与第一成分中所含的Tb和/或Dy相比,熔点低。因此,第二成分及第三成分比第一成分先向晶界扩散,尤其是向二颗粒晶界(存在于两个主相颗粒之间的晶界)扩散。而且,通过第二成分及第三成分先向二颗粒晶界扩散,由此,第一成分更容易向二颗粒晶界扩散。因此,与扩散材料仅包含第一成分的情况相比,在扩散材料全部包含第一成分~第三成分的情况下,能够在更低的温度及短的时间下使Tb和/或Dy扩散到二颗粒晶界。其结果,与扩散材料仅包含第一成分的情况相比,能够降低Tb和/或Dy的扩散所需的温度,并能够缩短扩散所需的时间。而且,能抑制Tb和/或Dy向主相颗粒内部的过度的扩散。此外,在扩散材料中与第一成分一起包含第二成分和第三成分双方的情况下,和与第一成分一起仅包含第二成分和第三成分的任一方的情况相比,Tb和/或Dy更容易向二颗粒晶界扩散。

扩散材料可以为除上述第一成分~第三成分外还包含溶剂的浆料。浆料中所含的溶剂可以为水以外的溶剂。例如可以为醇、醛、酮等有机溶剂。进一步,扩散材料也可以包含粘合剂。粘合剂的种类没有特别限制。例如,也可以包含丙烯酸树脂等树脂作为粘合剂。通过包含粘合剂,扩散材料容易附着于烧结体的表面。

扩散材料也可以为除上述第一成分~第三成分外还包含溶剂及粘合剂的糊剂。糊剂具有流动性及高的粘性。糊剂的粘性比浆料的粘性高。

也可以在晶界扩散前使附着了浆料或糊剂的烧结体干燥,从而除去溶剂。

晶界扩散工序中的扩散处理温度也可以为800℃以上且950℃以下。在晶界扩散工序中,也可以降低从比扩散处理温度低的温度(例如500℃程度)直至扩散温度的升温速度。在该情况下,在600℃左右的温度区域,主相颗粒中所含的Nd和/或Pr向晶界渗出,从而容易形成作为液相的富Nd相和/或富Pr相。其结果,在800℃左右的温度区域,容易进行作为第一成分的Tb的氢化物和/或Dy的氢化物的熔解。

将烧结体在扩散处理温度下维持的时间设为扩散处理时间,扩散处理时间可以为1小时以上且50小时以下。另外,晶界扩散工序中的气氛也可以为非氧化的气氛,例如为氩等惰性气体气氛。此外,晶界扩散工序也可以兼备上述的时效处理工序。

另外,也可以在扩散处理后,进一步实施热处理。该情况下的热处理温度也可以为450℃以上且600℃以下。热处理时间也可以为1小时以上且10小时以下。通过进行这种热处理,能够提高最终得到的R-T-B系永久磁铁的磁特性,尤其是提高HcJ。

[加工工序(晶界扩散后)]

在晶界扩散工序之后,为了除去残留于R-T-B系永久磁铁的表面的扩散材料,可以进行研磨。另外,也可以对R-T-B系永久磁铁进行其它的加工。例如也可以进行切断、研磨等形状加工、或滚筒研磨等倒角加工。

此外,在上述的制造方法中,进行了晶界扩散前及晶界扩散后的加工工序,但这些工序未必需要进行。另外,晶界扩散工序也可以兼备时效工序。晶界扩散工序兼备时效工序时的加热温度没有特别限定。为晶界扩散工序中优选的温度,且特别优选在时效工序中也优选的温度下进行实施。

特别地,进行了晶界扩散后的R-T-B系永久磁铁容易具有RH的浓度从R-T-B系永久磁铁的外侧朝向内侧而降低的浓度梯度。另外,进行了晶界扩散后的R-T-B系永久磁铁中所含的主相颗粒容易具有上述的核壳结构。

这样得到的R-T-B系永久磁铁具有期望的特性。具体而言,Br及高温下的HcJ优异。

通过以上的方法得到的R-T-B系永久磁铁通过进行磁化而成为带磁的R-T-B系永久磁铁。

上述的R-T-B系永久磁铁优选用于电动机、发电机等用途。特别是,优选用于以高电流、高频率进行驱动的电动机。

当将现有的R-T-B系永久磁铁用于以高电流、高频率进行驱动的电动机时,有时对R-T-B系永久磁铁施加高热或R-T-B系永久磁铁本身会发热。其结果,引起HcJ的降低,容易引起反磁场导致的退磁。另外,室温下的HcJ高的R-T-B系永久磁铁的Br容易降低。

当将上述R-T-B系永久磁铁用于以高电流、高频率进行驱动的电动机时,即使在对R-T-B系永久磁铁施加高热的情况或R-T-B系永久磁铁本身发热的情况下,由于高温下的HcJ高,因此,也不易引起反磁场导致的退磁。进一步,由于Br也高,因此,高温下的最大能量积变大。因此,包含上述的R-T-B系永久磁铁的电动机尤其是在以高电流、高频率驱动的情况下,也可以得到高的输出。

此外,本发明不限定于上述的实施方式,能够在本发明的范围内进行各种改变。

R-T-B系永久磁铁的制造方法不限定于上述的方法,也可以适当变更。例如,上述的R-T-B系永久磁铁的制造方法为基于烧结的制造方法,但R-T-B系永久磁铁也可以通过热加工来制造。通过热加工制造R-T-B系永久磁铁的方法具有以下工序。

(a)熔解原料金属,并对得到的金属熔液进行骤冷而得到薄带的熔解骤冷工序

(b)将薄带进行粉碎而得到片状的原料粉末的粉碎工序

(c)对粉碎的原料粉末进行冷成型的冷成型工序

(d)对冷成型体进行预加热的预加热工序

(e)对预加热的冷成型体进行热成型的热成型工序

(f)使热成型体塑性变形成规定的形状的热塑性加工工序。

(g)对R-T-B系永久磁铁进行时效处理的时效处理工序

此外,时效处理工序以后的工序与通过烧结进行制造的情况同样。

实施例

以下,基于更详细的实施例对本发明进行说明,但本发明不限定于这些实施例。

(R-T-B系永久磁铁的制作)

通过薄带连铸法制作原料合金,以使最终得到的R-T-B系永久磁铁的组成成为表1及表2所示的各试样的组成。作为表1及表2中未记载的元素,有时会从最终得到的R-T-B系永久磁铁中检测出H、Si、Ca、La、Ce、Cr等。Si主要从硼铁合金原料及合金熔解时的坩埚中混入。Ca、La、Ce从稀土的原料混入。另外,Cr有可能从电解铁混入。表1及表2中将Fe的含量记载Bal.是为了表示Fe的含量为将包含这些元素的R-T-B系永久磁铁设为100质量%时的余量。

接着,对上述原料合金在室温下使氢气流动1小时,从而吸附氢。接着,将气氛替换为Ar气,在600℃下进行1小时脱氢处理,将原料合金进行氢吸藏粉碎。

接着,对原料合金的粉末添加以质量比计为0.1%的油酸酰胺作为粉碎助剂,使用诺塔混合机进行混合。

接下来,使用碰撞板式的喷磨机装置,在氮气流中进行微粉碎,得到平均粒径为3.5μm左右的微粉(原料粉末)。此外,上述平均粒径为通过激光衍射式的粒度分布计测定的平均粒径D50。

将得到的微粉在磁场中进行成型,从而制作成型体。此时的施加磁场为1200kA/m的静磁场。另外,成型时的外加压力为120MPa。此外,使磁场施加方向和加压方向正交。

接着,将上述成型体进行烧结,得到烧结体。对于烧结条件来说,最佳条件根据组成等而不同,在1050℃~1100℃的范围内保持4小时。烧结气氛为真空中。然后,在Ar气氛、大气压中,在第一时效温度T1=850℃下进行1小时的第一时效处理,进而,在第二时效温度T2=520℃~560℃下进行1小时的第二时效处理。

(扩散材料糊剂的制作)

接下来,制作用于晶界扩散的扩散材料糊剂。

首先,对纯度为99.9%的金属Tb流通氢气,从而吸附氢。接下来,将气氛替换为Ar气,在600℃下进行1小时脱氢处理,对金属Tb进行氢吸藏粉碎。接下来,作为粉碎助剂,对100质量%的金属Tb添加0.05质量%的硬脂酸锌,并使用诺塔混合机进行混合。然后,在包含3000ppm氧的气氛中,使用喷磨机进行微粉碎,得到平均粒径为10.0μm左右的Tb氢化物的微粉碎粉末。

接下来,从纯度99.9%的金属Nd中得到平均粒径为10.0μm左右的Nd氢化物的微粉碎粉末。得到Nd氢化物的微粉碎粉末的方法与得到Tb氢化物的微粉碎粉末的方法相同。

将46.8质量份Tb氢化物的微粉碎粉末、17.0质量份Nd氢化物的微粉碎粉末、11.2质量份金属Cu粉末、23质量份醇、2质量份丙烯酸树脂进行混炼,制作扩散材料糊剂。此外,醇为溶剂,丙烯酸树脂为粘合剂。

(扩散材料糊剂的涂布及热处理)

将上述的烧结体加工成长11mm×宽11mm×厚度4.2mm(易磁化轴方向厚度4.2mm)。而且,进行在浸渍于设为相对于100质量份乙醇为3质量份硝酸的硝酸和乙醇的混合溶液中3分钟后,再在乙醇中浸渍1分钟的蚀刻处理。进行两次在混合溶液中浸渍3分钟后再在乙醇中浸渍1分钟的蚀刻处理。

接下来,对蚀刻处理后的烧结体的整个面涂布上述的扩散材料糊剂。扩散材料糊剂的涂布量使最终得到的R-T-B系永久磁铁的组成成为表1及表2所示的组成。

接着,将涂布了扩散材料糊剂的烧结体放置于160℃的烘箱中,除去扩散材料糊剂中的溶剂。然后,一边以大气压(1atm)流动Ar一边在930℃下加热18小时。然后,一边以大气压流动Ar一边在520~560℃下加热4小时。如上,得到表1及表2所示各试样的R-T-B系永久磁铁。

在每个面上刮落0.1mm的R-T-B系永久磁铁的表面后,评价组成、烧结性及磁特性。

测定所得到的各R-T-B系烧结磁体的平均组成。将各试样通过捣碎机进行粉碎,提供给分析。各种元素量通过荧光X射线分析进行测定。B的含量通过ICP分析进行测定。O的含量通过惰性气体融解-非分散型红外线吸收法进行测定,C的含量通过氧气流中燃烧-红外线吸收法进行测定,N的含量通过惰性气体融解-热传导率法进行测定。然后,确认R-T-B系永久磁铁的组成成为表1及表2中记载的组成。

烧结性通过测定各实验例的密度进行评价。在密度为7.45Mg/m

通过垂直加工(vertical processing)将R-T-B系永久磁铁加工成长11mm×宽11mm×厚度4.2mm(易磁化轴方向为4.2mm),并通过BH示踪仪进行室温下的磁特性的评价。此外,在测定磁特性前,通过4000kA/m的脉冲磁场将R-T-B系永久磁铁进行磁化。另外,由于R-T-B系永久磁铁的厚度薄,因此,重叠三块磁铁从而对磁特性进行评价。在本实施例中,除室温下的HcJ,测定了加热至160℃时的HcJ。

此外,在本实施例中,关于R-T-B系永久磁铁的Br,将在室温下为1475mT以上设为良好,将1490mT以上设为更良好。关于R-T-B系永久磁铁的160℃下的HcJ,将690kA/m以上设为良好,并将700kA/m以上设为更良好。

在R-T-B系永久磁铁的室温下的Br、160℃下的HcJ均良好的情况下,将R-T-B系永久磁铁的磁特性设为合格。在室温下的Br或160℃下的HcJ中任一个以上不是良好的情况下,将R-T-B系永久磁铁的磁特性设为不合格。将结果示于表1及表2。

表1中记载了除改变了R-T-B系永久磁铁的R的种类及含量这一点以外在相同条件下实施的实施例及比较例。具有特定的范围内的组成的各实施例的磁特性均良好。与之相对,TRE过大的试样编号1的Br降低。TRE过小的试样编号9的烧结性降低。

表2中记载了改变了R-T-B系永久磁铁的B、Al、Ga及Zr的含量的实施例及比较例。具有特定的范围内的组成的各实施例的磁特性均为良好。与之相对,B、Al、Ga或Zr的含量为特定的范围外的比较例的Br和/或160℃下的HcJ降低。

此外,关于所有的实施例及比较例的R-T-B系永久磁铁,使用电子探针微量分析仪(EPMA)对Tb浓度梯度进行分析,从而确认了Tb的浓度梯度为从外侧朝向内侧而降低的浓度梯度。

- R-T-B系稀土类永久磁铁用合金材料、R-T-B系稀土类永久磁铁的制造方法和电动机

- R-T-B系稀土类永久磁铁用合金材料、R-T-B系稀土类永久磁铁的制造方法和电动机