含多活性基团的有机硅抗皱整理剂及其制备方法与应用

文献发布时间:2023-06-19 13:49:36

技术领域

本发明属于纺织印染领域,具体涉及含多活性基团的有机硅抗皱整理剂的制备方法及在真丝织物上的应用。

背景技术

蚕丝织物手感爽滑,外表华丽,深受人们喜爱。但其易起皱的缺点陷制约了其服用性能。因此,需要对蚕丝织物进行抗皱整理。

目前,织物上抗皱多是通过添加抗皱剂来实现的,抗皱剂主要分为“低甲醛”和“无甲醛”两大类:前者多为改性树脂,整理后织物抗皱效果好,但手感较差,且因其在存放和使用过程中释放甲醛,已不适应当前生态纺织品发展的要求。无甲醛类抗皱剂正成为抗皱剂的研究重点。目前的无甲醛抗皱剂,像吴坚教授研究的柠檬酸整理对柞丝织物的免烫效果及其工艺条件[J].大连工业大学学报,2003,22(3):228-230.中,经柠檬酸整理后的丝织物折皱回复角有所提升,但存在泛黄、强力下降大等缺点,限制了其产业化应用,因此行业对新型无甲醛抗皱整理剂的开发有着迫切需求。中国专利CN201510541159.9公开了一种含异双活性基的抗皱整理剂,通过两端的活性基团与真丝纤维上的活性氢反应形成化学交联,但其结构中存在的双环结构带有一定刚性,会对整理后的真丝织物柔软性带来一定的减弱。

发明内容

本发明要解决的技术问题是提供一种含多活性的有机硅抗皱整理剂制备方法与应用。

为解决上述技术问题,本发明提供一种含多活性基团的有机硅抗皱整理剂,其结构通式为如下的式Ⅰ:

作为本发明的含多活性基团的有机硅抗皱整理剂的改进:

R

R

x:y=4~7:1,为整数比。

根据n的不同可调节前驱体的亲疏水性。

本发明还同时提供了上述含多活性基团的有机硅抗皱整理剂的制备方法,包括以下步骤:

1)、反应物由四甲基二硅氧烷(HMM)、D

以四甲基二硅氧烷为封端剂,在催化剂Ⅰ的作用下,通过D

所述D

催化剂Ⅰ:反应物=3%的质量比;所述催化剂Ⅰ为浓硫酸;

开环反应的温度为60±5℃,时间为5±0.5小时;

说明:通过控制D

2)、在溶剂Ⅰ中,在催化剂Ⅱ的作用下,将步骤1)所得的含氢硅油与烯丙基聚氧乙烯醚进行硅氢加成反应,制备得到作为整理剂前驱体的多聚醚改性聚硅氧烷,所述多聚醚改性聚硅氧烷的结构式为如下的式Ⅲ:

R

说明:根据n的不同可调节前驱体的亲疏水性;

所述含氢硅油:烯丙基聚氧乙烯醚=1:3.6的摩尔比;

催化剂Ⅱ:含氢硅油=0.00016%的重量比,所述催化剂Ⅱ为氯铂酸;

硅氢加成反应的温度为80~120℃(优选90℃),时间为4±0.5h;

3)、于溶剂Ⅱ中,步骤2)所得的多聚醚改性聚硅氧烷与异氰酸酯进行酯化反应,酯化反应所得物中加入异氰酸酯封端剂对剩余异氰酸酯进行封端处理,制备得到含多活性基团的有机硅抗皱整理剂(式Ⅰ);

所述多聚醚改性聚硅氧烷:异氰酸酯=1:3~3.6的摩尔比(优选1:3.6),酯化反应温度为48~60℃,反应时间0.5h;

所述封端处理中,异氰酸酯基:异氰酸酯封端剂=1:1.2(摩尔比);封端处理的温度同酯化反应温度,封端处理时间为0.5h。

作为本发明的含多活性基团的有机硅抗皱整理剂的制备方法的改进:

所述步骤2)中的烯丙基聚氧乙烯醚为以下任一:APEG-400、APEG-500、APEG-1000;

所述步骤3)中的异氰酸酯为以下任一:MDI(二苯基甲烷二异氰酸酯)、HDI(六亚甲基二异氰酸酯)、HMDI(4,4’-二环己基甲烷二异氰酸酯);

所述步骤3)中的异氰酸酯封端剂为以下任一:甲乙酮肟(MEKO)、己内酰胺、乙酰丙酮。

作为本发明的含多活性基团的有机硅抗皱整理剂的制备方法的改进:

步骤1)开环反应所得产物经后处理,得含氢硅油;

所述后处理为:在开环反应所得产物加过量碳酸氢钠以中和硫酸,并抽滤去除滤渣,将所得滤液旋蒸去除未反应的低沸点的原料;所述未反应的低沸点的原料是指四甲基二硅氧烷。

作为本发明的含多活性基团的有机硅抗皱整理剂的制备方法的进一步改进:

所述步骤2)中:

溶剂Ⅰ为甲苯;

含氢硅油与烯丙基聚氧乙烯醚混合后先升温至50±10℃,而后加入催化剂Ⅱ保温30±5min,再升温至80~120℃(优选90℃)进行硅氢加成反应;

反应所得产物旋蒸除去溶剂Ⅰ,得作为整理剂前驱体的多聚醚改性聚硅氧烷。

作为本发明的含多活性基团的有机硅抗皱整理剂的制备方法的进一步改进:

所述步骤3)中:

溶剂Ⅱ为丙酮;

将多聚醚改性聚硅氧烷溶于溶剂Ⅱ中,缓慢滴加异氰酸酯溶于溶剂Ⅱ所得的异氰酸酯溶液,于40~60r/min转速的剧烈搅拌下进行酯化反应;缓慢滴加时,要求控制反应体系的温度不超过55℃;

在酯化反应所得物中加入异氰酸酯封端剂进行封端处理,最后旋蒸去除溶剂Ⅱ,得含多活性基团的有机硅抗皱整理剂。

说明:此步骤3)中的加料方式为多聚醚改性聚硅氧烷滴加入异氰酸酯中,且要求滴加缓慢并剧烈搅拌。

本发明还同时提供了上述含多活性基团的有机硅抗皱整理剂在纺织领域的应用:用于处理织物;将织物浸渍含有抗皱整理剂的溶液,经一次或者两次以上浸轧后烘干。

具体为:配置20g/L的抗皱整理液并将丝织物放入整理液中,室温25℃下充分浸渍一段时间(约5~10分钟),二浸二轧,轧余率80%~100%,然后在60~80℃烘箱内预烘(约3~5分钟),130~170℃焙烘机上焙烘0.5~6min。

本发明中结构III含有亲疏水端并带有多个活性基团,通过亲疏水端的调节抗皱剂的亲疏水行为。

本发明设计合成的抗皱整理剂含有多个易与织物反应的活性基团,施加到织物后,能够增加纤维的形变回复能力;抗皱整理剂上具有封端的异氰酸酯基,在解封温度下很容易与丝纤维上的氨基、羟基形成交联,从而使织物具有优良的耐久性,同时存在多个异氰酸酯基单元,也容易形成大分子网状结构沉积在纤维表面,阻碍纤维间的相对滑移,提高织物的抗皱性;同时有机硅能保持织物原有的柔软性。

本发明的抗皱整理剂生产和使用过程中无甲醛释放,绿色环保。

附图说明

下面结合附图对本发明的具体实施方式作进一步详细说明。

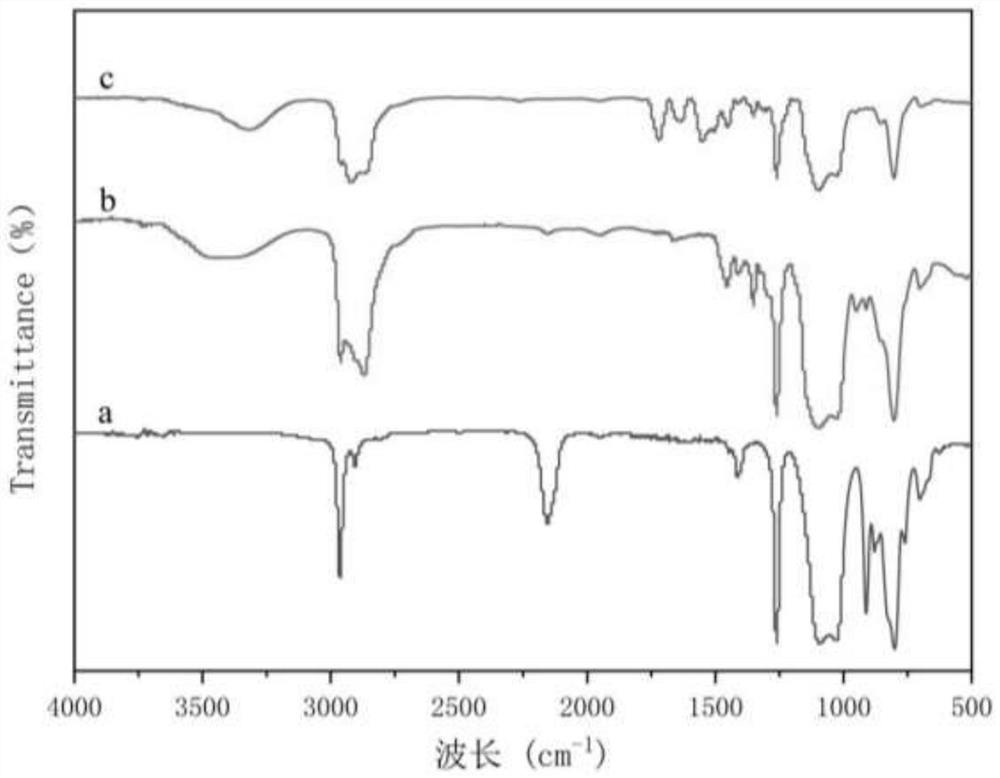

图1为聚硅氧烷(a)、多聚醚改性聚硅氧烷(b)、异氰酸酯封端多聚醚改性聚硅氧烷(c)的红外分析图;

图2为实施例5的多聚醚改性聚硅氧烷的核磁氢谱分析图。

具体实施方式

下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此:

D

D

HMM,四甲基二硅氧烷;

HMDI,4,4'-二环己基甲烷二异氰酸酯;

MEKO,甲乙酮肟;

浓硫酸,是质量浓度为98%的硫酸;

剧烈搅拌的转速为40~60r/min;

室温,指25±5℃;

步骤1)所得的含氢硅油的结构通式为式Ⅱ:

步骤2)所得的多聚醚改性聚硅氧烷的结构通式为式Ⅲ:

实施例1

1)、室温下,将0.4mol(约118.4g)D

在所得反应产物中加入加过量碳酸氢钠(约12g)中和硫酸,然后抽滤去除滤渣,将所得滤液旋蒸(60℃)去除未反应的低沸点的原料(HMM);得含氢硅油。

所述含氢硅油的结构式中:x=4,y=1;

说明:滤渣的成分主要是:硫酸钠、未反应的碳酸氢钠;

2)、以甲苯为溶剂,取0.01mol(约15.58g)含氢硅油与0.036mol(约14.4g)APEG-400升温至50℃,加入微量(25ppm)氯铂酸催化剂后保温30min,升温至90℃反应4h,旋蒸除去溶剂(即,甲苯),即得作为整理剂前驱体的多聚醚改性聚硅氧烷。

所述多聚醚改性聚硅氧烷的结构式中:x=4,y=1,R

3)、将0.01mol(约27.58g)多聚醚改性聚硅氧烷溶于50mL丙酮之中,并缓慢滴入0.036mol(约10.48g)HMDI溶于30ml丙酮所得的溶液中,剧烈搅拌,60℃下反应0.5h后加入0.0432mol(约3.75g)封端剂甲乙酮肟(MEKO)继续反应0.5h,之后旋蒸去除溶剂(丙酮),得抗皱整理剂:[HMM(D

实施例2

相对于实施例1而言,作如下改变:将步骤2)中的APEG-400改成APEG-500,摩尔用量保持不变,即,将“0.036mol(约14.4g)APEG-400”改成“0.036mol(约18g)APEG-500”;后续步骤3)中采用此步骤2)所得的0.01mol多聚醚改性聚硅氧烷;其余等同于实施例1。得抗皱整理剂:[HMM(D

实施例3

相对于实施例1而言,作如下改变:将步骤1)中D

实施例4

相对于实施例3而言,作如下改变:将步骤2)中的APEG-400改成APEG-500,摩尔用量保持不变,即,将“0.036mol APEG-400”改成“0.036mol APEG-500”;后续步骤3)中采用此步骤2)所得的0.01mol多聚醚改性聚硅氧烷;其余等同于实施例3。

得抗皱整理剂为:[HMM(D

实施例5

相对于实施例1而言,作如下改变:将步骤1)中D

得抗皱整理剂其结构式为:[HMM(D

此实施例5步骤1)所得的含氢硅油、步骤2)所得的多聚醚改性聚硅氧烷、最终步骤3)所得的抗皱整理剂的结构表征如图1、图2。

实施例6

相对于实施例5而言,作如下改变:将步骤2)中的APEG-400改成APEG-1000,摩尔用量保持不变,即,将“0.036mol APEG-400”改成“0.036mol APEG-1000”;后续步骤3)中采用此步骤2)所得的0.01mol多聚醚改性聚硅氧烷;其余等同于实施例5。

得抗皱整理剂:[HMM(D

实施例7

相对于实施例1而言,作如下改变:将步骤1)中D

得抗皱整理剂为:[HMM(D

实施例8

相对于实施例7而言,作如下改变:

步骤1)、同实施例7的步骤1);

步骤2)、将APEG-400改成APEG-1000,摩尔用量保持不变,即,将“0.036mol APEG-400”改成“0.036mol APEG-1000”;其余等同于实施例7的步骤2);

步骤3)、将0.005mol(约27.23g)多聚醚改性聚硅氧烷溶于50ml丙酮中并缓慢滴加进0.018mol(约5.24g)HMDI溶于15ml丙酮所得的溶液中,剧烈搅拌,60℃下反应0.5h后加入0.0216mol(1.87g)封端剂甲乙酮肟继续反应0.5h,之后旋蒸去除溶剂(丙酮),得抗皱整理剂:[HMM(D

应用例

配置20g/L的抗皱剂整理液,室温下将真丝织物充分浸渍在整理液中5min,二浸二轧,轧余率为93%,然后在80℃烘箱内预烘3分钟,140℃焙烘机上焙烘5min。

表1、整理前后真丝织物折皱回复性能比较

表1中,对比样为原织物,对比样2为市售柠檬酸类抗皱整理剂。

表2、整理前后织物性能比较

表2中的整理后织物取的是实施例5与原织物进行性能对比。

样布的断裂强力按国标GB/T3932.1-1997《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长的测定条样法》方法进行测试;样布的折皱回复角按国标GB/T3819-1997《纺织品织物折痕回复

然后按照GB/T 17644-2008《纺织纤维白度色度测试方法》、进行白度的检测;使用智能风格仪进行硬挺度、柔软度、光滑度、悬垂系数的检测;

由表1可知,随着有机硅链长和聚醚链长的不同其褶皱回复角也存在不同;由表2可知,经整理后的织物柔软度、光滑度及悬垂性均有提高,本发明的抗皱整理剂相比于市售的柠檬酸类真丝抗皱整理剂具有更高的折皱回复性且强力所有提高,其次本发明的抗皱整理剂在使用和生产过程中无甲醛,更环保。

最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

- 含多活性基团的有机硅抗皱整理剂及其制备方法与应用

- 具有亲水功能的有机硅抗皱免烫整理剂及其制备和应用