减反射膜及其制备方法和移动终端

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及膜材料领域,特别是涉及一种减反射膜及其制备方法和移动终端。

背景技术

传统的摄像头外面通常设置一块保护玻璃以保护摄像头。为了提高摄像头的成像能力及精度,保护玻璃会在内外表面镀一层减反射膜(AR膜)。目前普通AR膜采用的是SiO

因此,超硬AR膜应运而生。目前超硬AR膜采用的是真空镀膜技术,在真空环境下在玻璃表面交替沉积SiO

发明内容

基于此,有必要提供一种减反射膜及其制备方法,该减反射膜的硬度较高,耐候性较好,在使用过程中不易被异物划伤或风沙侵蚀。

此外,还有必要提供一种移动终端。

一种减反射膜的制备方法,包括如下步骤:

在基材上制备至少一个膜层单元,所述膜层单元包括依次层叠设置的二氧化硅层、氮化硅层和氮氧化硅层,

其中,制备所述二氧化硅层的步骤包括:将靶材功率设置为第一初始值,在基材表面沉积二氧化硅,然后将靶材功率升至第一稳定值,并在第一稳定值条件下,继续沉积二氧化硅,制备所述二氧化硅层;

制备所述氮化硅层的步骤包括:将靶材功率设置为第二初始值,在所述二氧化硅层远离所述基材的一侧沉积氮化硅,然后将靶材功率升至第二稳定值,并在第二稳定值条件下,继续沉积氮化硅,制备所述氮化硅层;

制备所述氮氧化硅层的步骤包括:将靶材功率设置为第三初始值,在所述氮化硅层远离所述基材的一侧沉积氮氧化硅,然后将靶材功率升至第三稳定值,制备所述氮氧化硅层;及

在靶材功率为第四稳定值,氧气流量为200sccm~400sccm的条件下,在所述氮氧化硅层远离所述基材的一侧沉积二氧化硅,制备外膜层,所述减反射膜包括至少一个所述膜层单元及所述外膜层。

在其中一个实施例中,所述靶材功率的初始值为0kW~5kW,所述靶材功率的稳定值为8kW~10kW,在5s~10s时间内将所述靶材功率由初始值升至稳定值,所述初始值为第一初始值、第二初始值或第三初始值,所述稳定值为第一稳定值、第二稳定值、第三稳定值或第四稳定值。

在其中一个实施例中,所述氮氧化硅层的厚度为3nm~10nm。

在其中一个实施例中,所述在基材表面沉积二氧化硅的步骤中,以硅为靶材,靶材氩气流量为100sccm~300sccm,ICP氩气流量为100sccm~300sccm,ICP氧气流量为50sccm~300sccm。

在其中一个实施例中,所述沉积氮化硅的步骤中,以硅为靶材,靶材氩气流量为100sccm~300sccm,ICP氩气流量为100sccm~300sccm,ICP氮气流量为50sccm~300sccm。

在其中一个实施例中,所述沉积氮氧化硅的步骤中,以硅为靶材,靶材氩气流量为100sccm~300sccm,ICP氩气流量为100sccm~300sccm,ICP氧气流量为50sccm~300sccm,ICP氮气流量为50sccm~300sccm。

在其中一个实施例中,所述在所述氮氧化硅层远离所述基材的一侧沉积二氧化硅的步骤中,ICP氩气流量为180sccm~300sccm,靶材氩气流量为180sccm~300sccm。

在其中一个实施例中,所述基材选自玻璃、塑料及蓝宝石中的一种。

一种减反射膜,由上述的减反射膜的制备方法制备得到。

在其中一个实施例中,在所述减反射膜中,所述膜层单元的个数为2个~5个,多个所述膜层单元依次层叠,且多个所述膜层单元层叠在所述基材和所述外膜层之间。

在其中一个实施例中,所述减反射膜的总厚度为250nm~800nm。

在其中一个实施例中,所述减反射膜包括依次层叠的第一膜层单元、第二膜层单元和第三膜层单元,所述第一膜层单元层叠在所述基材表面,在所述第一膜层单元中,所述二氧化硅层的厚度为5nm~10nm,所述氮化硅层的厚度为40nm~50nm,所述氮氧化硅层的厚度为3nm~10nm;在所述第二膜层单元中,所述二氧化硅层的厚度为70nm~100nm,所述氮化硅层的厚度为50nm~80nm,所述氮氧化硅层的厚度为3nm~10nm;在所述第三膜层单元中,所述二氧化硅层的厚度为100nm~150nm,所述氮化硅层的厚度为80nm~100nm,所述氮氧化硅层的厚度为3nm~10nm;所述外膜层层叠在所述第三膜层单元远离所述基材的一侧,所述外膜层的厚度为80nm~100nm。

在其中一个实施例中,所述减反射膜还包括第四膜层单元,所述第四膜层单元层叠在所述第三膜层单元远离所述基材的一侧,所述外膜层层叠在所述第四膜层单元远离所述基材的一侧,在所述第四膜层单元中,所述二氧化硅层的厚度为30nm~50nm,所述氮化硅层的厚度为50nm~80nm,所述氮氧化硅层的厚度为3nm~10nm。

一种移动终端,包括上述的减反射膜。

上述减反射膜的制备方法,先在膜层交界处采用渐变功率的方式沉积,降低膜层之间的应力,并在氮化硅层和外膜层或二氧化硅层之间沉积氮氧化硅层,进一步减少中间膜层之间的应力,而减少膜层之间的应力能够显著提升减反射膜的硬度。在外膜层的制备过程中,采用高功率、高氧气含量的条件沉积二氧化硅,能够提高外层二氧化硅层的耐候性和硬度。实验证明,采用上述减反射膜的制备方法制备得到的减反射膜的硬度可以提高到1600HV~1800HV,耐候性良好。

附图说明

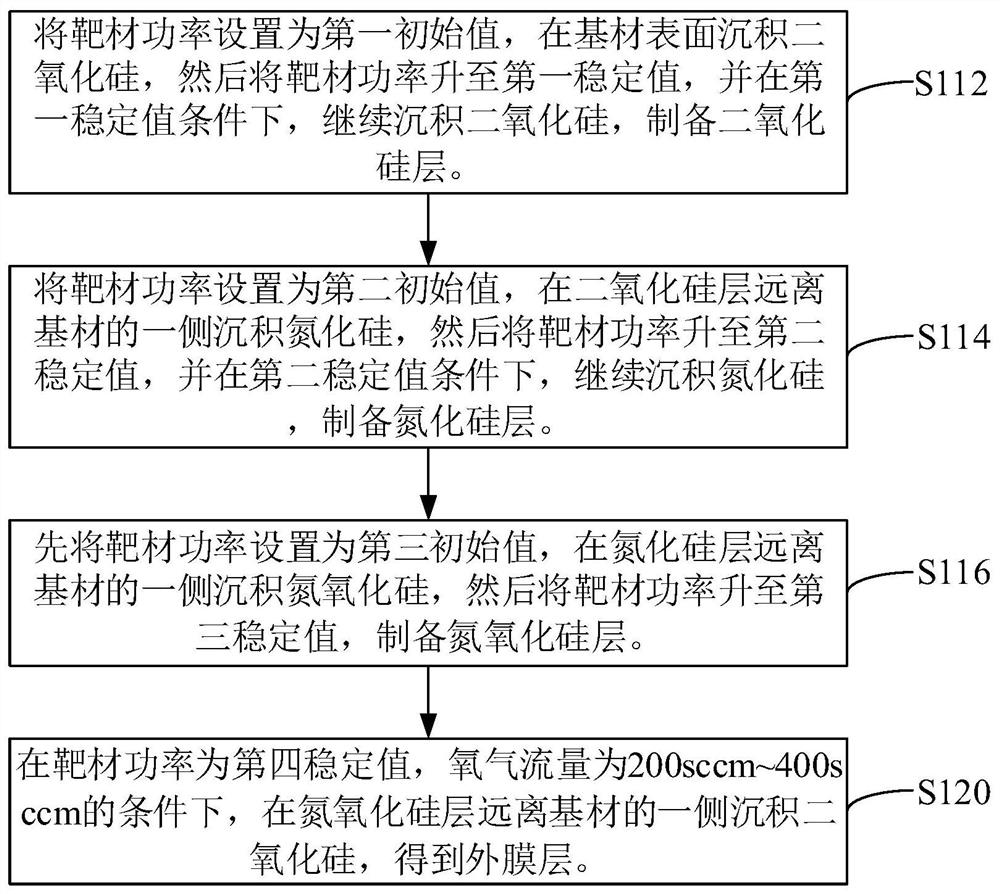

图1为一实施方式的减反射膜的制备方法的工艺流程图。

具体实施方式

为了便于理解本发明,下面将结合具体实施方式对本发明进行更全面的描述。具体实施方式中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体地实施例的目的,不是旨在于限制本发明。

请参阅图1,一实施方式的减反射膜的制备方法,包括如下步骤:

步骤S110:在基材上制备至少一个膜层单元,膜层单元包括依次层叠设置的二氧化硅层、氮化硅层和氮氧化硅层。

具体地,步骤S110包括如下步骤S112~步骤S116:

步骤S112:将靶材功率设置为第一初始值,在基材表面沉积二氧化硅,然后将靶材功率升至第一稳定值,并在第一稳定值条件下,继续沉积二氧化硅,制备二氧化硅层。

其中,靶材功率的第一初始值为0kW~5kW,靶材功率的第一稳定值为8kW~10kW。在5s~10s内将靶材功率由第一初始值升至第一稳定值。在其中一个实施例中,靶材功率的第一初始值为0、1kW、2kW、3kW、4kW或5kW。靶材功率的第一稳定值为8kW、9kW或10kW。将靶材功率由第一初始值升至第一稳定值的时间为5s、6s、7s、8s、9s或10s。先采用上述渐变功率的方式沉积二氧化硅,减少二氧化硅与基材之间的应力。可以理解,在其他实施例中,若所用的溅射设备不同,靶材功率的第一初始值、第一稳定值不限于为上述值,还可以根据实际情况进行调整。

具体地,将靶材功率设置为第一初始值,在基材表面沉积二氧化硅,然后将靶材功率升至第一稳定值的过程中,沉积的二氧化硅层的厚度为2nm~8nm。因此,步骤S112中制备的二氧化硅层包括SiO

具体地,步骤S112中,以硅为靶材,靶材氩气流量为100sccm~300sccm,ICP氩气流量为100sccm~300sccm,ICP氧气流量为50sccm~300sccm。进一步地,靶材氩气流量为100sccm、140sccm、160sccm、200sccm、250sccm、280sccm或300sccm。ICP氩气流量为100sccm、140sccm、160sccm、200sccm、250sccm、280sccm或300sccm。ICP氧气流量为50sccm、100sccm、150sccm、200sccm、250sccm、280sccm或300sccm。在其中一个实施例中,ICP功率为3.5kW。在一定范围内,ICP功率越大,沉积速度越快。

需要说明的是,在本文中,通过ICP(电感耦合等离子体)使气体活化而形成等离子体,因此,ICP氧气流量指被ICP活化的氧气的流量,通过控制ICP氧气流量使得靶材被轰击而产生的硅原子与氧气反应。ICP氮气流量指被ICP活化的氮气的流量,控制ICP氮气流量使得靶材被轰击而产生的硅原子与氮气反应。在反应气体氧气或氮气中混有一定量的氩气可以提高溅射速率,因此,ICP氩气流量指在反应气体中混有的氩气的流量。在实际溅射过程中,靶材安装在阴极上,真空室内通入氩气,氩气被电离形成等离子体,在电磁场的作用下轰击硅靶材,使得硅原子被溅射。因此,靶材氩气流量指的是用于轰击靶材的氩气流量。

在其中一个实施例中,基材选自玻璃、塑料及蓝宝石中的一种。

步骤S114:将靶材功率设置为第二初始值,在二氧化硅层远离基材的一侧沉积氮化硅,然后将靶材功率升至第二稳定值,并在第二稳定值条件下,继续沉积氮化硅,制备氮化硅层。

其中,靶材功率的第二初始值为0kW~5kW,靶材功率的第二稳定值为8kW~10kW。在5s~10s内将靶材功率升至第二稳定值。先采用上述渐变功率的方式在二氧化硅层上沉积氮氧化硅,能够减少二氧化硅层与氮化硅层之间的应力。具体地,将靶材功率设置为第二初始值,在二氧化硅层远离基材的一侧沉积氮化硅,然后将靶材功率升至第二稳定值的过程中,沉积的氮化硅层的厚度为2nm~8nm。因此,步骤S114中制备的氮化硅层包括Si

具体地,步骤S114中,以硅为靶材,靶材氩气流量为100sccm~300sccm,ICP氩气流量为100sccm~300sccm,ICP氮气流量为50sccm~300sccm。进一步地,靶材氩气流量为100sccm、140sccm、160sccm、200sccm、250sccm、280sccm或300sccm。ICP氩气流量为100sccm、140sccm、160sccm、200sccm、250sccm、280sccm或300sccm。ICP氮气流量为50sccm、100sccm、150sccm、200sccm、250sccm、280sccm或300sccm。在其中一个实施例中,ICP功率为3.5kW。

步骤S116:先将靶材功率设置为第三初始值,在氮化硅层远离基材的一侧沉积氮氧化硅,然后将靶材功率升至第三稳定值,制备氮氧化硅层。

其中,靶材功率的第三初始值为0kW~5kW,靶材功率的第三稳定值为8kW~10kW。在5s~10s内将靶材功率升至第三稳定值。在其中一个实施例中,氮氧化硅层的厚度为3nm~10nm。

具体地,步骤S116中,以硅为靶材,靶材氩气流量为100sccm~300sccm,ICP氩气流量为100sccm~300sccm,ICP氧气流量为50sccm~300sccm,ICP氮气流量为50sccm~300sccm。进一步地,靶材氩气流量为100sccm、140sccm、160sccm、200sccm、250sccm、280sccm或300sccm。ICP氩气流量为100sccm、140sccm、160sccm、200sccm、250sccm、280sccm或300sccm。ICP氧气流量为50sccm、100sccm、150sccm、200sccm、250sccm、280sccm或300sccm。ICP氮气流量为50sccm、100sccm、150sccm、200sccm、250sccm、280sccm或300sccm。在其中一个实施例中,ICP功率为3.5kW。

传统的超硬减反射膜的材料只有二氧化硅和氮化硅的沉积,对减反射膜的硬度的提高范围有限,硬度只能保持在1200HV以下,该硬度在较多的使用环境下容易被划伤。而在本实施方式中,在氮化硅层和二氧化硅层之间,沉积中间态的氮氧化硅(Si

步骤S120:在靶材功率为第四稳定值,氧气流量为200sccm~400sccm的条件下,在氮氧化硅层远离基材的一侧沉积二氧化硅,得到外膜层。

其中,靶材功率的第四稳定值为8kW~10kW。需要说明的是,在本文中,第一初始值、第二初始值和第三初始值可以相同也可以不同,相互独立地取自0kW~5kW中的值。第一稳定值、第二稳定值、第三稳定值和第四稳定值可以相同也可以不同,相互独立地取自8kW~10kW中的值。

具体地,步骤S120中,靶材氩气流量为180sccm~300sccm,ICP氩气流量为180sccm~300sccm。进一步地,氧气流量为200sccm、250sccm、280sccm、300sccm、350sccm或400sccm。靶材氩气流量为180sccm、200sccm、250sccm、280sccm或300sccm。ICP氩气流量为180sccm、200sccm、250sccm、280sccm或300sccm。在其中一个实施例中,ICP功率为5kW。进一步地,步骤S120中,制备外膜层的步骤中,转速为80rpm。在最外层二氧化硅层的制备过程中,采用高功率、高氧气含量、高转速的条件沉积二氧化硅,能够提高外层二氧化硅层的稳定性、耐候性和硬度。

具体地,外膜层的厚度为80nm~100nm。外膜层的作用一方面是提高减反射膜的透过率,另一方面,将外膜层采用上述极限氧化的方式沉积二氧化硅,能够进一步提高外膜层的稳定性、耐候性和硬度,满足超硬减反射膜的耐环境性能测试。

在一些实施例中,在步骤S120之前,在步骤S116之后,还包括:重复制备膜层单元,以得到多个膜层单元的步骤,多个膜层单元层叠在基材和外膜层之间。具体地,膜层单元的个数不限,可以根据实际情况进行调整。在其中一个实施例中,重复制备膜层单元的次数为1次~4次。因此,膜层单元有2个~5个。减反射膜的总层数为7层~16层。

在其中一个实施例中,减反射膜的总厚度为250nm~800nm。可以理解,在其他实施例中,减反射膜的总厚度不限于为上述值,还可以根据实际情况进行调整。

上述减反射膜的制备方法采用的二氧化硅、氮化硅和氮氧化硅为材料依次层叠,可以理解,减反射膜的各层的材料还可以开发为其他更耐磨的材料。

上述减反射膜的制备方法至少具有以下优点:

(1)上述减反射膜的制备方法先在膜层交界处采用渐变功率的方式沉积,降低膜层之间的应力,并在二氧化硅层和氮化硅层之间沉积氮氧化硅层,进一步减少中间膜层之间的应力,而减少膜层之间的应力能够显著提升减反射膜的硬度。在最外层二氧化硅层的制备过程中,采用高功率、高氧气含量的条件沉积二氧化硅,能够提高外层二氧化硅层的稳定性和硬度。且采用上述膜层设计,不影响减反射膜的光学性质。实验证明,采用上述减反射膜的制备方法制备得到的减反射膜的硬度可以提高到1600HV~1800HV,透光率不低于95%。

(2)上述减反射膜的制备方法不用更换设备及导入新靶材,在原有工艺的基础上进行改进,不会增加工艺难度和成本,更实惠。

(3)上述减反射膜的制备方法得到的减反射膜的运用的领域更广,在各种环境中的耐侯性、稳定性表现更良好。

一实施方式的减反射膜,由上述实施方式的减反射膜的制备方法制备得到。

其中,膜层单元的个数为2个~5个,多个膜层单元依次层叠。因此,减反射膜的总层数为7层~16层。在其中一个实施例中,减反射膜的总层数为7层、10层、13层或16层。

在其中一个实施例中,减反射膜包括依次层叠的第一膜层单元、第二膜层单元和第三膜层单元,第一膜层单元层叠在基材表面,第一膜层单元中,二氧化硅层的厚度为5nm~10nm,氮化硅层的厚度为40nm~50nm,氮氧化硅层的厚度为3nm~10nm;第二膜层单元中,二氧化硅层的厚度为70nm~100nm,氮化硅层的厚度为50nm~80nm,氮氧化硅层的厚度为3nm~10nm;第三膜层单元中,二氧化硅层的厚度为100nm~150nm,氮化硅层的厚度为80nm~100nm,氮氧化硅层的厚度为3nm~10nm;外膜层层叠在第三膜层单元远离基材的一侧,外膜层的厚度为80nm~100nm。

在另一个实施例中,减反射膜还包括第四膜层单元,第四膜层单元层叠在第三膜层单元远离基材的一侧,外膜层层叠在第四膜层单元远离基材的一侧,在第四膜层单元中,二氧化硅层的厚度为30nm~50nm,氮化硅层的厚度为50nm~80nm,氮氧化硅层的厚度为3nm~10nm。

可以理解,减反射膜的每个膜层单元中的各层的厚度并不限于为上述值,还可以根据实际情况进行调整。

上述减反射膜的硬度可以提高到1600HV~1800HV,透光率不低于95%,反射率不超过0.05%。

一实施方式的移动终端,包括上述实施方式的减反射膜。在其中一个实施例中,移动终端为手机、电脑、平板、相机或显示屏等。

以下为具体实施例部分:

以下实施例和对比例中所用到的实验器材具体如下:超声波清洗线、高温胶带、自动覆膜裁切机、光驰1650溅射机;实验材料如下:待镀减反射膜的玻璃样品50片。

实施例1~实施例3

实施例1~实施例3的减反射膜的制备过程具体如下:

(1)将完成丝印的玻璃样品放在超声波清洗线上洗净,烘干。并用自动裁切覆膜机在玻璃样品上表面覆一层PE(聚乙烯)膜,下表面覆一层高粘性的PET(聚对苯二甲酸乙二醇酯)膜。

(2)将覆好膜的玻璃样品取四长条,每长条6片,PE膜朝上,放置在光驰1650溅射镀膜机挂具上,用高温胶带固定在PET膜上,并撕掉PE膜,准备溅射。

(3)以硅为靶材,先将靶材功率设置为初始值,靶材氩气流量、ICP功率、ICP氩气流量、ICP氧气流量及ICP氮气流量如表1所示,在基材表面沉积二氧化硅,然后将靶材功率升至稳定值,并在稳定值条件下,继续沉积二氧化硅,得到二氧化硅层。

(4)以硅为靶材,先将靶材功率设置为初始值,靶材氩气流量、ICP功率、ICP氩气流量、ICP氧气流量及ICP氮气流量如表1所示,在二氧化硅层表面沉积氮化硅,然后将靶材功率升至稳定值,并在稳定值条件下,继续沉积氮化硅,得到氮化硅层。

(5)以硅为靶材,先将靶材功率设置为初始值,靶材氩气流量、ICP功率、ICP氩气流量、ICP氧气流量及ICP氮气流量如表1所示,并在一定时间内升至稳定值,在氮化硅层表面沉积氮氧化硅,得到氮氧化硅层。

(6)依次重复步骤(3)~步骤(5),重复次数如表1所示。

(7)以硅为靶材,设置靶材功率设置为稳定值,靶材氩气流量、ICP功率、ICP氩气流量、ICP氧气流量及ICP氮气流量如表1所示,在氮氧化硅层远离基材的一侧沉积二氧化硅,得到外膜层,从而得到实施例1~实施例3的减反射膜。

上述实施例1~实施例3的减反射膜的制备过程中的工艺参数如下表1所示。

表1实施例的减反射膜的制备过程中的工艺参数

对比例1

对比例1的减反射膜的制备过程具体如下:

(1)将完成丝印的玻璃样品放在超声波清洗线上洗净,烘干。并用自动裁切覆膜机在玻璃样品上表面覆一层PE(聚乙烯)膜,下表面覆一层高粘性的PET(聚对苯二甲酸乙二醇酯)膜。

(2)将覆好膜的玻璃样品取四长条,每长条6片,PE膜朝上,放置在光驰1650溅射镀膜机挂具上,用高温胶带固定在PET膜上,并撕掉PE膜,准备溅射。

(3)以硅为靶材,将靶材功率设置为10kW,靶材氩气流量为160sccm,ICP能量为3.5kW,ICP氩气流量为200sccm,ICP氧气流量为100sccm,在基材表面沉积二氧化硅,得到二氧化硅层。

(4)以硅为靶材,将靶材功率设置为8kW,靶材氩气流量为140sccm,ICP能量为3.5kW,ICP氩气流量为300sccm,ICP氮气流量为100sccm,在基材表面沉积氮化硅,得到氮化硅层。

(5)重复步骤(3)~步骤(4)两次。

(6)以硅为靶材,将靶材功率设置为10kW,靶材氩气流量为160sccm,ICP能量为3.5kW,ICP氩气流量为200sccm,ICP氧气流量为100sccm,在基材表面沉积二氧化硅,得到外膜层,从而得到对比例1的减反射膜。

对比例2

对比例2的减反射膜的制备过程具体如下:

(1)将完成丝印的玻璃样品放在超声波清洗线上洗净,烘干。并用自动裁切覆膜机在玻璃样品上表面覆一层PE(聚乙烯)膜,下表面覆一层高粘性的PET(聚对苯二甲酸乙二醇酯)膜。

(2)将覆好膜的玻璃样品取四长条,每长条6片,PE膜朝上,放置在光驰1650溅射镀膜机挂具上,用高温胶带固定在PET膜上,并撕掉PE膜,准备溅射。

(3)以硅为靶材,将靶材功率设置为10kW,靶材氩气流量为160sccm,ICP能量为3.5kW,ICP氩气流量为200sccm,ICP氧气流量为100sccm,在基材表面沉积二氧化硅,得到二氧化硅层。

(4)以硅为靶材,将靶材功率设置为8kW,靶材氩气流量为140sccm,ICP能量为3.5kW,ICP氩气流量为300sccm,ICP氮气流量为100sccm,在基材表面沉积氮化硅,得到氮化硅层。

(5)以硅为靶材,先将靶材功率设置为初始值3kW,靶材氩气流量为140sccm,ICP能量为3.5kW,ICP氩气流量为300sccm,ICP氮气流量为100sccm,ICP氧气流量为100sccm,并在5s内升至稳定值9kW,在基材表面沉积氮氧化硅,得到氮氧化硅层。

(6)依次重复步骤(3)~步骤(5)两次。

(7)以硅为靶材,将靶材功率设置为10kW,靶材氩气流量为160sccm,ICP能量为3.5kW,ICP氩气流量为200sccm,ICP氧气流量为100sccm,在基材表面沉积二氧化硅,得到外膜层,从而得到对比例2的减反射膜。

对比例3

对比例3的减反射膜的制备过程具体如下:

(1)将完成丝印的玻璃样品放在超声波清洗线上洗净,烘干。并用自动裁切覆膜机在玻璃样品上表面覆一层PE(聚乙烯)膜,下表面覆一层高粘性的PET(聚对苯二甲酸乙二醇酯)膜。

(2)将覆好膜的玻璃样品取四长条,每长条6片,PE膜朝上,放置在光驰1650溅射镀膜机挂具上,用高温胶带固定在PET膜上,并撕掉PE膜,准备溅射。

(3)以硅为靶材,先将靶材功率设置为初始值3kW,靶材氩气流量为160sccm,ICP能量为3.5kW,ICP氩气流量为200sccm,ICP氧气流量为100sccm,在基材表面沉积二氧化硅,然后将靶材功率在5s内升至稳定值9kW,并在稳定值条件下,继续沉积二氧化硅,得到二氧化硅层。

(4)以硅为靶材,先将靶材功率设置为初始值3kW,靶材氩气流量为140sccm,ICP能量为3.5kW,ICP氩气流量为300sccm,ICP氮气流量为100sccm,在基材表面沉积氮化硅,然后将靶材功率在5s内升至稳定值9kW,并在稳定值条件下,继续沉积氮化硅,得到氮化硅层。

(5)重复步骤(3)和步骤(4)两次。

(6)以硅为靶材,将靶材功率设置为10kW,靶材氩气流量为160sccm,ICP能量为3.5kW,ICP氩气流量为200sccm,ICP氧气流量为100sccm,在基材表面沉积二氧化硅,得到外膜层,从而得到对比例3的减反射膜。

对比例4

对比例4的减反射膜的制备过程具体如下:

(1)将完成丝印的玻璃样品放在超声波清洗线上洗净,烘干。并用自动裁切覆膜机在玻璃样品上表面覆一层PE(聚乙烯)膜,下表面覆一层高粘性的PET(聚对苯二甲酸乙二醇酯)膜。

(2)将覆好膜的玻璃样品取四长条,每长条6片,PE膜朝上,放置在光驰1650溅射镀膜机挂具上,用高温胶带固定在PET膜上,并撕掉PE膜,准备溅射。

(3)以硅为靶材,将靶材功率设置为10kW,靶材氩气流量为160sccm,ICP能量为3.5kW,ICP氩气流量为200sccm,ICP氧气流量为100sccm,在基材表面沉积二氧化硅,得到二氧化硅层。

(4)以硅为靶材,将靶材功率设置为8kW,靶材氩气流量为140sccm,ICP能量为3.5kW,ICP氩气流量为300sccm,ICP氮气流量为100sccm,在基材表面沉积氮化硅,得到氮化硅层。

(5)重复步骤(3)~步骤(4)两次。

(6)以硅为靶材,在靶材功率设置为稳定值9kW,靶材氩气流量为200sccm,ICP能量为5kW,ICP氧气流量为200sccm,ICP氩气流量为300sccm的条件下,在氮氧化硅层远离基材的一侧沉积二氧化硅,得到外膜层,从而得到对比例4的减反射膜。

对比例1~对比例4的减反射膜的制备过程中的工艺参数如下表2所示。

表2对比例的减反射膜的工艺参数

以下为测试部分:

1、采用纳米压痕仪对上述实施例1和对比例1~对比例4所制备得到的镀有减反射膜的玻璃样品进行纳米压痕测试,得到如下表3所示的测试结果。

表3实施例和对比例的纳米压痕测试结果

从上表中可以看出,采用实施例的减反射膜的制备方法制备得到的减反射膜的纳米压痕达到1600HV~2000HV,远优于传统的超硬减反射膜的硬度。且在实施例中,各步骤相互配合,使得减反射膜的硬度远优于单独调整一个步骤所带来的效果,产生了意料不到的技术效果。

2、采用爱色丽分光光度计对实施例的减反射膜进行测试,测试结果显示,实施例所制备得到的减反射膜的透过率T和反射率R均满足T≥95%,R≤0.05(420nm~680nm),具有优异的光学性能。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。