一种驱动关节

文献发布时间:2023-06-19 13:51:08

技术领域

本发明属于机器人技术领域,尤其涉及一种驱动关节。

背景技术

机器人关键零部件主要包括减速器、电机、驱动器,并且占据了机器人单机制造成本的70%以上。目前,商品化的机器人产品,如工业机械臂、移动机器人、服务机器人等中,减速器、电机、驱动器多为分离部件,造成结构复杂、体积重量偏大、连接间隙大等问题。因此,一体化关节并结合分布式控制方式,成为机器人核心部件的重要发展方向,在外骨骼机器人、移动机器狗、协作机器人等领域被广泛使用。然而,目前产品多为电机和减速器的简单整体化集成,缺乏紧凑性设计,而且驱动器常常还处于分离状态,因此紧凑驱动关节成为机器人硬件发展趋势。此外,机器人作业中需要电、气、液等供给。

此外,机器人行业中使用的减速器主要包括谐波减速器、RV减速器,谐波减速器结构紧凑、重量轻,但是以柔轮的弹性变形来实现齿差啮合,不适于重载场合,而且在长时间运行后,易出现材料疲劳、可靠性降低、传动误差偏大等现象;而RV减速器承载高,但结构复杂、重量较重,一般应用于工业机械臂的根部关节,在移动及服务机器人中应用较少。

发明内容

本发明要解决的技术问题是提供一种驱动关节,以解决现有关节结构不紧凑的问题。

为解决上述问题,本发明的技术方案为:

本发明的一种驱动关节,包括:

壳体,所述壳体的一侧设有开口;

减速部,设于所述开口处,并与所述壳体的内腔配合形成一容置空间;其中,所述减速部包括由内向外依次同轴且转动连接的波发生器、活齿圈和滚柱圈;所述滚柱圈安装于所述开口处,所述活齿圈的输出端朝向于所述开口,所述波发生器的输入端伸入于所述容置空间;所述滚柱圈的内齿面与所述活齿圈的外齿面配合形成齿差传动;

转子,设于所述波发生器的输入端;

定子,设于所述容置空间内并与所述转子相对应;

力矩检测部,设于所述活齿圈上;

控制部,设于所述容置空间内,与所述定子电连接,并与所述力矩检测部信号连接。

本发明的驱动关节,所述活齿圈上设有若干径向设置的活齿通槽,每一所述活齿通槽内均沿径向滑动连接有活齿;所述活齿朝向所述滚柱圈的一端配合所述活齿圈的外表面形成所述外齿面,所述活齿朝向波发生器的一端用于与波发生器相接触。

本发明的驱动关节,所述活齿圈上均布有若干梳齿;

还包括盖设于梳齿两侧的输入端盖和输出端盖;

相邻的所述梳齿之间配合所述输入端盖和所述输出端盖形成所述活齿通槽。

本发明的驱动关节,所述滚柱圈的内表面上均布有若干沿轴向设置的滚柱通腔;所述滚柱通腔内转动连接有滚柱;

其中,所述滚柱配合所述滚柱圈的内表面形成所述滚柱圈的内齿面。

本发明的驱动关节,所述活齿圈在轴向上的侧面设有中延伸环;所述中延伸环的外圆面与所述滚柱圈同轴转动连接,所述中延伸环的内圆面与所述波发生器同轴转动连接。

本发明的活齿滚柱减速器,所述滚柱圈在轴向上的侧面设有外延伸环,所述外延伸环的内圆面和所述中延伸环的外圆面上分别开设有对应的凹槽,并形成第一滚珠容置槽,所述第一滚珠容置槽内容置有若干滚珠。

本发明的活齿滚柱减速器,所述波发生器在轴向上的侧面设有内延伸环,所述内延伸环的外圆面和所述中延伸环的内圆面上分别开设有对应的凹槽,并形成第二滚珠容置槽,所述第二滚珠容置槽内容置有若干滚珠。

本发明的驱动关节,所述力矩检测部包括若干应变结构桥和若干应变片;若干所述应变结构桥均布于所述活齿圈上;若干所述应变片分别设于对应的所述应变结构桥上,且所述应变片与所述控制部信号连接。

本发明的驱动关节,所述波发生器上开设有中空通槽,所述中空通槽与所述波发生器的转动轴线同轴;所述壳体上开设有与所述中空通槽对应的中空缺口。

本发明的驱动关节,所述壳体包括筒形外壳和底盖;所述筒形外壳的第一端为所述开口;所述底盖设于所述筒形外壳的第二端。

本发明由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:

本发明一实施例通过设置一带有开口的壳体,在壳体内设置包括有波发生器、活齿圈和滚柱圈的减速部,其中,活齿圈与滚柱圈为齿差传动,当波发生器转动时,在波头处挤压活齿圈的活齿的内侧同时其外侧也受到滚柱圈的内齿面挤压,由于齿差作用,活齿沿周向推动活齿圈转动。在波发生器的输入端设置转子,在活齿圈上设置力矩检测部;并在壳体与减速部形成的容置空间内设置定子和控制部,由控制部接收力矩检测部的力矩信息并控制定子,来实现输出力矩的控制;所有部件均被集成在壳体内,且减速部的类型为滚柱活齿减速器,结构紧凑,解决了现有关节结构不紧凑的问题。

附图说明

图1为本发明的驱动关节的示意图;

图2为本发明的驱动关节的剖视图;

图3为本发明的驱动关节的活齿圈的示意图;

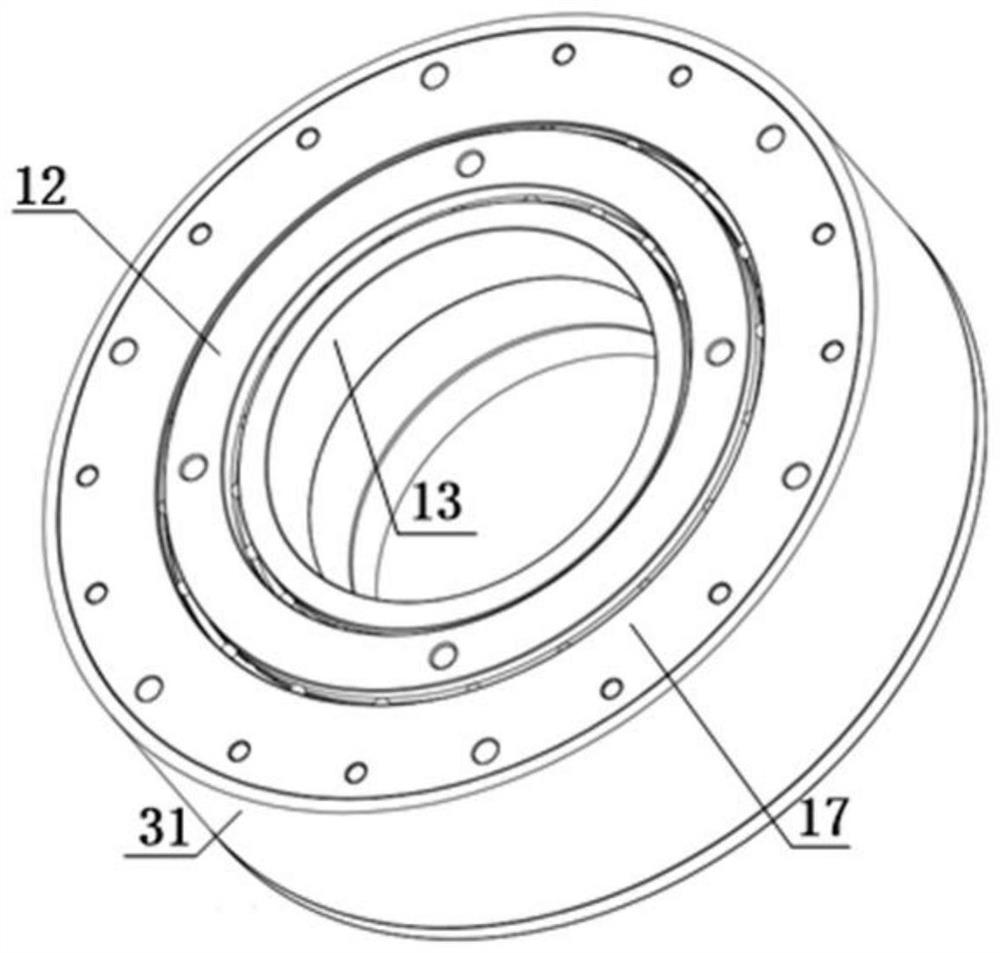

图4为本发明的驱动关节的减速部的示意图;

图5为本发明的驱动关节的另一示意图。

附图标记说明:1:减速部;11:滚柱圈;12:活齿圈;121:梳齿;122:应变结构桥;123:应变片;13:波发生器;14:活齿;15:滚柱;16:滚珠;17:输出端盖;18:输入端盖;2:电机;21:定子;22:转子;23:控制部;3:壳体;31:筒形外壳;32:底盖。

具体实施方式

以下结合附图和具体实施例对本发明提出的一种驱动关节作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。

参看图1至图5,在一个实施例中,一种驱动关节,包括壳体3、减速部1、转子22、定子21、力矩检测部和控制部23。

其中,壳体3的一侧设有开口。减速部1设于开口处,并与壳体3的内腔配合形成一容置空间。其中,减速部1包括由内向外依次同轴且转动连接的波发生器13、活齿圈12和滚柱圈11。滚柱圈11安装于开口处,活齿圈12的输出端朝向于开口,波发生器13的输入端伸入于容置空间。滚柱圈11的内齿面与活齿圈12的外齿面配合形成齿差传动,活齿圈12采用刚性结构,且齿差数等于波发生器13波头数。

转子22设于波发生器13的输入端。定子21设于容置空间内并与转子22相对应。力矩检测部设于活齿圈12上,用于检测力矩信息。控制部23则设于容置空间内,与定子21电连接,并与力矩检测部信号连接,用于接收力矩信息并。

本实施例通过设置一带有开口的壳体3,在壳体3内设置包括有波发生器13、活齿圈12和滚柱圈11的减速部1,其中,活齿圈12与滚柱圈11为齿差传动,当波发生器13转动时,在波头处挤压活齿圈12的活齿14的内侧同时其外侧也受到滚柱圈11的内齿面挤压,由于齿差作用,活齿14沿周向推动活齿圈12转动。在波发生器13的输入端设置转子22,在活齿圈12上设置力矩检测部。并在壳体3与减速部1形成的容置空间内设置定子21和控制部23,由控制部23接收力矩检测部的力矩信息并控制定子21,来实现输出力矩的控制。所有部件均被集成在壳体3内,且减速部1的类型为滚柱15活齿14减速器,结构紧凑,解决了现有关节结构不紧凑的问题。

下面对本实施例的驱动关节的具体结构进行进一步说明:

在本实施例中,活齿圈12上设有若干径向设置的活齿14通槽,每一活齿14通槽内均沿径向滑动连接有活齿14。活齿14朝向滚柱圈11的一端配合活齿圈12的外表面形成外齿面,活齿14朝向波发生器13的一端用于与波发生器13相接触。

其中,活齿14通槽可由若干梳齿121配合构成。具体如下,活齿圈12上均布有若干梳齿121以及盖设于梳齿121两侧的输入端盖18和输出端盖17。输入端盖18和输出端盖17的作用为限位活齿14沿活齿圈12的轴线方向窜动。相邻的梳齿121之间配合输入端盖18和输出端盖17形成活齿14通槽,从而使得活齿圈12的齿形为梳齿121形状,且为刚性结构,活齿14的两侧则与活齿14通槽的侧壁相贴合。

在本实施例中,滚柱圈11的内表面上均布有若干沿轴向设置的滚柱15通腔。每一滚柱15通腔内沿滚柱圈11的轴线方向均转动连接有滚柱15。其中,滚柱15配合滚柱圈11的内表面形成滚柱圈11的内齿面。

减速部1的运转过程如下:当波发生器13转动时,波峰部位活齿14内侧受到波发生器13挤压并使其外侧挤压滚柱15,波谷部位活齿14外侧受到滚柱15挤压并朝着波发生器13被推动,在波发生器13波峰处活齿14外侧顶入滚柱15之间,而在波发生器13波谷处活齿14被完全推离滚柱15,活齿14沿波峰波谷之间周向呈上述两极限位置之间过渡状态。当波发生器13转动时,在滚柱圈11和活齿圈12在差齿作用下,活齿14与滚柱15的相互作用使得活齿14产生周向运动,从而推动活齿圈12转动。

在本实施例中,活齿圈12在轴向上的侧面设有中延伸环。中延伸环的外圆面与滚柱圈11同轴转动连接,中延伸环的内圆面与波发生器13同轴转动连接。

其中,滚柱圈11在轴向上的侧面设有外延伸环,外延伸环的内圆面和中延伸环的外圆面上分别开设有对应的凹槽,并形成第一滚珠16容置槽,第一滚珠16容置槽内容置有若干滚珠16。波发生器13在轴向上的侧面设有内延伸环,内延伸环的外圆面和中延伸环的内圆面上分别开设有对应的凹槽,并形成第二滚珠16容置槽,第二滚珠16容置槽内容置有若干滚珠16。同时,滚柱圈11与活齿圈12之间、活齿圈12与波发生器13之间形成的环形空腔可容存润滑油脂。

即活齿圈12、滚柱圈11和波发生器13上分别设置延伸部分,由延伸部分之间的配合关系形成同轴转动。滚柱圈11内侧、活齿圈12的内外侧,波发生器13外侧分别布置有滚珠16槽道,滚珠16分布于相对凹槽内,使得滚柱圈11、活齿圈12、波发生器13之间形成轴承结构。滚珠16可换成轴承滚柱15、交叉滚子等;此外,滚柱圈11、活齿圈12和波发生器13之间也可直接采用轴承固定。

为了提高机器人协作作业能力,以及精细化操作能力,除了位置控制外,力控制也是必要的。目前机器人关节力矩测量形式主要包括:电机2电流测量、关节力矩传感器测量、机械臂末端多维力测量,而电机2电流检测精度和准确度不高,主要用于关节安全保护,而末端多维力检测无法反馈各个关节的受力情况,因此基于关节的力控制成为机器人重要发展方向。目前,关节力测量形式多在减速器输出端安装扭矩传感器,但是在使用过程中存在线路布置复杂、装配间隙影响等问题。

在本实施例中,力矩检测部具体可包括若干应变结构桥122和若干应变片123。若干应变结构桥122均布于活齿圈12上。若干应变片123分别粘贴在对应的应变结构桥122上,活齿圈12内部中空并且为输出端与负载连接。活齿圈12在输入与输出相互作用下应变结构桥122发生细微形变,并由应变片123测量后反馈给控制部23,并通过计算获得关节的输出转矩。

在本实施例中,控制部23具体可为驱动检测电路。

在本实施例中,转子22与定子21配合形成电机2。转子22具体可为磁钢,磁钢固定在波发生器13的中央转轴上(即输入端),电机2中的定子21与壳体3固定,并且减速部1中的滚柱圈11也与壳体3固定,因此定子21、壳体3与滚柱圈11构成同一刚性连接体,定子21周向分布多个磁场激励线圈,在驱动检测电路激励下,定子21周向可形成旋转磁场,而磁钢为强磁永磁体,此时在旋转磁场作用下,永磁体带动波发生器13一同转动,在活齿圈12与滚柱圈11的齿差作用下,活齿圈12被推动,此时活齿圈12测得的输出力矩同步反馈到驱动检测电路中。

现有的谐波减速器、RV减速器由于结构限制难于实现中空结构,因此使得电、气、液等管线只能在外部布置。在本实施例中,由于采用的是滚柱15活齿14减速结构,因此可在波发生器13上开设一中空通槽,并不会影响减速器的运转,中空通槽与波发生器13的转动轴线同轴。壳体3上开设有与中空通槽对应的中空缺口,从而形成一贯穿整体驱动关节的中空结构。采用中空结构,便于电、气、液等管线的内部穿越,具有模块化的外形特点,各个关节之间可以灵活连接,而且关节内部具有独立的驱动控制电路,可采用总线方式实现多关节的实时连接。

在本实施例中,壳体3具体可包括筒形外壳31和底盖32。筒形外壳31的第一端为开口。底盖32设于筒形外壳31的第二端。

综上所述,本发明是一款结构紧凑、承载能力强、具有力位控制能力、中空结构、驱控一体的机器人关节,可广泛应用于机器人领域。尤其适合协作机器人、移动机器人、空间机器人等高性能应用参合。

上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式。即使对本发明作出各种变化,倘若这些变化属于本发明权利要求及其等同技术的范围之内,则仍落入在本发明的保护范围之中。

- 关节驱动装置、具有驱动装置的关节机器人及驱动方法

- 一种关节驱动器固件在线更新方法、装置及关节驱动器