一种克服410阀体锻件精加工炸裂的方法

文献发布时间:2023-06-19 13:51:08

技术领域

本发明涉及一种克服410阀体锻件精加工炸裂的方法,属于工件锻造技术领域。

背景技术

通过传统方式加工410阀体锻件中心孔时容易发生炸裂,为查明缺陷原因,对锻坯进行解剖取样检验分析。

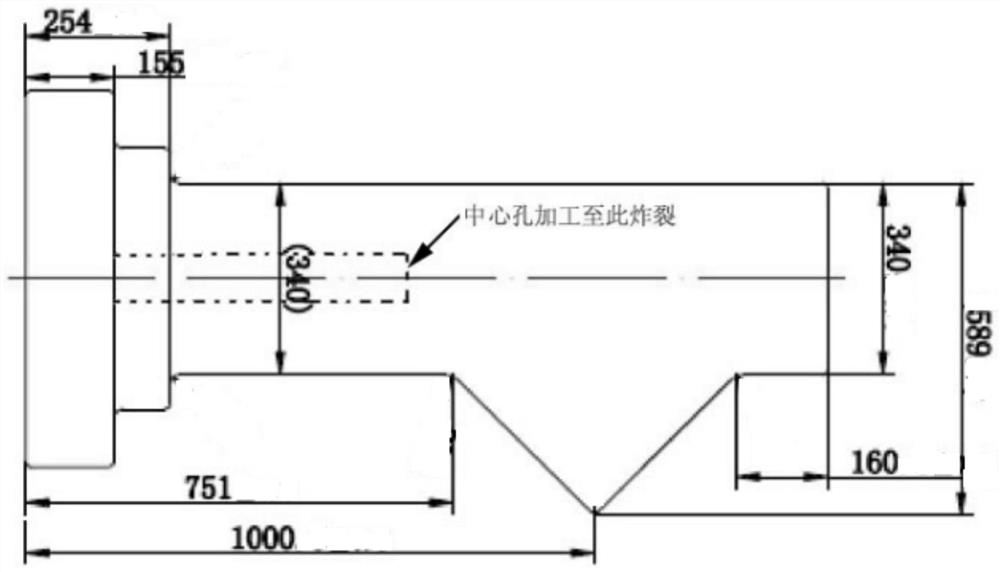

沿轴线剖开410阀体锻件,纵剖面裂纹形貌呈倒“八”字,中心孔表面近似横裂纹,表明裂纹源形成于锻件中心部位,一侧裂纹是由两条裂纹组成,说明锻件炸裂是多裂纹引起的。

化学成分光谱分析结果表明材料化学成分符合质保书和技术规范要求。

纵向低倍检视发现有较多与锻件纵向轴线垂直的裂纹,一条由多条裂纹连接的粗长裂纹几乎穿透试样截面,数条短裂纹和细小裂纹均位于试样中心区域。

对材料进行力学性能拉伸试验,计算评价材料的氢脆敏感性,内孔附近的两根慢拉伸的氢脆敏感指数分别为53%和62%,即氢脆敏感性较大;外圆氢脆敏感指数只有1.2%,不存在氢脆问题。

再进行冲击韧性检验,内孔冲击试样的冲击功无论是常温还是低温均比较低,而外圆冲击均较高。结合炸裂裂纹为“八”字横向裂纹,低倍试样裂纹与纵向轴线垂直且位于锻件心部,均属于锻件心部横向裂纹。由此表明锻件存在轴向残余拉应力,因为只有在轴向拉应力的作用才能形成横向裂纹。

综合上述,传统加工方法中,先进行热处理加工后加工中心孔,且高温回火后直接进行精加工,造成410阀体锻件精加工过程中,轴向中心区域氢脆敏感性较高,且在加热锻造之后存在轴向残余拉应力,引起炸裂。

因此,需要一种克服410阀体锻件精加工炸裂的方法。

发明内容

为了解决上述技术问题,本发明提供一种克服410阀体锻件精加工炸裂的方法,其具体技术方案如下:

一种克服410阀体锻件精加工炸裂的方法,包括以下步骤:

步骤1:对锻件进行机械加工,从锻件一侧端面加工轴向中心孔;

步骤2:对锻件进行热处理锻造,使用油压机锻压成型;

步骤3:将锻件炉冷,再进行退火工艺处理;

步骤4:对锻件进行粗加工,再进行调质处理,所述调质处理包括淬火和两次高温回火;

步骤5:对锻件进行精加工成型。

进一步的,所述步骤2的热处理锻造分三次进行,总锻造比为5.5,第一次的始锻温度为1180℃,终锻温度为850℃;第二次的始锻温度为1150℃,终锻温度为830℃;第三次的始锻温度为1100℃,终锻温度为800℃。

进一步的,所述步骤3中锻件炉冷之后的退火工艺温度为920-980℃。

进一步的,所述步骤4中淬火工艺将温度升至800℃后维持3h,再升至955℃维持6h,冷却方式采用油冷。

进一步的,所述步骤4中的两次高温回火,按先后温度分别为690℃和660℃,最高温度维持时间分别为16h和8h,冷却方式采用水冷。

本发明的有益效果是:本发明改变传统锻造加工顺序,先加工轴向中心孔,有利于锻件中心区域的氢在调质处理过程中通过孔壁向外扩散,避免晶界氢腐蚀,并调质进行二次高温回火处理,消除高温回火过程形成的残余热应力,同时,由于先加工出的中心孔的存在,改变淬火热处理的残余拉应力分布状态,使残余拉应力峰值偏离材料的缺陷区,防止锻件脆裂。

附图说明

图1是阀体锻件示意图,

图2是锻件宏观形貌及低倍取样部位示意图,

图3是阀体热处理淬火工艺温度时间关系图,

图4是阀体热处理回火工艺温度时间关系图。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

如图1所示,本发明的克服410阀体锻件精加工炸裂的方法,包括以下步骤:

步骤1:对锻件进行机械加工,从锻件一侧端面加工轴向中心孔;

步骤2:对锻件进行热处理锻造,使用油压机将锻件锻压成型;

步骤3:将锻件炉冷,再进行退火工艺处理;

步骤4:对锻件进行粗加工,再进行调质处理,所述调质处理包括淬火和两次高温回火;

步骤5:对锻件进行精加工成型。

下面结合具体实施例进一步阐述本发明。

实施例1:

对¢900电渣锭进行机械加工,从锻件一侧端面沿轴向加工出中心孔。

将¢900电渣锭入炉加热,并使用35MN油压机进行锻压,锻造分六次进行,总锻造比为5.5,第一次的始锻温度为1250℃,终锻温度为850℃;第二次的始锻温度为1200℃,终锻温度为850℃;第五、六次的始锻温度为1200℃,终锻温度为800℃,加热速率不超过100℃/h,且在锻造时间不低于4h。

在炉内对锻件进行炉冷,冷却后对锻件进行退火工艺处理,退火工艺的温度为950℃。

对锻件进行粗加工,再进行调质处理,包括一次淬火和两次高温回火,淬火工艺将温度升至800℃后维持3h,再升至955℃维持6h,冷却方式采用油冷。第一次高温回火温度为690℃并维持16h,第二次高温回火温度为650℃并维持8h,高温回火后对工艺进行水冷。

最后完成锻件的精加工。

实施例2:

与实施例1的区别之处在于,按照传统工艺,先进行热处理锻造再加工轴向中心孔。

实施例2中的410阀体锻件在加工中心孔的过程中出现炸裂,对锻坯进行解剖取样检验分析:

化学成分光谱分析结果见表1:

表1

续表1

通过表中数据得知锻件材料的化学成分符合质保书的要求。

力学性能检测通过拉伸试验中的常规拉伸和缓慢拉伸进行表征,评介材料的氢脆敏感性一般采用如下公式计算氢脆敏感指数η,

η(%)=[(Z

试中:Z0为正常拉伸的断面收缩率,Z

表2冲击韧性检验结果见表3:

表3

通过表中数据,内孔冲击试样的冲击功无论是常温还是低温均比较低,而外圆冲击均较高。

将冲击试样经重新回火水冷,内孔常温冲击功变化不大,低温冲击功是回火前平均冲击功的4.5倍,外圆常温和低温冲击功也比回火前有所提高。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 一种克服410阀体锻件精加工炸裂的方法

- 一种克服4140钢制油管挂本体炸裂缺陷的方法