非晶态多金属硼化物催化剂及其应用

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及制氢技术领域,尤其涉及一种非晶态多金属硼化物催化剂及其应用。

背景技术

随着化石燃料的枯竭和环境污染的日益加剧,开发新型可再生清洁能源已成为迫切需求。氢气由于其高能量密度和无污染的特点被认为是21世纪最具希望的清洁能源载体之一。但氢气的运输和储存难度高,并且尤其是其生产制备困难,工业产量低,阻碍了其进一步大规模应用和普及。

在众多生产氢气的方法中,水分解被认为是满足不断增长的全球需求的有前途和实用的技术。然而目前电解水制氢技术的发展比较有限,其中一个重要的原因是受限于阳极析氧反应(OER)缓慢的动力学,导致电解水整体能量效率不高,限制了其进一步发展。

因此,开发高性能的OER电催化剂,以提高阳极OER的动力学,对推动高效电解水制氢技术的发展具有重要意义。通过在水电解液中添加易电氧化的有机物,利用阳极上有机物电氧化反应替代OER,可降低阳极反应的过电位,从而提升制氢反应的电效率。

发明内容

为了解决上述技术问题,本发明提供了一种非晶态多金属硼化物催化剂及其应用。本发明提供的非晶态多金属硼化物纳米材料作为电催化剂时,在碱性的乙醇混合溶液中能够实现较低的产氧过电位,并具有较好的稳定性。并且该材料反应原料易得、制备方法简单、元素环境友好、成本低廉利于工业化等优点。因此该材料具有良好的应用价值。

本发明的具体技术方案为:

第一方面,本发明提供了一种非晶态多金属硼化物催化剂,呈纳米球型颗粒,具有通式W

本发明的上述非晶态多金属硼化物的X射线光电子能谱中,在187.6eV位置存在明显的M-B特征峰(M表示金属),具有较高的导电性,可以促进析氧反应过程中的电荷转移。应用于含乙醇碱性溶液析氧中,能够实现较低的产氧过电位(过电位112 mV@25 mA cm

将WNiCoB催化剂涂敷在碳布基底上,不仅起着装载催化剂的物理作用,而且通过控制EOR过程中的电荷转移,积极参与催化剂相的活化过程。W、Ni、Co的共同掺杂有助于在电催化氧化乙醇的过程中形成OH

此外,本发明通过改变制备过程中W、Ni、Co前驱体的比例来研究催化剂的优化,结果表明,它们的掺入对调整非晶态多金属硼化物的EOR活性有显著影响。适量的W掺入,能够增强材料比催化活性,提高材料的导电性,减少材料的电荷转移电阻。非晶态多金属硼化物W

(A)将钨盐、镍盐、钴盐和聚乙烯吡咯烷酮分散于水中,在惰性气体鼓泡的条件下搅拌均匀,制成混合溶液。

(B)向混合溶液中逐滴滴加硼氢化物溶液,在室温下进行反应,充分反应后将沉淀物离心洗涤,干燥研磨后即得非晶态多金属硼化物催化剂。

本发明团队发现,在惰性气体鼓泡条件下制备的催化剂颗粒粒径更小,暴露的活性位点更多,有利于乙醇的催化氧化。

作为优选,步骤(A)中,所述钨盐为氯化钨;所述镍盐为氯化镍、乙酸镍、硫酸镍、硝酸镍及其水合物的任意一种或多种;所述钴盐为氯化钴、硫酸钴、硝酸钴及其水合物的任意一种或多种。

作为优选,步骤(A)中,所述混合溶液中钨盐、镍盐、钴盐中的钨、镍和钴的摩尔比为0.5~1:1~3:1~3;其中钨盐的浓度为0.8~1.6mol/L;所述混合溶液中聚乙烯吡咯烷酮的含量为2~4g/L。

作为优选,步骤(A)中,所述搅拌时间为10~30min;所述惰性气体为氮气或氩气。

作为优选,步骤(B)中,所述硼氢化物为硼氢化钾、硼氢化钠和硼氢化铝中的一种或多种,用量为总金属摩尔量的2~4倍。

作为优选,步骤(B)中,所述混合溶液和硼氢化物溶液的体积比为2~3:1;反应时间为0.5~3小时,优选时间为0.7~2.3h;所述惰性气体为氮气或氩气。

作为优选,步骤(B)中,所述混合溶液在滴加硼氢化物溶液前进行排氧处理。

作为优选,步骤(B)中,所述干燥为真空干燥、鼓风干燥或冷冻干燥。

第二方面,本发明提供了上述非晶态多金属硼化物催化剂作为电催化剂在电解水中的应用。

第三方面,本发明提供了上述非晶态多金属硼化物催化剂作为电催化剂在电催化氧化乙醇中的应用:采用三电极系统,非晶态多金属硼化物催化剂涂敷于碳布上作为工作电极,Ag/AgCl电极作为参比电极,石墨电极作为对电极;以含有0.2~1.2mol/L乙醇的碱性水溶液为电解质,所述碱性水溶液的溶质为氢氧化钠、氢氧化钾、氢氧化锂,氨水以及氨水-氯化铵缓冲溶液中的一种或多种,碱的浓度为0.5~2mol/L;反应温度为20-30℃。

与现有技术对比,本发明的有益效果是:

(1)本发明的非晶态多金属硼化物具有较高的导电性,可用于电解水和电解乙醇氧化领域。将该催化材料涂敷在碳布上作为工作电极,具有优异的导电性,电催化析氧反应活性和良好的化学稳定性。

(2)本发明的非晶态多金属硼化物催化剂,采用的是廉价且储量丰富的钨、镍、钴元素化合物原料,降低了催化剂的制备成本;该催化剂的制备方法实验条件温和、方法简单、重复性好、绿色环保、过程易于控制,有实现规模化制备的可能性;

附图说明

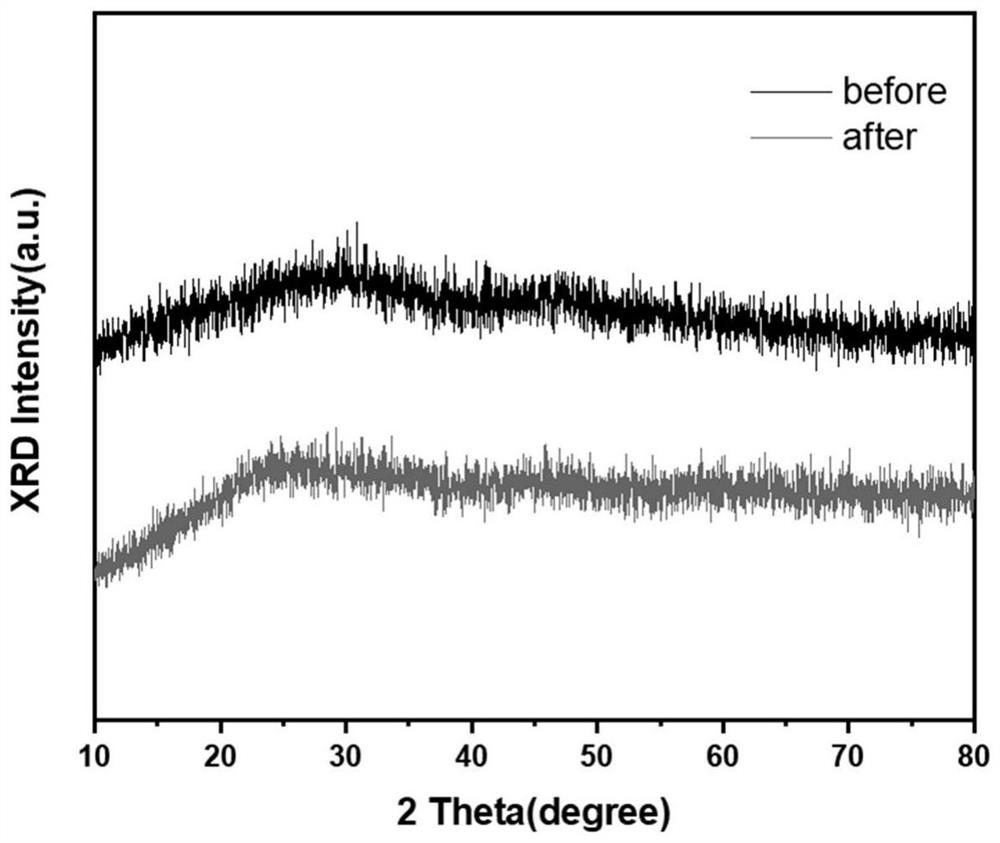

图1为实施例1制备的WNiCoB材料在电催化乙醇氧化前后的X射线衍射图;

图2为实施例1制备的WNiCoB材料的扫描电子显微镜照片;

图3为实施例1制备的WNiCoB材料的X射线光电子能谱图;

图4为实施例1制备的WNiCoB材料在1M KOH和含有0.5M乙醇的1M KOH中的析氧反应极化曲线图;

图5为实施例1制备的WNiCoB材料在含有0.5M乙醇的1M KOH中的析氧反应的稳定性测试图;

图6为对比例1制备的NiCoB材料和实施例1制备的WNiCoB材料的在含有0.5M乙醇的1M KOH中的ECSA测试结果图,(a) NiCoB材料在不同扫描速率下的CV曲线;(b)W NiCoB材料在不同扫描速率下的CV曲线;(c)双电层电容图(C

图7(a)为实施例1和对比例2、3、4、5、6、7、8在含有0.5M乙醇的1M KOH中测试的EOR极化曲线图;图7 (b)为实施例1、2、3、4、5、6在含有0.5M乙醇的1M KOH中测试的EOR极化曲线图;

图8为实施例1和对比例9在含有0.5M乙醇的1MKOH中测试的EOR极化曲线图。

具体实施方式

下面结合实施例对本发明作进一步的描述。

实施例1:WNiCoB电极催化材料的制备

将0.06mol氯化钨、0.06mol氯化镍、0.06mol氯化钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.6mol硼氢化钠溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到非晶态WNiCoB电催化材料。

对比例1:NiCoB电极催化材料的制备

与实施例1的不同之处是不添加氯化钨原料。

对比例2:W

与实施例1的不同之处是添加的氯化钨、氯化镍、氯化钴的量不同,金属比例保持W:Ni:Co=0.1 : 1 : 1,原料为0.01mol氯化钨、0.1mol氯化镍、0.1mol氯化钴。

对比例3:W

与实施例1的不同之处是添加的氯化钨、氯化镍、氯化钴的量不同,金属比例保持W:Ni:Co=0.3 : 1 : 1,原料为0.026mol氯化钨、0.087mol氯化镍、0.087mol氯化钴。

对比例4:W

与实施例1的不同之处是添加的氯化钨、氯化镍、氯化钴的量不同,金属比例保持W:Ni:Co=1.5 : 1 : 1,原料为0.086mol氯化钨、0.057mol氯化镍、0.057mol氯化钴。

对比例5:W

与实施例1的不同之处是添加的氯化钨、氯化镍、氯化钴的量不同,金属比例保持W:Ni:Co=1 : 0.5 : 1,原料为0.08mol氯化钨、0.04mol氯化镍、0.08mol氯化钴。

对比例6:W

与实施例1的不同之处是添加的氯化钨、氯化镍、氯化钴的量不同,金属比例保持W:Ni:Co=1 : 5 : 1,原料为0.03mol氯化钨、0.14mol氯化镍、0.03mol氯化钴。

对比例7:W

与实施例1的不同之处是添加的氯化钨、氯化镍、氯化钴的量不同,金属比例保持W:Ni:Co=1 : 1 : 0.5,原料为0.08mol氯化钨、0.08mol氯化镍、0.04mol氯化钴。

对比例8:W

与实施例1的不同之处是添加的氯化钨、氯化镍、氯化钴的量不同,金属比例保持W:Ni:Co=1 : 1 : 5,原料为0.03mol氯化钨、0.03mol氯化镍、0.14mol氯化钴。

对比例9:WNiCoB电极催化材料的制备

与实施例1的不同之处是催化剂制备过程中N

实施例2:

将0.04mol氯化钨、0.04mol氯化镍、0.08mol氯化钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.6mol硼氢化钠溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到最终的非晶态多金属硼化物催化剂。

实施例3:

将0.05mol氯化钨、0.1mol氯化镍、0.05mol氯化钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min后停止通入气体;将0.6mol硼氢化钠溶解于20ml去离子水中,形成溶液B;将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到最终的非晶态多金属硼化物催化剂。

实施例4:

将0.04mol氯化钨、0.08mol氯化镍、0.08mol氯化钴和0.1g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.3mol硼氢化钠溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到非晶态WNiCoB电催化材料。

实施例5:

将0.04mol氯化钨、0.04mol氯化镍、0.12mol氯化钴和0.4g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将1.2mol硼氢化钠溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到非晶态WNiCoB电催化材料。

实施例6:

将0.04mol氯化钨、0.12mol氯化镍、0.04mol氯化钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.6mol硼氢化钾溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到非晶态WNiCoB电催化材料。

实施例7:

将0.06mol氯化钨、0.06mol氯化镍、0.06mol氯化钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.6mol硼氢化铝溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到非晶态WNiCoB电催化材料。

实施例8:

将0.06mol氯化钨、0.06mol氯化镍、0.06mol氯化钴和0.2g聚乙烯吡咯烷酮溶解于50ml乙醇中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.6mol硼氢化钠溶解于20ml乙醇中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到非晶态WNiCoB电催化材料。

实施例9:

将0.06mol偏钨酸铵、0.06mol氯化镍、0.06mol氯化钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.6mol硼氢化钠溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到非晶态WNiCoB电催化材料。

实施例10:

将0.06mol氯化钨、0.06mol四水合乙酸镍、0.06mol氯化钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.6mol硼氢化钠溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到非晶态WNiCoB电催化材料。

实施例11:

将0.06mol氯化钨、0.06mol硝酸镍、0.06mol氯化钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.6mol硼氢化钠溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到非晶态WNiCoB电催化材料。

实施例12:

将0.06mol氯化钨、0.06mol硫酸镍、0.06mol氯化钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.6mol硼氢化钠溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到非晶态WNiCoB电催化材料。

实施例13:

将0.06mol氯化钨、0.06mol四水合乙酸镍、0.06mol硝酸钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.6mol硼氢化钠溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到非晶态WNiCoB电催化材料。

实施例14:

将0.06mol氯化钨、0.06mol四水合乙酸镍、0.06mol硫酸钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.6mol硼氢化钠溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到非晶态WNiCoB电催化材料。

实施例15:

将0.06mol氯化钨、0.06mol四水合乙酸镍、0.06mol硫酸钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.6mol硼氢化钠溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到非晶态WNiCoB电催化材料。

实施例16:

将0.04mol氯化钨、0.08mol氯化镍、0.08mol氯化钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.6mol硼氢化钠溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应0.5小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到最终的非晶态多金属硼化物催化剂。

实施例17:

将0.04mol氯化钨、0.08mol氯化镍、0.08mol氯化钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.6mol硼氢化钠溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应3小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到最终的非晶态多金属硼化物催化剂。

实施例18:

将0.04mol氯化钨、0.08mol氯化镍和0.08mol氯化钴溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min;将0.6mol硼氢化钠溶解于20ml去离子水中,形成溶液B;在氮气鼓泡的条件下,将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到最终的非晶态多金属硼化物催化剂。

实施例19:

将0.03mol氯化钨、0.03mol氯化镍、0.03mol氯化钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min后停止通入气体;将0.6mol硼氢化钠溶解于20ml去离子水中,形成溶液B;将溶液B逐滴滴入溶液A中,室温条件下反应1小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到最终的非晶态多金属硼化物催化剂。

实施例20:

将0.03mol氯化钨、0.03mol氯化镍、0.03mol氯化钴和0.2g聚乙烯吡咯烷酮溶解于50ml去离子水中,形成溶液A,同时通入氮气,持续剧烈搅拌10min后停止通入气体;将0.6mol硼氢化钠溶解于20ml去离子水中,形成溶液B;将溶液B逐滴滴入溶液A中,室温条件下反应3小时;反应结束后用无水乙醇离心洗涤沉淀物;将离心产物放入真空烘箱,在60℃条件下真空干燥6小时得到烘干固体;将烘干固体研磨成粉末,得到最终的非晶态多金属硼化物催化剂。

性能测试

图1为实施例1制备的WNiCoB电极催化材料在电催化乙醇氧化前后的相图。从图1可以看出在催化乙醇氧化前后均保持非晶态结构。 图2为实施例1制备的WNiCoB电极催化材料的扫描电子显微镜照片。从图2中可以看出材料是由团聚的纳米颗粒组成。

图3为实施例1制备的WNiCoB电极催化材料的的表面元素价态表征图,从图3(a)、看出钨元素以+6价的氧化态和金属硼化物W-B两种价态形式存在,从图3(b)中看出镍元素以+2价、+3价和金属硼化物Ni-B两种价态形式存在,从图3(c)中看出钴元素以+2价、+3价和金属硼化物Co-B两种价态形式存在,从图3(d)中看出硼元素以氧化态和多金属硼化物M-B形式存在。

图4为实施例1制备的WNiCoB电极催化材料在1M KOH和含有0.5M乙醇的1M KOH中的析氧反应的极化曲线图。从图3中可以看出非晶态WNiCoB在含有乙醇的KOH中阳极电流急剧上升,表明乙醇氧化优先发生于OER,通过取代OER,可以在低得多的电位下发生反应。乙醇氧化相对于OER的催化活性更高,电催化乙醇氧化反应较析氧反应具有更大优势。

图5为实施例1制备的WNiCoB电极催化材料在含有0.5M乙醇的1M KOH中在1.4V vsRHE时的电流密度保持率随时间变化图。从图4中可以看出,材料在1.4V条件下保持10个小时,电催化电流密度仍能保持起始电流密度的78%,电催化稳定性良好。

图6为对比例1制备的NiCoB材料和实施例1制备的WNiCoB材料的在含有0.5M乙醇的1M KOH中的ECSA测试结果图。通过CV曲线得到的双层电容(C

图7(a)为实施例1和对比例2、3、4、5、6、7、8在含有0.5M乙醇的1M KOH中测试的EOR极化曲线图;(b)为实施例1、2、3、4、5、6在含有0.5M乙醇的1M KOH中测试的EOR极化曲线图。不同金属比例的WNiCoB性能有所差异,其中(a)中实施例1的金属比例满足通式W

图8为实施例1和对比例9在含有0.5M乙醇的1MKOH中测试的EOR极化曲线图。从图中可以看出,N

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

- 非晶态纳米二氧化钛可见光催化剂复合物及其制备方法

- 一种非晶态镍铁基硼化物纳米材料及其制备方法与应用

- 具有介孔结构的非晶态钌硼催化剂及其制备方法和应用