真三轴下岩石时效扰动破裂可视化试验装置和试验方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属于岩石力学试验技术领域,具体涉及一种真三轴下岩石时效扰动破裂可视化试验装置和试验方法。

背景技术

深部地下工程掌子面间隔一段时间分部循环开挖,开挖卸荷导致应力重分布诱导围岩损伤,同时开挖爆破产生的应力波,对损伤围岩产生频繁的动力扰动,从而诱导濒临破裂的岩体发生破坏进而引发灾变,而目前时效扰动灾变孕育过程和机制尚不清楚,真三轴下试验装置和试验方法对认识深部工程灾变孕育过程和机制起到关键作用。

目前,用于研究真三轴下岩石时效扰动破裂的室内试验装置有以下特征:(1)适用于“三刚”型试验机的夹具采用6块钢质受载板;(2)适用于“两刚一柔”型试验机的夹具采用4块钢质受载板+两面不透明密封胶。现有真三轴下岩石时效破裂的试验装置和试验方法存在以下不足:

试验装置:(1)先前真三轴试验加载过程中,岩石试样被不透明材料包裹,无法直接观测真三轴下岩石时效扰动破裂演化全过程;(2)先前真三轴下岩石试样互扣式夹具,试验加载过程中受载板互扣滑动有摩擦力,会削弱扰动施加效果,导致实际施加于岩石试样的扰动力偏小且不能准确确定扰动力真实值;(3)先前内置式声信号传感器与岩石试样表面直接接触,造成岩石试样在传感器安装孔区域存在荷载空白,导致岩石试样受力不均匀;除此之外,岩石破裂损伤产生的声信号沿内置式钢质受载板传递至声信号传感器所需的时间早于沿岩石试样内部传递至声信号传感器的时间,造成声信号传播路径改变,导致定位误差,从而影响声信号采集的准确性。

试验方法:目前真三轴试验主要集中在真三轴压缩、真三轴卸荷、单面临空等静力试验方面,真三轴动力扰动试验方面,部分学者开展了单面临空真三轴预静压后动力扰动试验,其目的主要研究岩爆或冲击地压孕育过程;目前缺乏完整模拟地应力还原、开挖应力重分布、时效损伤和随后动力扰动诱发岩石破裂全过程的真三轴试验方法。

为了实现真三轴下岩石时效扰动破裂过程可视化观测并揭示真三向应力下岩石先时效损伤后动力扰动力学特性。亟待发明一种可以实时观测岩石时效扰动破裂过程的试验装置和可以模拟地应力还原、开挖应力重分布、时效损伤和随后动力扰动诱发岩石继续破裂演化全过程的真三轴时效扰动试验方法。

发明内容

针对现有技术存在的问题,本发明提供真三轴下岩石时效扰动破裂可视化试验装置和试验方法,本发明的试验装置安装简单,可操作性强,观测方法机理明确,试验方法能够完整模拟地应力还原、开挖应力重分布、时效损伤和随后动力扰动诱发岩石继续破裂演化全过程,可为工程设计和建设安全提供准确的评价方法和依据,具有良好的推广前景。

为了实现上述目的,本发明采用如下技术方案:

所述真三轴下岩石时效扰动破裂可视化试验装置,包括载物底台、承板台、上受载板、下受载板、前受载板、后受载板、左受载板、右受载板、高强透明帕姆板、弹簧、广角高清摄像头、声信号传感器、LVDT位移传感器及LVDT位移传感器连接构架等组成,形成真三轴应力加载、可视化观测、破裂信息监测和变形测量四个功能体系。所述上受载板、下受载板、前受载板、后受载板、左受载板、右受载板组成三向应力加载体系;所述高强透明帕姆板及左受载板内置的广角高清摄像头组成可视化观测体系;所述前受载板和后受载板内置的声信号传感器组成破裂信息监测体系;所述三个不同方向LVDT位移传感器及连接构架构成变形测量体系。所述载物底台上设有一个定位孔和十个承板台安装孔;所述承板台为单排双桩柱式结构,桩柱上设有螺纹;所述高强透明帕姆板放置在Ⅴ号承板台上;所述前受载板、后受载板、左受载板和右受载板分别放置在Ⅰ号承板台、Ⅲ号承板台、Ⅳ号承板台和Ⅱ号承板台上;所述前受载板、后受载板、左受载板和右受载板之间采用弹簧连接;所述LVDT位移传感器通过LVDT位移传感器连接构架Ⅰ和LVDT位移传感器连接构架Ⅱ安装在夹具上。

所述真三轴应力加载体系中下受载板通过定位销钉与载物底台上定位孔固定位置;所述前受载板、后受载板、左受载板、右受载板及高强透明帕姆板放置在承板台上;所述承板台安装在载物底台上,通过螺栓调节承板台高度;所述承板台每个桩柱上设有调节弹簧。

所述破裂信息监测体系中前受载板声信号传感器安装孔采用棱形布置方式,后受载板声信号传感器安装孔采用矩形布置方式;所述声信号传感器安装孔为盲孔;所述声信号传感器通过压簧垫片、压簧和无帽螺栓固定位置。

所述变形测量体系Ⅰ号LVDT位移传感器安装在上受载板和下受载板并贯穿于后受载板,Ⅱ号LVDT位移传感器安装在左受载板和右受载板并贯穿于前受载板,Ⅲ号LVDT位移传感器安装在前受载板和后受载板并贯穿于左受载板。

所述上受载板和下受载板上设有LVDT位移传感器连接构架安装孔;所述前受载板和后受载板上设有声信号传感器安装孔、LVDT位移传感器连接构架安装孔及信号线安装孔;所述左受载板和右受载板上设有LVDT位移传感器连接构架安装孔,其中左受载板上设有广角高清摄像头安装孔及信号线安装孔。

所述LVDT位移传感器连接构架上设有调节螺栓孔,通过调节螺栓固定LVDT位移传感器位置。

真三轴下岩石时效扰动破裂的试验方法,包括以下步骤:

步骤1:首先将下受载板放置在装有承板台的载物底台上,并将岩石试样放置在下受载板上,将上受载板放置在岩石试样上;

步骤2:将声信号传感器放置在前受载板和后受载板的声信号传感器安装孔中并用弹簧螺栓固定位置;将广角高清摄像头放置在左受载板的广角高清摄像头安装孔中;

步骤3:将高强透明帕姆板放置在Ⅴ号承板台上;并将安装有声信号传感器和广角高清摄像头的前受载板、后受载板、左受载板和右受载板分别放置在Ⅰ号承板台、Ⅲ号承板台、Ⅳ号承板台和Ⅱ号承板台上,并用弹簧连接前受载板、后受载板、左受载板和右受载板;

步骤4:将Ⅰ号LVDT位移传感器安装在上受载板和下受载板的传感器连接构架上并贯穿于后受载板,Ⅱ号LVDT位移传感器安装在左受载板和右受载板的传感器连接构架上并贯穿于前受载板,Ⅲ号LVDT位移传感器安装在前受载板和后受载板的传感器连接构架上并贯穿于左受载板;

步骤5:启动试验机,施加预应力,调整LVDT位移传感器位置,通过调节螺栓固定LVDT位移传感器位置,随后将LVDT位移传感器示数清零;

步骤6:地应力还原应力路径模拟:在X、Y、Z三个方向分别施加初始地应力三个主应力分量σ

步骤7:开挖应力重分布应力路径模拟:将最小主应力σ

步骤8:维持步骤7中最小主应力σ

步骤9:时效损伤和随后动力扰动诱发破裂应力路径模拟:重复步骤1~7,根据步骤8中真三轴静力压缩试验结果,多级循环加卸载σ

步骤10:重复步骤8,获取不同中主应力σ

步骤11:在步骤8和步骤10的基础上,设置不同频率f、幅值A、中主应力σ

本发明的有益效果:

本发明提供真三轴下岩石时效扰动破裂可视化试验装置和试验方法,能够实现对真三轴下岩石时效扰动破裂全过程可视化观测并能完整模拟地应力还原、开挖应力重分布、时效损伤和随后动力扰动诱导岩石继续破裂演化全过程,试验结果可为工程设计和建设安全提供准确的评价方法和依据。

附图说明

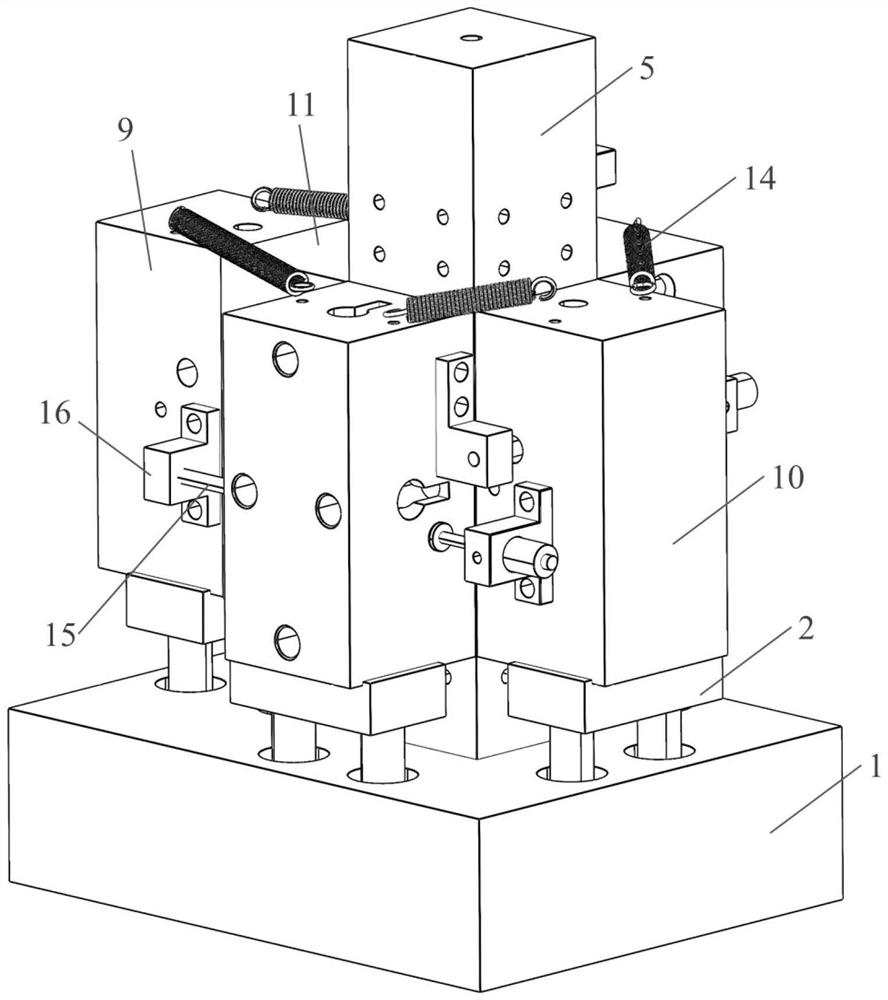

图1为本发明真三轴下岩石时效扰动破裂可视化试验装置示意图Ⅰ;

图2为本发明真三轴下岩石时效扰动破裂可视化试验装置正视图;

图3为本发明真三轴下岩石时效扰动破裂可视化试验装置正视图A-A剖面图;

图4为本发明真三轴下岩石时效扰动破裂可视化试验装置正视图B-B剖面图;

图5为本发明真三轴下岩石时效扰动破裂可视化试验装置侧视图;

图6为本发明真三轴下岩石时效扰动破裂可视化试验装置俯视图;

图7为本发明真三轴下岩石时效扰动破裂可视化试验装置载物底台+承板台示意图;

图8为本发明真三轴下岩石时效扰动破裂可视化试验装置后受载板示意图;

图9为本发明真三轴下岩石时效扰动破裂可视化试验装置后受载板C-C剖面图;

图10为本发明真三轴下岩石时效扰动破裂可视化试验装置后受载板D-D剖面图;

图11为本发明真三轴下岩石时效扰动破裂可视化试验装置左受载板示意图;

图12为本发明真三轴下岩石时效扰动破裂可视化试验装置声信号传感器安装布置图;

图13为本发明真三轴下岩石时效扰动破裂可视化试验装置LVDT位移传感器示意图;

图14为本发明真三轴下岩石时效扰动破裂可视化试验装置LVDT位移传感器连接构架Ⅰ示意图;

图15为本发明真三轴下岩石时效扰动破裂可视化试验装置LVDT位移传感器连接构架Ⅱ示意图;

图16为本发明真三轴下岩石时效扰动破裂可视化试验方法加载路径示意图;

图17为本发明真三轴下岩石时效扰动破裂可视化试验方法具体实施例应变-时间图;

图中:1-载物底台;2-承板台;201-I号承板台;202-Ⅱ号承板台;203-Ⅲ号承板台;204-Ⅳ号承板台;205-Ⅴ号承板台;3-调节弹簧;4-定位孔;5-上受载板;6-下受载板;7-前受载板;8-后受载板;9-左受载板;10-右受载板;11-高强透明帕姆板;1201-声信号传感器;1202-弹簧垫片;1203-压簧;1204-无帽螺栓;13-声信号传感器安装孔;14-拉簧;15-LVDT位移传感器;1501-I号LVDT位移传感器;1502-Ⅱ号LVDT位移传感器;1503-Ⅲ号LVDT位移传感器;16-LVDT位移传感器连接构架I;17-LVDT位移传感器连接构架Ⅱ;18-LVDT位移传感器连接构架螺栓孔;19-信号线安装孔I;20-信号线安装孔Ⅱ;21-承板台安装孔;22-广角高清摄像头安装孔;23-广角高清摄像头;24-密封圈;25-调节螺栓。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。

所述真三轴下岩石时效扰动破裂可视化试验装置,包括载物底台1、承板台2、上受载板5、下受载板6、前受载板7、后受载板8、左受载板9、右受载板10、高强透明帕姆板11、弹簧14、广角高清摄像头23、声信号传感器12、LVDT位移传感器15及LVDT位移传感器连接构架16、17等组成,形成真三轴应力加载、可视化观测、破裂信息监测和变形测量四个功能体系。所述上受载板5、下受载板6、前受载板7、后受载板8、左受载板9、右受载板10组成三向应力加载体系;所述高强透明帕姆板11及左受载板9内置的广角高清摄像头23组成可视化观测体系;所述前受载板7和后受载板8内置的声信号传感器12组成破裂信息监测体系;所述三个不同方向LVDT位移传感器15及连接构架构成变形测量体系;所述载物底台1上设有一个定位孔4和十个承板台2安装孔;所述承板台2为单排双桩柱式结构,桩柱上设有螺纹;所述高强透明帕姆板11放置在Ⅴ号承板台205上;所述前受载板7、后受载板8、左受载板9和右受载板10分别放置在Ⅰ号承板台201、Ⅲ号承板台203、Ⅳ号承板台204和Ⅱ号承板台202上;所述前受载板7、后受载板8、左受载板9和右受载板10之间采用弹簧14连接;所述LVDT位移传感器15通过LVDT位移传感器连接构架Ⅰ16和LVDT位移传感器连接构架Ⅱ17安装在夹具上。

所述真三轴应力加载体系中下受载板6通过定位销钉与载物底台1上定位孔4固定位置;所述前受载板7、后受载板8、左受载板9、右受载板10及高强透明帕姆板11放置在承板台2上;所述承板台2安装在载物底台1上,通过螺栓调节承板台2高度;所述承板台2每个桩柱上设有调节弹簧3。

所述破裂信息监测体系中前受载板7声信号传感器安装孔13采用棱形布置方式,后受载板8声信号传感器安装孔13采用矩形布置方式;所述声信号传感器安装孔13为盲孔;所述声信号传感器1201通过压簧垫片1202、压簧1203和无帽螺栓1204固定位置。

所述变形测量体系Ⅰ号LVDT位移传感器1501安装在上受载板5和下受载板6并贯穿于后受载板8,Ⅱ号LVDT位移传感器1502安装在左受载板9和右受载板10并贯穿于前受载板7,Ⅲ号LVDT位移传感器1503安装在前受载板7和后受载板8并贯穿于左受载板9。

所述上受载板5和下受载板6上设有LVDT位移传感器连接构架16、17安装孔;所述前受载板7和后受载板8上设有声信号传感器安装孔13、LVDT位移传感器连接构架16、17安装孔及信号线安装孔I19;所述左受载板9和右受载板10上设有LVDT位移传感器连接构架16、17安装孔,其中左受载板9上设有广角高清摄像头安装孔22及信号线安装孔II20。

所述LVDT位移传感器连接构架16上设有调节螺栓25,通过调节螺栓25固定LVDT位移传感器15位置。

真三轴下岩石时效扰动破裂的试验方法,包括以下步骤:

步骤1:首先将下受载板6放置在装有承板台2的载物底台1上,并将50mm×50mm×100mm岩石试样放置在下受载板6上,将上受载板5放置在50mm×50mm×100mm岩石试样上;

步骤2:将声信号传感器12放置在前受载板7和后受载板8的声信号传感器安装孔13中并用弹簧螺栓固定位置;将广角高清摄像头放置在左受载板9的广角高清摄像头安装孔22中;

步骤3:将高强透明帕姆板11放置在Ⅴ号承板台205上;并将安装有声信号传感器12和广角高清摄像头23的前受载板7、后受载板8、左受载板9和右受载板10分别放置在Ⅰ号承板台201、Ⅲ号承板台203、Ⅳ号承板台204和Ⅱ号承板台202上,并用弹簧14连接前受载板7、后受载板8、左受载板9和右受载板10;

步骤4:将Ⅰ号LVDT位移传感器1501安装在上受载板5和下受载板6的传感器连接构架上并贯穿于后受载板8,Ⅱ号LVDT位移传感器1502安装在左受载板9和右受载板10的传感器连接构架上并贯穿于前受载板7,Ⅲ号LVDT位移传感器1502安装在前受载板7和后受载板8的传感器连接构架上并贯穿于左受载板9;

步骤5:启动试验机,在岩石试样三个方向施加预应力至1MPa,调整LVDT位移传感器15位置使LVDT位移传感器15示数为0,通过调节螺栓25固定LVDT位移传感器15位置;

步骤6:地应力还原应力路径模拟:在X、Y、Z三个方向分别施加初始地应力三个主应力分量至σ

步骤7:开挖应力重分布应力路径模拟:将最小主应力σ

步骤8:维持步骤7中最小主应力σ

步骤9:时效损伤和随后动力扰动诱发破裂应力路径模拟:重复步骤1~7,根据步骤8中真三轴静力压缩试验结果,多级循环加卸载σ

以上实施例仅用于说明本发明的技术方案,而非对其限制,在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。