一种航空特种电机壳体的压铸成型模具及其使用方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及机械铸造成型技术领域,具体涉及一种航空特种电机壳体的压铸成型模具及其使用方法。

背景技术

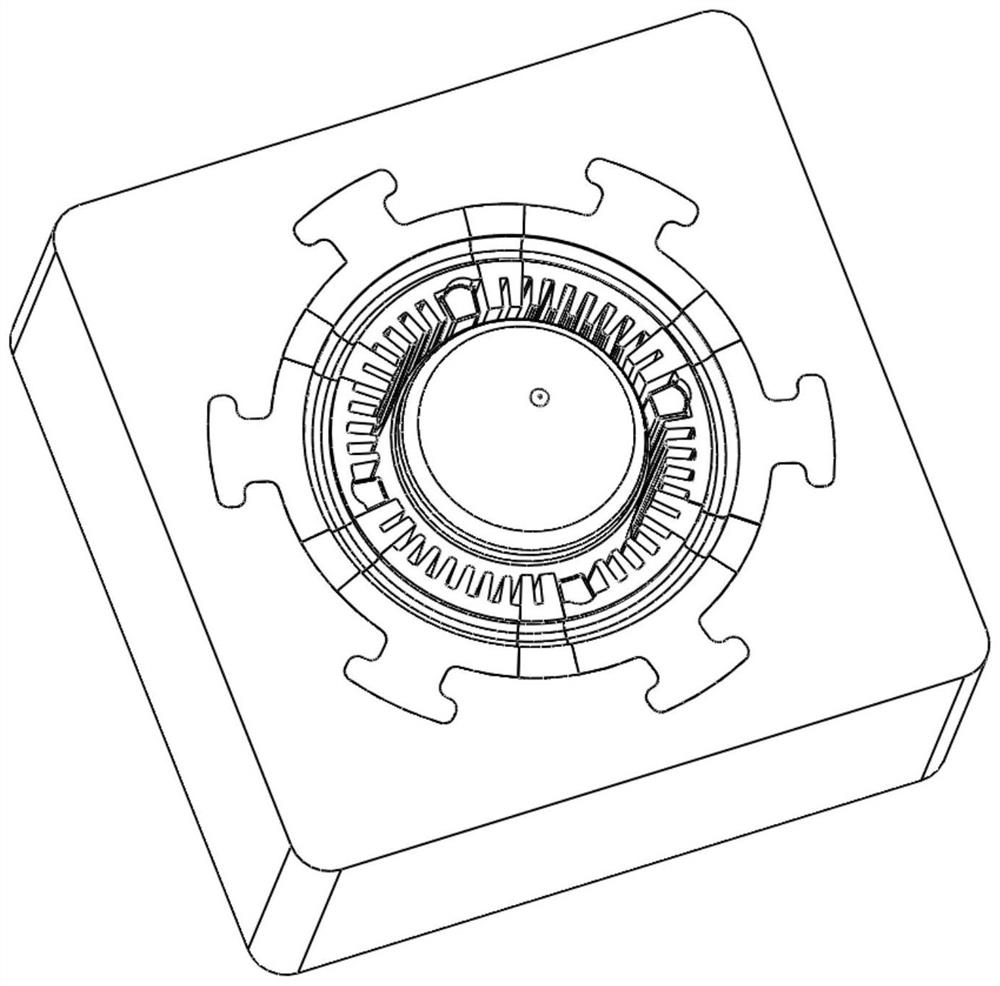

电机壳体一般要求具有良好的散热结构和连接可靠性,而在针对图1中的航空电机的铸造时,由于该零件材料为铸造铝合金,批量大,故选用压力铸造方法;一般的压铸方法大多是采用边缘进液的方式对模具进行填充,在这一过程中筒体和散热筋较远的地方容易产生组织疏松,甚至不成型;故而如何改进压铸模具,以保证零件散热筋的成型过程中内部组织致的密度,同时,解决模具型腔易损坏不易修理更换的问题。

发明内容

本发明所要解决的技术问题是:提供一种航空特种电机壳体的压铸成型模具,以解决当前在压铸航空电机壳体过程中内部组织致的密度不足,模具型腔易损坏不易修理更换的问题。

为解决上述问题,本发明提供了如下技术方案:

一种航空特种电机壳体的压铸成型模具;它包括顶座和底座;在顶座正对底座的端面上开有模具槽;在模具槽的槽底开有中心通孔;在中心通孔处安装有中心型芯;在底座设置有与中心型芯的端部相配合的盲孔;在中心型芯处设置有中心进料管道,且在中心型芯与中心通孔之间留有进料间隙;铸造原料通过中心进料道和进料间隙进入;在模具槽中可拆卸地安装有若干组散热筋模具;散热筋模具的形状与待成型电机壳体的形状相对应;在散热筋模具上设置有溢流环槽和排气道。

优选的,在中心孔与中心型芯之间还可拆卸地安装有防护环套;模具槽、中心孔及防护环套均同轴设置。

优选的,中心型芯为一个圆柱状机构;中心型芯的端部为与底座上盲孔相配合的锥形结构;该其柱状端的形状大小与待成型电机壳体的内径大小相匹配。

优选的,中心进料管道为一个顶部小,底部大的两节式变径管结构,其底部可拆卸地置于中心型芯的位置处。

优选的,散热筋模具共设置有6组,每组散热筋模具的结构大小相同,散热筋模具朝向中心型芯一侧的轮廓形状与待成型电机壳体外部的散热筋形状相同;散热筋模具包括定位卡件、上分体卡件和下分体卡件;定位卡件和下分体卡件均置于模具槽的底部进行设置,且在模具槽上还固定有卡板,下分体卡件通过该卡板进行安装;在定位卡件的一个侧端面上设置有水平台阶;上分体卡件通过该台阶进行安装,上分体卡件和下分体卡件相对设置。

进一步的,在模具槽和定位卡件上开有尺寸大小相同的模座分离孔。

进一步的,定位卡件的背部为呈工字形的弧形板结构,在模具槽上设置有与该弧形板相配合的导向槽。

优选的,溢流环槽为设置在各组散热筋模具的定位卡件和上分体卡件端面拼接而成的环形槽结构,排气道设置在溢流环槽的外侧呈放射状布置;在溢流环槽的内侧还设置有朝向中心型芯的引流槽。

优选的,在顶座和底座上还设置有分模孔。

本发明还公开了一种航空特种电机壳体的压铸成型模具的使用方法,它包括以下步骤:

S1、平放顶座,将带有防护环套的中心型芯和各组散热筋模具先后从上而下地装入到顶座上的模具槽中;

S2、将底座盖在顶座上;使中心型芯嵌入到盲孔中;

S3、翻转顶座和底座,使底座的背部朝下设置;

S4、取下防护环套,将中心进料管道安装到中心型芯位置处;

S5、将浇筑料从中心进料管道上部加压灌入,待电机壳体成型;

S6、通过顶座和底座上的分模孔对两者进行分离,再通过模座分离孔将模具槽和散热筋模具进行分离即完成了一次压铸操作。

本发明有益效果:

本发明提供了一种基于中心进料的生产模具,利用在浇注的远端设置环形溢流槽,并设置排气道,有效地解决筒体和散热筋较远的地方容易产生组织疏松,甚至不成型的问题。此外,改进了压铸模散热筋的模具型腔结构设计,实现加工容易又易修理更换的需求。其有效地解决了易产生孔筋部分成型差、零件内部组织疏松等缺陷的问题。

附图说明

图1是本实施例中待压铸成型的航空特种电机壳体的结构示意图;

图2是本实施例中压铸模具的结构示意图;

图3是本实施例中顶座的正面结构示意图;

图4是本实施例中顶座的背面结构示意图;

图5是本实施例中单组散热筋模具安装在顶座模具槽中时的结构示意图

图6是图5中拆除定位卡件和上分体卡件后的结构示意图;

图7是本实施例中定位卡件和上分体卡件的配合示意图;

图8是本实施例中定位卡件的结构示意图;

图9是当中心进料管道安装在顶座的中心型芯上的结构示意图;

图10是使用本实施例中模具预计浇筑成型的电机壳体毛坯示意图;

附图标记说明:1、顶座,1A、中心通孔,1B、模具槽,定位通孔,2、底座,3、中心型芯,4、中心进料管道,5、散热筋模具,5A、溢流环槽,5B、排气道,5C、定位卡件,5D、上分体卡件,5E下分体卡件,6、防护环套。

具体实施方式

下面结合附图及具体的实施例对本发明进行进一步介绍:

实施例:

参照图1,本实施例提供一种航空特种电机壳体的压铸成型模具;它包括顶座1和底座2;在顶座1正对底座2的端面上开有模具槽1B;在模具槽1B的槽底开有中心通孔1A;在中心通孔1A处安装有中心型芯3;在底座2上设置有与中心型芯3的端部相配合的盲孔;在中心型芯3处设置有中心进料管道4,且在中心型芯3与中心通孔1A之间留有进料间隙;铸造原料通过中心进料道和进料间隙进入;在模具槽1B中可拆卸地安装有若干组散热筋模具5;;散热筋模具5的形状与待成型电机壳体的形状相对应;在散热筋模具5上设置有溢流环槽5A和排气道5B。

在中心孔1A与中心型芯3之间还可拆卸地安装有防护环套6;模具槽1B、中心孔1A及防护环套4均同轴设置。

中心型芯3为一个圆柱状机构;中心型芯3的端部为与底座2上盲孔相配合的锥形结构;该其柱状端的形状大小与待成型电机壳体的内径大小相匹配。

中心进料管道4为一个顶部小,底部大的两节式变径管结构,其底部可拆卸地置于中心型芯3的位置处。

散热筋模具5共设置有6组,每组散热筋模具5的结构大小相同,散热筋模具5朝向中心型芯3一侧的轮廓形状与待成型电机壳体外部的散热筋形状相同;散热筋模具5包括定位卡件5C、上分体卡件5D和下分体卡件5E;定位卡件5C和下分体卡件5E均置于模具槽1B的底部进行设置,且在模具槽1B上还固定有卡板6,下分体卡件5E通过该卡板进行安装;在定位卡件5C的一个侧端面上设置有水平台阶;上分体卡件5D通过该台阶进行安装,上分体卡件5D和下分体卡件5E相对设置。

在模具槽1B和定位卡件5C上开有尺寸大小相同的模座分离孔。

定位卡件5C的背部为呈工字形的弧形板结构,在模具槽1B上设置有与该弧形板相配合的导向槽。

溢流环槽5A为设置在各组散热筋模具5的定位卡件5C和上分体卡件5D端面拼接而成的环形槽结构,排气道5B设置在溢流环槽5A的外侧呈放射状布置;在溢流环槽5A的内侧还设置有朝向中心型芯3的引流槽。

在顶座1和底座2上还设置有分模孔。

需要注意的是,本实施例中在模具按照上述结构标准制作完成,且型腔的尺寸定型后,对模具型腔的表面进行氮化处理

本发明还公开了一种航空特种电机壳体的压铸成型模具的使用方法,它包括以下步骤:

S1、平放顶座1,将带有防护环套6的中心型芯3和各组散热筋模具5先后从上而下地装入到顶座1上的模具槽1B中;

S2、将底座2盖在顶座1上;使中心型芯3嵌入到盲孔中;

S3、翻转顶座1和底座2,使底座2的背部朝下设置;

S4、取下防护环套6,将中心进料管道4安装到中心型芯3位置处;

S5、将浇筑料从中心进料管道4上部加压灌入,待电机壳体成型;

S6、通过顶座1和底座2上的分模孔对两者进行分离,再通过模座分离孔将模具槽1B和散热筋模具5进行分离即完成了一次压铸操作。

- 一种压铸成型模及其使用方法

- 一种五金塑型浇注成型模具及其使用方法

- 新能源汽车电机壳体一体成型压铸模具

- 一种用于电机壳体的压铸模具及电机壳体的生产方法