设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖及其制备方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及一种陶瓷砖,特别是涉及一种设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖及其制备方法;属于建筑陶瓷材料领域。

背景技术

洞石是一种名贵的天然石材,越来越备受建筑设计师和消费者的关注与青睐,并且在许多世界知名建筑上均有使用。洞石表面有着特殊的质感和纹理,并且表面和内部分布着大量天然的无规则的孔洞,表现出独特的历史与文化韵味,让人们不禁赞叹大自然的鬼斧神工。然而,随着近年来建筑行业对天然洞石的大量开采,本就储量有限的天然洞石资源愈加匮乏,品质亦难以得到保障。另外,天然洞石一般质地疏松,强度较低,又因其价格高昂,使得其在建筑材料领域的使用也受到限制。因此,为了保护环境和减少对天然洞石的开采,也为了在更多的建筑材料使用场合展现洞石之美,仿洞石产品应运而生。在诸多仿洞石产品中,陶瓷砖具有低廉的价格、良好的装饰效果和稳定的性能,是天然洞石的最佳替代品。

目前,为了在陶瓷砖上实现洞石的多孔结构,通常会采用发泡材料在高温烧成时发泡形成孔洞的工艺来制备仿洞石结构的陶瓷砖。如公告号为CN103979999B的中国发明专利,公开了一种全透洞石瓷质砖,该方法采用污水站滤泥作为发泡材料并混入陶瓷砖坯料中,通过在高温烧成时以滑石来加剧滤泥发泡来制备具有贯穿孔洞效果的全透洞石瓷质砖。但该技术存在以下不足:(1)作为发泡材料的污水站滤泥成分复杂,来源也不稳定,难以保证不同批次生产的瓷质砖具有相同的品质;(2)高温烧成下发泡产生的孔洞大小及形状难以控制,对制备工艺要求较高;(3)贯穿孔洞会对瓷质砖力学性能造成影响,使得瓷质砖的使用可靠性降低。

又如公告号为CN110981196B的中国发明专利公开了有孔厚抛釉、洞石全抛釉瓷质砖及其制备方法,该方法通过抛釉中的发泡材料在高于抛釉初始熔融温度且低于烧成温度的温度下分解来形成孔洞,以制备洞石全抛釉瓷质砖。该技术存在以下不足:(1)发泡材料分解所需温度较高,且对温度控制要求较为严格;(2)有孔厚抛釉具有一定厚度,会对喷墨打印所得图案的清晰度造成影响,使得瓷质砖整体的装饰效果欠佳;(3)面釉层厚度较小,在其上形成的孔洞不够真实,无法实现逼真的仿洞石表面效果。

综上,现有的高温发泡成孔工艺存在着工艺复杂、难以控制等不足,并且陶瓷砖表面的装饰效果仍与天然洞石有着较大差距,难以获得逼真的仿洞石结构陶瓷砖。

另外,更为简便且更易控制的仿洞石结构陶瓷砖制备方法近年来亦有出现。如申请人公司申请的中国发明专利申请CN114804845A,公开了一种具有洞石结构的陶瓷砖及其制备方法,该方法将有机物颗粒混入陶瓷砖原料中,通过干燥时有机物分解在陶瓷砖坯体中形成孔洞,坯体再经高温烧成得到具有洞石结构的陶瓷砖。该方法无需高温即可形成孔洞,制备工艺更为简单可控。但该技术也存在如下不足:(1)有机物颗粒一般为球形,形状比较单一,使得陶瓷砖表面的孔洞结构不够真实;(2)更为复杂且逼真的仿洞石孔洞效果要求有机物颗粒形状更为复杂,使得有机物颗粒的加工难度增大,不利于大规模生产;(3)陶瓷砖表面的孔洞大小基本在一个数量级,缺乏大小的变化,与天然洞石结构还是一定的差距,装饰效果有待进一步提高。

发明内容

为了克服现有技术的不足,本发明的目的在于提供一种基于当前的陶瓷砖生产工艺,对设备要求低,成本低,且洞石形状和大小变化多样的设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖及其制备方法。

本发明目的通过下述技术方案实现:

设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖,从下至上包括底料层和面料层;其特征在于,所述面料层分布有大敞开不规则孔洞和小敞开孔洞;大敞开不规则孔洞不规则圆形或不规则多边形,最大直径或最大对角线长度为3-30mm,由将粉料压制成型为陶瓷砖坯体的模具中上模具内表面胶面分布的不规则凸起模压形成;不规则凸起的高度为1-4mm;所述的小敞开孔洞为圆形,以及不规则圆形或不规则多边形;圆形的小敞开孔洞直径为0.5~3.0mm,由混入面料粉料有机物颗粒干燥后形成;不规则圆形或不规则多边形的最大直径或最大对角线长度小于3mm。

为进一步实现本发明目的,优选地,所述的仿洞石陶瓷砖还包括面釉层和底釉层,其中,面釉层厚度为0.02~0.1mm,面料层和面釉层分布有大敞开不规则孔洞和小敞开孔洞。

优选地,所述的底料层厚度为4~9mm,面料层厚度为1~4mm,所述的仿洞石陶瓷砖的破坏强度为3000~3500N,断裂模数为35~40MPa,吸水率为0.05~0.15%。

优选地,所述的面料层面料的化学组成为:二氧化硅60~75wt%、氧化铝15~20wt%、氧化钾1.5~5.0wt%、氧化钠1.5~5.0wt%、氧化钙0.2~2.0wt%、氧化镁0.2~2.0wt%、氧化铁0.1~1.5wt%、氧化钛0.01~1wt%;

优选地,所述的底料层底料的化学组成为:二氧化硅60~75wt%、氧化铝15~20wt%、氧化钾1.5~4.5wt%、氧化钠1.5~4.5wt%、氧化钙0.2~2.5wt%、氧化镁0.2~2.5wt%、氧化铁0.2~2.5wt%、氧化钛0.1~2.0wt%。

优选地,所述的有机物的熔点低于250℃。

优选地,所述的有机物为聚乙烯、聚氟乙烯、聚偏二氟乙烯、聚丙烯、聚甲基丙烯酸甲酯、碳酰胺和聚己内酰胺中的一种或多种;所述的有机物为颗粒形状,粒径为0.5~3.0mm,加入量为面料总质量的0.5~5.0%。

优选地,所述的模具与普通将粉料压制成型为陶瓷砖坯体的模具材质相同,上模具和下模具均为钢材质;所述的胶面的材质为硅胶;所述的不规则凸起的形状和分布通过扫描天然洞石表面结构设计所得,或者是根据目标陶瓷砖表面的装饰效果进行形状和分布的设计所得。

所述的设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖的制备方法,包含依次进行的以下步骤:

1)配料:配置面料及底料,依次进行球磨、均化陈腐和喷雾干燥,获得颗粒粉料;

2)布料:通过布料设备将有机物颗粒混入面料粉料,而后布施底料及面料;

3)压砖成型:采用模具将粉料压制成型为陶瓷砖坯体;所述模具的上模具内表面的胶面分布有不规则凸起;

4)干燥:将步骤3)成型所得陶瓷砖坯体入窑干燥;所述的干燥温度为150~250℃,所述干燥时间为30~120min;

5)烧成:将步骤4)干燥所得坯体抛坯、吹尘后入窑烧成,得到设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖。

所述的设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖的制备方法,包含依次进行的以下步骤:

1)配料:配置面料及底料,依次进行球磨、均化陈腐和喷雾干燥,获得颗粒粉料;

2)布料:通过布料设备将有机物颗粒混入面料粉料,而后布施底料及面料;

3)压砖成型:采用模具将粉料压制成型为陶瓷砖坯体;所述模具的上模具内表面的胶面分布有不规则凸起;

4)干燥:将步骤3)成型所得陶瓷砖坯体入窑干燥;所述的干燥温度为150~250℃,所述干燥时间为30~120min;

5)表面修饰;将步骤4)干燥所得坯体进行抛坯后,依次在坯体表面喷淋底釉、依据设计好的图案打印数码模具墨水和喷淋面釉;

6)烧成:将表面修饰后的坯体吹尘后入窑烧成,得到设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖。

优选地,步骤4)中,干燥后所得坯体中水分质量百分比≤0.5%;

所述的压制成型的模压时间为15-20s,压力为50000-65000吨;

所述的烧成温度为1100~1200℃,烧成周期均为30~60min。

优选地,步骤5)中,所述底釉和面釉的化学组成均为:二氧化硅35~55wt%、氧化铝10~25wt%、氧化钾5~15wt%、氧化钠5~15wt%、氧化钙0.2~1.5wt%、氧化镁0.2~1.5wt%、氧化钡0.2~1.5wt%、氧化锌0.2~1.5wt%、氧化锆0.4~3.5wt%;所述数码模具墨水化学组成为:二氧化硅15~25wt%、氧化铝10~15wt%、氧化钾5~10wt%、氧化钠5~10wt%、氧化钙0.2~0.5wt%、氧化镁0.2~0.5wt%、氧化钡0.2~1.0wt%、氧化锌0.2~1.0wt%、氧化锆0.4~2.5wt%、四硼酸钠0.1~0.2wt%、钒酸铋0.1~0.2wt%、二乙二醇丁醚0.05~0.1wt%、聚酰胺蜡0.05~0.1wt%、三甘醇二异辛酸酯15~25wt%、月桂酸异丙酯10~15wt%、棕榈酸异辛酯10~20wt%、脂肪酸甲酯1~10wt%。

与现有技术相比,本发明具有如下优点和有益效果:

1)本发明最大的特点是发现了利用陶瓷砖模压成型上模具表面设置不规则的凸起可以形成陶瓷砖表面大敞开不规则孔洞和小敞开孔洞,并配合有机物成孔形成的小敞开孔洞,使得所得的仿洞石陶瓷砖完全克服了现有仿洞石陶瓷砖的人为制造痕迹,制得了真正媲美于天然洞石形态的陶瓷砖。

2)本发明的大敞开不规则孔洞和小敞开孔洞的配合克服了现有技术孔洞大小单一的问题,孔洞形状单一的问题,孔洞层次单一的问题,以及孔洞分布变化较少的问题,是现有技术仿洞石陶瓷砖的突破;大敞开不规则孔洞和小敞开孔洞相得益彰,纹理自然不突兀,具有极为逼真的仿天然洞石装饰效果,符合当下人们对于家居装饰贴近自然与艺术的追求。

3)本发明陶瓷砖不但表面外观逼真天然洞石,而且不影响实用,克服了现有技术陶瓷砖不能有凹陷的偏见。现有的陶瓷砖尚未发现有在表面有凹陷的做法,主要是认为凹陷不但会影响装饰效果,而且影响陶瓷砖的强度;发明人发现,只要控制凸起高度为1-4mm,按照本发明方法制备的陶瓷砖不但有很好的天然洞石仿真效果,而且经过测试,仿洞石陶瓷砖的破坏强度,断裂模数,面莫氏硬度都有很好的测试结果,完全满足标准和客户需要。

4)本发明所制备的陶瓷砖模压成孔工艺、有机物干燥成孔工艺和数码模具喷墨打印工艺中所形成孔洞的大小与结构、表面的图案及纹理均可根据客户需求进行个性化的设计与定制,符合人们个性化追求的需要。

5)除了模具的适当变化,本发明制备方法基本可沿用现有生产线,在生产上无须投入过多成本,可迅速利用现有生产线实现大批量生产,成孔工艺均不需高温,简单可控,成本低,符合当下节能减排理念。

6)本发明的实施应用有助于减少天然洞石的过度开采和使用,减少资源的过度开发,保护环境。

附图说明

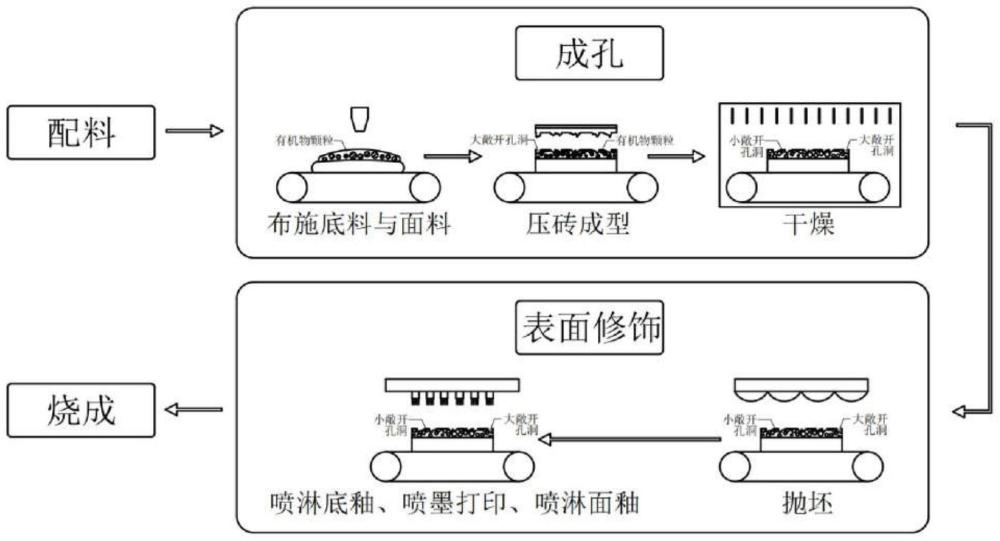

图1为本发明的设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖的制备工艺流程图;

图2为本发明实施例1所采用的模压模具的上模具胶面表面照片;

图3为本发明实施例1制得的设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖表面的实物照片;

图4为中国发明专利申请CN114804845A实施例1所得陶瓷砖表面的实物照片。

图5为本发明实施例2制得的设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖表面的实物照片;

图6为本发明实施例2制得的设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖的截面结构示意图。

图中示出:底料层21;面料层22;面釉层23;大敞开不规则孔洞24;小敞开孔洞25。

具体实施方式

为更好的理解本发明,下面结合附图和实施例对本发明作进一步的说明,但本发明要求保护的范围并不局限于实施例表述的范围。

本发明大敞开不规则孔洞为不规则圆形或不规则多边形,尤其是多为不规则长条形状;大敞开不规则孔洞与模具凸起的大小相一致,最大直径或最大对角线长度为3-30mm,但是不规则凸起也有大有小,有些最大直径或最大对角线长度小于3mm,那就是小敞开孔洞;小敞开孔洞多为圆形,也有不规则圆形或不规则多边形,小敞开孔洞多数与加入有机物的粒径相一致,但也有些小敞开孔洞也是模具凸起形成,与模具凸起的大小相一致,小敞开孔洞的最大直径或最大对角线长度小于3mm,多数为0.5~3.0mm。

本发明大敞开不规则孔洞和小敞开孔洞可通过扫描、软件制图在模压模具的胶面上制作出与大敞开不规则孔洞和小敞开孔洞形状及分布一一对应的凸起并模压形成,模具的胶面与陶瓷砖坯体表面接触,胶面上每一处凸起都将陶瓷砖坯体表面压制出对应的凹陷孔洞,从而可将天然洞石表面的大敞开不规则孔洞和小敞开孔洞再现于陶瓷砖表面;其中与陶瓷砖坯体面料层表面接触的上模具的胶面分布有不规则凸起,控制凸起最大对角线长度小于30mm,以及控制凸起高度为1-4mm是保证大敞开不规则孔洞和小敞开孔洞大小和形状质量以及保证陶瓷砖力学性能重要措施。

实施例1

如图1所示,设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖的制备方法,包含以下步骤:

1)配料:配置面料及底料,依次进行球磨、均化陈腐和喷雾干燥获得颗粒粉料;

所述面料原料组成为:钾钠砂33.5wt%、高岭土22wt%、水磨砂1.5wt%、球土12wt%、山坑泥5.5wt%、中温砂5.8wt%、滑石2.7wt%、透辉石5wt%、铝矾土2.5wt%、陶瓷砖回收料9.5wt%;所述面料化学组成为:二氧化硅71wt%、氧化铝18wt%、氧化钠4wt%、氧化钾4wt%、氧化钙1.5wt%、氧化镁1.3wt%、氧化铁0.1wt%、氧化钛0.1wt%。

所述底料原料组成为:石英粉20wt%、钾砂20wt%、陶瓷砖回收料23wt%、中温砂22wt%、灰泥4wt%、底料土9.5wt%、膨润土1.5wt%;所述底料化学组成为:二氧化硅67wt%、氧化铝18wt%、氧化钾4wt%、氧化钠3.5wt%、氧化钙1.5wt%、氧化镁2.2wt%、氧化铁2.3wt%、氧化钛1.5wt%。

2)布料:通过布料设备将有机物碳酰胺颗粒以分散分布的形式通过布料机混入面料粉料中,而后布施底料及面料;碳酰胺颗粒为球形,粒径为0.5~1.5mm,混入量为面料总量的2wt%;

3)压砖成型:采用上模具胶面分布有不规则凸起的模具,将粉料压制成型为陶瓷砖坯体的同时,在陶瓷砖表面留下与上模具胶面凸起相对应的大敞开不规则孔洞和小敞开孔洞。本实施例所用模具与普通模具材质相同,上模具、下模具均为钢材质的钢模坯与硅胶材质的胶面组合而成,胶面贴在上模具的内表面;与陶瓷砖坯体面料层表面接触的上模具的胶面分布有不规则凸起,且不规则凸起的形状和分布如图2所示,是通过扫描天然洞石表面结构设计而得(也可以根据设计要求布置),凸起多为不规则长条形状,其最大对角线长度小于30mm,控制凸起高度为1-4mm,压砖机采用正打模式,模压时间为20s,压力为60000吨。

4)干燥:将步骤3)成型所得陶瓷砖坯体入窑干燥;干燥温度为150℃,干燥时间为70min,获得的干燥坯体水分质量百分比为0.5%;

5)表面修饰;将步骤4)干燥所得坯体进行抛坯,抛坯切削深度为0.2mm;

6)烧成:将表面修饰后的坯体吹尘后入窑烧成,得到设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖,坯体烧成温度为1200℃,烧成周期为35min。

经检测,本实施例设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖的破坏强度3450N,断裂模数为39MPa,吸水率为0.06%,表面莫氏硬度为6,各性能均高于国家标准。

图3为本发明实施例1制得的设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖的实物照片,由图3可以看出,该设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖表面的小敞开孔洞呈分散分布,与模压所致的大敞开不规则孔洞相互配合,表面已具有相当逼真的仿天然洞石孔洞效果。图4为中国发明专利申请CN114804845A实施例制得的陶瓷砖实物照片,对比可见,本发明实施例1制得的陶瓷砖相比中国发明专利申请CN114804845A具有如下5方面的优势:

1)大小孔洞配合的优势,克服了现有技术孔洞大小单一的问题。中国发明专利申请CN114804845A只是依靠有机物挥发成孔,虽然所成的不同孔洞大小稍有不同,但基本都在一个数量级,本发明模压所致的大敞开不规则孔洞(最大对角线长度为3-30mm)明显大于有机物所成孔大小(直径为0.5~3.0mm),且两者大小明显不在一个数量级,这样本发明陶瓷砖面上的孔洞有大有小,有大小孔洞配合的优势。

2)孔洞形状丰富,克服了现有技术基本是单一圆孔形态的问题。中国发明专利申请CN114804845A的有机物挥发成孔,基本是圆孔或圆孔相互堆叠而成的不规则孔洞,形状单调并且不够自然,与天然洞石结构有一定的差距;不类似天然洞石由于成孔复杂,各种形状的孔洞都有,而本发明模压所致的大敞开不规则孔洞很好的解决了该问题,可以形成不同形状的孔洞,较好地解决了现有技术主要为单一圆孔的问题。

3)孔洞层次多样,克服了现有技术单一层次孔洞的问题。本发明所得陶瓷砖既有面上往下凹陷的大敞开不规则孔洞和小敞开孔洞,也有从面料层底部往上到表面的小敞开孔洞,还有面上往下凹陷的小敞开孔洞,形成立体层次,克服了现有技术单一层次的圆孔问题。

4)孔洞分布变化无穷,克服了现有技术孔洞变化较少的问题。本发明大敞开不规则孔洞和小敞开孔洞可以根据与陶瓷砖坯体面料层表面接触的上模具的胶面分布的不规则凸起调整,该凸起可以根据陶瓷砖表面的装饰效果设计,甚至根据制图软件,通过扫描需要模仿的天然洞石就可设计凸起结构,因此可以保证大敞开不规则孔洞的变化,同时也可以保证部分小敞开孔洞的变化,克服现有技术孔洞的单一。

5)本发明陶瓷砖不但表面外观逼真天然洞石,而且不影响实用,克服了现有技术陶瓷砖不能有凹陷的偏见。现有的陶瓷砖尚未发现有在表面有凹陷的做法,主要是认为凹陷不但会影响装饰效果,而且影响陶瓷砖的强度;发明人发现,只要控制凸起高度为1-4mm,按照本发明方法制备的陶瓷砖不但有很好的天然洞石仿真效果,而且经过测试,仿洞石陶瓷砖的破坏强度,断裂模数,面莫氏硬度都有很好的测试结果,完全满足标准和客户需要。

由于上述5方面的优势,本发明所得陶瓷砖的装饰效果媲美天然洞石,克服了现有洞石陶瓷砖明显的人为加工痕迹。当陶瓷砖组合并使用于墙面时,在表面丰富多变的孔洞的装饰下,建筑物的文化历史韵味显著增强;而对于身处于该陶瓷砖所装饰的建筑物的人们而言,贴近自然的表面孔洞效果可营造深远而舒缓的氛围,可放松处于当下快节奏生活中的人们紧张的神经,领略自然的静谧与悠然;而且,该陶瓷砖表面并无开裂、空鼓及脱粘现象,整体结合性良好。该设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖可适用于高档酒店、艺术馆、文化馆、博物馆及体育馆等多种建筑场合,作为外墙砖或者内墙砖使用。

实施例2

如图1所示,设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖及其制备方法,包含以下步骤:

1)配料:配置面料及底料,依次进行球磨、均化陈腐和喷雾干燥获得颗粒粉料;

所述面料原料组成为:钾钠砂34wt%、高岭土23wt%、水磨砂2wt%、球土14wt%、山坑泥7wt%、中温砂4wt%、滑石3wt%、透辉石5.5wt%、铝矾土3.5wt%、陶瓷砖回收料4wt%;所述面料化学组成为:二氧化硅69wt%、氧化铝20wt%、氧化钠4.5wt%、氧化钾3wt%、氧化钙1wt%、氧化镁1.5wt%、氧化铁0.5wt%、氧化钛0.5wt%。

所述底料原料组成为:石英粉25wt%、钾砂24wt%、陶瓷砖回收料16wt%、中温砂18wt%、灰泥6wt%、底料土8.5wt%、膨润土2.5wt%;所述底料化学组成为:二氧化硅72wt%、氧化铝16wt%、氧化钾3wt%、氧化钠2.5wt%、氧化钙2.5wt%、氧化镁1.5wt%、氧化铁2wt%、氧化钛0.5wt%。

2)布料:通过布料设备将有机物聚乙烯颗粒以分散分布的形式混入面料粉料中,而后布施底料及面料;聚乙烯颗粒为球形,粒径为0.5~1.5mm,混入量为面料总量的2wt%;

3)压砖成型:采用上模具胶面带有不规则凸起的模具,将粉料压制成型为陶瓷砖坯体的同时,在陶瓷砖表面留下与上模具胶面凸起相对应的大敞开不规则孔洞,上模具胶面的局部设计图类似图2所示,胶面为硅胶材质,其上凸起分布经扫描天然洞石设计而得,凸起多为不规则长条形状,最大对角线长度小于30mm,凸起高度为1-4mm,压砖机采用正打模式,模压时间为18s,压力为62000吨;

4)干燥:将步骤3)成型所得陶瓷砖坯体入窑干燥;干燥温度为180℃,干燥时间为90min,获得的干燥坯体水分质量百分比为0.5%;

5)表面修饰;将步骤4)干燥所得坯体进行抛坯,抛坯切削深度为0.2mm,而后依次在坯体表面喷淋底釉、依据设计好的图案打印数码模具墨水和喷淋面釉;所述底釉和面釉的原料组成均为:钠长石30wt%、钾长石30wt%、高岭土2.5wt%、球土15wt%、煅烧氧化铝2.5wt%、石英3wt%、锆白熔块16wt%、硅酸锆1wt%;所述底釉和面釉的化学组成均为:二氧化硅50wt%、氧化铝19wt%、氧化钾11wt%、氧化钠12wt%、氧化钙1wt%、氧化镁1.5wt%、氧化钡1.5wt%、氧化锌1.5wt%、氧化锆2.5wt%。所述数码模具墨水原料组成为:钠长石15wt%、钾长石15wt%、高岭土2wt%、球土6wt%、煅烧氧化铝2wt%、石英1.3wt%、锆白熔块6wt%、硅酸锆0.4wt%、四硼酸钠0.1wt%、钒酸铋0.1wt%、二乙二醇丁醚0.05wt%、聚酰胺蜡0.05wt%、三甘醇二异辛酸酯20wt%、月桂酸异丙酯12wt%、棕榈酸异辛酯15wt%、脂肪酸甲酯5wt%;所述数码模具墨水化学组成为:二氧化硅18wt%、氧化铝10wt%、氧化钾9wt%、氧化钠8wt%、氧化钙0.2wt%、氧化镁0.2wt%、氧化钡0.5wt%、氧化锌0.3wt%、氧化锆1.5wt%、四硼酸钠0.1wt%、钒酸铋0.1wt%、二乙二醇丁醚0.05wt%、聚酰胺蜡0.05wt%、三甘醇二异辛酸酯20wt%、月桂酸异丙酯12wt%、棕榈酸异辛酯15wt%、脂肪酸甲酯5wt%。

6)烧成:将表面修饰后的坯体吹尘后入窑烧成,得到设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖,坯体烧成温度为1100℃,烧成周期为45min。

经检测,该设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖的破坏强度3480N,断裂模数为37MPa,吸水率为0.06%,表面莫氏硬度为6。

图5为本发明实施例2制得的设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖的实物照片,图6为本发明实施例2制得的设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖的截面结构示意图。由图可以看出,仿洞石陶瓷砖从下到上依次由底料层21、面料层22和面釉层23组成;在面料层22和面釉层23上设有大敞开不规则孔洞24和小敞开孔洞25,甚至大敞开不规则孔洞24还有自然分布的多个小敞开孔洞25。本实施例中大敞开不规则孔洞24为不规则长条形状,其最大对角线长度为3-30mm,与模具凸起的大小相一致,并且分布形式与模具设计所扫描的天然洞石上的不规则孔洞的分布相一致;小敞开孔洞25多为圆形,其直径为0.5~1.5mm,与加入有机物的粒径相一致,并且分布形式与布料机所设的分散分布相一致;也有部分小敞开孔洞25是由不规则的凸起模压形成,相比大敞开不规则孔洞24只是最大对角线长度小于3mm。本实施例大敞开不规则孔洞与小敞开孔洞相互组合,使得砖面的孔洞结构更为自然且真实,达到接近天然洞石的孔洞结构;又加以数码模具技术使得砖面细节更为丰富,砖面的纹理与质感更进一步,更贴近于天然洞石;在墙面装饰效果上,该设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖源于自然又高于自然,视之,令人感受到丰富的历史与文化韵味,使人心情轻松愉悦,摆脱当下快节奏生活带来的沉闷与焦虑;此外,该陶瓷砖表面并无开裂、空鼓及脱粘现象,整体结合性良好。且由测试结果可知,该设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖性能高于国家标准,可作为外墙砖或内墙砖在艺术馆、文化馆、高档酒店、博物馆、体育场馆等多种建筑物上使用。

实施例3

如图1所示,设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖的制备方法,包含以下步骤:

1)配料:配置面料及底料,依次进行球磨、均化陈腐和喷雾干燥获得颗粒粉料;

所述面料原料组成为:钾钠砂30wt%、高岭土25wt%、水磨砂3wt%、球土16wt%、山坑泥6wt%、中温砂4.5wt%、滑石1.5wt%、透辉石4.5wt%、铝矾土4.5wt%、陶瓷砖回收料5wt%;所述面料化学组成为:二氧化硅70wt%、氧化铝18wt%、氧化钠3.5wt%、氧化钾4.5wt%、氧化钙1.5wt%、氧化镁1.4wt%、氧化铁0.5wt%、氧化钛0.6wt%。所述底料原料组成为:石英粉22wt%、钾砂24wt%、陶瓷砖回收料15wt%、中温砂20wt%、灰泥7wt%、底料土7.5wt%、膨润土4.5wt%;所述底料化学组成为:二氧化硅69wt%、氧化铝18wt%、氧化钾3.5wt%、氧化钠4wt%、氧化钙3.5wt%、氧化镁0.5wt%、氧化铁0.5wt%、氧化钛0.5wt%。

2)布料:通过布料设备将有机物聚己内酰胺颗粒以分散分布的形式混入面料粉料中,而后布施底料及面料;聚己内酰胺颗粒为椭球形,粒径为2.5~3.0mm,混入量为面料总量的4wt%;

3)压砖成型:采用上模具胶面带有不规则凸起的模具,将粉料压制成型为陶瓷砖坯体的同时,在陶瓷砖表面留下与上模具胶面凸起相对应的大敞开不规则孔洞,上模具胶面的局部设计图类似图2所示,胶面为硅胶材质,其上凸起设计为规则的长边远大于短边的四棱锥形,最大对角线长度小于30mm,凸起高度为1-4mm,相互间隔设计为左右间隔30mm,前后间隔为20mm,压砖机采用正打模式,模压时间为16s,压力为61000吨;

4)干燥:将步骤3)成型所得陶瓷砖坯体入窑干燥;干燥温度为250℃,干燥时间为100min,获得的干燥坯体水分质量百分比为0.5%;

5)表面修饰;将步骤4)干燥所得坯体进行抛坯,抛坯切削深度为0.2mm,而后依次在坯体表面喷淋底釉、依据设计好的图案打印数码模具墨水和喷淋面釉;所述底釉和面釉的原料组成均为:钠长石35wt%、钾长石32wt%、高岭土2.5wt%、球土13wt%、煅烧氧化铝2.5wt%、石英1wt%、锆白熔块13wt%、硅酸锆1wt%;所述底釉和面釉的化学组成均为:二氧化硅45wt%、氧化铝22wt%、氧化钾13wt%、氧化钠13wt%、氧化钙1wt%、氧化镁0.5wt%、氧化钡1.5wt%、氧化锌0.5wt%、氧化锆3.5wt%。所述数码模具墨水原料组成为:钠长石16wt%、钾长石14wt%、高岭土1.8wt%、球土5wt%、煅烧氧化铝3wt%、石英2.3wt%、锆白熔块5wt%、硅酸锆0.4wt%、四硼酸钠0.18wt%、钒酸铋0.18wt%、二乙二醇丁醚0.08wt%、聚酰胺蜡0.06wt%、三甘醇二异辛酸酯18wt%、月桂酸异丙酯14wt%、棕榈酸异辛酯16wt%、脂肪酸甲酯4wt%;所述数码模具墨水化学组成为:二氧化硅20wt%、氧化铝12wt%、氧化钾6wt%、氧化钠7wt%、氧化钙0.4wt%、氧化镁0.3wt%、氧化钡1wt%、氧化锌0.5wt%、氧化锆0.5wt%、四硼酸钠0.18wt%、钒酸铋0.18wt%、二乙二醇丁醚0.08wt%、聚酰胺蜡0.06wt%、三甘醇二异辛酸酯18wt%、月桂酸异丙酯14wt%、棕榈酸异辛酯16wt%、脂肪酸甲酯4wt%。

6)烧成:将表面修饰后的坯体吹尘后入窑烧成,得到设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖,坯体烧成温度为1150℃,烧成周期为40min。

经检测,该设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖的破坏强度3390N,断裂模数为35MPa,吸水率为0.06%,表面莫氏硬度为6,各性能均高于国家标准。

本实施例的大敞开不规则孔洞和小敞开孔洞配合效果基本类似实施例2。相比实施例2,主要不同点在于有机物颗粒的形状的改变及加入量的提高,以及模具上凸起变为四棱锥形状,使得陶瓷砖表面小敞开孔洞与大敞开不规则孔洞相配合之下所得的表面孔洞结构变得更加富有现代气息,又加以表面修饰所得的特殊的石材纹理与质感,展现出了别具一格的表面结构,颇具烂漫气息,多片陶瓷砖组合于墙面,具有强烈的设计感,令人浮想联翩,舒缓紧张的神经。该设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖可作为外墙砖或者内墙砖使用于高档酒店、艺术馆、文化馆、博物馆及体育馆等多种建筑场合。

实施例4

如图1所示,设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖的制备方法,包含以下步骤:

1)配料:配置面料及底料,依次进行球磨、均化陈腐和喷雾干燥获得颗粒粉料;

所述面料原料组成为:钾钠砂34wt%、高岭土23wt%、水磨砂2wt%、球土14wt%、山坑泥7wt%、中温砂4wt%、滑石3wt%、透辉石5.5wt%、铝矾土3.5wt%、陶瓷砖回收料4wt%;所述面料化学组成为:二氧化硅69wt%、氧化铝20wt%、氧化钠4.5wt%、氧化钾3wt%、氧化钙1wt%、氧化镁1.5wt%、氧化铁0.5wt%、氧化钛0.5wt%。所述底料原料组成为:石英粉20wt%、钾砂20wt%、陶瓷砖回收料23wt%、中温砂22wt%、灰泥4wt%、底料土9.5wt%、膨润土1.5wt%;所述底料化学组成为:二氧化硅67wt%、氧化铝18wt%、氧化钾4wt%、氧化钠3.5wt%、氧化钙1.5wt%、氧化镁2.2wt%、氧化铁2.3wt%、氧化钛1.5wt%。

2)布料:通过布料设备将有机物聚甲基丙烯酸甲酯颗粒混入面料粉料中,而后布施底料及面料;聚甲基丙烯酸甲酯颗粒为条状,长度为1.5~2.0mm,宽度为0.5~1.0mm,混入量为面料总量的4wt%;

3)压砖成型:采用上模具胶面带有不规则凸起的模具,将粉料压制成型为陶瓷砖坯体的同时,在陶瓷砖表面留下与上模具胶面凸起相对应的大敞开不规则孔洞,上模具胶面的局部设计图类似图2所示,胶面为硅胶材质,其上凸起设计为规则的侧边远大于底面半圆直径的半圆柱形,最大对角线长度小于30mm,凸起高度为1-4mm,相互间隔设计为左右间隔20mm,前后间隔为30mm,压砖机采用正打模式,模压时间为16s,压力为64000吨;

4)干燥:将步骤3)成型所得陶瓷砖坯体入窑干燥;干燥温度为200℃,干燥时间为70min,获得的干燥坯体水分质量百分比为0.5%;

5)表面修饰;将步骤4)干燥所得坯体进行抛坯,抛坯切削深度为0.2mm,而后依次在坯体表面喷淋底釉、依据设计好的图案打印数码模具墨水和喷淋面釉;所述底釉和面釉的原料组成均为:钠长石30wt%、钾长石30wt%、高岭土2.5wt%、球土15wt%、煅烧氧化铝2.5wt%、石英3wt%、锆白熔块16wt%、硅酸锆1wt%;所述底釉和面釉的化学组成均为:二氧化硅50wt%、氧化铝19wt%、氧化钾11wt%、氧化钠12wt%、氧化钙1wt%、氧化镁1.5wt%、氧化钡1.5wt%、氧化锌1.5wt%、氧化锆2.5wt%。所述数码模具墨水原料组成为:钠长石15wt%、钾长石15wt%、高岭土2wt%、球土6wt%、煅烧氧化铝2wt%、石英1.3wt%、锆白熔块6wt%、硅酸锆0.4wt%、四硼酸钠0.1wt%、钒酸铋0.1wt%、二乙二醇丁醚0.05wt%、聚酰胺蜡0.05wt%、三甘醇二异辛酸酯20wt%、月桂酸异丙酯12wt%、棕榈酸异辛酯16wt%、脂肪酸甲酯4wt%;所述数码模具墨水化学组成为:二氧化硅18wt%、氧化铝10wt%、氧化钾9wt%、氧化钠8wt%、氧化钙0.2wt%、氧化镁0.2wt%、氧化钡0.5wt%、氧化锌0.3wt%、氧化锆1.5wt%、四硼酸钠0.1wt%、钒酸铋0.1wt%、二乙二醇丁醚0.05wt%、聚酰胺蜡0.05wt%、三甘醇二异辛酸酯20wt%、月桂酸异丙酯12wt%、棕榈酸异辛酯16wt%、脂肪酸甲酯4wt%。

6)烧成:将表面修饰后的坯体吹尘后入窑烧成,得到设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖,坯体烧成温度为1100℃,烧成周期为45min。

经检测,该设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖的破坏强度3475N,断裂模数为37MPa,吸水率为0.06%,表面莫氏硬度为6,各性能均高于国家标准。

本实施例的大敞开不规则孔洞和小敞开孔洞配合效果基本类似实施例2。另外,本实施例由于长条状有机物颗粒的加入,加上模具上凸起变为半圆柱形状且分布变为规律分布,所得的设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖表面小敞开孔洞更为奇特,与规律分布的规则大敞开不规则孔洞相配合,使得整体的装饰效果文化底蕴丰富并且艺术感强烈,引人遐想,令人求索,可运用于高档酒店、艺术馆、文化馆、博物馆及体育馆等多种建筑场合中作为外墙砖或者内墙砖使用。

现有的高温发泡成孔工艺存在着工艺复杂、难以控制等不足,不仅会对陶瓷砖成品的美观度造成影响,而且不利于工业大批量生产。近年来,更具创新的有机分解成孔工艺相较于高温发泡成孔工艺所需成孔温度更低,孔洞的形成和分布更为可控,工艺更为简便,但该方法所制备的陶瓷砖孔洞结构和表面纹理仍与天然洞石有着较大差距,难以获得逼真的仿洞石结构陶瓷砖。从上面实施例以及测试效果可见,本发明通过模压成孔工艺与有机物分解成孔工艺相互配合,可在陶瓷砖表面形成大敞开不规则孔洞和小敞开孔洞,两种孔洞相得益彰,构建出真实自然的孔洞结构,同时还可配合数码模具技术,可在陶瓷砖表面形成完全贴近于天然洞石的孔洞结构以及质感与纹理,使得陶瓷砖整体装饰效果整体大幅度提升。

总体而言,从实施例可见,本发明方法基于现有的陶瓷砖生产工艺,将模压成孔工艺、有机物分解成孔工艺相结合,并且还可结合数码模具技术,可在陶瓷砖表面构建出真实自然的孔洞效果和贴近于天然洞石的表面纹理与质感,所制备的陶瓷砖在装饰效果上与天然洞石相比丝毫不逊色。该设有大敞开不规则孔洞和小敞开孔洞的仿洞石陶瓷砖性能满足国家标准,不仅装饰效果贴近天然洞石并且可靠性极强,可进行工业大批量生产并广泛应用于各类建筑物墙壁作为装饰材料,展现洞石之美。

以上结合附图和具体实施例对本发明进行了描述,这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。