扇出型封装结构的制备方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及集成电路技术领域,特别涉及一种扇出型封装结构的制备方法。

背景技术

随着近年来集成电路的发展,集成电路封装也再不断的完善。芯片的特征尺寸逐渐小型化以满足摩尔定律的要求,虽然芯片特征尺寸减小,但是芯片内的电子元件数量却不断增加。为了实现芯片功能在产品终端的应用,在封装领域需要封装尺寸紧凑、有更多的输出终端I/O数量的封装技术。扇出型封装技术凭借其低成本、集成度高等优点脱颖而出。

但目前扇出型封装结构的散热问题还可进一步提高,特别是当采用大功率芯片时,基板散热问题逐渐凸显。

发明内容

本发明的目的在于提供一种扇出型封装结构的制备方法,以提高扇出型封装结构的散热效果。

为解决上述技术问题,本发明提供的扇出型封装结构的制备方法,包括:

提供衬底及载板,所述衬底与所述载板贴合,所述衬底包括若干封装区域,所述封装区域内形成有暴露所述载板的开口;

提供待封装芯片,将所述待封装芯片置于所述开口内的载板上,所述待封装芯片的有源面朝向所述载板且所述待封装芯片的厚度小于所述开口的深度;

在所述开口内形成散热结构,覆盖所述待封装芯片的侧壁及顶壁;

移除所述载板,暴露所述待封装芯片的有源面,并在所述衬底及所述待封装芯片上形成重布线结构,与所述有源面连接以电性引出所述待封装芯片。

可选的,在所述衬底上形成所述开口以暴露所述载板的步骤包括:

所述衬底包括相对的第一面及第二面,在所述第一面的若干封装区域形成若干凹槽,所述凹槽的深度大于所述待封装芯片的厚度;

从所述第二面减薄所述衬底至所述凹槽形成所述开口;

将所述衬底与所述载板键合。

可选的,形成所述散热结构的步骤包括:

形成绝缘层,覆盖所述衬底的表面、所述开口的内壁及所述待封装芯片显露的外壁;

形成第一散热层,覆盖所述绝缘层的表面,并填充至所述开口的上方;

以所述衬底的表面为研磨停止层执行研磨工艺,所述开口内的绝缘层及第一散热层构成所述散热结构,所述散热结构的表面与所述衬底的表面齐平。

可选的,所述衬底的材质包括硅,所述绝缘层的材质包括氧化硅。

可选的,所述第一散热层的材质包括铜,且在所述绝缘层与所述第一散热层之间还设有粘附层。

可选的,每个所述封装区域包括一个所述开口及一个所述待封装芯片,在形成所述重布线结构的过程中,对每个所述封装区域分别进行对准及曝光。

可选的,所述重布线结构包括依次形成的第一隔离材料层、第二隔离材料层、第一重布线层、第三隔离材料层、第四隔离材料层及第二重布线层,所述第一重布线层形成于所述第一隔离材料层及所述第二隔离材料层中,并与所述待封装芯片连接,所述第二重布线层形成于所述第三隔离材料层及所述第四隔离材料层中,并与所述第一重布线层连接。

可选的,在图形化所述第一隔离材料层及所述第二隔离材料层时,采用所述封装区域的标记并结合所述待封装芯片的图形进行对准及曝光,在图形化所述第三隔离材料层及所述第四隔离材料层时,采用所述封装区域的标记并结合所述第一重布线层的图形进行对准及曝光。

可选的,还与所述第一重布线层及所述第二重布线层同步形成第二散热层,所述第二散热层设于所述第二隔离材料层、所述第三隔离材料层及所述第四隔离材料层中且位于所述重布线结构的中间区域。

可选的,还在所述第二重布线层上形成导电连接件,所述导电连接件凸出所述隔离材料层的表面。

综上所述,本发明通过将衬底和载板贴合,衬底上形成有暴露载板的开口,再将待封装芯片置于衬底的开口内的载板上,并在开口内形成散热结构覆盖待封装芯片的侧壁及无源面,接着,移除载板暴露待封装芯片的有源面,在待封装芯片的有源面上形成重布线结构以电性引出,从而制备扇出型封装结构,在上述扇出型封装结构中,散热结构覆盖待封装芯片的侧壁及无源面,使得待封装芯片具有较大的散热面积,从而具有较佳的散热效果,而且,将散热结构填充于衬底的开口内,还可利用衬底所形成的框架抑制散热结构在散热时的应变,有利于扇出型封装结构在低应力下实现较佳的散热效果。

附图说明

本领域的普通技术人员应当理解,提供的附图用于更好地理解本发明,而不对本发明的范围构成任何限定。

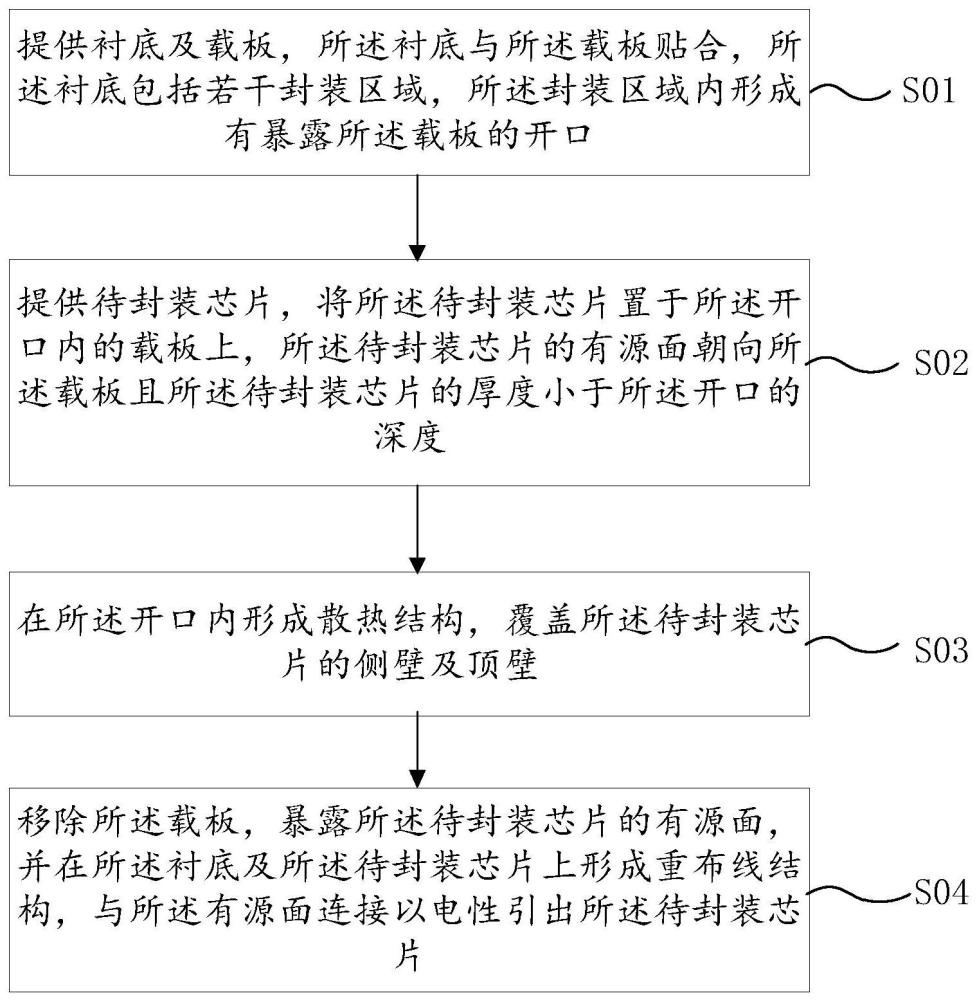

图1是本实施例提供的扇出型封装结构的制备方法的流程图;

图2至15为本实施例提供的扇出型封装结构的制备方法的相应步骤对应的结构示意图。

附图中:

10-衬底;10a-第一面;10b-第二面;11-凹槽;12-开口;13-载板;20-待封装芯片;21-焊盘;20a-有源面;20b-无源面;31-绝缘层;32-第一散热层;30-散热结构;41-第一隔离材料层;41a-中间区域;42-第二隔离材料层;43-第一沟槽;44-第一重布线层;45-第三隔离材料层;46-第四隔离材料层;47-第二重布线层;48-第二散热层;49-导电连接件。

具体实施方式

为使本发明的目的、优点和特征更加清楚,以下结合附图和具体实施例对本发明作进一步详细说明。需说明的是,附图均采用非常简化的形式且未按比例绘制,仅用以方便、明晰地辅助说明本发明实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。

如在本发明中所使用的,单数形式“一”、“一个”以及“该”包括复数对象,术语“或”通常是以包括“和/或”的含义而进行使用的,术语“若干”通常是以包括“至少一个”的含义而进行使用的,术语“至少两个”通常是以包括“两个或两个以上”的含义而进行使用的,此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者至少两个该特征,除非内容另外明确指出外。

图1是本实施例提供的扇出型封装结构的制备方法的流程图。

如图1所示,本实施例提供的扇出型封装结构的制备方法,包括以下步骤:

S01:提供衬底及载板,所述衬底与所述载板贴合,所述衬底包括若干封装区域,所述封装区域内形成有暴露所述载板的开口;

S02:提供待封装芯片,将所述待封装芯片置于所述开口内的载板上,所述待封装芯片的有源面朝向所述载板且所述待封装芯片的厚度小于所述开口的深度;

S03:在所述开口内形成散热结构,覆盖所述待封装芯片的侧壁及顶壁;

S04:移除所述载板,暴露所述待封装芯片的有源面,并在所述衬底及所述待封装芯片上形成重布线结构,与所述有源面连接以电性引出所述待封装芯片。

图2~图15为本实施例提供的扇出型封装结构的制备方法的相应步骤对应的结构示意图,接下来,将结合图2~图15对所述扇出型封装结构的制备方法进行详细说明。

首先,执行步骤S01,提供衬底10及载板13,衬底10与载板13贴合,衬底10包括若干封装区域,封装区域内形成有暴露载板13的开口12。

衬底10及载板13可以是本领域技术人员所熟知的任意合适的半导体基底材料,例如可以是以下所提到的材料中的至少一种:硅、砷化镓、氮化镓或碳化硅等。本实施例中衬底10及载板13的材质为硅加以说明。

具体的,其形成过程可包括:

请参照图2,在衬底10的若干封装区域内形成若干凹槽11。可采用图形化工艺形成分布于各封装区域的凹槽11,所形成的凹槽11用于容纳待封装芯片20,其形状与待封装芯片20相匹配,且其尺寸均大于待封装芯片20的尺寸。以待封装芯片20为2.36mm*2.14mm的矩形为例,凹槽11的长度和宽度可为2.46mm*2.24mm,凹槽11的深度可为待封装芯片20的厚度与后续的散热结构30的厚度之和,以待封装芯片20的厚度为0.3mm为例,凹槽11的深度可为0.4mm。

请参照图3,减薄衬底10至凹槽11形成开口12,开口12贯穿减薄后的衬底10。衬底10包括相对的第一面10a及第二面10b,第一面10a为前述蚀刻形成凹槽11的一面,即第一面10a上具有图形化时的标记。在本实施例中,可采用化学机械研磨工艺对衬底10的第二面10b进行减薄至衬底10的厚度与凹槽11的深度尽量相同,并使凹槽11形成贯穿衬底10的开口12。而且,从第二面10b减薄还可保留第一面10a的标记,以便于后续的对准。

请参照图4,将减薄后的衬底10与载板13键合。其中,可利用衬底10的第一面10a与载板13进行键合,以便于保留衬底10的标记。

接着,请参照图5,执行步骤S02,提供待封装芯片20,将待封装芯片20置于开口12内的载板13上,待封装芯片20的有源面20a朝向载板13且待封装芯片20的厚度小于开口12的深度。

以每个封装区域设有一个开口12,且开口12用于容纳一个待封装芯片20为例,可采用夹具将待封装芯片20尽量放置与开口12内的载板13的中间位置,且待封装芯片20的有源面20a(设有焊盘21一面)朝向载板13,使待封装芯片20剩余的外壁显露与开口12内。不难理解,由于待封装芯片20的厚度小于凹槽11(减薄后的衬底10)的深度,待封装芯片20的顶面低于衬底10的表面。

接着,执行步骤S03,在开口12内形成散热结构30,覆盖待封装芯片20的侧壁及顶壁。

所形成的散热结构30镶嵌与开口12内,且包覆待封装芯片20显露的外壁,从而为待封装芯片20提供从其顶壁及侧壁的散热通道,有利于提高散热效果。散热结构30可包括依次形成的绝缘层31及第一散热层32,本实施例中,第一散热层32的材质可包括铜。具体形成散热结构30的步骤包括:

请参照图6,形成绝缘层31覆盖衬底10的表面、开口12的内壁及待封装芯片20的外壁。可采用包括物理气相沉积工艺或化学气相沉积工艺在内的任意合适的沉积工艺形成绝缘层31,顺型地覆盖衬底10的第二面10b、开口12的内壁及待封装芯片20的侧壁及顶壁。绝缘层31的材质可为任意合适的绝缘材质用于隔离及绝缘且便于后续绝缘层31的附着,例如氧化硅。

请参照图7,在绝缘层31的表面形成粘附层及第一散热层32。粘附层的材质可为与第一散热层32的材质相匹配,以提高第一散热层32在绝缘层31上的粘附力,并还可对第一散热层32起到阻挡扩散的作用。在本实施例中,第一散热层32的材质包括铜,粘附层的材质可包括氮化钛、氮化钨或钨化钛等,在形成粘附层后,可采用PVD工艺在粘附层上形成铜种子层,再利用铜种子层采用化学电镀工艺形成电镀层覆盖铜种子层,并填充至开口12的上方。

请参照图8,以衬底10的表面为研磨停止层执行研磨工艺,去除衬底10上的绝缘层31及第一散热层32,并以开口12内的绝缘层31及第一散热层32构成散热结构30,散热结构30的表面与衬底10的表面齐平。

接着,执行步骤S04,移除载板13,暴露待封装芯片20的有源面20a,并在衬底10及待封装芯片20上形成重布线结构,与有源面20a连接用以电性引出待封装芯片20。

其具体步骤可包括:

请参照图9,移除载板13,并翻转衬底10,使待封装芯片20的有源面20a朝上暴露,即衬底10的第一面10a朝上。

请参照图10,形成第一隔离材料层41覆盖衬底10及待封装芯片20的表面。第一隔离材料层41的材质可例如为光敏有机材料,以便直接通过曝光显影形成图形化的隔离材料层,第一隔离材料层41的材质可为负性的光刻胶材质,例如聚酰亚胺,并采用旋涂工艺形成。

请参照图11,对第一隔离材料层41执行图形化工艺,以暴露待封装芯片20的焊盘21及中间区域41a,通过焊盘21电性引出待封装芯片20,及通过在中间区域41a形成第一散热层32以形成有源面20a的散热通道。

特别说明的是,在本实施例中,通过对每个封装区域分别进行对准及曝光,以提高所形成的重布线结构在每个封装区域的对准精度及尺寸精度,并以此降低重布线结构中的布线长度,从而减小寄生电感及RC延迟。

其中,对准及曝光所采用的掩模板上可仅设有一个封装区域的曝光图形,并且在将掩模板的曝光图形与一个封装区域对准时,可采用衬底10上的标记和待封装芯片20的图形相结合的方式进行对准。例如,采用衬底10上的标记对衬底10和掩模板进行初步对准,再利用待封装芯片20上的图形(特征图形),即根据待封装芯片20在开口12中的实际位置进行精确对准。应理解,在将待封装芯片20放置到不同封装区域的开口12时,待封装芯片20相对不同封装区域的位置差异是难以完全统一的,若对多个封装区域同时进行对准及暴露,则必然会采用具有较大冗余量的布线方式,从而产生较大的寄生效应。

具体的,以衬底10上包括四个呈直角扇形状的封装区域为例,其分别为第一~第四封装区域,在采用掩模板上的曝光图形与第一封装区域进行对准及曝光后,将掩模板旋转90°,再利用掩模板上的曝光图形与第二封装区域进行对准及曝光,直至第四封装区域完成对准及曝光。接着,再对曝光后的第一~第四封装区域进行显影及坚膜,以形成图形化的第一隔离材料层41。

请参照图12,在第一隔离材料层41上形成第二隔离材料层42,并对第二隔离材料层42执行图形化工艺,以形成连通待封装芯片20的焊盘21的第一沟槽43。其中,第二隔离材料层42的材质可与第一隔离材料层41的材质相同,图形化第二隔离材料层42的方法及基本原理与前述类似。

请参照图13,在第一沟槽43内形成第一重布线层44。第一重布线层44的材质包括铜,其形成过程可例如包括:形成粘附层覆盖第二隔离材料层42的表面及第一沟槽43的内壁,形成铜种子层覆盖粘附层的表面,接着,在铜种子层上采用化学电镀工艺形成电镀铜层填充第一沟槽43至其上,再执行研磨工艺去除第二隔离材料层42上的电镀铜、铜种子层及粘附层,并以第一沟槽43中剩余的铜层作为第一重布线层44,第一重布线层44向内侧及向外侧电性引出焊盘21。当然,在第二隔离材料层42的中间区域41a的铜层并未与待封装芯片20接触,仅用于将待封装芯片20有源面20a的热量导出。

请参照图14,与第一隔离材料层41、第二隔离材料层42及第一重布线层44类似,在第二隔离材料层42及第一重布线层44上依次形成第三隔离材料层45、第四隔离材料层46及第二重布线层47,用以与第一重布线层44电连接,并进一步向内侧及向外侧引出,以实现扇出型封装引出。具体的,在执行第三隔离材料层45及第四隔离材料层46的图形化时,若待封装芯片20的图形被覆盖,还可在每个封装区域的对准及曝光时,采用该封装区域内的第一重布线层44的图形进行对准。此外,还可在第三隔离材料层45及第四隔离材料层46的中间区域41a同步形成铜层,并与第一隔离材料层41中铜层连接,从而构成待封装芯片20在其有源面20a的第二散热层48。

请参照图15,在第二重布线层47上形成凸出的导电连接件49。导电连接件49可为例如为焊球,其材质包括铜及锡,其形成步骤可包括:在第二隔离材料层42及第二重布线层47上依次形成粘附层及铜种子层,再形成图形化的光刻胶层,其开口12暴露第二重布线层47,接着,在开口12内依次采用化学电镀工艺形成铜层和锡层,再去除图形化的光刻胶层以及第二隔离材料层42上的粘附层及铜种子层,并以开口12内剩余的铜层和锡层构成导电连接件49,用于与电路板电连接。

综上所述,本发明通过将衬底和载板贴合,衬底上形成有暴露载板的开口,再将待封装芯片置于衬底的开口内的载板上,并在开口内形成散热结构覆盖待封装芯片的侧壁及无源面,接着,移除载板暴露待封装芯片的有源面,在待封装芯片的有源面上形成重布线结构以电性引出,从而制备扇出型封装结构,在上述扇出型封装结构中,散热结构覆盖待封装芯片的侧壁及无源面,使得待封装芯片具有较大的散热面积,从而具有较佳的散热效果,而且,将散热结构填充于衬底的开口内,还可利用衬底所形成的框架抑制散热结构在散热时的应变,有利于扇出型封装结构在低应力下实现较佳的散热效果。

上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

- 薄型3D扇出封装结构及晶圆级封装方法

- 封装结构、集成扇出型封装及其制作方法

- 一种扇出型芯片封装结构及其制造方法

- 新型扇出型封装结构的制造方法

- 一种晶圆级扇出封装方法以及封装结构

- 扇出型封装结构和扇出型封装结构的制备方法

- 扇出型封装结构和扇出型封装结构的制备方法