一种高阻隔性MXD6包装材料的制备装置及工艺

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及化工合成技术领域,具体是涉及一种高阻隔性MXD6包装材料的制备装置,还涉及一种高阻隔性MXD6包装材料的制备工艺。

背景技术

中国专利申请CN112795008A公开了一种尼龙MXD6的合成工艺,包括以下步骤:(1)取间苯二甲胺、己二酸和溶剂加入到成盐釜中进行成盐反应,并调节pH值至弱碱性,待完全反应后得到己二酰间苯二甲胺盐溶液;(2)在浓缩釜中浓缩步骤(1)得到的己二酰间苯二甲胺盐溶液,得到己二酰间苯二甲胺盐浓缩溶液;(3)在聚合釜中将步骤(2)得到的己二酰间苯二甲胺盐浓缩溶液和助剂混合并进行预聚合反应,再经后处理得到预聚物;(4)将步骤(3)得到的预聚物进行固相增粘反应,得到尼龙MXD6。

该工艺中得到尼龙MXD6需要对预聚物进行固相增粘反应,固相增粘工艺中的关键是需要通过转鼓对其中的聚合物颗粒进行加热升温。传统的转鼓对其内部的聚合物颗粒传热效率低下,导致产品制造能耗高、生产效率低、产品质量稳定性差。

中国专利CN210875355U公开了一种固相增粘转鼓,包括转鼓本体,所述转鼓本体具有前侧面和后侧面,转鼓本体包括同轴的转鼓内壳和转鼓外壳;转鼓本体上设置进料口和出料口,转鼓本体的两侧面分别设置同轴的转动支架;所述转鼓内壳和转鼓外壳之间形成夹套,夹套内设置螺旋状的导流槽,所述转鼓内壳的内腔设置螺旋状的盘管,盘管出口与导流槽连通,形成双重加热路径。

该设备与现有设备一样使用导油管对转鼓进行加热,导油管本身占有一定的体积影响转鼓内的使用面积,且在转鼓内形成一定的死角,从而影响固相增粘反应的效率,当转鼓高速旋转时,会对导油管的弯折部位形成一定的磨损,降低导油管的使用寿命。

发明内容

针对上述问题,提供一种高阻隔性MXD包装材料的制备装置及工艺,制备装置通过转鼓本体内部形成的反应腔对预聚物进行固相增粘加工,反应腔周侧环绕的加热腔内部直接填充导热油,导热油直接贴合反应腔外壁对反应腔内部的预聚物进行均匀的加热。保证加热腔内的导热油始终处于合适的温度且减少反应腔内部死角。

为解决现有技术问题,本发明采用的技术方案为:

一种高阻隔性MXD包装材料的制备装置,包括转鼓本体,以及插装转鼓本体的安装支架,安装支架上安装有驱动转鼓本体旋转的旋转驱动机构,转鼓本体为水平插装在安装支架上的圆柱形筒体,转鼓本体两端同轴设置有轴套,轴套插装在安装支架的轴孔中,转鼓本体内部设置有反应腔和加热腔;反应腔为倾斜设置在转鼓本体内部圆柱形空腔,反应腔的最高端和最低端设置有连通转鼓本体外部的进料管和出料管,预聚物通过进料管进入反应腔中;加热腔环绕在反应腔周侧,加热腔的两端分别设置有导油管,导油管穿过轴套延伸至转鼓本体外部与导热油循环装置连接,导热油位于加热腔内部对反应腔周侧进行加热;加热腔的一端连接抽气管,抽气管延伸至转鼓本体外部与真空发生器连接。

优选的,加热腔通过贴合反应腔两端的隔板配合转鼓本体内壁分割而成;所述导油管包括插装在隔板上的第一进油管和第一出油管,第一进油管和第一出油管的另一端插装在轴套内同轴设置的连接筒中。

优选的,连接筒远离第一进油管和第一出油管的一端同轴设置有旋转轴承;导油管还包括第二进油管和第二出油管,第二进油管和第二出油管朝向转鼓本体内部的一端同轴连接旋转轴承,第二进油管和第二出油管的另一端分别连接导热油循环装置的输出端和输入端。

优选的,加热腔内安装有至少一个膨胀气囊,膨胀气囊通过气嘴连通安装在转鼓本体外部的气体发生器。

优选的,所述抽气管与反应腔的连接处设置有过滤网。

优选的,抽气管远离过滤网的一端设置有连接头,连接头处同轴设置有移动阀芯,移动阀芯沿抽气管轴线移动;安装支架朝向抽气管的一侧设置有安装套,安装套的轴线与抽气管的轴线处于同一直线上,安装套内同轴设置有气管连接头,气管连接头的一端连接真空发生器;气管连接头与连接头连接推动移动阀芯移动,真空发生器连通的反应腔内部,气管连接头与连接头分离,移动阀芯封堵抽气管。

优选的,所述连接头上内部设置有沿抽气管轴线延伸的第一进气通道,第一进气通道位于抽气管内部的一端设置有沿第一进气通道径向延伸的第二进气通道;移动阀芯上设置有第三进气通道,第三进气通道的一端与第二进气通道的轴线平行设置,第三进气通道的另一端连通抽气管内部;移动阀芯移动至第三进气通道与连接头上的第二进气通道处于同一直线上时,气管连接头与抽气管连通。

优选的,抽气管内设置有环绕抽气管内部的限位环,限位环朝向移动阀芯的一侧设置有多个复位弹簧,复位弹簧弹性连接限位环和移动阀芯;连接头上设置有至少一个插孔,气管连接头朝向抽气管的一侧设置有与插孔轴线处于同一直线上的顶杆,顶杆插入插孔中推动移动阀芯移动。

优选的,反应腔的进料管和出料管通过可拆卸的封堵帽进行封闭;封堵帽上设置有密封塞,密封塞上套设有密封圈,密封圈贴合进料管和出料管内壁对进料管和出料管进行封堵。

一种高阻隔性MXD包装材料的制备工艺,应用于一种高阻隔性MXD包装材料的制备装置,包括以下步骤;

步骤一:将预聚物通过进料管装入转鼓本体的反应腔中;

步骤二:通过导油管向加热腔中注入导热油对反应腔进行加热;

步骤三:旋转驱动机构驱动转鼓本体间歇旋转,真空发生器位于转鼓本体旋转间歇通过抽气管对反应腔内部进行抽真空;

步骤四:完成固相增粘加工,通过出料管取出反应物。

本发明相比较于现有技术的有益效果是:

1.本发明通过转鼓本体内部形成的反应腔对预聚物进行固相增粘加工,反应腔为倾斜设置在转鼓本体内部的圆柱形空腔,预聚物位于反应腔进行震荡,保持充分的接触,转鼓本体为水平插装在安装支架上的圆柱形筒体,从而在旋转驱动机构驱动转鼓本体旋转时减少晃动对旋转驱动机构和转鼓本体传动位置带来的压力,反应腔内无死角,保证预聚物充分接触的同时也可以完全排出。

2.本发明通过贴合反应腔两端的隔板配合转鼓本体内壁分隔形成环绕反应腔的加热腔,加热腔内部直接填充导热油,导热油直接贴合反应腔外壁对反应腔内部的预聚物进行均匀的加热。保证加热腔内的导热油始终处于合适的温度,保证反应腔内的反应环境稳定。

3.本发明通过导热油循环装置将导热油通过导油管向加热腔中输送,并通过加热腔另一端的导油管抽出,实现加热腔内导热油的循环,导油管的第一进油管和第一出油管的一端位于转鼓本体的旋转轴上,减少对第一进油管和第一出油管弯折部位的磨损,旋转驱动机构驱动转鼓本体的旋转仅会带动第一进油管和第一出油管旋转,第二进油管和第二出油管保持稳定状态对导热油进行输送,提高了导油管的使用寿命,且第一进油管、第一出油管、第二进油管和第二出油管均可以单独更换,降低了维修成本。

4.本发明通过加热腔内的膨胀气囊压缩加热腔的内部空间,保证加热腔内的导热油贴合反应腔的外壁,避免因转鼓本体旋转导致的离心力时导热油向外侧移动与反应腔外壁之间产生间隙,也可以避免向加热腔注入过多的导热油导致反应腔内压力过大,保护了转鼓本体的结构稳定,降低了旋转驱动机构驱动转鼓本体旋转的负担。

5.本发明通过抽气管连接真空发生器保证反应腔内的真空环境,抽气管一端的连接头和移动阀芯配合安装支架上的气管连接头在转鼓本体间歇旋转时进行快速的连接,反应腔仅在气管连接头与连接头连接时保持与真空发生器的连通,移动阀芯在转鼓本体旋转时封堵抽气管,保证转鼓本体旋转时反应腔内的真空环境稳定,从而保证固相增粘加工的有效进行。

附图说明

图1是一种高阻隔性MXD6包装材料的制备装置在第一工作状态下的立体图一;

图2是一种高阻隔性MXD6包装材料的制备装置在第一工作状态下的立体图二;

图3是一种高阻隔性MXD6包装材料的制备装置在第一工作状态下的侧视图;

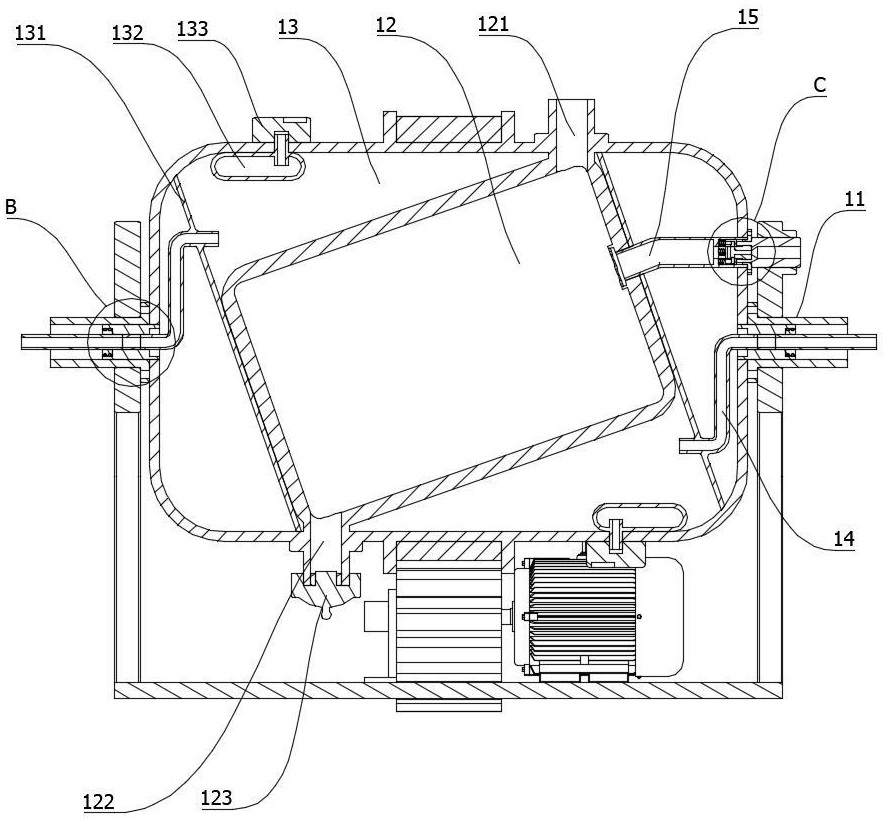

图4是图3的A-A处截面剖视图;

图5是图4的B处局部放大图;

图6是图4的C处局部放大图;

图7是一种高阻隔性MXD6包装材料的制备装置在第二工作状态下的侧视图;

图8是图7的D-D处截面剖视图;

图9是图8的E处局部放大图;

图10图8的F处局部放大图;

图11是图8的G处局部放大图。

图中标号为:

1-转鼓本体;

11-轴套;

111-连接筒;112-旋转轴承;

12-反应腔;

121-进料管;122-出料管;123-封堵帽;124-密封塞;125-密封圈;

13-加热腔;

131-隔板;132-膨胀气囊;133-气体发生器;

14-导油管;

141-第一进油管;142-第一出油管;143-第二进油管;144-第二出油管;

15-抽气管;

151-过滤网;152-连接头;153-移动阀芯;154-第一进气通道;155-第二进气通道;156-第三进气通道;157-限位环;158-复位弹簧;159-插孔;

2-安装支架;

21-轴孔;

22-安装套;

23-气管连接头;

231-顶杆;

3-旋转驱动机构。

具体实施方式

为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

参照图1至图4:一种高阻隔性MXD6包装材料的制备装置,包括转鼓本体1,以及插装转鼓本体1的安装支架2,安装支架2上安装有驱动转鼓本体1旋转的旋转驱动机构3,转鼓本体1为水平插装在安装支架2上的圆柱形筒体,转鼓本体1两端同轴设置有轴套11,轴套11插装在安装支架2的轴孔21中,转鼓本体1内部设置有反应腔12和加热腔13;反应腔12为倾斜设置在转鼓本体1内部圆柱形空腔,反应腔12的最高端和最低端设置有连通转鼓本体1外部的进料管121和出料管122,预聚物通过进料管121进入反应腔12中;加热腔13环绕在反应腔12周侧,加热腔13的两端分别设置有导油管14,导油管14穿过轴套11延伸至转鼓本体1外部与导热油循环装置连接,导热油位于加热腔13内部对反应腔12周侧进行加热;加热腔13的一端连接抽气管15,抽气管15延伸至转鼓本体1外部与真空发生器连接。

在对MXD6进行制备的过程中,将加工得到的预聚物导入转鼓本体1中进入固相增粘步骤,本实施例中的转鼓本体1为水平插装在安装支架2上的圆柱形筒体,转鼓本体1两端设置与自身轴线处于同一直线上的轴套11,转鼓本体1通过轴套11插装在安装支架2上保持自身轴线水平,从而在旋转驱动机构3驱动转鼓本体1旋转时减少晃动对旋转驱动机构3和转鼓本体1传动位置带来的压力。本实施例中的旋转驱动机构3可以是伺服电机,旋转驱动机构3通过传动齿轮与转鼓本体1周侧设置的齿槽传动连接,也可以是其他驱动转鼓本体1旋转的传动装置。本实施例中转鼓本体1内部设置有反应腔12和加热腔13,反应腔12为倾斜设置在转鼓本体1内部的圆柱形空腔,反应腔12可以单独安装也可以是一体成型。反应腔12的轴线中心点与转鼓本体1的轴线中心点重合,反应腔12的最高端和最低端分别与转鼓本体1内壁接触,并设置有贯通转鼓本体1连接至转鼓本体1外部的进料管121和出料管122。加工前,旋转驱动机构3驱动转鼓本体1旋转至进料管121竖直朝上的位置,预聚物通过进料管121进入转鼓本体1内部的反应腔12中。转鼓本体1旋转时,预聚物位于反应腔12进行震荡,保持充分的接触,加工完成后,固相增粘得到的产物通过反应腔12最底端的出料管122排出,反应腔12内无死角,保证预聚物充分接触的同时也可以完全排出。预聚物进行固相增粘加工时需要对反应腔12进行加热,本实施例中的反应腔12周侧设置有环绕反应腔12的加热腔13,加热腔13内部直接填充导热油,导热油直接贴合反应腔12外壁对反应腔12内部的预聚物进行均匀的加热。加热腔13两端设置有导油管14,导热油循环装置将导热油通过导油管14向加热腔13中输送,并通过加热腔13另一端的导油管14抽出,实现加热腔13内导热油的循环,保证加热腔13内的导热油始终处于合适的温度,保证反应腔12内的反应环境稳定。反应腔12的一侧还设置有抽气管15,真空发生器通过抽气管15向反应腔12内部进行抽真空,也可以向反应腔12内输送氮气,满足固相增粘加工的气体环境。

参照图4至图8:加热腔13通过贴合反应腔12两端的隔板131配合转鼓本体1内壁分割而成;所述导油管14包括插装在隔板131上的第一进油管141和第一出油管142,第一进油管141和第一出油管142的另一端插装在轴套11内同轴设置的连接筒111中。

本实施例中的加热腔13通过贴合反应腔12两端的隔板131配合转鼓本体1内壁分隔形成,隔板131周侧保持密封,隔板131位于转鼓本体1两端形成空腔,此处可填装隔热材料对反应腔12进行保温,也可以安装检测装置对反应腔12的温度进行监测,导油管14通过第一进油管141和第一出油管142插装在反应腔12两端的隔板131上,第一进油管141和第一出油管142的另一端延伸至转鼓本体1两端的轴套11内,并通过轴套11内部同轴设置的连接筒111保持第一进油管141和第一出油管142的一端轴线与转鼓本体1的旋转轴处于同一直线上,从而可以保证转鼓本体1旋转时导热油的移动顺畅,第一进油管141和第一出油管142的一端位于转鼓本体1的旋转轴上,减少对第一进油管141和第一出油管142弯折部位的磨损,提高导油管14的使用寿命。

参照图4至图8:连接筒111远离第一进油管141和第一出油管142的一端同轴设置有旋转轴承112;导油管14还包括第二进油管143和第二出油管144,第二进油管143和第二出油管144朝向转鼓本体1内部的一端同轴连接旋转轴承112,第二进油管143和第二出油管144的另一端分别连接导热油循环装置的输出端和输入端。

本实施例中的导油管14还包括第二进油管143和第二出油管144,第二进油管143连接导热油循环装置的输出端,第二进油管143的另一端上同轴安装旋转轴承112,并通过旋转轴承112连接在转鼓本体1的轴套11中连接有第一进油管141的连接筒111的另一端。同理,第二出油管144通过旋转轴承112连接在转鼓本体1的轴套11中连接有第一出油管142的连接筒111的另一端,第二出油管144的另一端固定连接导热油循环装置的输入端,旋转轴承112与连接筒111转动连接,从而可以保证加工时,旋转驱动机构3驱动转鼓本体1的旋转仅会带动第一进油管141和第一出油管142旋转,第二进油管143和第二出油管144保持稳定状态对导热油进行输送,提高了导油管14的使用寿命,且第一进油管141、第一出油管142、第二进油管143和第二出油管144均可以单独更换,降低了维修成本。旋转轴承112、连接筒111和导油管14的连接位置应保持密闭,防止导热油泄露。

参照图4和图8:加热腔13内安装有至少一个膨胀气囊132,膨胀气囊132通过气嘴连通安装在转鼓本体1外部的气体发生器133。

本实施例位于加热腔13内设置有至少一个膨胀气囊132,膨胀气囊132在导热油进入加热腔13时保持收缩状态,当加热腔13内填充有适量的导热油时,旋转驱动机构3驱动转鼓本体1旋转进行固相增粘加工,转鼓本体1旋转时,位于转鼓本体1外部的气体发生器133启动通过气嘴向膨胀气囊132中输入气体,使膨胀气囊132膨胀,压缩加热腔13的内部空间,保证加热腔13内的导热油贴合反应腔12的外壁,避免因转鼓本体1旋转导致的离心力时导热油向外侧移动与反应腔12外壁之间产生间隙,也可以避免向加热腔13注入过多的导热油导致反应腔12内压力过大,保护了转鼓本体1的结构稳定,降低了旋转驱动机构3驱动转鼓本体1旋转的负担。

参照图11:所述抽气管15与反应腔12的连接处设置有过滤网151。

本实施例中的反应腔12上连通抽气管15对反应腔12内的气体环境进行保证,真空发生器向反应腔12内抽取气体时,抽气管15和反应腔12连接处设置的过滤网151对气体中含有的固体颗粒进行过滤,反正原料减少,也避免固体颗粒进入真空发生器内部造成破坏。

参照图6至图9:抽气管15远离过滤网151的一端设置有连接头152,连接头152处同轴设置有移动阀芯153,移动阀芯153沿抽气管15轴线移动;安装支架2朝向抽气管15的一侧设置有安装套22,安装套22的轴线与抽气管15的轴线处于同一直线上,安装套22内同轴设置有气管连接头23,气管连接头23的一端连接真空发生器;气管连接头23与连接头152连接推动移动阀芯153移动,真空发生器连通的反应腔12内部,气管连接头23与连接头152分离,移动阀芯153封堵抽气管15。

本实施例中的抽气管15远离过滤网151的一端设置有连接头152,旋转驱动机构3驱动转鼓本体1间歇旋转,连接头152可以在转鼓本体1停止旋转时与安装支架2上的安装套22处于同一直线上时与安装套22处安装的气管连接头23进行连接,实现反应腔12与真空发生器的连通,连接头152内设置有可移动的移动阀芯153,当安装套22内的气管连接头23与连接头152连接时,气管连接头23带动移动阀芯153移动至第一工作位置,此时抽气管15和安装套22连通,当气管连接头23与连接头152未连接时,移动阀芯153处于第二工作位置对抽气管15进行封堵,保证转鼓本体1旋转时反应腔12内的真空环境稳定,从而保证固相增粘加工的有效进行。

参照图6至图9:所述连接头152上内部设置有沿抽气管15轴线延伸的第一进气通道154,第一进气通道154位于抽气管15内部的一端设置有沿第一进气通道154径向延伸的第二进气通道155;移动阀芯153上设置有第三进气通道156,第三进气通道156的一端与第二进气通道155的轴线平行设置,第三进气通道156的另一端连通抽气管15内部;移动阀芯153移动至第三进气通道156与连接头152上的第二进气通道155处于同一直线上时,气管连接头23与抽气管15连通。

本实施例中的连接头152上设置有沿抽气管15轴线延伸的第一进气通道154,气管连接头23与连接头152连接时第一进气通道154和气管连接头23连通,第一进气通道154的一端设置有沿径向延伸的第二进气通道155,第二进气通道155在移动阀芯153处于第二工作位置时被移动阀芯153封堵。当气管连接头23与连接头152连接时,气管连接头23带动移动阀芯153移动至第一工作位置,此时移动阀芯153上的第三进气通道156与第二进气通道155连通,实现反应腔12与气管连接头23的连通。

参照图6至图9:抽气管15内设置有环绕抽气管15内部的限位环157,限位环157朝向移动阀芯153的一侧设置有多个复位弹簧158,复位弹簧158弹性连接限位环157和移动阀芯153;连接头152上设置有至少一个插孔159,气管连接头23朝向抽气管15的一侧设置有与插孔159轴线处于同一直线上的顶杆231,顶杆231插入插孔159中推动移动阀芯153移动。

本实施例中的抽气管15内设置环绕的限位环157,限位环157上具有气体流通的孔洞,限位环157朝向移动阀芯153的一侧设置有多个复位弹簧158,复位弹簧158施加移动阀芯153向第二工作位置移动的弹力,连接头152上设置有插孔159,气管连接头23朝向抽气管15的一侧设置有与插孔159处于同一直线上的顶杆231,当气管连接头23与移动阀芯153连接时,顶杆231插入插孔159中推动移动阀芯153移动至第一工作位置,此时复位弹簧158压缩,当气管连接头23与移动阀芯153分离时,移动阀芯153在复位弹簧158的弹力作用下自动复位,保持对反应腔12的密封。

参照图4和图10:反应腔12的进料管121和出料管122通过可拆卸的封堵帽123进行封闭;封堵帽123上设置有密封塞124,密封塞124上套设有密封圈125,密封圈125贴合进料管121和出料管122内壁对进料管121和出料管122进行封堵。

本实施例中的反应腔12上的进料管121和出料管122在加工状态时通过封堵帽123进行封堵,封堵帽123安装在进料管121和出料管122上时,通过密封塞124插入进料管121和出料管122中,密封塞124周侧设置的密封圈125贴合进料管121和出料管122内壁保持对进料管121和出料管122的密封,保证反应腔12内部的真空环境稳定。

一种高阻隔性MXD6包装材料的制备工艺,应用于一种高阻隔性MXD6包装材料的制备装置,包括以下步骤;

步骤一:将预聚物通过进料管121装入转鼓本体1的反应腔12中;

步骤二:通过导油管14向加热腔13中注入导热油对反应腔12进行加热;

步骤三:旋转驱动机构3驱动转鼓本体1间歇旋转,真空发生器位于转鼓本体1旋转间歇通过抽气管15对反应腔12内部进行抽真空;

步骤四:完成固相增粘加工,通过出料管122取出反应物。

以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种高功能性全蛋粉的制备工艺和制备装置

- 一种高沸硅油的生产装置及其制备工艺

- 一种环保包装材料制备装置及方法

- 一种新型包装材料的制备工艺

- 一种高水汽阻隔性太阳能光伏背板及其制备工艺和应用

- 一种具有高阻隔性能的改性PET包装材料及其制备方法