一种冲模卸料板锁止机构及冲模工装

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及冲床设备技术领域,更具体地讲,涉及一种冲模卸料板锁止机构及冲模工装。

背景技术

目前行业内自动冲床专用模具,为了满足机械手接料条件,都是采用冲裁时下模的下卸料板只压紧废料区域,上模上卸料板在冲片区域垂直方向上没有对冲片进行约束的设计结构。这种方式将导致薄板冲片,如发电机定子冲片在冲裁时受到剪切力的作用会产生冲片平面剪切变形,该变形在剪切形状复杂区域尤为明显。在冲压生产中,压料冲裁是控制冲片平面剪切变形的唯一手段,所以采用一种新的冲压工艺方法,来满足在自动化生产中冲压出高质量冲片是本提案需要解决的目标;

现有技术中采用吸盘吸附、磁力吸附的方法,同时结合普通模具的压料冲裁结构,来满足机械手接料条件。但由于这两种方法的模具卸料弹簧在冲裁行程中始终处于弹力压紧状态,导致冲裁结束后在上模升起瞬间冲片又被上卸料板压入废料中,所以容易出现因过盈量导致的局部变形。同时受浮料钉和上卸料板卸料顶出高度的影响,冲片与废料并不是在一个平面上,所以吸盘或磁吸力将冲片从废料中拉出的不确定性因素较大,运行稳定性差。同时吸盘真空吸附受温度、颗粒粉尘、冲片厚度、吸盘密封性能、高速冲裁真空度下降等因素影响,导致运行稳定性差。磁力吸附会聚集冲裁产生的金属颗粒,磁化模块,造成冲片表面压痕和预涂层漆膜划痕。最终由于应用效果不佳放弃使用。

现有技术中的缺少一种在自动化生产线自动冲床上使用的自动冲模为了控制冲片平面剪切变形所需的,既能实现压料冲裁又能在冲裁后让冲片镶嵌在上模型腔中升起以满足机械手伸入模具中接料方式的冲模上卸料板楔形锁止机构。

发明内容

本发明所要解决的技术问题是,提供一种冲模卸料板锁止机构及冲模工装;能够有效的在卸料时使得冲片位于机械手的上方,以便于卸料后冲片掉落在机械手上;同时能够有效的避免冲片平面的剪切变形,有效的保证冲裁时上卸料板能压紧冲片材料。

本发明解决技术问题所采用的解决方案是:

一种冲模卸料板锁止机构,安装在上模上且与上卸料板连接;包括套管、套装在套管外侧的滑套、套装在套管内且沿竖向移动的楔形件、滑动安装在套管上且与楔形件滑动配合的滑块组件、套装在套管内且位于楔形件底部且与楔形件抵接的锁止弹簧、以及安装在套管顶部的螺塞、以及套装在套管且位于上模与上卸料板之间的卸料弹簧;所述楔形件的一端穿过螺塞;在初始状态下,所述卸料弹簧、锁止弹簧处于预压缩状态。

本发明通过锁止弹簧与卸料弹簧两个反向弹簧力的相互作用,完成压料与自锁功能;

在自锁时,卸料弹簧受冲压运动的作用力被压缩,同时上卸料板将推动套管向上运动,同时套管带动滑块组件也向上移动;此时滑块组件与滑套之间会出现间隙;在锁止弹簧作用下,推动楔形件向上移动,在移动过程中楔形件则推动滑块组件沿水平方向移动。当套管向上移动停止时,在卸料弹簧的作用下,上卸料板、套管有向下移动的趋势;但在滑套、楔形件、滑块组件之间的接触面摩擦力以及锁止弹簧的作用下,滑块组件与滑块套接触之间的摩擦力能阻止上卸料板、套管向下移动,完成自锁。

在解除自锁时,在冲床打料机构的作用下,推动楔形件压缩锁止弹簧向下移动,此时楔形件与滑块组件的之间会出现间隙;在卸料弹簧的作用下,上卸料板、套管开始向下移动,同时套管带动滑块组件也向下移动,在移动过程中滑套的推动滑块组件水平移动。当楔形件向下移动停止时,在锁止弹簧的作用下同时完成自锁。

在一些可能的实施方式中,为了有效的实现楔形件与滑组件的配合;

所述楔形件包括呈梯形结构且套装在套管内的楔形部、一端穿过螺塞且另外一端与楔形部连接的传动杆;所述楔形部的小端与传动杆的一端连接。

在一些可能的实施方式中,

所述滑块组件为两组,且沿套管周向均匀设置;在套管上设置有且套管内侧连通的安装槽,在所述滑套的内侧面设置有与安装槽配合使用且形成安装腔的卡槽,所述卡槽与安装槽一一对应设置;所述滑块组件安装在所述安装腔内。

在一些可能的实施方式中,为了有效的对于楔形件沿竖向的位移量进行限制;

在所述楔形部的顶部设置有限位块。

在一些可能的实施方式中,为了有效的实现楔形部与滑块组件的配合;

所述滑块组件为斜滑块,所述滑块组件的内侧设置有与楔形部的外侧面配合的斜面;所述滑块组件的外侧面呈斜面设置,所述卡槽的底面呈倾斜设置且与滑块组件的外侧面滑动配合。

在一些可能的实施方式中,

所述卡槽沿竖向的深度大于滑块组件沿竖向的长度。

另一方面:

本发明还公开了一种冲模工装,包括底部设置有上模型腔的上模、位于上模型腔内的上卸料板、如以上所述安装在上模上且底部与上卸料板连接的冲模卸料板锁止机构、与冲模卸料板锁止机构顶部配合使用的打料板;所述楔形件的顶部贯穿上模且与打料板配合使用。

在一些可能的实施方式中,

所述上模的顶部设置有用于安装滑套的槽A、与槽A同轴连通且用于套管的槽B、以及与槽B同轴连通且设置在上模底部的槽C;所述卸料弹簧安装在槽C内;所述槽C与上模型腔连通;所述槽A的直径大于槽B的直径。

在一些可能的实施方式中,

还包括位于上模正下方的下卸料机构、以及与打料板传动连接的打料机构。

在一些可能的实施方式中,

所述下卸料机构包括下模、与下模弹性连接的下卸料板。

与现有技术相比,本发明的有益效果:

本发明能够有效的在卸料时,使得冲片位于机械手的上方,以便于卸料后冲片掉落在机械手上;同时能够有效的避免冲片平面的剪切变形,有效的保证冲裁时上卸料板能压紧冲片材料;

本发明能够有效的使得冲裁后的冲片位于上模型腔内;只有在打料机构向打料板施加作用力后,冲片才会从上模型腔中脱离;既能实现压料冲裁又能在冲裁后让冲片镶嵌在上模型腔中升起以满足机械手伸入模具中接料方式。

附图说明

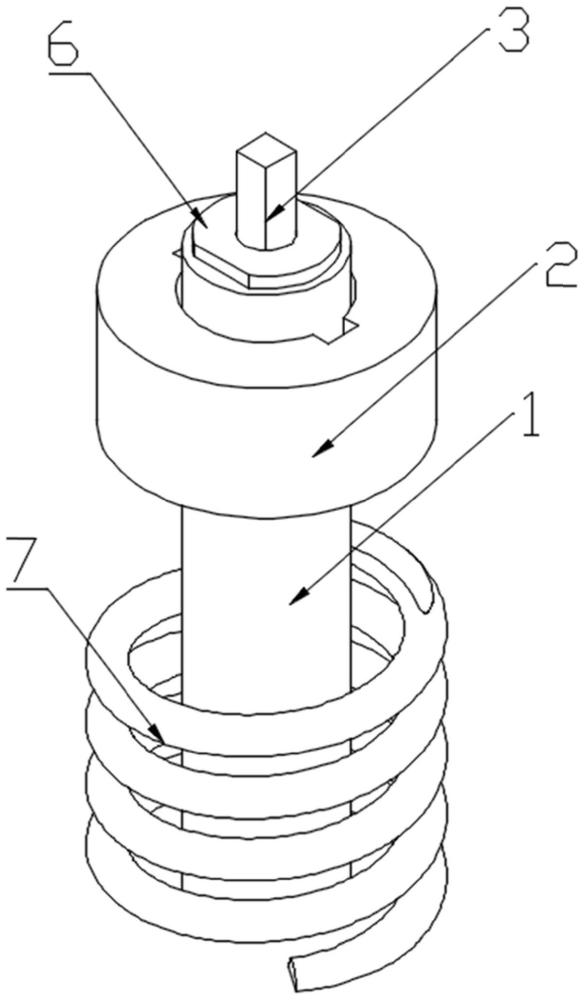

图1为本发明中冲模卸料板锁止机构的结构示意图;

图2为图1的剖视图;

图3为本发明中滑套的结构示意图;

图4为本发明中套管、滑套、楔形件、滑块组件的结构示意图;

图5为本发明中楔形件的结构示意图;

图6为本发明中冲模工装的结构示意图;

图7为图6的剖视图;

图8为图7中A处的放大示意图;

其中:1、套管;2、滑套;21、卡槽;3、楔形件;31、楔形部;32、限位块;33、传动杆;4、滑块组件;5、锁止弹簧;6、螺塞;7、卸料弹簧;10、上模;101、上模型腔;102、上卸料板;20、下模;30、螺栓;40、打料板;50、机械手。

具体实施方式

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。本申请所提及的"第一"、"第二"以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,"一个"或者"一"等类似词语也不表示数量限制,而是表示存在至少一个。在本申请实施中,“和/或”描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B这三种情况。在本申请实施例的描述中,除非另有说明,“多个”的含义是指两个或两个以上。例如,多个定位柱是指两个或两个以上的定位柱。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

下面对本发明进行详细说明。

如图1-图8所示:

一种冲模卸料板锁止机构,安装在上模10上且与上卸料板102连接;包括套管1、套装在套管1外侧的滑套2、套装在套管1内且沿竖向移动的楔形件3、滑动安装在套管1上且与楔形件3滑动配合的滑块组件4、套装在套管1内且位于楔形件3底部且与楔形件3抵接的锁止弹簧5、以及安装在套管1顶部的螺塞6、以及套装在套管1且位于上模10与上卸料板102之间的卸料弹簧7;所述楔形件3的一端穿过螺塞6;在初始状态下,所述卸料弹簧7、锁止弹簧5处于预压缩状态,从而有效的使得能够实现传动连接。

本发明通过锁止弹簧5与卸料弹簧7两个反向弹簧力的相互作用,完成压料与自锁功能;利用自锁角原理通过摩擦力来实现自锁功能;

在自锁时,卸料弹簧7受冲压运动的作用力被压缩,同时上卸料板102将推动套管向上运动,同时套管1带动滑块组件4也向上移动;此时滑块组件4与滑套2之间会出现间隙;在锁止弹簧5作用下,推动楔形件3向上移动,在移动过程中楔形件3则推动滑块组件4沿水平方向移动。当套管1向上移动停止时,在卸料弹簧7的作用下,上卸料板102、套管1有向下移动的趋势;但在滑套2、楔形件3、滑块组件4之间的接触面摩擦力以及锁止弹簧5的作用下,滑块组件4与滑块套接触之间的摩擦力能阻止上卸料板102、套管1向下移动,完成自锁。

在解除自锁时,在冲床打料机构的作用下,推动楔形件3压缩锁止弹簧5向下移动,此时楔形件3与滑块组件4的之间会出现间隙;在卸料弹簧7的作用下,上卸料板102、套管1开始向下移动,同时套管1带动滑块组件4也向下移动,在移动过程中滑套2的推动滑块组件4水平移动。当楔形件3向下移动停止时,在锁止弹簧5的作用下同时完成自锁。

在一些可能的实施方式中,为了有效的实现楔形件3与滑组件的配合;

所述楔形件3包括呈梯形结构且套装在套管1内的楔形部31、一端穿过螺塞6且另外一端与楔形部31连接的传动杆33;所述楔形部31的小端与传动杆33的一端连接。

在一些可能的实施方式中,

所述滑块组件4为两组,且沿套管1周向均匀设置;在套管1上设置有且套管1内侧连通的安装槽,在所述滑套2的内侧面设置有与安装槽配合使用且形成安装腔的卡槽21,所述卡槽21与安装槽一一对应设置;所述滑块组件4安装在所述安装腔内。

在一些可能的实施方式中,为了有效的对于楔形件3沿竖向的位移量进行限制;

在所述楔形部31的顶部设置有限位块32。

优选的,在螺塞6上设置有供传动杆33穿过的通孔;限位块32将位于螺塞6与滑块组件4之间,限位块32的外径将大于通孔的直径。

在一些可能的实施方式中,为了有效的实现楔形部31与滑块组件4的配合;

所述滑块组件4为斜滑块,所述滑块组件4的内侧设置有与楔形部31的外侧面配合的斜面;所述滑块组件4的外侧面呈斜面设置,所述卡槽21的底面呈倾斜设置且与滑块组件4的外侧面滑动配合。

在一些可能的实施方式中,

所述卡槽21沿竖向的深度大于滑块组件4沿竖向的长度。

另一方面:

本发明还公开了一种冲模工装,包括底部设置有上模型腔101的上模10、位于上模型腔101内的上卸料板102、如以上所述安装在上模10上且底部与上卸料板102连接的冲模卸料板锁止机构、与冲模卸料板锁止机构顶部配合使用的打料板40;所述楔形件3的顶部贯穿上模10且与打料板40配合使用。

上卸料板102通过螺栓30与套管1连接,卸料弹簧7套装在套管1的外侧,其一端与上卸料板102抵接,另外一端与上模10的底部抵接,且呈压缩状态。

套管1内设置用于安装锁止弹簧5的安装孔,安装孔与套管1同轴设置;楔形件3的大端将位于安装孔内;锁止弹簧5呈压缩状态安装在安装孔内且与楔形件3的底部始终保持抵接。

套管1远离楔形块的一端设置有螺栓孔,螺栓孔的孔径小于安装孔的孔径,这样形成一个锁止弹簧5安装面,用于锁止弹簧5远离楔形件3一端的安装。

在一些可能的实施方式中,

所述上模10的顶部设置有用于安装滑套2的槽A、与槽A同轴连通且用于套管1的槽B、以及与槽B同轴连通且设置在上模10底部的槽C;所述卸料弹5簧7安装在槽C内;所述槽C与上模型腔101连通;所述槽A的直径大于槽B的直径。

在一些可能的实施方式中,

还包括位于上模10正下方的下卸料机构、以及与打料板40传动连接的打料机构。

0下卸料机构与现有技术冲床中的下卸料机构相同,本发明的改进点不在于下卸料机构的内部结构,这里不再详述;

在一些可能的实施方式中,

所述下卸料机构包括下模20、与下模20弹性连接的下卸料板。

在进行冲裁时,装在冲床上工作台的上模10向下运行,使得上卸料板5 102压紧板材,继续下行冲裁,剪切下来的冲片与上卸料板102被下模20推

入上模10的上模型腔101内;冲裁时上卸料板102压缩卸料弹簧7并推动套管1向上移动,同时套管1带动斜滑块也向上移动;此时斜滑块与卡槽21的底面之间会出现间隙;在锁止弹簧5作用下,推动楔形部31向上移动,在移动

过程中楔形部31的斜面则推动斜滑块水平移动,并使其与卡槽21的斜面之0间抵接。当套管1向上移动停止时,在卸料弹簧7的作用下,卸料板、套管1有向下移动的趋势;但在滑套2、楔形部31、斜滑块之间的自锁角度接触面摩擦力以及锁止弹簧5的作用下,斜滑块与斜滑块套接触斜面之间的摩擦力能阻止卸料板、套管1向下移动,完成自锁,使得剪切下来的冲片与上卸料板102被下模20推入上模10的上模型腔101内不会掉落;由于冲片被完全压紧并位于上模型腔101内,所以冲片剪切变形能够得到有效的控制。

在冲裁结束后,上模10向上运动,机械手50伸入上模10、下模20之间的间隙内,到达接料位置;

当冲床上工作台升至上止点,打料机构开始向下打料向打料板40施加作用力,使得打料板40与传动杆33的顶部接触,并持续向下施加作用力,上卸料板102受力后向下将冲片推出上模型腔101;具体为:在打料机构的作用下,打料板40推动楔形部31压缩锁止弹簧5并向下移动,此时楔形部31与斜滑块的之间会出现间隙;在卸料弹簧7的作用下,卸料板、套管1开始向下移动,同时套管1带动斜滑块也向下移动,在移动过程中卡槽21的斜面推动斜滑块水平移动,并使其与楔形部31斜面抵接。当楔形部31向下移动停止时(卸料完成,打料板40回位),在锁止弹簧5的作用下锁止机构也同时完成自锁;冲片脱离上模型腔101,掉落在机械手50上,冲片随机械手50退出模具完成接料。

相比现有技术,上卸料板在初始状态下将位于上模型腔内,本装置在初始状态下卸料弹簧7将对于上卸料板102,使得上卸料板102的底部将凸出上模型腔101,在冲裁时将有效的实现压料;在冲裁时,上卸料板102由于凸出设置使其能够将板材压紧在下卸料机构的表面,由于板材本压紧从而使得在冲裁时冲片剪切变形受控;在冲裁剪切过程中,本发明中的上卸料板102将始终将冲片压紧在下卸料机构的表面上;

在冲裁结束后,上卸料板102向上运动停止瞬间(上模10开始向上运行,下模20表面与冲片表面分开时),锁止机构完成自锁;锁止机构限制了卸料弹簧7、上卸料板102将冲片推出上模型腔101。

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。