一种高粗糙度的钛网板酸洗方法

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及有色金属加工技术领域,特别涉及一种高粗糙度的钛网板酸洗方法。

背景技术

钛及钛合金的表面处理工艺主要有打磨抛光、喷砂酸洗、碱酸洗等,是3mm以上厚板常见表面处理方法。

近年来随着钛及钛合金在湿法冶金、燃料电池等领域的不断推广应用,作为极板支撑材料用钛网用量也越来越多。四周加钛板边条的钛网是极板中常见结构,同时为了保证筛分、过滤和分离效果,钛板往往需要进一步进行硫化密封处理,而且硫化后橡胶与边条的粘结强度直接决定了密封效果及使用寿命。通常情况下,钛板粗糙度越大,粘结强度越高,特别是拉网方式成形的纯钛网厚度一般在1.0~2.0mm之间,所用原材料为纯钛带卷冷轧真空退火面,表面光滑,粗糙度Ra≤0.3μm,非常不利于橡胶与钛板的粘合,且拉网之后钛网表面容易残留油污。

碱酸洗和喷砂/抛丸酸洗是钛及钛合金常用的去除表面氧化的处理方式。钛化学性质活泼,表面容易形成一层致密的氧化膜,常温下仅能与氢氟酸等少数酸发生反应。硝酸属于强氧化性酸,虽然常温下不与钛发生反应,但可以抑制钛的吸氢和起到钛板漂白作用,因此常规的钛及钛合金酸洗配比一般为氢氟酸、硝酸和水,上述方案只是为了实现钛及钛合金的油污清洗,并不利于橡胶与钛板的粘合。

公开号为CN110499514A的中国专利公开了一种TC4钛合金板带酸洗工艺,其针对的TC4钛合金板,首先通过对TC4钛合金板带进行退火处理;随后对板带进行抛丸处理,再将抛丸处理后的板带清洗后放入酸槽进行酸洗,酸槽酸洗为HNO

因此亟需开发一种合理的表面处理方式来去除钛网油污,同时提升橡胶与钛网边框的粘结强度的处理方法。

发明内容

有鉴于此,本发明旨在提出一种高粗糙度的钛网板酸洗方法,以解决钛网边框高粗糙度要求生产工艺较为复杂且周期较长的问题。

为达到上述目的,本发明的技术方案是这样实现的:

一种高粗糙度的钛网板酸洗方法,包括:

S1:酸液配比:依次准备好油污处理槽、酸洗槽、清洗槽,在油污处理槽、酸洗槽内依次加入水、氢氟酸溶液、草酸溶液与硝酸溶液进行配酸,油污处理槽中酸液质量配比为HF溶液:水=1:10~15,酸洗槽中HF溶液、H2C2O4溶液、HNO3溶液、水的质量溶液比值为1~3:20~30:2~5:25~40,其中,HF溶液浓度40%~50%,H

S2:钛网板去除油污:将钛网板摆放入隔板架中,并吊起放入油污处理槽,通过油污处理槽内的配酸溶液进行去污,清洗时间为T

S3:钛网板酸洗:钛网板油污清洗后,起吊带有钛网板的隔板架放入酸洗槽中,通过酸洗槽内的配酸溶液进行酸洗与漂白,酸洗时间为T

S4:钛网板清洗:将酸洗后的钛网板,起吊放入清洗槽,去除钛网板残留酸液;

其中,T

进一步的,所述钛网板为冷轧工艺生产的厚度为1.0~2.0mm的钛网板。

进一步的,经步骤S3酸洗后的钛网板的表面粗糙度Ra≥1.0μm。

进一步的,在步骤S2中,清洗时间T

进一步的,在步骤S3中,酸洗时间T

进一步的,在步骤说中,在所述清洗槽内注入清洗水温度T

进一步的,T

进一步的,在步骤S4后增加步骤S5:

S5:烘干:钛网板从清洗槽吊出后,放入烘干室进行快速烘干。

相对于现有技术,本发明所述的高粗糙度的钛网板酸洗方法具有以下优势:

(1)本发明所述的高粗糙度的钛网板酸洗方法,统筹考虑钛网表面油污及冷轧钛板表面粗糙度低的特点,创新性的设计了不同功能作用的酸洗槽,利用氢氟酸、草酸与硝酸与钛的反应特点,通过合理的酸液配比,一次性解决了钛网表面拉网油污以及粗糙度低的问题,缩短了工艺流程,周期短、效率高。

(2)本发明所述的高粗糙度的钛网板酸洗方法,通过合理的酸液配比及工艺流程设计,发明了一种表面洁净、高粗糙度Ra≥1.0μm的酸洗方法,设备及工艺简单,生产效率高,可实现批量生产。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

图1为采用本发明所述高粗糙度的钛网板酸洗方法实施例1中粗糙度检测的数值示意图;

图2为实施例1酸洗后钛网板与橡胶粘接强度破坏测试的结构示意图;

图3为采用本发明所述高粗糙度的钛网板酸洗方法实施例2中粗糙度检测的数值示意图;

图4为实施例2酸洗后钛网板与橡胶粘接强度破坏测试的结构示意图;

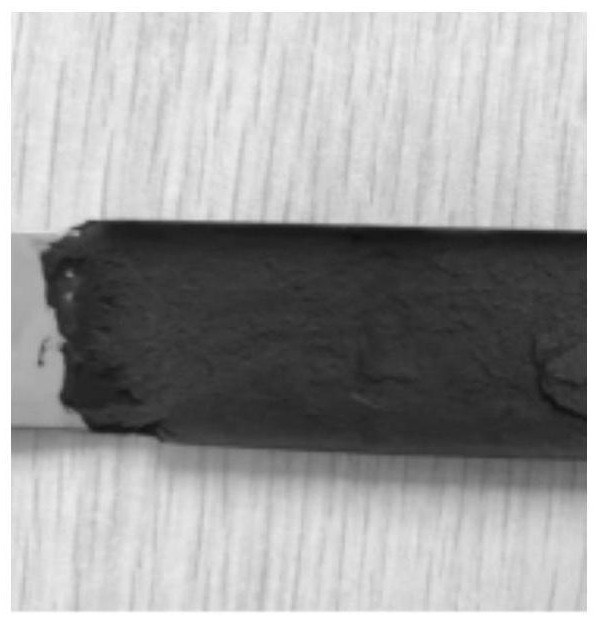

图5为对比例1中粗糙度检测的数值示意图;

图6为对比例1钛网板与橡胶粘接强度破坏测试的结构示意图。

具体实施方式

为了使本发明的技术手段及达到目的与功效易于理解,下面结合具体图示对本发明的实施例进行详细说明。

需要说明,本发明中所有进行方向性和位置性指示的术语,诸如:“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”、“顶”、“低”、“横向”、“纵向”、“中心”等,仅用于解释在某一特定状态(如附图所示)下各部件之间的相对位置关系、连接情况等,仅为了便于描述本发明,而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。

在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

本发明公开了一种高粗糙度的钛网板酸洗方法,包括:

S1:酸液配比:依次准备好油污处理槽、酸洗槽、清洗槽,在油污处理槽、酸洗槽内依次加入水、氢氟酸溶液、草酸溶液与硝酸溶液进行配酸,油污处理槽中酸液质量配比为HF溶液:水=1:10~15,酸洗槽中HF溶液、H2C2O4溶液、HNO3溶液、水的质量溶液比值为1~3:20~30:2~5:25~40,其中,HF溶液浓度40%~50%,H

S2:钛网板去除油污:将钛网板摆放入隔板架中,并吊起放入油污处理槽,通过油污处理槽内的配酸溶液进行去污,清洗时间为T

S3:钛网板酸洗:钛网板油污清洗后,起吊带有钛网板的隔板架放入酸洗槽中,通过酸洗槽内的配酸溶液进行酸洗与漂白,酸洗时间为T

S4:钛网板清洗:将酸洗后的钛网板,起吊放入清洗槽,去除钛网板残留酸液;

其中,T

本发明所述的高粗糙度的钛网板酸洗方法,草酸溶液作为一种有机还原性酸,能络合多种金属离子,通过调配水、氢氟酸溶液、草酸溶液与硝酸溶液的配酸浓度,利用氧化性酸溶液降低草酸溶液刻蚀钛网板的效果,同时提高钛网板酸洗后的粗糙度,通过上述酸洗方法,快速、可靠的进行钛网板的去污及提高粗糙度处理。

作为本发明的较佳示例,所述钛网板为冷轧工艺生产的厚度为1.0~2.0mm的钛网板。

本发明所述的高粗糙度的钛网板酸洗方法,统筹考虑钛网表面油污及冷轧钛板表面粗糙度低的特点,创新性的设计了不同功能作用的酸洗槽,利用氢氟酸、草酸与硝酸与钛的反应特点,通过合理的酸液配比,一次性解决了钛网表面拉网油污以及粗糙度低的问题,缩短了工艺流程,周期短、效率高。

作为本发明的较佳示例,经步骤S3酸洗后的钛网板的表面粗糙度Ra≥1.0μm。

该设置保证了钛网边框与橡胶粘结的可靠性。

作为本发明的较佳示例,清洗时间T

作为本发明的较佳示例,酸洗时间T

通过合理设计不同功能作用的酸洗槽,以及通过合理的酸液配比和清洗时间、酸洗时间限定,快速、高效的实现钛网板酸洗。

作为本发明的较佳示例,在步骤S1中,在所述清洗槽内注入清洗水温度T

该设置保证了氢氟酸溶液、草酸溶液与硝酸溶液相互作用提高钛网板酸洗效果和粗糙度的可靠性。

作为本发明的较佳示例,在步骤S4后增加步骤S5:

S5:烘干:钛网板从清洗槽吊出后,放入烘干室进行快速烘干。该设置一方面避免水印残留,同时能够检测钛网板表面质量及粗糙,保证钛网板酸洗效果。

本发明所述的高粗糙度的钛网板酸洗方法,针对钛网边框高粗糙度要求,利用各类酸与钛的反应特点,通过合理配比,发明一种短周期高效的表面处理方式来去除钛网油污,同时提升钛网边框的粗糙度,具有十分重要的现实意义。

实施例1:

第一步、酸液配比:依次准备好油污处理槽、酸洗槽、清洗槽。在油污处理槽、酸洗槽内依次加入水、氢氟酸溶液、草酸溶液与硝酸溶液进行配酸,酸液溶液质量配比分别为HF:水=1:10,HF溶液:H2C2O4溶液:HNO3溶液:水=1:30:5:40,其中HF溶液浓度40%,H

接上一步骤,第二步、钛网板去除油污:将TA1钛网板摆放入隔板架中,并吊起放入油污处理槽,清洗时间控制在2min。

接上一步骤,第三步、钛网板酸洗:油污清洗槽清洗后,起吊放入酸洗槽,进行酸洗与漂白,酸洗时间控制在25min。

接上一步骤,第四步、钛网板清洗:酸洗后,起吊放入清洗槽,去除钛网板残留酸液。

接上一步骤,第五步、烘干:钛网板从清洗槽吊出,放入烘干室进行快速烘干,避免水印残留,同时检测钛网板表面质量及粗糙度。

酸洗之后的TA1钛网板表面清洁,粗糙度Ra=1.075μm,见图1所示。同时对同步试样进行粘结后的剥离强度测试,剥离强度为9.5KN/m,破坏方式为橡胶破坏,见图2所示。

实施例2:

第一步、酸液配比:依次准备好油污处理槽、酸洗槽、清洗槽。在油污处理槽、酸洗槽内依次加入水、氢氟酸溶液、草酸溶液与硝酸溶液进行配酸,酸液溶液质量配比分别为HF溶液:水=1:10,HF溶液:H2C2O4溶液:HNO3溶液:水=3:20:5:25,其中HF溶液浓度50%,H

接上一步骤,第二步、钛网板去除油污:将TA2钛网板摆放入隔板架中,并吊起放入油污处理槽,清洗时间控制在1min。

接上一步骤,第三步、钛网板酸洗:油污清洗槽清洗后,起吊放入酸洗槽,进行酸洗与漂白,酸洗时间控制在15min。

接上一步骤,第四步、钛网板清洗:酸洗后,起吊放入清洗槽,去除网板残留酸液。

接上一步骤,第五步、烘干:钛网板从清洗槽吊出,放入烘干室进行快速烘干,避免水印残留,同时检测钛网板表面质量及粗糙度。

酸洗之后的TA2钛网板表面清洁,粗糙度Ra=1.075μm,见图3所示。同时对同步试样进行粘结后的剥离强度测试,剥离强度为9.7KN/m,破坏方式为橡胶破坏,见图4所示。

对比例1:

第一步、酸液配比:依次准备好酸洗槽、清洗槽。在酸洗槽内依次加入水、HF溶液及硝酸溶液进行配酸,酸液溶液质量配比分别为HF溶液:水=1:10,HF溶液:HNO

接上一步骤,第一步、钛网板酸洗:油污清洗槽清洗后,起吊放入酸洗槽,进行酸洗与漂白,酸洗时间控制在10min。

接上一步骤,第四步、钛网板清洗:酸洗后,起吊放入清洗槽,去除钛网板残留酸液。

接上一步骤,第五步、烘干:钛网板从清洗槽吊出,放入烘干室进行快速烘干,避免水印残留,同时检测钛网板表面质量及粗糙度。

酸洗之后的TA1钛网板表面有油污残留,粗糙度Ra=0.768μm,见图5所示。同时对同步试样进行粘结后的剥离强度测试,未充分粘结,见图6所示。

本发明所述的高粗糙度的钛网板酸洗方法,公开了一种针对1.0~2.0mm钛网板的酸洗方法,不仅可以去除油污,同时可以提高表面粗糙度至Ra≥1.0μm以上。

本发明所述的高粗糙度的钛网板酸洗方法,具有以下创新点及优点:

①统筹考虑钛网表面油污及冷轧钛板表面粗糙度低的特点,创新性的设计了不同功能作用的酸洗槽,利用氢氟酸、草酸与硝酸与钛的反应特点,通过合理的酸液配比,一次性解决了钛网表面拉网油污以及粗糙度低的问题,缩短了工艺流程,是一种周期短、高效的钛网板酸洗方法;

②采用常规酸洗工艺方法,设备及工艺简单,生产效率高,可实现批量生产。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高面型高粗糙度的光学器件抛光方法

- 一种板钛矿相二氧化钛介晶的制备方法及其在锂电池中的应用

- 一种屈服强度650MPa级酸洗板及其生产方法

- 一种酸洗板防锈油及其制备方法

- 一种治理热轧酸洗板横折缺陷的方法

- 一种高钛低成本Q345B热轧酸洗板及其生产方法

- 一种高钛低成本S500MC热轧酸洗板及其生产方法