一种用于大型装备热处理工艺的优化方法

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及大型装备工艺领域,具体涉及一种用于大型装备热处理工艺的优化方法。

背景技术

随着国家能源安全和产业升级的需要,各地能源化工装置不断升级扩能,超高、超宽、超大的复杂装备不断涌现。国际上能源化工行业装备的大型化主要有两种技术倾向:一种是高强钢路线,以美日为代表,倾向于使用500~800MPa屈服极限的高强钢,其主要优点是罐壁薄、经济性好,但需要解决制造过程中的可靠性连接问题,对焊接工艺的要求相当苛刻,控制不好就会导致脆性断裂,且造价昂贵;另一种是中低强度钢路线,以英、法、德等老牌工业国家为代表,其主要优点是运行比较安全、事故率低。国内目前一般采用中低强度钢路线,受运输限制,这类大型装备(如塔、罐)需要在施工现场进行组装焊接,而且为了保证装备的安全性,壁厚一般都较大,但较大的壁厚在焊接时产生的残余应力也较大,因此为了降低焊接残余应力、稳定组织结构、提高装备抗腐蚀性能和延长设备使用寿命,需要对现场组装焊接的大型装备进行焊后热处理,以此来降低装备的应力水平。

目前,国内对大型装备热处理常用的方法有4种:快装炉热处理技术、内部电加热法热处理技术、固定炉内热处理技术、内燃法热处理技术,其中内燃法热处理技术因成本低,施工方便,适应性好,因此被广泛采用。在釆用内燃法对大型装备进行热处理的过程中,由于设备的复杂化和大型化,内部的流场和温度场分布不均,壳体升温、保温过程也就不均匀。目前,大型装备热处理施工时,只是根据多年的施工经验来确定燃烧器的固定位置、火焰流的分配区域、热气流的导流方式等,而这些关键点的实施并没有明确的标准,具有不同程度的盲目性,因此很难实现对温度场的精确控制。国标GB/T30583-2014承压设备焊后热处理规程明确规定设备热处理过程中的保温期间,加热范围内的最高温度和最低温度的差值不能大于80℃。所以如何控制好热处理过程中大型装备壳体壁面温度均匀性,保证残余应力消除效果成为了大型装备内燃法热处理工艺的核心问题。

发明内容

发明目的:本发明目的在于针对现有技术的不足,提供一种用于大型装备热处理工艺的优化方法,通过仿真计算提供最优的热处理工艺参数。

技术方案:本发明所述用于大型装备热处理工艺的优化方法,包括如下步骤:

S1、根据工程设计图纸,建立大型装备数值模型,输入大型装备材料及保温材料热力学参数,采用计算流体力学软件进行模拟仿真计算,获取热处理过程中模型的温度分布及烟气流动特征,不断优化模型结构及仿真参数,直至模型壁面温度与实际要求温度相近,确立为数值模拟初始模型;

S2、在初始模型的基础上,进行多参量的数值模拟计算,定量分析燃烧器位置、数量,导流板位置、形状和保温棉厚度的热处理工艺参数对模型结构内部的热流流动及温度分布的影响,形成数据量化型热处理优化方法。

优选地,S1中, 所述大型装备数值模型为以工程设计图纸为基础的简化模型,模型的总体尺寸、材料特性均与实际工程中的大型装备一致。

优选地,S1中,大型装备材料及保温材料热力学参数通过实验测试或者查阅文献获取。

优选地,S1中,流体力学软件为通用流体力学软件,优选如Fluent或CFX软件等,采用的燃料参数根据实际工程选取的材料进行设置。

优选地,S1中,所述热处理过程中模型的温度分布及烟气流动特征主要包括保温阶段装备的温度分布云图、装备壁面沿线的温度分布曲线和装备内部烟气流动特性。

优选地,S1中,所述不断优化模型结构及仿真参数具体为不断优化调整结构网格划分、燃烧模型、进出口压力和壁面接触等参数。

优选地,S1中,所述实际要求温度为根据装备材料设定的,与壁面温度差不超过80℃。初始模型为后续工艺优化所采用的基准模型,工艺优化过程采用的模型结构及仿真参数基本保持不变。

优选地,S2中,所述多参量的数值模拟计算,为采用单一变量法,分别修改燃烧器位置、数量,导流板位置、形状和保温棉厚度的热处理工艺参数,计算模型结构内部的热流流动及温度分布的影响。

优选地,S2中,所述定量分析燃烧器位置、数量,导流板位置、形状和保温棉厚度的热处理工艺参数对模型结构内部的热流流动及温度分布的影响,为分析工艺参数对装备壁面温差大小、装备内部热流流动方式及温度分布云图的影响规律。

优选地,S2中,所述形成数据量化型热处理优化方法,为根据仿真计算结果,明确点火器数量和位置,导流板形状和位置、保温棉厚度的热处理工艺参数,形成大型装备热处理工艺方案,指导大型装备热处理工艺方案的制定和实施。

有益效果:(1)本发明采用数值模拟的方式建立完善的大型装备热处理优化模型,形成一套内燃法热处理优化策略,不仅节约成本,缩短研究周期,还可以确保装备结构的稳定性,保障大型装备热处理过程顺利实施。(2)目前国内关于大型装备热处理工艺的确定主要依靠经验,缺乏有力的理论方法指导,间接影响大型装备的热处理质量及造成燃料的过渡消耗。本发明开发的仿真模拟方法,能够指导大型装备热处理技术由施工经验型逐步转变为数据量化型,通过数值仿真合理优化内燃法热处理工艺参数,为大型装备热处理提供最佳的工艺方案。(3)本发明方法通过仿真计算,将热处理阶段每一个细节数据化,提供最佳的热处理工艺参数,可在热处理实施前量化热处理工艺参数,实现装备内部温度场的均匀分布,保证大型装备的热处理质量。

附图说明

图1为本发明实施例1中大型装备热处理初始模型图。

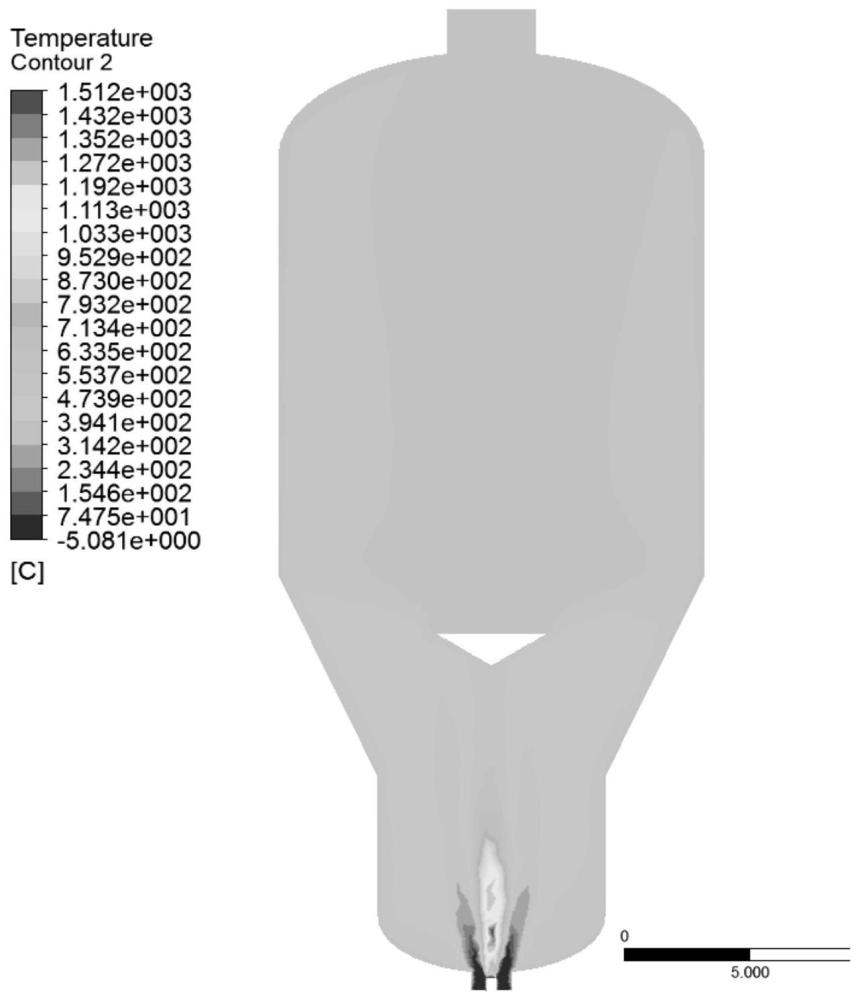

图2为本发明实施例1中大型装备无导流板的温度分布图。

图3为本发明实施例1中大型装备包含导流板的温度分布图。

图4为本发明实施例1中大型装备内部热流分布图。

具体实施方式

下面通过具体实施例对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

实施例1:一种用于大型装备热处理工艺的优化方法,包括如下步骤:

S1、根据工程设计图纸,建立大型装备数值模型,如图1所示,为包含导流伞的初始模型,根据实际工程设计图纸建立用于仿真金斯顿的初始模型,图示仅为本实施例的模型图展示,并不用于限定本发明,针对不同的大型装备可根据其实际工程图纸建立不同的模型。输入大型装备材料及保温材料热力学参数,采用计算流体力学软件进行模拟仿真计算,获取热处理过程中模型的温度分布及烟气流动特征,不断优化模型结构及仿真参数,直至模型壁面温度与实际要求温度相近,确立为数值模拟初始模型。具体为:基于建立的样品模型,在仿真软件软件中首先将建立好的模型进行结构划分,设置模型热处理进出口、导流板等参数,然后进行网格划分,使模型结构处于相对稳定的状态,最后在模拟计算软件中进行燃烧模型、进出口压力温度、壁面导热、计算时长等主要参数设置。每0.1s记录并输出模型的温度、压力、烟气分布等,对计算结果进行分析处理,得到特定参数下模型的内部及壁面温度分布。

S2、在初始模型的基础上,进行多参量的数值模拟计算,定量分析燃烧器位置、数量,导流板位置、形状和保温棉厚度的热处理工艺参数对模型结构内部的热流流动及温度分布的影响,形成数据量化型热处理优化方法。本发明的大型装备热处理工艺参数不限定燃烧器、导流板,建议在燃烧器位置、数量、燃料流入速度,导流板位置、尺寸、形状,保温棉材质、厚度等热处理工艺参数等多种工艺参数中有规律性的选择变化其工艺参数。通过研究不同热处理工艺参数条件下的大型装备的仿真计算,获得大型装备模型结构内部的热流流动及温度分布的影响,如图4所示,形成数据量化型热处理技术,指导大型装备热处理工艺方案的制定和实施。

本实施例通过仅考虑了有无导流板的参数设置,在其他参数不变的前提下,计算了导流板对大型装备热处理过程中内部的温度分布及热流流动,如图2、3所示,通过计算获取模型结构温度分布,可以看出导流板的存在使得大型装备热处理过程中的温差更小,热流的分布更加均匀,较好的实现了对热流的引流作用。此案例较好的演示了有无导流板对大型装备热处理过程的影响,通过不断的修改燃烧器位置、数量、燃料流入速度,导流板位置、尺寸、形状,保温棉材质、厚度等热处理工艺参数,可形成基于数据量化分析的最佳实施方案,最大限度地实现器体内部温度场的均匀分布,指导大型设备热处理工艺的制定和实施。

本发明方法利用模拟仿真的方式,实现对大型装备热处理工艺的优化。方法包括燃烧器位置及数量优化、导流板形状及位置优化、保温棉厚度优化。本发明对编制大型装备热处理工艺方案具有较好的实用性,利用该方法,通过对多个热处理参数进行耦合分析,可以清晰的了解大型装备在热处理过程中的温度分布特征,获取热处理过程中模型的温度分布特征,为大型装备热处理工艺方案的制定和实施提供参考。

如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上作出各种变化。

- 一种大型激光熔化成形TC11钛合金结构件防变形热处理工艺

- 大型化工装备加氢反应器内壁腐蚀区修复焊接热处理方法

- 大型化工装备加氢反应器内壁腐蚀区修复焊接热处理方法