一种应用于污水处理的光催化氧化膜系统及污水处理方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及光催化技术领域,尤其涉及一种应用于污水处理的光催化氧化膜系统及污水处理方法。

背景技术

光催化剂净化空气的技术在国外已逐渐成熟,但在水处理方面的应用尚属起步阶段。此工艺是一种低温深度反应,具有净化彻底、绿色能源、氧化性强等特点。

目前,国内外光催化氧化技术距离实际污水处理应用还有一些距离,主要存在以下技术问题:(1)传统TiO

因此,一方面从催化剂材料出发,研究开发新的催化剂材料作为催化剂,可以有效的保证催化效率;另一方面,探究适用于催化剂回收利用的稳定的膜法工艺结构,进一步提高工艺的稳定性和应用可能性。

发明内容

本发明所要解决的技术问题在于提供一种应用于污水处理的光催化氧化膜系统及污水处理方法,以避免采用现有催化剂和工艺进行污水处理时带来的催化效率不高、催化性能不稳定、催化剂回收困难等问题。

本发明采用以下技术方案解决上述技术问题:

一种应用于污水处理的光催化氧化膜系统,包括:

光催化氧化反应单元,所述光催化反应单元用于废水的光催化氧化处理,包括反应池以及布置于所述反应池内的ZnO纳米催化剂、紫外光源、曝气管路和搅拌器;

重力沉淀单元,所述重力沉淀单元用于ZnO纳米催化剂的回收与排泥,包括沉淀池以及布置于所述沉淀池内的若干分隔组件;所述若干分隔组件在沉淀池内沿其横向布置,将沉淀池分为若干分隔区,且各分隔组件的底部与沉淀池之间留有间隙,分隔组件的顶部之间呈阶梯状下落;同时,每个所述分隔组件还分别包括一组纵向排布的平板陶瓷膜,每个平板陶瓷膜分别接入机械振动设施,同组平板陶瓷膜之间分别布置一组UVC灯。

作为本发明的优选方式之一,所述光催化氧化反应单元中:所述ZnO纳米催化剂具体为ZnO纳米颗粒,呈双节棒状结构,直径100nm,在紫外线区域最强吸收峰388nm;ZnO纳米颗粒的加入浓度为0.5~2g/L,当加入ZnO纳米催化剂后,反应池pH 5.2~6.6。

作为本发明的优选方式之一,所述ZnO纳米颗粒采用微波法制备:将硝酸锌溶于去离子水配制硝酸锌水溶液;将浓度0.8M的六次甲基四胺滴加到上述硝酸锌水溶液中,边滴加边搅拌,搅拌速度100~300r/min;之后,将混合溶液移至微波反应器中,微波反应1h后取出,自然冷却至室温;最后,通过离心作用从溶液中分离出沉淀物,用去离子水和乙醇洗涤多次后,置于干燥室中干燥。

作为本发明的优选方式之一,所述光催化氧化反应单元中:所述曝气管路设置于反应池底部,用于防止ZnO纳米催化剂沉淀;所述搅拌器沿反应池顶部向下延伸至反应池内,用于搅拌废水和ZnO纳米催化剂混合;所述紫外光源设置于搅拌器四周,用于发射紫外光。

作为本发明的优选方式之一,所述重力沉淀单元的进水口与光催化氧化反应单元的出水口相连,以接收来自光所述催化氧化反应单元处理后的反应产物。

作为本发明的优选方式之一,所述重力沉淀单元中:所述分隔组件之间等间距布置,且各分隔组件底部距离池底不低于30cm,高度依次为池体深度的1/3、1/5、1/10,利用重力完成ZnO纳米催化剂阶段回收及分类排泥。

作为本发明的优选方式之一,所述重力沉淀单元中:所述分隔组件的各平板陶瓷膜尺寸长高比为(1.5~2):1,同组平板陶瓷膜之间间距14cm,中间插入UVC灯;所述UVC灯距相应平板陶瓷膜表面10~30cm,且UVC灯之间间距不低于30cm;同时,各平板陶瓷膜接入的机械振动设施,其振动频率为60~600次/min,每平方米膜的振动力为10~200N,连接电源电压为220V,电流为0~20A。

作为本发明的优选方式之一,分隔后的所述沉淀池各区域还分别连接催化剂回流管道以及排泥管道;其中,所述催化剂回流管道的末端连接所述反应池,所述排泥管道末端连接系统之外。

一种利用光催化氧化膜系统进行污水处理的方法,采用上述应用于污水处理的光催化氧化膜系统,包括如下具体步骤:

(1)将污水送入光催化氧化反应单元的反应池,并通过搅拌器的搅拌使污水和ZnO纳米催化剂充分混合,ZnO纳米催化剂在紫外光源的作用下对污水进行催化氧化反应;期间,曝气管路防止催化剂沉淀同时优化催化效果;反应产物通过出水口与重力沉淀单元进水口连通,流入重力沉淀单元;

(2)重力沉淀单元采用阶梯重力沉淀模式;反应产物中的ZnO纳米催化剂在各组平板陶瓷膜的作用下分隔断沉淀,并通过催化剂回流管道回流至反应池;同时,反应产物中废水通过重力沉淀单元的出水口外排;期间,接通平板陶瓷膜间的UVC灯,加速污水处理效率及消解膜表面吸附沉淀;同时,定时开启机械振动设施,去除膜表面附着催化剂层;

(3)定期从沉淀池最靠后的分隔区排泥,打开排泥阀后,泥料通过排泥管道进行外排。

作为本发明的优选方式之一,所述步骤(2)中,沉淀池各分隔区催化剂回流比为5%~10%;每12h开启机械振动设施5min,去除膜表面附着催化剂层;所述步骤(3)中,每隔5d定期从沉淀池最靠后的分隔区排泥。

本发明相比现有技术的优点在于:

(1)本发明采用ZnO纳米颗粒作为悬浮型催化剂,在紫外光照下,可有效完成污水的催化氧化过程,有效避免采用传统TiO

(2)针对悬浮型催化剂普遍存在的回收困难问题,本发明设计了一种用于催化剂回收利用的稳定的膜法工艺结构,通过膜污染控制(曝气,污染物消解、分离设备结构),进一步提高工艺稳定性和应用可能性;本发明工艺催化剂回收利用率高、膜污染可有效控制,系统整体投资、运行成本较低,有很高工程应用价值及环保价值;

(3)针对系统运行过程中平板陶瓷膜表面易出现“催化剂堵塞”的情况,本发明采用定期机械振动+UVC灯消解的组合操作形式,可有效缓解膜污染情况,保证系统长时间稳定运行;

(4)本发明满足污水处理中光催化技术的工程应用条件,可实现该技术在水处理领域的工程应用新突破,具有污染物去除效率高、加药量省、占地面积小、出水水质稳定、产泥量少的优点。

附图说明

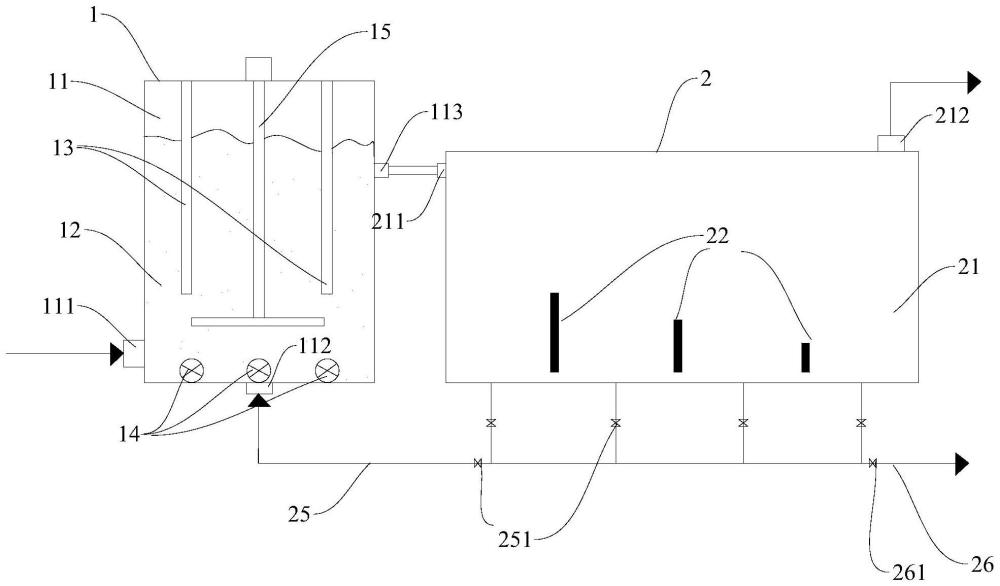

图1是实施例1中应用于污水处理的光催化氧化膜系统的正视结构示意图(图中,箭头指示方向为污水/催化剂/泥的流动方向);

图2是图1中的分隔组件的侧视结构示意图。

图中:1为光催化氧化反应单元,11为反应池,111为第一进水口,112为回流口,113为第一出水口,12为ZnO纳米催化剂,13为紫外光源,14为曝气管路,15为搅拌器,2为重力沉淀单元,21为沉淀池,211为第二进水口,212为第二出水口,22为分隔组件,221为平板陶瓷膜,23为机械振动设施,24为UVC灯,25为催化剂回流管道,251为回流控制阀,26为排泥管道,261为排泥阀。

具体实施方式

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

实施例1

如图1~2所示,本实施例的一种应用于污水处理的光催化氧化膜系统,包括光催化氧化反应单元1和重力沉淀单元2。

所述光催化反应单元1用于废水的光催化氧化处理,包括反应池11以及布置于反应池11内的ZnO纳米催化剂12、紫外光源13、曝气管路14和搅拌器15。其中,反应池11尺寸为4.2m×4cm×2m,反应池11的一端设置有第一进水口111、回流口112,另一端设置有第一出水口113。ZnO纳米催化剂12盛载于反应池11内。曝气管路14设置于反应池11底部,用于防止ZnO纳米催化剂12沉淀。搅拌器15沿反应池11顶部向下延伸至反应池11内,用于搅拌废水和ZnO纳米催化剂12混合。紫外光源13设置于搅拌器15四周,用于发射紫外光。

所述重力沉淀单元2利用重力完成ZnO纳米催化剂12的阶段回收,包括沉淀池21以及布置于沉淀池21内的三个分隔组件22。其中,沉淀池21尺寸为8m×4cm×1.8mm,沉淀池21的一端设置有第二进水口211,与反应池11的第一出水口113相连,用于接收来自光催化反应单元1的反应产物(包括反应废水、ZnO纳米催化剂12、泥),沉淀池21的另一端设置有第二出水口212,用于外排本单元处理后的废水。分隔组件22在沉淀池21内沿其横向等间距布置,将沉淀池22分为四个分隔区,且各分隔组件22的底部与沉淀池21之间留有间隙,分隔组件22的顶部之间呈阶梯状下落。同时,每个分隔组件22还分别包括一组纵向等间距排布的平板陶瓷膜221,每个平板陶瓷膜221分别接入机械振动设施23,同组平板陶瓷膜221之间分别布置一组UVC灯24。

此外,分隔后的所述沉淀池21各区域还分别连接催化剂回流管道25以及排泥管道26,催化剂回流管道25上设置有回流控制阀251,排泥管道26上设置有排泥阀261。其中,催化剂回流管道25的末端连接反应池11的回流口112,将回收的ZnO纳米催化剂重新回流至反应池11;排泥管道26末端连接系统之外,用于向外定期排泥。

进一步地,本实施例的光催化反应单元1中:

ZnO纳米催化剂12为ZnO纳米颗粒,呈双节棒状结构,直径100nm,在紫外线区域最强吸收峰388nm。ZnO纳米颗粒的加入浓度为0.5~2g/L,当加入ZnO纳米颗粒后,反应池pH为5.2~6.6。

ZnO纳米颗粒采用微波法制备,具体方法如下:

将硝酸锌溶于去离子水配制硝酸锌水溶液;将浓度0.8M的六次甲基四胺滴加到上述硝酸锌水溶液中,边滴加边搅拌,搅拌速度100~300r/min;之后,将混合溶液移至微波反应器中,微波反应1h后取出,自然冷却至室温;最后,通过离心作用从溶液中分离出沉淀物,用去离子水和乙醇洗涤多次后,置于干燥室中干燥。

搅拌器15采用功率为3kW搅拌器,搅拌速度设定为80r/min。

进一步地,本实施例的重力沉淀单元2中:

为了更高效的实现催化剂颗粒的分隔断沉淀,各分隔组件22底部距离沉淀池21池底不低于30cm,优选为30cm,且高度依次为池体深度的1/3、1/5、1/10。其中,各分隔组件22通过架体(图中未标示)实现相应高度的悬置。

同时,分隔组件22的各平板陶瓷膜221尺寸长高比为(1.5~2):1,优选为2:1;同组平板陶瓷膜221之间间距14cm,中间插入UVC灯24;UVC灯24距相应平板陶瓷膜221表面10~30cm,优选为20cm;UVC灯24之间间距不低于30cm,优选为25cm;同时,各平板陶瓷膜221接入的机械振动设施23,其振动频率为60~600次/min,优选为80次/min;每平方米膜的振动力为10~200N,优选为100N,连接电源电压为220V,电流为0~20A,优选为10A。

实施例2

本实施例的一种利用光催化氧化膜系统进行污水处理的方法,采用实施例1光催化氧化膜系统,包括如下具体步骤:

(1)将污水送入光催化氧化反应单元1的反应池11,并通过搅拌器15的搅拌使污水和ZnO纳米催化剂12充分混合,ZnO纳米催化剂12在紫外光源13的作用下对污水进行催化氧化反应;期间,曝气管路14防止催化剂沉淀同时优化催化效果;反应产物通过第一出水口113与重力沉淀单元2第二进水口211连通,流入重力沉淀单元2;

(2)重力沉淀单元2采用阶梯重力沉淀模式;反应产物中的ZnO纳米催化剂12在各组平板陶瓷膜221的作用下分隔断沉淀,并通过催化剂回流管道25回流至反应池11,回流比为5%~10%;同时,反应产物中废水通过重力沉淀单元2的第二出水口212外排;期间,接通平板陶瓷膜221间的UVC灯24,加速污水处理效率及消解膜表面吸附沉淀;同时,每12h定时开启机械振动设施23运行5min,去除膜表面附着催化剂层;

(3)每隔5d定期从沉淀池21最靠后的分隔区排泥20min,打开排泥阀261后,泥料通过排泥管道26进行外排。

应用例

采用实施例1系统和实施例2方法进行工业污水处理,结果如下:

经检测,取工业污水平均水质参数如下:COD为630.50mg/L、BOD5=57.28mg/L、pH=6.44、SS为178mg/L、色度为3209倍、NH

待系统稳定运行6h后,COD和色度的去除率分别达到75%和85%;BOD5升高到97.33mg/L,可生化性略微提高。同时,经计算,该条件下电耗为15.21kw h/m

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种生态污水处理系统及污水处理方法

- 一种自适应污水处理系统和污水处理方法

- 降膜蒸发耦合吸收式制冷高盐污水处理设备和高盐污水处理方法

- 一种复合催化膜、光催化氧化-膜蒸馏多维污水处理系统及处理方法

- 一种光催化氧化法污水处理装置及其污水处理方法