芯圆内燃机

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及一种人们日常生活生产工作中经常使用的动力机械,具体地说是一种将放出的热能“直接”转换为动力的热力发动机。

背景技术

目前世界上出现的各类内燃机大部分是活塞式或涡轮式内燃机,无不是制造和装配工艺要求条件高,保养成本高,而且能源消耗也高,功率输出要求越高,越是明显;本发明芯圆内燃机结构简单,加工装配工艺容易掌控,能源消耗相对低,加工及保养成本也低,为大功率或超大功率输出的内燃机提供了技术支持和新的思路,有效诠释了“越简单越实用”的发明理念。

发明内容

本发明芯圆内燃机所解决的问题是将热能直接转换成机械动能过程更进一步的简化,也就是利用将燃油爆燃产生的动力直接作用在转芯的扭矩上的工作原理,使热能更大更充分地直接转换为机械动能,即提高内燃机的热能转换率,另一方面改变内燃机生产装配工艺,减少了机器生产和养护成本。

本发明芯圆内燃机包括转芯总成,固定盘总成,辅助进气总成。转芯总成由转辐,转盘,一个或若干动力车头机构组成;固定盘总成是由两部分组装而成,由一个或若干动力室机构,对应一个或若干门封机构;一个动力车头机构,一个动力室机构,一个门封机构,结合辅助进气总成构成一个动力单元;一个内燃机可以包含一个或若干个动力单元;辅助进气包含纳气桶以及纳气孔。其特征在于;转盘动力槽上的动力车头通过固定盘上的门封,门封关闭,在转盘动力槽内与固定盘组成的封闭环形槽内,动力车头与动力室,门封机构形成一个燃料燃烧工作空间,动力车头的继续旋转,使工作空间产生低气压,气体通过动力室的单向进气阀吸入,混合着动力室喷油器喷出的燃料进入这个工作空间,动力室的火花塞点火,封闭空间燃料燃爆,动力室燃爆产生的转盘扭矩切力结合动力槽空间内产生的对动力车头的燃爆旋转推力,两者共同作用推动转盘在固定盘内圈中做轴向旋转运动。动力车头继续旋转,再次形成低气压,单向进气阀进入新鲜气体置换掉动力室废气,后面旋转过来的动力车头经过门封与下一个要经过的门封之间在动力槽中产生空气压缩,在通过下一个门封时将产生的废气由排气孔挤压出动力槽。辅助进气机构是在转辐产生的风力方向的固定盘一端设有纳气桶机构,纳气桶机构收纳一部分转辐旋转产生的气体,这些加了动能的气体通过纳气桶的纳气孔以及动力室的单向进气阀输入燃料燃爆工作空间,提高了燃料燃爆的效能。

本发明与已有的内燃机技术相比具有如下优点:

1,机构简单,加工,配合工艺及公差容易掌控,成本低;

2,占用空间小,容易通过加成动力单元的方式组成大功率以及超大功率发动机;

3,由于结构设计关系,机器的润滑和冷却更易完成,养护也就相对容易,机器的寿命能有效地得到提高;

4,能量转换比已有的技术更直接,更合理,热能转换率更高,更能节约能源消耗;

附图说明

为进一步公开本发明芯圆内燃机的技术方案,下面结合说明书附图通过实施例作详细说明。

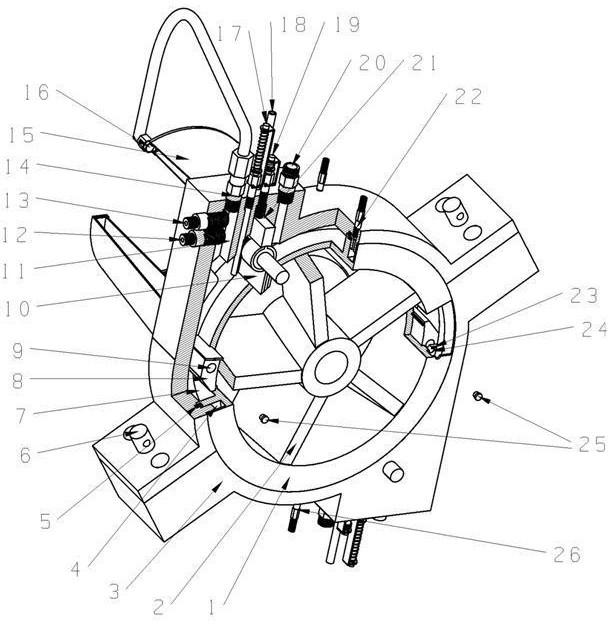

图1是本发明芯圆内燃机整体示意图(固定盘,转芯,纳气桶做了局部剖切);

图2是本发明芯圆内燃机动力车头机构;

图3是本发明芯圆内燃机门封机构【没有排气孔】。

图中;

1-转盘 2-转辐:3-固定盘:4-油槽:5-垫圈密封槽,垫圈

6-定位柱; 7-动力槽: 8-动力车头: 9-动力车头油槽:

10-门封:11-动力室; 12-火花塞:13-喷油器;

14-单向进气阀;15-纳气桶 :16-纳气孔 ; 17-圆柱齿杆: 18-注油管: 19-压力柱; 20-排气孔: 21-密封槽,密封块;

22-油槽注油孔:23-垫圈输油孔: 24-油槽输油孔:

25-加工工艺孔堵:26-油槽排油孔: 27-车头密封垫片; 28-车头输油槽;29-车头安装键; 30-密封块密封垫片;

31-密封块限位套; 32-密封块输油槽; 33-门封输油槽;34-门封密封垫片。

具体实施方式

如图1所示,固定盘3为了加工和装配由两部分通过定位柱6定位,螺栓紧固对接组装而成;固定盘3将转盘1环形卡裹,转盘1在固定盘3卡位之下能够作轴向旋转运动;转辐2呈扇叶形状,由转盘1带动旋转,产生风力;在转辐2风力风向的固定盘3一端安装有环状的纳气桶15,环状横截面呈梯形,梯形平行边的长边部是开口,可以收纳由转辐2扇动的部分气体,短边部一端为封闭状,设置有纳气孔16,一个纳气孔16联通一个单向进气阀14。

如图1,图2所示,转盘1外部环绕一周有“凵”字型动力槽7,动力槽7两侧依次有同样“凵”型的垫圈密封槽5,以及U型油槽4;动力槽7中定位装配有动力车头8机构,动力车头8由设置在底部和两侧的车头安装键29定位安装固定于动力槽7内,顶部和底部都呈弧状,弧度与动力槽7弧度同值,前端呈动车车头形状,动力车头8内部有动力车头油槽9,动力车头8两侧和顶部有一体的车头密封垫片27,车头密封垫片27下面有车头输油槽28,车头输油槽28连接动力车头油槽9,在动力车头8旋转离心力的作用下可以将润滑油输送到车头密封垫片27的各个部位。

如图1所示,固定盘3在相对应转盘1的动力槽7,油槽4开口处都设置有凸台圈,分别圈扣在动力槽7和油槽4的开口部位;对应垫圈密封槽5开口处则是同样有“凵”字型垫圈密封槽5,构成一个环形封闭的动力槽7,两侧依次分别有一个环形封闭的垫圈密封槽5,安装有环形的垫圈5,一个环形密封的油槽4。

如图1,图3所示,固定盘3上在转盘1的动力槽7开口切力方向设置有动力室11,动力室11内设置有火花塞12,喷油器13,单向进气阀14;动力室11后侧设置有圆柱齿杆17,手写体“9”字型门封10,头部是圆管体,圆管体内安装轴使门封作旋转运动,再后侧设置有排气孔20;门封10上部有密封槽21,密封槽21内有密封块21,密封块21底部有凹弧面与门封10圆管体头部贴合,弧面度与门封10头部圆管体圆度等值,密封槽21上部有注油管18,密封块21上部有压力柱19,压力柱19提供给密封块21对于门封10的挤压力,压力柱19套有密封块限位套34,即定位压力柱19于固定盘3上也限制了密封块21由于受到燃料燃爆冲击力而脱离门封10,密封块21四周和底部内弧面装配有密封块密封垫片30,密封块密封垫片30下面有密封块输油槽32,门封10两侧和底部装配有一体的门封密封垫片34,门封密封垫片34下面也设有门封输油槽33;门封10圆管体外部处有齿,门封10受圆柱齿杠17的啮合制约旋转,始终贴合在动力槽7的内壁上。

如图1所示,转盘1上的动力车头油槽9正对着的动力槽7两侧处设有油槽输油孔24,加工工艺孔堵25负责堵住为加工油槽输油孔24而在转盘1外壁部留下的加工孔,在油槽输油孔24与垫圈密封槽5之间设有垫圈输油孔23,使油槽5内的润滑油可以在转盘1离心力的作用下进入到垫圈密封槽5内。

动力车头8随着转盘1旋转,撞开并通过门封10,再经过动力室11,三者在动力槽7内形成的燃料燃爆工作空间由于动力车头8的继续旋转而产生低气压,动力室11的单向进气阀14吸入气体,混合着喷油器13喷出燃料进入动力室,动力车头与门封构成的封闭的空间,燃料燃爆,动力室11燃爆气体瞬间膨胀产生转盘1的旋转剪切力结合动力槽7内部燃爆空气膨胀形成动力车头8旋转推力,两者合力使动力车头8带动转盘1和转辐2在固定盘内圈中轴向旋转,转辐2旋转产生的一部分气体被安装在固定盘3一端的纳气桶15接收,形成高压强气体通过纳气孔16,单向进气阀14输送到将要燃爆的工作空间,从而提高了燃料燃爆效能。

动力车头8继续旋转,再次在燃爆工作空间形成低气压,单向进气阀14吸入新鲜气体转换掉动力室11的废气,随着后面来的动力车头8旋转也经过门封10,与前面关闭着的门封10形成空气挤压,将这个动力单元燃料燃爆产生的废气通过排气孔20排出动力槽7,则这个动力车头8重新与动力室11机构,门封机构,辅助进气总成构成新的动力单元再次进行下一个热能转换过程。

内燃机的热能转换有效运行离不开机器润滑油系统,转盘1的油槽4对着的固定盘3上设有油槽注油孔22,在另一端设有油槽排油孔26,润滑油通过油槽注油孔22,进入油槽4以及油槽输油孔24,动力车头油槽9内,再经过车头输油槽28输送提供给动力车头8,从而保证了动力车头8机构的密封性能以及运动润滑性;油槽4的润滑油经过油槽输油孔24,垫圈输油孔23,进入垫圈密封槽5,从而提供了固定盘3与转盘1密封性以及润滑性;油槽排油孔26与油槽注油孔22保障了润滑油的循环性;润滑油经过注油管18进入密封槽21,通过密封块输油槽32,门封输油槽33,从而保障了门封机构的密封和润滑性能。

如图1所示,此内燃机结构图显示的是是一个动力槽7,两个可以同时工作的动力单元;提高内燃机功率输出有三个途径;

1, 加大动力槽7和动力室11的容积;

2, 通过提供动力槽7的数量增加动力单元的数量;

3, 通过加大转盘1的旋转半径增加动力单元的数量。

这样通过对动力单元的加成,内燃机就可以获得更高的输出功率了。

- 电芯整圆设备、电芯整圆方法及其控制气路

- 圆型芯工装及圆型芯锥度磨削装置