一种龙门吊支腿顶升装置及其施工方法

文献发布时间:2024-01-17 01:23:59

技术领域

本发明涉及工程设备技术领域,具体为一种龙门吊支腿顶升装置及其施工方法。

背景技术

门式起重机是桥式起重机的一种变形,又叫龙门吊。主要用于室外的货场的装卸作业。门式起重机具有场地利用率高、作业范围大、适应面广、通用性强等特点,在港口货场得到广泛使用,龙门吊有四个支腿,每个支腿都由一、二级平衡梁和行走台车组成,他们之间用铰座铰接,由于龙门吊长时间的使用和雨水侵蚀等原因导致二级平衡梁铰座扭曲变形严重,需要及时更换,防止安全隐患,正常情况下更换二级平衡梁铰座应该将支腿一级平衡梁处顶起,但是由于顶起位置过高且可顶起受力的位置过窄,所以对方案进行了重新设计,对于支腿顶起的方式和装置都进行了优化和改进,龙门吊需要更换二级平衡梁铰座,在施工的过程中需要将二级平衡梁上半部分整个用千斤顶顶起,但是没有足够抗弯强度的横梁,所以对于传统的横梁结构进行了优化,对于横梁结构板材的厚度和材质进行了优化,通过计算确定本次优化设计拥有足够的抗弯强度,在施工的过程中,横梁不会因为抗弯强度不够而导致损坏进而造成安全事故,同时在对二级平衡梁铰座进行更换时,由于支腿吊起来时,二级平衡梁失去支撑存在倾倒的风险,现有的固定方式需要使用外界支架进行焊接固定,不方便安装拆卸重复利用,实用性不是很好,还有支腿和横梁之间没有支撑,当支腿吊起来时拆卸下来平衡梁铰座时,横梁失去支撑容易移动,存在一定的安全隐患。

发明内容

发明提供一种龙门吊支腿顶升装置及其施工方法,以解决上述的问题。

为实现上述目的,本发明提供如下技术方案:

一种龙门吊支腿顶升装置,包括支腿横梁,所述支腿横梁的外壁上安装有支撑组件,所述支腿横梁的外壁上通过第一铰座连接件安装有一级横梁,所述一级横梁的外壁上安装有固定块,所述固定块的外壁上安装有拉环,所述拉环的外壁上安装有连接座,所述一级横梁的外壁上通过第二铰座连接件安装有二级横梁,所述一级横梁和二级横梁的外壁上均安装有行走台车组件,所述二级横梁的外壁上安装有固定组件;

所述支撑组件包括吊耳和支撑横梁,所述吊耳安装在支腿横梁的外壁上,所述吊耳的外壁上安装有拉葫芦钩,所述支撑横梁安装在支腿横梁的外壁上,所述支撑横梁的一端连接有拉葫芦钩,所述支撑横梁的外壁上安装有顶块,所述顶块的外壁上安装有千斤顶,所述支撑横梁的外壁上安装有固定套筒,所述固定套筒的内壁上螺纹连接有螺纹连杆,所述螺纹连杆的外壁上螺纹连接有限位套筒;

所述行走台车组件包括安装支架,所述安装支架通过螺杆分别安装在二级横梁和一级横梁的内壁上,所述安装支架相对立的内壁上安装有转轴,所述转轴的外壁上转动连接有行走轮,所述转轴的一端贯穿安装支架且延伸至安装支架的外壁上连接有变速器,所述变速器的外壁上安装有驱动电机,所述驱动电机的外壁上安装有控制器;

所述固定组件包括安装壳体,所述安装壳体安装在二级横梁的外壁上,所述安装壳体的侧壁上安装有固定支架,所述固定支架的外壁上安装有伺服电机,所述伺服电机的驱动轴安装有转动杆,所述转动杆的一端贯穿固定支架且延伸至固定支架的一侧安装有主动轮,所述主动轮的外壁上啮合连接有从动轮,所述从动轮的内壁上安装有螺纹杆,所述螺纹杆的一端依次贯穿固定支架和安装壳体且延伸至安装壳体的外壁上螺纹连接有夹板,所述夹板的外壁上安装有限位杆,所述限位杆的一端滑动连接在安装壳体的外壁上,所述夹板的外壁上安装有固定套筒,所述固定套筒的内壁上滑动连接有延长杆,所述固定套筒的外壁上通过螺栓安装有支撑架。

作为本发明优选的方案,所述控制器通过导线分别连接有驱动电机和伺服电机且连接方式为电性连接,所述行走台车组件设置有多组且分别位于一级横梁和二级横梁的外壁上,所述吊耳设置有两组且分别位于支腿横梁相对立的外壁上。

作为本发明优选的方案,所述拉葫芦钩设置有两组且分别位于吊耳的外壁上,所述支撑横梁为两块1240x200x25的锰板作为上翼板和下翼板,中间由两块1240x130x25的锰板竖起支撑,腔体内有三块130x75x25的锰板均匀分布构成。

作为本发明优选的方案,所述顶块设置有两组且分别位于支撑横梁的外壁上,所述顶块的材质为厚壁管材料,所述安装支架设置有多组。

作为本发明优选的方案,所述转轴设置有两组且分别位于安装支架的内壁上,所述变速器的传动端连接有驱动电机的驱动轴,所述从动轮设置有两组且分别位于主动轮的外壁上。

作为本发明优选的方案,所述螺纹杆设置有两组且分别位于安装壳体相对立的外壁上,所述螺纹杆和安装壳体的连接方式为转动连接,所述螺纹杆的螺纹方向相反。

作为本发明优选的方案,所述夹板设置有两组且分别位于螺纹杆的外壁上,所述夹板为Z字型结构,所述限位杆设置有两组且分别位于安装壳体相对立的外壁上。

作为本发明优选的方案,所述固定套筒设置有两组且分别位于夹板的外壁上,所述夹板分别位于二级横梁相对立的外壁上,所述支撑架设置有多组且分别位于固定套筒和延长杆的外壁上。

与现有技术相比,本发明通过在龙门吊支腿顶升装置中从动轮通过螺纹杆带动夹板进行转动,使得螺纹杆带动夹板向中间移动,同时限位杆起到限位作用,使得夹板在限位杆的外壁上滑动,使得夹板夹在二级横梁的外壁上进行固定,相比于焊接安装方式更简单,且便于拆卸进行重复利用,从而解决在对二级平衡梁铰座进行更换时,由于支腿吊起来时,二级平衡梁失去支撑存在倾倒的风险,现有的固定方式需要使用外界支架进行焊接固定,不方便安装拆卸重复利用,实用性不是很好。

本发明通过在龙门吊停在硬基础地面上,清除待修部位轨道两边的货物,给叉车施工提供足够的工作条件,将龙门吊小车开至最北侧,用叉车将做好的支撑横梁升至指定位置,用吊耳上的拉葫芦钩将支撑横梁吊起并拉紧,将两只千斤顶摆在支撑横梁下方,用叉车将一个顶块(厚壁管)挑在千斤顶上,保持竖立状态,人工调整顶块位置,保证顶块在千斤顶和横梁支撑横梁的顶点位置,将千斤顶打起,保证顶块被顶紧,然后再以同样方法打另一个顶点。用两个千斤顶将龙门吊此支腿横梁微微顶起,只要有行轮离开轨道就停止打顶,然后再轻轻松懈千斤顶使行轮落至轨道与轨道似离非离,锁紧千斤顶,然后再打几下,用气割设备将待更换平衡梁铰座与一级平衡梁的焊缝割开,拆下待更换铰座的铰轴卡板和铰轴,移出铰座,用磨光机将一级平衡梁底板打磨露出金属底色。将割下来的铰座内的限位块焊接到新的平衡梁铰座上。将制作的二级平衡梁铰座移至安装位置,安装铰轴与卡板螺栓,用气保焊进行焊接,焊缝不低于10mm,从而解决支腿都由一、二级平衡梁和行走台车组成,他们之间用铰座铰接,由于龙门吊长时间的使用和雨水侵蚀等原因导致二级平衡梁铰座扭曲变形严重,需要及时更换,防止安全隐患。

本发明通过拉出延长杆,使得延长杆更好的延长到合适的位置,使得支撑架进行固定,使得支撑架对二级横梁进行固定,防止装置在支腿顶升时倾斜,当进行使用时,只需要转动螺纹连杆,就可以使得限位套筒在螺纹连杆的外壁上转动,使得限位套筒顶在支腿横梁的内壁上,使得限位套筒对支腿横梁和一级横梁进行支撑,从而解决还有支腿和横梁之间没有支撑,当支腿吊起来时拆卸下来平衡梁铰座时,横梁失去支撑容易移动,存在一定的安全隐患的问题。

附图说明

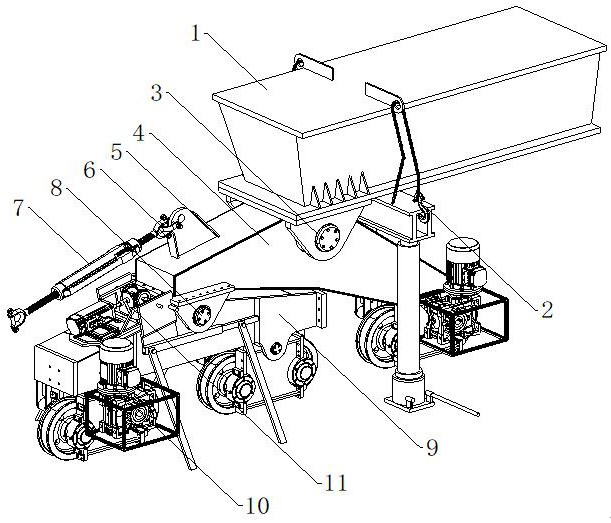

图1为本发明的整体结构示意图;

图2为本发明的侧视结构示意图;

图3为本发明的安装套筒结构示意图;

图4为本发明的延长杆结构示意图;

图5为本发明的行走台车组件结构示意图;

图6为本发明的固定组件结构示意图;

图7为本发明的安装壳体结构示意图;

图8为本发明的支撑组件结构示意图。

图中:1、支腿横梁;2、支撑组件;201、吊耳;202、支撑横梁;203、拉葫芦钩;204、顶块;205、千斤顶;206、安装套筒;207、螺纹连杆;208、限位套筒;3、第一铰座连接件;4、一级横梁;5、固定块;6、拉环;7、连接座;8、第二铰座连接件;9、二级横梁;10、行走台车组件;1001、安装支架;1002、螺杆;1003、转轴;1004、行走轮;1005、变速器;1006、驱动电机;1007、控制器;11、固定组件;1101、安装壳体;1102、固定支架;1103、伺服电机;1104、转动杆;1105、主动轮;1106、从动轮;1107、螺纹杆;1108、夹板;1109、限位杆;1110、固定套筒;1111、延长杆;1112、螺栓;1113、支撑架。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例:请参阅图1-8所示的一种龙门吊支腿顶升装置,包括支腿横梁1,支腿横梁1的外壁上安装有支撑组件2,支腿横梁1的外壁上通过第一铰座连接件3安装有一级横梁4,一级横梁4的外壁上安装有固定块5,固定块5的外壁上安装有拉环6,拉环6的外壁上安装有连接座7,一级横梁4的外壁上通过第二铰座连接件8安装有二级横梁9,一级横梁4和二级横梁9的外壁上均安装有行走台车组件10,二级横梁9的外壁上安装有固定组件11。

在该实施例中,具体的参考图1和图8,支撑组件2包括吊耳201和支撑横梁202,所述吊耳201安装在支腿横梁1的外壁上,吊耳201设置有两组且分别位于支腿横梁1相对立的外壁上,所述吊耳201的外壁上安装有拉葫芦钩203,所述支撑横梁202安装在支腿横梁1的外壁上,支撑横梁202为两块1240x200x25的锰板作为上翼板和下翼板,中间由两块1240x130x25的锰板竖起支撑,腔体内有三块130x75x25的锰板均匀分布构成,所述支撑横梁202的一端连接有拉葫芦钩203,拉葫芦钩203设置有两组且分别位于吊耳201的外壁上,所述支撑横梁202的外壁上安装有顶块204,顶块204设置有两组且分别位于支撑横梁202的外壁上,顶块204的材质为厚壁管材料,顶块204的外壁上安装有千斤顶205,支撑横梁202的外壁上安装有安装套筒206,安装套筒206的内壁上螺纹连接有螺纹连杆207,螺纹连杆207的外壁上螺纹连接有限位套筒208。

在该实施例中,具体的参考图2和图5,行走台车组件10包括安装支架1001,安装支架1001通过螺杆1002分别安装在二级横梁9和一级横梁4的内壁上,安装支架1001设置有多组,安装支架1001相对立的内壁上安装有转轴1003,转轴1003设置有两组且分别位于安装支架1001的内壁上,转轴1003的外壁上转动连接有行走轮1004,转轴1003的一端贯穿安装支架1001且延伸至安装支架1001的外壁上连接有变速器1005,变速器1005的传动端连接有驱动电机1006的驱动轴,变速器1005的外壁上安装有驱动电机1006,驱动电机1006的外壁上安装有控制器1007。

在该实施例中,具体的参考图4、图6和图7,固定组件11包括安装壳体1101,安装壳体1101安装在二级横梁9的外壁上,安装壳体1101的侧壁上安装有固定支架1102,固定支架1102的外壁上安装有伺服电机1103,伺服电机1103的驱动轴安装有转动杆1104,转动杆1104的一端贯穿固定支架1102且延伸至固定支架1102的一侧安装有主动轮1105,主动轮1105的外壁上啮合连接有从动轮1106,从动轮1106设置有两组且分别位于主动轮1105的外壁上,从动轮1106的内壁上安装有螺纹杆1107,螺纹杆1107设置有两组且分别位于安装壳体1101相对立的外壁上,螺纹杆1107和安装壳体1101的连接方式为转动连接,螺纹杆1107的螺纹方向相反,螺纹杆1107的一端依次贯穿固定支架1102和安装壳体1101且延伸至安装壳体1101的外壁上螺纹连接有夹板1108,夹板1108分别位于二级横梁9相对立的外壁上,夹板1108设置有两组且分别位于螺纹杆1107的外壁上,夹板1108为Z字型结构,夹板1108的外壁上安装有限位杆1109,限位杆1109设置有两组且分别位于安装壳体1101相对立的外壁上,限位杆1109的一端滑动连接在安装壳体1101的外壁上,夹板1108的外壁上安装有固定套筒1110,固定套筒1110设置有两组且分别位于夹板1108的外壁上,固定套筒1110的内壁上滑动连接有延长杆1111,固定套筒1110的外壁上通过螺栓1112安装有支撑架1113,支撑架1113设置有多组且分别位于固定套筒1110和延长杆1111的外壁上。

其中,控制器1007通过导线分别连接有驱动电机1006和伺服电机1103且连接方式为电性连接的作用下,使得装置通电,行走台车组件10设置有多组且分别位于一级横梁4和二级横梁9的外壁上,便于进行移动,其中安装套筒206位于一级横梁4和支腿横梁1之间,便于进行固定支撑。

本方案龙门吊支腿顶升装置在工作时,通过安装壳体1101的侧壁上安装有固定支架1102,固定支架1102的外壁上安装有伺服电机1103,伺服电机1103的驱动轴安装有转动杆1104,转动杆1104的一端贯穿固定支架1102且延伸至固定支架1102的一侧安装有主动轮1105的作用下,先将安装壳体1101放置在二级横梁9的外壁上,只需要打开控制器1007的开关,使得控制器1007控制伺服电机1103进行运转,使得伺服电机1103的驱动轴通过转动杆1104控制主动轮1105进行转动,在主动轮1105的外壁上啮合连接有从动轮1106,从动轮1106的内壁上安装有螺纹杆1107,螺纹杆1107的一端依次贯穿固定支架1102和安装壳体1101且延伸至安装壳体1101的外壁上螺纹连接有夹板1108的作用下,主动轮1105带动从动轮1106进行转动,使得从动轮1106通过螺纹杆1107带动夹板1108进行转动,在夹板1108的外壁上安装有限位杆1109,限位杆1109的一端滑动连接在安装壳体1101的外壁上,螺纹杆1107和安装壳体1101的连接方式为转动连接,螺纹杆1107的螺纹方向相反,夹板1108设置有两组且分别位于螺纹杆1107的外壁上,夹板1108为Z字型结构的作用下,使得螺纹杆1107带动夹板1108向中间移动,同时限位杆1109起到限位作用,使得夹板1108在限位杆1109的外壁上滑动,使得夹板1108夹在二级横梁9的外壁上进行固定,相比于焊接安装方式更简单,且便于拆卸进行重复利用,从而解决在对二级平衡梁铰座进行更换时,由于支腿吊起来时,二级平衡梁失去支撑存在倾倒的风险,现有的固定方式需要使用外界支架进行焊接固定,不方便安装拆卸重复利用,实用性不是很好。

通过夹板1108的外壁上安装有固定套筒1110,固定套筒1110的内壁上滑动连接有延长杆1111,固定套筒1110的外壁上通过螺栓1112安装有支撑架1113的作用下,使得拉出延长杆1111,使得延长杆1111更好的延长到合适的位置,使得支撑架1113进行固定,使得支撑架1113对二级横梁9进行固定,防止装置在支腿顶升时倾斜,在顶块204的外壁上安装有千斤顶205,支撑横梁202的外壁上安装有安装套筒206,安装套筒206的内壁上螺纹连接有螺纹连杆207,螺纹连杆207的外壁上螺纹连接有限位套筒208的作用下,当进行使用时,只需要转动螺纹连杆207,就可以使得限位套筒208在螺纹连杆207的外壁上转动,使得限位套筒208顶在支腿横梁1的内壁上,使得限位套筒208对支腿横梁1和一级横梁4进行支撑,从而解决还有支腿和横梁之间没有支撑,当支腿吊起来时拆卸下来平衡梁铰座时,横梁失去支撑容易移动,存在一定的安全隐患的问题。

通过吊耳201安装在支腿横梁1的外壁上,吊耳201的外壁上安装有拉葫芦钩203的作用下,将龙门吊停在硬基础地面上,清除待修部位轨道两边的货物,给叉车施工提供足够的工作条件,将龙门吊小车开至最北侧,支撑横梁202安装在支腿横梁1的外壁上,支撑横梁202的一端连接有拉葫芦钩203,支撑横梁202的外壁上安装有顶块204,顶块204的外壁上安装有千斤顶205的作用下,用叉车将做好的支撑横梁202升至指定位置,用吊耳201上的拉葫芦钩203将支撑横梁202吊起并拉紧,将两只千斤顶205摆在支撑横梁202下方,用叉车将一个顶块204(厚壁管)挑在千斤顶205上,保持竖立状态,人工调整顶块204位置,保证顶块204在千斤顶205和横梁支撑横梁202的顶点位置,将千斤顶205打起,保证顶块204被顶紧,然后再以同样方法打另一个顶点。用两个千斤顶205将龙门吊此支腿横梁1微微顶起,只要有行轮离开轨道就停止打顶,然后再轻轻松懈千斤顶205使行轮落至轨道与轨道似离非离,锁紧千斤顶205,然后再打几下,用气割设备将待更换平衡梁铰座与一级平衡梁的焊缝割开,拆下待更换铰座的铰轴卡板和铰轴,移出铰座,用磨光机将一级平衡梁底板打磨露出金属底色。将割下来的铰座内的限位块焊接到新的平衡梁铰座上。将制作的二级平衡梁铰座移至安装位置,安装铰轴与卡板螺栓,用气保焊进行焊接,焊缝不低于10mm,从而解决支腿都由一、二级平衡梁和行走台车组成,他们之间用铰座铰接,由于龙门吊长时间的使用和雨水侵蚀等原因导致二级平衡梁铰座扭曲变形严重,需要及时更换,防止安全隐患。

通过对于传统的横梁结构进行了优化,对于横梁结构板材的厚度和材质进行了优化,通过计算确定本次优化设计拥有足够的抗弯强度,然后对于施工工艺也进行了优化和设计使得在施工的过程中,横梁不会因为抗弯强度不够而导致损坏进而造成安全事故,减少了员工的操作时间,减轻了员工的劳动强度,项目实施的过程中安全系数直线上升,保障了员工生命安全和公司财产安全,该技术可靠、成本低、适用性强,可在同类起重设备上进行推广。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。