狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置及方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明属于工业焦炉施工技术领域,具体地说,是一种狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置及方法。

背景技术

焦炉顶部永久除尘大棚钢桁架为大跨度超长、超重钢结构,长宽高尺寸达121×5.5×7.3m,横断面呈矩形,重量440吨,需要在焦炉机侧附近道路拼装成整体后,再吊装至焦炉顶部。拼装场地位置需要满足下一步安装时吊车性能要求,距离不能太远。

焦炉厂区场地通常很紧凑,某工程在推焦车滑触线外侧有6.4m宽度道路可用于拼装场地,位置满足安装时吊车性能要求。道路两侧为各类高空管线、带电滑触线。焦炉处于连续生产状态,推焦车往复频繁运行,推焦杆在道路上方,离地高度8.7m,外伸长度占据道路上方宽度4.9m,剩余1.5m。

拼装场地只能道路上进行,空间受限,高度在推焦杆8.7m以下,宽度在道路宽度6.4m以内,该空间仅仅能容纳下钢桁架。

目前钢桁架拼装技术,通常是在场地上沿着钢桁架长度方向安装若干拼装支架平台,采用大型吊车分段卸货至拼装平台上,调整尺寸精度后进行焊接拼装,吊车在拼装场地上可以开行,进行卸货和起重作业。

然而焦炉场地狭窄,本焦炉工程的拼装空间仅仅能容纳下钢桁架,在120m长的道路上无吊车站位场地和起重臂回转空间,不能在道路上直接进行卸车、拼装,施工中不得碰撞推焦杆和两侧管道、滑触线,拼装工作非常困难。

超长超重钢桁架拼装,通常是沿着钢桁架长度方向分成若干节段,在拼装场地上节段拼缝位置安装若干拼装支架平台,采用大型吊车分段卸货至拼装支架平台上,调整尺寸精度后进行焊接拼装。

中国专利CN114319144A于2022年12月日公开了一种大跨度曲线钢桁架梁施工体系及施工方法,其中采用在固定地点将钢桁架分段拼装成整体后,再用液压千斤顶等装置,将钢桁架整体滑移一定距离至预定位置。

然而,上述两种方法在本工程均不能实施,第一种方法需要在拼装位站位大型吊车,需要空间较大,本焦炉工程无法满足。第二种方法需要另外找寻一个拼装场地,再滑移至预定位置,本焦炉工程在焦炉区域以外也无另外拼装场地。

因此,现有技术中,对于如何完成只能在受限空间道路上进行拼装焦炉大棚超长钢桁架施工成了本领域亟待解决的技术问题。

发明内容

本发明的目的,在于提出一种安全可靠的狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置。

本发明的另一目的,在于提出一种安全可靠的狭窄空间焦炉大棚超长钢桁架分段牵引拼装方法。

为实现上述目的,本发明的技术解决方案是:

一种狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置,钢桁架设有若干段钢桁架节段,钢桁架节段长度10-15m,包括滑移轨道、若干坦克小车、承重横梁、卷扬机、若干动滑轮,其特征在于:

所述滑移轨道设有两根轨道梁,轨道梁为轧制H型钢,两根轨道梁平行放置在道路地面上,两根轨道梁中心间距为3.5m,轨道梁上方设有轨道,轨道为槽钢,槽钢翼缘朝上,每间隔1m与轨道梁固焊;对应两根轨道梁H型钢腹板之间设有连系梁,相邻连系梁间的间距为3m,由此形成滑移轨道平面钢架体系;

所述坦克小车设置在槽钢轨道内,坦克小车表面钢板高出轨道55mm;

所述承重横梁长度为5m,两根承重横梁分别设置在每一钢桁架节段两端的下部;承重横梁设置成垂直于轨道,且直接置于坦克小车面板上;

所述卷扬机为单筒抱闸式卷扬机,单筒抱闸式卷扬机的配置钢丝绳长度为150m,卷扬机为牵引动力,且配置远程遥控器,卷扬机固定在卷扬机底座上;

所述动滑轮为开口式动滑轮,动滑轮水平拉重物的拉力为10吨。

本发明的狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置还可以采用以下的技术措施来进一步实现。

前述的狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置,其中所述轨道梁H型钢的规格为400*400*13*21mm。

前述的狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置,其中所述轨道梁的长度为≥130m。

前述的狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置,其中所述槽钢的规格为400*100*10*18mm。

前述的狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置,其中所述坦克小车的外形尺寸长宽高尺寸为550*300*145mm。

前述的狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置,其中所述坦克小车的承重能力≥30吨。

前述的狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置,其中所述承重横梁H型钢的规格为300*300*10*15mm。

前述的狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置,其中所述卷扬机额定牵引拉力为≥5吨。

前述的狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置,其中还包括若干牵引钢丝绳,每根牵引钢丝绳长度为4m,直径为20mm。

一种狭窄空间焦炉大棚超长钢桁架分段牵引拼装方法,其特征在于包括以下步骤:

a、安装两根纵向轨道梁,使用水准仪测量标高找平,安装连系梁;

b、在轨道梁顶面安装轨道槽钢,翼缘朝上,轨道梁与轨道槽钢二者每间隔1m焊接牢固;

c、槽钢轨道内安装四台坦克小车,坦克小车位于轨道中心,四台坦克小车呈矩形布置,误差小于5mm;

d、在坦克小车钢板顶面前后两端各设置一根承重横梁,承重横梁与槽钢轨道垂直设置;

e、在轨道梁一端的底座上安装牵引卷扬机,钢丝绳端部绕过动滑轮固定;

f、钢结构制作厂制作若干段钢桁架节段,由汽车运输至焦炉端部卸车点;

g、卸车第一钢桁架节段,将第一钢桁架节段放置在两根轨道上方的承重横梁上,第一钢桁架节段采用牵引钢丝绳与动滑轮挂钩连接,开动卷扬机,牵引第一钢桁架节段至预定拼装位置,使用千斤顶顶升承重横梁,取出坦克小车,承重横梁下降放置在轨道垫块上;

h、在牵引第一钢桁架节段时,卸车第二钢桁架节段,第二段钢桁架下部同样设置有四个坦克小车、两根承重横梁,待第一钢桁架节段牵引到位后,牵引第二钢桁架节段;

i、牵引第二钢桁架节段时,牵引第一钢桁架节段的坦克小车已经完成牵引工作,转场放置在卸车点,用来承重第三钢桁架节段,如此不断循环,直至第八钢桁架节段牵引完毕,最后直接卸车第九钢桁架节段至拼装位置;

j、按照钢桁架设计要求进行长度、起拱高度调整,拼装焊接成为一榀完整的钢桁架。

本发明的狭窄空间焦炉大棚超长钢桁架分段牵引拼装方法还可以采用以下的技术措施来进一步实现。

前述的方法,其中所述钢桁架节段长度小于15m,重量小于50吨。

前述的方法,其中步骤g中,所述四台坦克小车对应的矩形位置误差小于5mm。

采用上述技术方案后,本发明的狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置及方法具有以下优点:

1、在道路端部固定地点分段卸车钢桁架,沿着道路另一端、分段水平牵引钢桁架节段至拼装位置,解决了场地狭窄、空间受限、无法站位吊车的条件下钢桁架拼装难题;

2、工程质量安全可靠,钢桁架节段水平牵引运输和拼装安全平稳,且不影响焦炉推焦车生产运行;

3、采用两套坦克车系统,一套用于牵引,一套用于卸车,钢桁架运输、卸车、牵引各步骤连续进行,施工速度快;

4、对于空间受限的超长超重构件的运输和拼装具有广泛的适用性。

附图说明

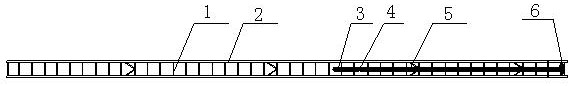

图1为本发明实施例的滑移轨道平面图;

图2为本发明实施例的滑移轨道剖面图;

图3为本发明实施例的牵引小车平台平面图

图4为本发明实施例的牵引装置平面布置图;

图5为本发明实施例的牵引装置剖面图;

图6为本发明实施例的钢桁架节段平面图;

图7为本发明实施例的钢桁架节段剖面图;

图8为本发明实施例的牵引第一钢桁架节段示意图;

图9为本发明实施例的牵引第二钢桁架节段示意图;

图10为本发明实施例的第九钢桁架节段就位示意图。

图中:1连系梁,2轨道梁,3牵引钢丝绳,4动滑轮,5卷扬机钢丝绳,6卷扬机,7轨道,8坦克小车,9承重横梁,10钢桁架节段,11滑触线,12推焦杆,13推焦车轨道,14推焦车,15焦炉区域,16牵引第一钢桁架节段,17第二钢桁架节段卸车。

具体实施方式

以下结合实施例及其附图对本发明作更进一步说明。

实施例1

本发明的狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置,钢桁架设有若干段钢桁架节段,钢桁架节段长度10-15m,包括滑移轨道、若干坦克小车8、承重横梁9、卷扬机6、8个动滑轮4。

现请参阅图1-2,图1为本发明实施例的滑移轨道平面图,图2为本发明实施例的滑移轨道剖面图。如图所示,所述滑移轨道设有两根纵向轨道梁,采用轧制H型钢400*400*13*21mm,共两根,每根长度130m。轨道梁是钢桁架牵引过程中轨道下部的承重梁,直接放置在道路地面上,两条轨道梁中心间距3.5m,表面经过水准仪测量标高水平一致。牵引完毕后,作为拼装平台,承担钢桁架拼装总重量。

轨道:轧制槽钢400*100*10*18mm,共两根,每根长度130m。槽钢轨道7平放在轨道梁2上,翼缘朝上,每间隔1m与轨道梁焊接。

连系梁1:轧制H型钢200*200*8*12mm,每隔3m设置一根,每根长度3.1m,两端与轨道梁腹板焊接,形成平面钢架体系。

图3为本发明实施例的牵引小车平台平面图。坦克小车:外形尺寸长宽高550*300*145mm,共8台,循环使用,每台承重能力30吨,每节段钢桁架使用4台小车。坦克小车放置在槽钢轨道内,小车表面钢板高出轨道55mm。图4为本发明实施例的牵引装置平面布置图。

承重横梁:轧制H型钢300*300*10*15mm,每根长度5m,每节段钢桁架下部两根。承重横梁垂直于轨道,直接放置在坦克小车钢板上。钢桁架节段长度10~15m,承重横梁在节段两端下部。

卷扬机:一台5吨单筒抱闸式卷扬机6,配置钢丝绳长度150m,作为牵引动力源,配置远程遥控器。

卷扬机底座:轧制双H型钢300*300*10*15mm,每根长度3.1m。两根H型钢间距300mm,横向杆件焊接成整体,两端与轨道梁H型钢焊接,卷扬机安装坐落在底座上。

开口式动滑轮:10吨。

牵引钢丝绳3:长度4m,直径Φ20mm。

实施例2

本发明的狭窄空间焦炉大棚超长钢桁架分段牵引拼装方法应用环境:在焦炉区域推焦轨道旁侧的推焦杆边缘的120m长的焦炉厂区道路上无吊车站位场地和起重臂回转空间,不能在焦炉区域15的道路上直接进行卸车、拼装,施工中不得碰撞推焦杆12和两侧管道、带电滑触线11。

本发明的狭窄空间焦炉大棚超长钢桁架分段牵引拼装方法,包括以下步骤:

1、安装两根纵向轨道梁,使用水准仪测量标高找平,安装连系梁。

2、在轨道梁顶面安装轨道槽钢,翼缘朝上,二者每间隔1m焊接牢固。

3、槽钢轨道内安防四台坦克小车,小车位于轨道中心,四台小车呈矩形布置,前后位置误差小于5mm。

4、在两台小车钢板顶面直接安置一根横向承重横梁,前后各一根横梁。

5、在轨道梁一端的底座上安装牵引卷扬机,钢丝绳端部绕过动滑轮固定。图6为本发明实施例的钢桁架节段平面图,图7为本发明实施例的钢桁架节段剖面图。

6、制作厂分九段制作钢桁架,每段长度小于15m,重量小于50吨,汽车运输至焦炉端部卸车点。

7、卸车第一节段钢桁架,直接放置在承重横梁上,采用牵引钢丝绳与动滑轮挂钩连接,开动卷扬机,牵引第一节钢桁架至预定拼装位置。使用千斤顶顶升横梁,取出坦克小车,承重横梁下降放置在轨道垫块上。

8、在牵引第一段钢桁架节段16时,第二段钢桁架节段卸车17,第二段钢桁架下部同样设置有四个坦克小车、两根承重横梁。待第一段钢桁架牵引到位后,牵引第二段。图8为本发明实施例的牵引第一钢桁架节段示意图,图9为本发明实施例的牵引第二钢桁架节段示意图,图10为本发明实施例的第九钢桁架节段就位示意图。

9、牵引第二段钢桁架同时,第一段的坦克小车放置在卸车点,用来放置第三段钢桁架。如此不断循环,直至第八段钢桁架牵引完毕,最后直接卸车第九段钢桁架至拼装位置。

10、按照钢桁架设计要求进行长度、起拱高度调整,拼装焊接成为一榀完整的钢桁架。

本发明具有实质性特点和显著的技术进步,本发明的狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置及方法,采用在道路端部固定地点分段卸车钢桁架,沿着道路另一端、分段水平牵引钢桁架节段至拼装位置,解决了场地狭窄、空间受限、无法站位吊车的条件下钢桁架拼装难题,钢桁架节段水平牵引运输和拼装安全平稳,且不影响焦炉推焦车生产运行。

采用两套坦克车系统,一套用于牵引,一套用于卸车,钢桁架运输、卸车、牵引各步骤连续进行,施工速度快,每天可牵引4~5段,9段钢桁架两天全部牵引完毕,吊车使用台班少,成本低,在某焦炉工程成功实施应用。该方法同样适用于空间受限的超长超重构件的运输和拼装。

经充分论证分析,将钢桁架在附近加工厂制作成9段,每段长度约15m,重量50吨。采用在道路上设置130m长牵引轨道装置,包括双轨道、坦克小车、承重横梁、牵引装置。用60吨汽车分段运输钢桁架到焦炉区域端部,大型吊车卸至承重横梁上,再分段牵引钢桁架到预定位置,待9段钢桁架全部牵引到位后,然后进行拼装焊接成整体。采用该方法,钢桁架拼装过程不需要大型吊车站位在道路上,对焦炉推焦车生产运行毫无影响,很好解决了钢桁架拼装与焦炉生产的矛盾和空间狭窄难题;同时牵引轨道装置还可作为拼装平台,节约了平台费用。

本发明的狭窄空间焦炉大棚超长钢桁架分段牵引拼装装置及方法在河北华丰焦炉环保项目改造中运用,焦炉连续生产,在外侧狭窄道路上进行了121m长度的钢桁架分段牵引、拼装,并成功完成吊装。

以上实施例仅供说明本发明之用,而非对本发明的限制,有关技术领域的技术人员,在不脱离本发明的精神和范围的情况下,还可以作出各种变换或变化。因此,所有等同的技术方案也应该属于本发明的范畴,应由各权利要求限定。