氧掺杂钴铁硫化物复合材料及其制备方法和应用

文献发布时间:2024-01-17 01:26:37

技术领域

本申请涉及电催化剂技术领域,特别是涉及氧掺杂钴铁硫化物复合材料及其制备方法和应用。

背景技术

随着传统化石能源日益枯竭,人们迫切需要开发高效、可持续的新型能源。氢能因具有清洁、可再生、能量密度高等优点,成为一种理想的能量载体。电解水制氢是最有效的产氢手段,通过其阴极的析氢反应(hydrogen evolution reaction,HER)可获得高纯度和可循环使用的氢能。但是,HER反应的发生需要较高的活化能垒,需加入适宜的催化剂来降低过电位。目前,催化活性最高的电催化剂是Pt基材料,但其价格昂贵,储量少,极大限制了在工业上的应用。因此,开发高效且成本低的非贵金属基HER电催化剂具有重要的意义。

专利文献202110448410.2公开了一种铁掺杂硫化钴与硫化钼纳米片组装的三角纳米阵列,其以碳布为基底,铁掺杂硫化钴生长于所述碳布上,形成三角纳米阵列,硫化钼纳米片生长于铁掺杂硫化钴形成的三角纳米阵列上。该铁掺杂硫化钴与硫化钼纳米片组装的三角纳米阵列具有优异的HER催化活性和持久的电化学稳定性。

本申请的发明人经分析后得出,这种铁掺杂硫化钴与硫化钼纳米片的复合材料所具有的优异的性能主要来源于硫化钼纳米片的引入。这一点从该专利文献的说明书记载也得到了证明。例如,该专利文献记载了其制备的铁掺杂硫化钴与硫化钼纳米片的复合材料达到10mA/cm

因此,对未引入第二种HER催化剂的铁掺杂硫化钴材料进行进一步探索,改进其HER催化活性,无论是对于将其单独作为HER催化剂使用,还是与其他催化材料复合来获得性能更加优异的催化材料而言,都具有十分重要的意义。

发明内容

本申请第一方面的目的是提供一种氧掺杂钴铁硫化物复合材料。

本申请第二方面的目的是提供氧掺杂钴铁硫化物复合材料的制备方法。

本申请第三方面的目的是提供氧掺杂钴铁硫化物复合材料在催化析氢反应的用途。

为实现上述目的,本申请第一方面提供了一种氧掺杂钴铁硫化物复合材料,包括:

导电基底,及

生长在所述导电基底上的氧掺杂钴铁硫化物。

在本申请的一些实施方式中,所述氧掺杂钴铁硫化物具有由纳米颗粒组成的三角形纳米片阵列形貌。

在申请的一些实施方式中,所述纳米颗粒之间存在间隙。

在申请的一些实施方式中,所述导电基底选自碳布或碳纸。

在申请的一些实施方式中,复合材料的钴铁硫化物具有如下的化学组成:

(Co

在本申请中,所说的纳米片或纳米颗粒是指该片或颗粒的至少一个维度,例如片的厚度,颗粒的粒径在纳米尺寸范围内,即在1-1000纳米之间。

本申请第二方面提供了前述的氧掺杂钴铁硫化物复合材料的制备方法,包括:

步骤(1):将二价钴盐水溶液与2-甲基咪唑水溶液混合,得到反应液,将导电基底浸入其中,静置2-6小时,获得导电基底上生长的Co-MOF(基于钴的金属有机框架),其中,二价钴盐与2-甲基咪唑在所述反应液中的摩尔浓度比为1:(4-12);

步骤(2):将所述导电基底连同其上生长的Co-MOF浸入K

步骤(3):将所述导电基底连同其上生长的CoFe普鲁士蓝类似物在含氧气氛中煅烧,得到氧化物前体;

步骤(4):将所得氧化物前体在惰性气氛中与硫粉反应进行硫化,获得氧掺杂钴铁硫化物复合材料。

在申请的一些实施方式中,在步骤(1)之前还包括将所述碳布或碳纸依次用浓硝酸、去离子水和乙醇分别超声清洗20-40分钟。

在申请的一些实施方式中,步骤(3)中的煅烧在250-400℃下进行1-3小时。

在本申请的一些实施方式中含氧气氛可以为空气。

在申请的一些实施方式中,步骤(4)的硫化包括:在惰性气氛中在400-600℃下与硫粉反应进行1-3小时。

在申请的一些实施方式中,在步骤(4)中,与过量的硫粉反应进行硫化。

在申请的一些实施方式中,所述惰性气氛选自氮气、氦气、氖气、氩气中的至少一种。

在申请的一些实施方式中,所述二价钴盐选自硝酸钴、氯化钴、硫酸钴中的至少一种。

在申请的一些实施方式中,氧掺杂钴铁硫化物复合材料的制备方法,包括:

步骤(1):将二价钴盐水溶液与2-甲基咪唑水溶液混合,得到反应液,将碳布浸入其中,静置4小时,获得导电基底上生长的Co-MOF(基于钴的金属有机框架),其中,二价钴盐与2-甲基咪唑在所述反应液中的摩尔浓度比为1:8;

步骤(2):将所述导电基底连同其上生长的Co-MOF浸入K

步骤(3):将所述导电基底连同其上生长的CoFe普鲁士蓝类似物在空气中以5℃/分钟的升温速度加热至300℃并保温2小时进行煅烧,得到氧化物前体;

步骤(4):将所得氧化物前体在惰性气氛中与过量硫粉在500℃下保温2小时进行硫化,获得氧掺杂钴铁硫化物复合材料。

在本申请的一些实施方式中,硫粉的摩尔量大于步骤(1)中所使用的钴盐的摩尔量的二倍。

本申请第三方面提供了前述的氧掺杂钴铁硫化物复合材料在电催化析氢,尤其是电解水析氢中的应用。

有益效果

本申请提供了一种在导电基底上生长氧掺杂钴铁硫化物的复合材料,其中,导电基底例如碳布或碳纸在增加材料导电性的同时,又可以直接用作电极,方便催化剂的电催化析氢反应;Fe元素的引入导致Co的电子向Fe转移,调控了CoS

附图说明

图1中(A)示出了实施例1中步骤(3)制备的中间体CC@CoFeO-0.025及最终产物CC@O-CoFeS-0.025以及对比例3制备的CC@(CoFe)S

图2示出了对比例1制备的CC@O-CoS

图3示出了实施例1-3制备的最终产物CC@O-CoFeS-0.025、CC@O-CoFeS-0.015、CC@O-CoFeS-0.033的XRD图的对比;

图4示出了实施例1步骤(3)制备的中间体CC@CoFeO-0.025(a)、及最终产物CC@O-CoFeS-0.025(b)、实施例2制备的CC@O-CoFeS-0.015(c)、实施例3制备的CC@O-CoFeS-0.033(d)、对比例3制备的CC@(CoFe)S

图5示出了CC@O-CoFeS-0.025的元素分布图,其中,(a)为CC@O-CoFeS-0.025的SEM照片,(b)-(e)对应图(a)的元素分布图,(f)CC@O-CoFeS-0.025所含元素的原子百分比;

图6示出了实施例1制备的CC@O-CoFeS-0.025的XPS谱图;

图7示出了对比例3制备的CC@(CoFe)S

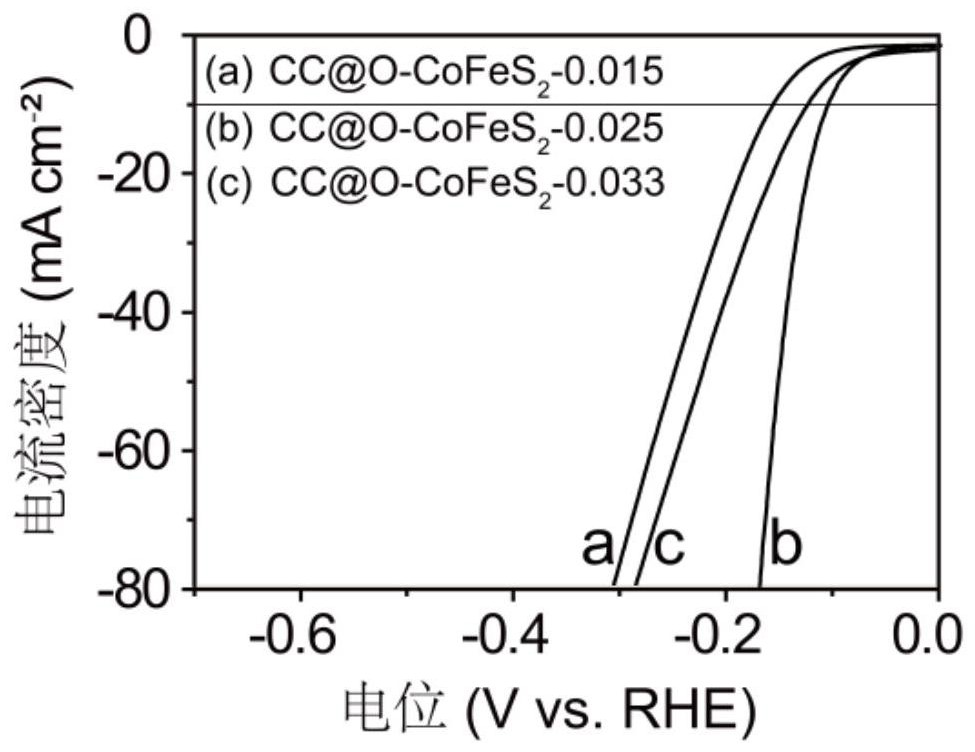

图8示出了实施例1-3制备的CC@O-CoFeS-(0.025、0.015、0.033)的HER反应的极化曲线;

图9示出了各样品在0.5M H

图10示出了CC@O-CoFeS-0.025在稳定性测试后的表征结果。

具体实施方式

为使本申请的目的、技术方案、及优点更加清楚明白,以下参照附图并举实施例,对本申请进一步详细说明。显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。本领域普通技术人员基于本申请中的实施例所获得的所有其他实施例,都属于本申请保护的范围。

氧掺杂钴铁硫化物复合材料的制备

实施例1

在制备复合材料之前,首先采用以下方法对碳布进行预处理,以去除表面杂质。

剪取2×3cm

步骤(1):在碳布上生长Co-MOF

0.582g(2mmol)Co(NO

步骤(2):在碳布上形成CoFe普鲁士蓝类似物

将CC@Co-MOF浸入0.025mol L

步骤(3):将步骤(2)制备产物CC@CoFe PBA-0.025置于空气中以5℃/分钟的升温速度加热至300℃并保温2小时,得到氧化物前体,记作CC@CoFeO-0.025。

步骤(4):将步骤(3)制备的CC@CoFe-0.025置于氮气氛围的下风处,上风处放置0.4g硫粉,500℃保温2小时进行硫化,自然冷却后得到氧掺杂的钴铁硫化物复合材料,记作CC@O-CoFeS-0.025。

实施例2

实施例2与实施例1的区别仅在于步骤(2)中的K

其他步骤及条件与实施例1相同,最终所获得的复合材料记为CC@O-CoFeS-0.015。

实施例3

实施例3与实施例1的区别仅在于步骤(2)中的K

其他步骤及条件与实施例1相同,最终所获得的复合材料记为CC@O-CoFeS-0.033。

实施例4

实施例4与实施例1的区别仅在于步骤(1)中采用40mL 0.05mol/L的氯化钴水溶液替换实施例1的40mL 0.05mol/L硝酸钴水溶液。

对比例1氧掺杂硫化钴复合材料(记作CC@O-CoS

CC@O-CoS

对比例2硫化钴复合材料(记作CC@CoS

首先,按照实施例1的步骤(1)制备CC@Co-MOF。然后直接按照实施例1的步骤(4)进行硫化,得到CC@CoS

对比例3钴铁硫化物复合材料(CC@(CoFe)S

首先,按照实施例1的步骤(1)、(2)制备得到CC@CoFe PBA-0.025。后直接按照实施例1的步骤(4)进行硫化,得到CC@(CoFe)S

<性能分析及测试>

对实施例1-3以及对比例1-3所获得的产物以及实施例1中步骤(3)制备的中间体CC@CoFeO-0.025,经去除碳布后,对剩余的物质进行XRD分析,所得XRD图分别如图1-图3所示。在图1中示出了实施例1中步骤(3)制备的中间体CC@CoFeO-0.025及最终产物CC@O-CoFeS-0.025以及对比例3制备的CC@(CoFe)S

如图1中(A)的曲线a所示,氧化物CoFeO-0.025(Fe用量为0.025mol L

对实施例1步骤(3)制备的中间体CC@CoFeO-0.025、及最终产物CC@O-CoFeS-0.025、实施例2制备的CC@O-CoFeS-0.015、实施例3制备的CC@O-CoFeS-0.033、对比例3制备的CC@(CoFe)S

图4中(a)、(b)、(c)、(d)、(e)、(f)分别为CC@CoFeO-0.025、CC@O-CoFeS-0.025、CC@O-CoFeS-0.015、CC@O-CoFeS-0.033、CC@(CoFe)S

由图4中(a)可见,碳布的碳纤维上垂直生长着氧化物CC@CoFeO-0.025三角形纳米片阵列,并且该纳米片阵列表面粗糙。有趣的是,硫化后得到的CC@O-CoFeS-0.025依旧保持三角纳米片阵列形貌,但是纳米片变薄(图4中(b))。从图4中(b)的放大图像中可观察到,CC@O-CoFeS-0.025纳米片是由相互连接的纳米颗粒组成,颗粒之间分布着大量的间隙。相比之下,当Fe用量为0.015mol L

对实施例1制备的CC@O-CoFeS-0.025进行XPS分析,结果如图6所示,其中,(a)为Co2p谱图,(b)为Fe 2p谱图,(c)为S 2p谱图,(d)为O1s谱图。

对对比例1制备的CC@O-CoS

通过XPS分析CC@O-CoFeS-0.025的元素价态。对Co 2p谱(图6中(a)),结合能为797.9和782.4eV处的两个峰分别归属于Co

为进一步研究Fe和O的影响,将对照样CC@(CoFe)S

与CC@CoS

综上可得,Fe和O掺杂有助于调节CoS

对实施例1-3制备的CC@O-CoFeS-0.025、CC@O-CoFeS-0.015、CC@O-CoFeS-0.033及对比例制备的对照样的电催化析氢性能进行测试。采用标准三电极体系,碳布上合成的材料可直接用作电极,将所得1×2cm样品夹于电极夹上作工作电极,对电极为石墨电极,参比电极为饱和Ag/AgCl电极。电解液为0.5M H

图8示出了实施例1-3制备的CC@O-CoFeS-0.025、CC@O-CoFeS-0.015、CC@O-CoFeS-0.033的HER的极化曲线。

图9示出了各样品在0.5M H

从图8中可以看出,当电流密度为10mA/cm

此外,CC@O-CoFeS-0.025的Tafel斜率很小(为62mV/dec),远低于CC@(CoFe)S

采用电化学阻抗谱(EIS)研究界面电子转移动力学,在0.01Hz~100kHz频率范围测试CC@O-CoFeS-0.025和对照样的电化学阻抗能奎斯特图谱。电催化剂与电解质之间的电化学动力学可用电荷转移电阻(R

此外,稳定性也是衡量催化剂性能的重要标准之一。对CC@O-CoFeS-0.025在140mV电位下进行I-t曲线测试,结果如图9中(F)所示。由图可见,催化反应24小时后,催化剂的电流密度没有明显衰减,表明其在酸性溶液中具有良好的电化学稳定性。

对稳定性测试后的电极材料进行了表征,结果如图10所示,其中(a)为稳定性测试(24小时)前后的CC@O-CoFeS-0.025的XRD图谱,(b)-(c)为稳定性测试前后的CC@O-CoFeS-0.025的SEM照片,(d)-(g)为稳定性测试前后的CC@O-CoFeS-0.025的XPS谱:(d)Co 2p,(e)O1s,(f)Fe 2p和(g)S 2p。

XRD图谱证实原O-CoFeS-0.025相对应的衍射峰都基本存在(衍射峰在26°和44°对应CC,见图10中(a)),意味着结构没有变化。稳定性测试后样品的形貌(图10中(c))与测试前(图10中(b))很相似。XPS光谱(图10中(d)-(g))证明稳定性测试前后样品的元素组成和化学状态保持不变。这些结果证明该催化剂在酸性电解质中表现出优异的HER稳定性。

以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。