基于面条图式ECRS法优化烟草叶片线换牌时间的方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及一种基于面条图式ECRS法优化烟草叶片线换牌时间的方法,属于卷烟生产叶片加工领域。

背景技术

烟草行业积极导入精益理念,构建起精益生产、精益研发、精益物流等框架,行业精益管理迈入既符合实际,又能遵循精益管理基本原则的轨道,为促进行业走内涵式发展道路发挥了重要作用。工厂积极响应企业的号召,提出了“优质高效、精益管理”,大力发挥主观能动性,精益求精,通过精益管理的方法不断优化生产,持续改善产品质量,提高生产效率。

制丝车间烟草叶片加工线流水线长,工序较为复杂,在批次间换牌耗时过长,造成了等待的浪费,同时也带来了水电气汽以及人工的浪费,不满足精益求精的生产需求,需要一种新的方法对制丝车间烟草叶片加工线换牌时间进行优化,从而降低换牌时间,提高生产效率,减少不必要的浪费。

ECRS分析法是工业工程学中程序分析的四大原则,用于对生产工序进行优化,以减少不必要的工序,达到更高的生产效率。ECRS,即取消(Eliminate)、合并(Combine)、调整顺序(Rearrange)、简化(Simplify)。运用ECRS四原则,即取消、合并、重组和简化的原则,可以帮助人们找到更好的效能和更佳的工序方法。

发明内容

本发明要解决的技术问题在于:

通过一种基于面条图式ECRS法优化烟草叶片加工线换牌时间的方法,对制丝车间烟草叶片加工线批次间换牌过程进行流程优化,从而减少制丝车间烟草叶片加工线批次间换牌时间,减少等待的浪费,同时也可以降低水电气汽的浪费。

本发明的技术方案为:

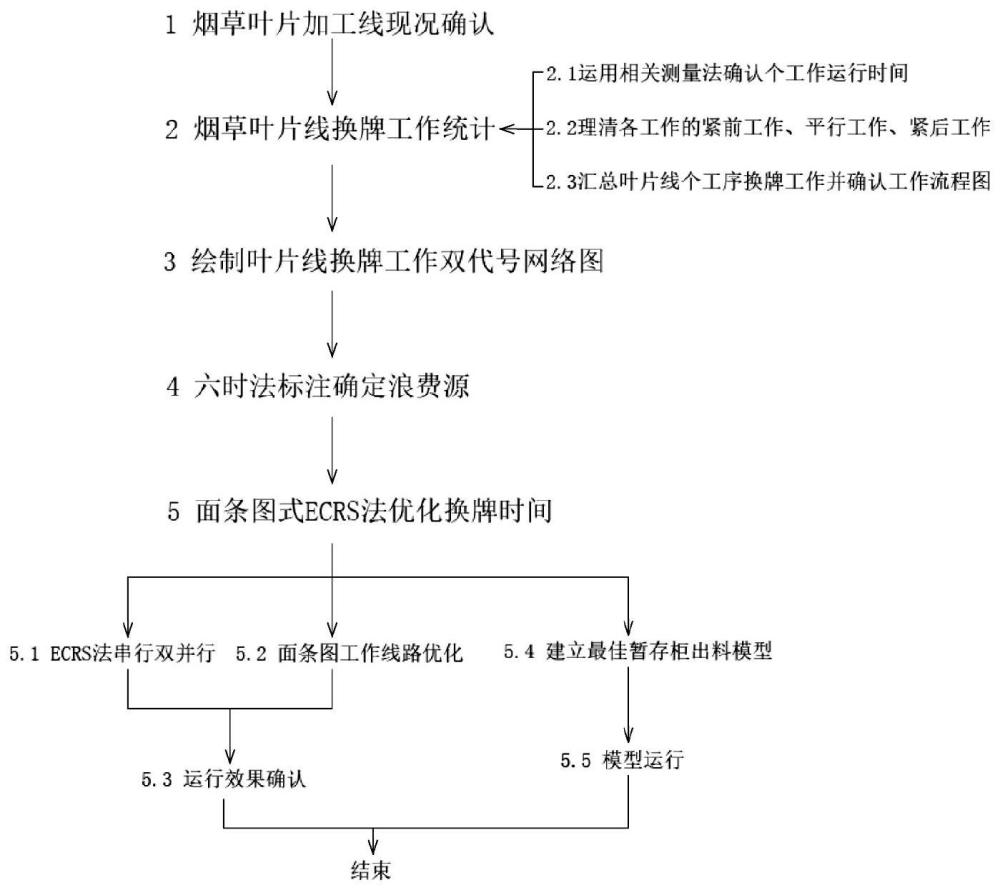

一种基于面条图式ECRS法优化烟草叶片线换牌时间的方法,包括:结合制丝车间烟草叶片加工线批次间换牌工作,绘制丝车间烟草叶片加工线换牌工作双代号网络图,其中包含:运用相关测量方法确认各工作运行时间;理清各工作的紧前工作、平行工作、紧后工作;汇总叶片线各工序换牌工作并确认工作流程图;通过六时法标注查找关键路径以及浪费源;基于面条图式ECRS法进行制丝车间烟草叶片加工线生产流程改进,包含ECRS法串行工作改并行工作,基于面条图的工作线路优化、建立最佳暂存柜出料模型。

具体的,本方法包括以下步骤:

步骤1,烟草叶片加工线现况确认

烟草叶片加工分为松散回潮工序和叶片加料工序两大工序。

步骤2,烟草叶片线换牌工作统计

步骤2.1,运用相关测量方法确认各工作运行时间

松散回潮工序批次间换牌时共有4项工作,分别为松散回潮停料、松散回潮清线、松散回潮预填充、松散回潮开始进料生产,确认各工作运行时间。

叶片加料工序批次间换牌时共有7项工作,分别为加料暂存柜出料完成、加料筒加料完成、加料清线、管路回料、料液泵送、料液预填充、叶片进贮柜完成,确认各工作运行时间。

步骤2.2,理清各工作的紧前工作、平行工作、紧后工作,如下表所示。

叶片线批次换牌工作关联表

步骤2.3,确定在批次间换牌时的工作并绘制叶片线批次换牌流程图

叶片线松散回潮及叶片加料工序在批次间换牌时,共有11项工作,分别为:松散回潮停料、松散回潮清线、加料暂存柜出料完成、加料筒加料完成、加料清线、管路回料、料液泵送、料液预填充、叶片进贮柜完成、松散回潮预填充、松散回潮开始进料生产。

按照生产工艺流程,加料筒加料完成后,才能进行管路回料,即F工作需要在D工作完成后方可进行,因此需要在D工作之后,F工作之前,增加一个虚工作J。

步骤3,绘制叶片线换牌工作双代号网络图

步骤4,六时法标注确定浪费源

对于叶片线,按照各工作之间的逻辑关系,各工作的最早开始时间、最早完成时间、最迟开始时间、最迟完成时间、总时差、自由时差,如下表所示。其中,各工作代号与上文相同,分别为:工作A代表松散回潮停料、工作B代表松散回潮清线、工作C代表加料暂存柜出料完成、工作D代表加料筒加料完成、工作E代表加料清线、工作F代表管路回料、工作G代表料液泵送、工作H代表料液预填充、工作K代表叶片进贮柜完成、工作M代表松散回潮预填充、工作N代表松散回潮开始进料生产。

叶片线各项工作时间参数计算表

采用六时法标注的叶片线双代号网络图。

根据六时法标注的叶片线双代号网络图,确定叶片线换牌时的关键路径为:①→②→③→④→⑤→⑥→⑦→⑧→⑨→⑩;关键工作为:工作A松散回潮停料、工作C加料暂存柜出料完成、工作D加料筒加料完成、工作F管路回料、工作G料液泵送、工作H料液预填充、工作N松散回潮开始进料生产。

步骤5,面条图式ECRS法优化换牌时间

步骤5.1,ECRS法串行改并行

运用ECRS分析,调整生产顺序,将管路回料、液料泵送和预填充的工作间关系由并行改为串行,可有效缩短关键路径的运行时间,从而降低批次间换牌时间,提高换牌效率。

通过ECRS分析优化法的改进,叶片线换牌时的关键路径改进为:①→②→③→⑤→⑥→⑦→⑧→⑨→⑩;关键工作为:工作A松散回潮停料、工作C加料暂存柜出料完成、工作D加料筒加料完成、工作G料液泵送、工作H料液预填充、工作N松散回潮开始进料生产。

工作F管路回料由原先的关键工作,转变为非关键工作,有效缩短了批次间换牌时间。步骤5.2,面条图工作线路优化

通过ECRS分析优化,将料液回料、料液泵送及预填充由原先的串行改为并行,对应操作路线也许进行优化。

步骤5.3,运行效果确认

通过上述优化,使得生产件换牌,料液回收、料液泵送与料液预填充由原先的串行关系,改进为并行关系,缩短了批次间的换牌时间。

步骤5.4,建立最佳暂存柜出料模型

最佳暂存柜出料模型:

步骤5.5,模型运行。

本发明的有益效果:

本发明通过对制丝车间烟草叶片加工线批次间换牌过程进行流程优化,从而减少制丝车间烟草叶片加工线批次间换牌时间,减少等待的浪费,同时也可以降低水电气汽的浪费。

附图及说明

图1:本发明的方法的流程图。

图2:叶片线批次换牌流程图。

图3:叶片线批次间换牌工作双代号网络图。

图4:采用六时法对双代号网络图。

图5:叶片线各工作的时标流程分析图。

图6:叶片线改进前的双代号网络图。

图7:叶片线改进后的双代号网络图。

图8:改进前加料操作工操作路线面条图。

图9:改进后加料操作工操作路线面条图。

图10:改进后正态性检验图。

图11:改进后换牌时间直方图。

图12:叶片线关键路径分析图。

图13:优化前后的叶片线工作线组合图对比如图。

具体实施方式

实施例1

一种基于面条图式ECRS法优化烟草叶片线换牌时间的方法,包括以下步骤:

步骤1,烟草叶片加工线现况确认

烟草叶片加工分为松散回潮工序和叶片加料工序两大工序,在制丝生产过程中,来自高架库的烟包首先按照工艺配方要求逐包进入叶片线,经过切片机切片后,以5500kg/h的工艺流量进入松散回潮筒,对干燥的烟叶进行增温增湿。经过松散回潮工序处理的烟叶,通过含有叶片风选和异物剔除的物料通道,进入加料前缓存柜,为后续叶片加料工序的执行做好准备。当加料前缓存柜内存有足够的烟叶时,叶片加料工序开始进行,此时叶片经过加料通,按照工艺要求比例精确均匀地加入料液。加料后的烟叶则通过输送通道进入储叶柜中。

步骤2,烟草叶片线换牌工作统计

步骤2.1,运用相关测量方法确认各工作运行时间

针对叶片线松散回潮工序,为测量批次间换牌时各工作所需的时间,在空车联动的状态下,运用50KG叶片进行模拟测量。松散回潮工序批次间换牌时共有4项工作,分别为松散回潮停料、松散回潮清线、松散回潮预填充、松散回潮开始进料生产,汇总如下表所示。

叶片线(松散回潮工序)换牌工作统计表

针对叶片加料工序,为测量批次间换牌时各工作所需的时间,在空车联动的状态下,运用50KG叶片进行模拟测量。叶片加料工序批次间换牌时共有7项工作,分别为加料暂存柜出料完成、加料筒加料完成、加料清线、管路回料、料液泵送、料液预填充、叶片进贮柜完成,汇总如下表所示。

叶片线(叶片加料工序)换牌工作统计表

步骤2.2,理清各工作的紧前工作、平行工作、紧后工作

叶片线批次换牌工作关联表

步骤2.3,

根据以上分析可知:叶片线松散回潮及叶片加料工序,在批次间换牌时,共有11项工作,分别为:松散回潮停料、松散回潮清线、加料暂存柜出料完成、加料筒加料完成、加料清线、管路回料、料液泵送、料液预填充、叶片进贮柜完成、松散回潮预填充、松散回潮开始进料生产。

按照生产工艺流程,加料筒加料完成后,才能进行管路回料,即F工作需要在D工作完成后方可进行,因此需要在D工作之后,F工作之前,增加一个虚工作J。按照上表绘制流程图如图2所示。

步骤3,绘制叶片线换牌工作双代号网络图

依照上图逻辑结构,绘制叶片线批次间换牌工作双代号网络图,如图3所示。

步骤4,六时法标注确定浪费源

对于叶片线,已分析了其批次间换牌时的工作流程图。按照各工作之间的逻辑关系,各工作的最早开始时间、最早完成时间、最迟开始时间、最迟完成时间、总时差、自由时差,如下表所示。其中,各工作代号与上文相同,分别为:工作A代表松散回潮停料、工作B代表松散回潮清线、工作C代表加料暂存柜出料完成、工作D代表加料筒加料完成、工作E代表加料清线、工作F代表管路回料、工作G代表料液泵送、工作H代表料液预填充、工作K代表叶片进贮柜完成、工作M代表松散回潮预填充、工作N代表松散回潮开始进料生产。

叶片线各项工作时间参数计算表

采用六时法标注的叶片线双代号网络图中,图中各工作时间参数如下所示:

左上ES为各工作的最早开始时间,为该工作最早可以开始的时间;

左下EF为各工作的最早完成时间,为该工作在最早开始时间时进行的前提下,相应的结束时间;

中上LS为各工作不使换牌总时间增长的最晚开始时间;

中下LF为各工作不使换牌总时间增长的最晚结束时间;

右上TF为总时差,指该工作在不增长批次间换牌时间的前提下,工作可以推迟进行的最大限度,(总时差)=(最晚开始时间-最早开始时间)=(最晚结束时间-最早结束时间);

右下FF为自由时差,指该工作不影响紧后工作正常进行的前提下,本工作可以推迟进行的最大限度,(自由时差)=(紧后工作的最早开始时间-本工作最早结束时间)。

依照上表内容,采用六时法对双代号网络图进行了计算与标注,如图4所示。

根据六时法标注的叶片线双代号网络图,可以发现,工作A松散回潮停料、工作C加料暂存柜出料完成、工作D加料筒加料完成、工作F管路回料、工作G料液泵送、工作H料液预填充、工作N松散回潮开始进料生产,这7项工作的自由时差和总时差均为0,指这些工作可以推迟进行的最大限度为零意味着这些工作一旦延误,将会直接影响叶片线批次间换牌时间,造成换牌时间的增加。

因此可以确定,叶片线换牌时的关键路径为:①→②→③→⑤→⑥→⑦→⑧→⑨→⑩;关键工作为:工作A松散回潮停料、工作C加料暂存柜出料完成、工作D加料筒加料完成、工作F管路回料、工作G料液泵送、工作H料液预填充、工作N松散回潮开始进料生产。

以上关键路径和关键工作,使叶片线批次间换牌时间达到了26.5分钟,因此是团队所需确定的叶片线瓶颈路径。接下来的工作将围绕瓶颈路径进行改进,从而缩短叶片线的批次间换牌时间。

依照以上内容,项目组绘制了叶片线各工作的时标流程分析图,如图5所示。

图5中可以直观地显示,由于料液准备时,关键工作F、G、H之间的连续关系,造成了生产线需要等待较长的时间,产生了等待中的浪费,不符合精益生产的要求。

各工作属性统计如下表所示。

叶片线各工作属性表

步骤5,面条图式ECRS法优化换牌时间

步骤5.1,ECRS法串行改并行

在理想状态下,上一批叶片储柜进料结束的同时,下一批次开始进入生产通道,但是目前需叶片加料预填充等待较长时间,待其完成后才可开始下一批生产;叶片进储柜完成后,也需要等待9.5分钟后才开始下一批生产,产生了较为严重的时间浪费,进而造成了人员浪费、等待浪费、能源浪费。此外,还可以改进叶片加料各工序之间的操作顺序,使松散回潮停料后,暂存柜内刚好完成出料。因此,可以通过压缩叶片加料的时间,进一步降低批次间的换牌时间。

具体来说,通过改进工作糖料回料、糖料泵送、糖料预填充之间的先后关系,由目前的先回料、再泵送、最后预填充的串联关系,优化为并行关系,在上一批次即将结束的时候,即可进行下一批香料的泵送和预填充,进而缩短换牌时间。

叶片线改进前、后双代号网络图如图6和图7所示。

运用ECRS分析,调整生产顺序,将管路回料、液料泵送和预填充的工作间关系由并行改为串行,可有效缩短关键路径的运行时间,从而降低批次间换牌时间,提高换牌效率。

通过ECRS分析优化法的改进,叶片线换牌时的关键路径改进为:①→②→→③→⑤→⑥→⑦→⑧→⑨→⑩;关键工作为:工作A松散回潮停料、工作C加料暂存柜出料完成、工作D加料筒加料完成、工作G料液泵送、工作H料液预填充、工作N松散回潮开始进料生产。

工作F管路回料由原先的关键工作,转变为非关键工作,有效缩短了批次间换牌时间。步骤5.2,面条图工作线路优化

改进前叶片加料管路工作流程表

上表为一次换牌时,叶片加料操作人员进行料液回收、料液泵送、预填充,以及生产清线的操作路线,路线冗余且复杂,经统计,每次换牌时,操作人员的行走路线复杂,需要进行优化。路线绘制如图8示。

通过ECRS分析优化,料液回料、料液泵送及预填充,由原先的串行改为并行,对应操作路线也许进行优化,否则无法达到匹配而影响换牌效率。改进后的工作内容如下表所示。

改进后叶片加料管路工作流程表

上表为一次换牌时,叶片加料操作人员进行料液回收、料液泵送、预填充,以及生产清线的操作路线,经过流程优化,改进后路线简洁明了。

改进后加料操作工操作路线面条图如图9所示。

步骤5.3,运行效果确认

通过上述优化,使得生产件换牌,料液回收、料液泵送与料液预填充由原先的串行关系,改进为并行关系,缩短了批次间的换牌时间。

所有改进措施全部实施之后,共累计测试40批次,根据记录的数据,用单T检验来验证改进效果是否达到项目目标。

改进后正态性检验图如图10所示。

根据正态检验结果,P值大于0.05,无法拒绝原假设,数据符合正态分布。

单样本T:换牌时间

立假设:H0:μ=20.5备择假设μ<20.5

μ:改进后叶片加料的换批次时间

μ=20.5与<20.5的检验

改进后换牌时间直方图如图11所示。

根据以上单T检验可知,P值小于0.05,所以拒绝原假设。证明改进后叶片加料的换批次时间达到了预期的效果。

步骤5.4,建立最佳暂存柜出料模型

叶片线加料系统切换改进(ECRS法串行改并行、面条图工作线路优化)后的叶片线双代号网络图如图12所示。红色箭头所指路线为关键线路,其决定了叶片线换牌时间和效率。

其中,工作A停料、工作D加料完成、工作N生产开始为设备运行固定时间,已经为生产所用的最短时间,不能继续缩短。工作G料液泵送、工作H料液预填充已经进行改进,效率大幅调高。

目前可继续改进的为工作C暂存柜出料。由于前后生产不匹配,目前暂存柜出料时间占据了叶片线批次间换牌时间的半壁江山。在理论上,工作C可以持续降低甚至接近于零的。因此,选择加料暂存柜出料工作进行改进。

选取用时较长的且有压缩空间的关键路径,并进行合理压缩。工作C加料暂存柜出料完成理论应在工作A松散回潮前秤停料完成后实时结束。由于生产的不确定性,这种理想状态较难达成,但是可以按照流量及物料量的匹配性,通过控制加料段开车时间,对工作C的时间进行压缩。C工作的平行路径工作时间为9.5分钟,C工作后续工作时间为8.5分钟,因此,若将C工作控制在1分钟,将最大程度降低批次间换牌时间。

最佳暂存柜出料模型:

步骤5.5,模型运行

优化前后的叶片线工作线组合图对比如图13所示。

如图13所示,图中可见,在经过改进之后,叶片线批次间换牌时间大幅下降。

- 基于组合优化法的换电式商用车的换电站预选方法

- 基于组合优化法的换电式商用车的换电站预选方法