一种正极片料层剥离强度检测方法及装置

文献发布时间:2024-01-17 01:27:33

技术领域

本申请涉及锂离子电池技术领域,具体涉及一种正极片料层剥离强度检测方法及装置。

背景技术

在动力锂离子电池技术开发过程中,不断提升比能量是其重要的发展指标。而高负载量和高压实密度设计是提升单体能量密度的重要技术措施之一(三元体系:面密度≥22mg/cm2,压实密度≥3.4g/cm3,磷酸铁锂体系:面密度≥28mg/cm2,≥2.8g/cm3)。然而高负载量和高压实密度设计,对于极片料层内部粘结状态,尤其是卷绕极片弯折处料层粘结性质的评估造成很大难度。主要问题是高负载量意味着厚电极设计,弯折时将产生高于剥离力的涂层内聚力,且经高强度碾压后,铝箔集流体脆性急剧增大,因此常规的180°双向拉伸的测试方法使得集流体极易发生脆断导致测试中断,无法精确表征极片料层内部的剥离强度,限制了极片加工性能和料层稳定性的进一步优化,特别是无法评估卷绕型电芯结构在其弯折处的料层剥离强度,影响电池技术改善。

如专利CN109870353A提供的一种测试锂离子电池正极片剥离强度的测试方法。发明人用双面胶的一面粘在钢板上,另一面下部放上垫膜,上部与极片涂层粘结;然后将极片下端固定在拉力测试仪第一端,将钢板固定在拉力测试仪第二端,用拉力测试仪直接剥离涂层,进行测试。该方法较为简单易行,但是对于一些压实密度偏高的极片而言,极片样品在180°对折时容易断片,从而得不到有效的剥离强度数据,因此基于上述方法无法在精准测试正极片料层剥离强度的同时,对卷绕极片弯折处进行有效测试和评估。

发明内容

鉴于以上所述技术的缺点,本发明提供一种正极片料层剥离强度检测方法及装置,以解决上述无法在精准测试正极片料层剥离强度的同时,对卷绕极片弯折处进行有效测试和评估的技术问题。

本发明提供的一种正极片料层剥离强度检测方法,所述方法包括:获取待检测正极片,第一底板,以及第二底板;黏合所述待检测正极片,所述第一底板,以及所述第二底板,形成包含有正极片的待检测结构;将所述待检测结构固定在拉力测试仪的两端;启动所述拉力测试仪对所述待检测结构进行剥离轻度测试,得到所述待监测正极片的料层剥离力,以实现对所述待检测正极片的料层剥离强度的检测。

于本申请的一个实施例中,获取待检测正极片之前,所述方法还包括:将正极浆料涂布在铝箔集流体上,形成单面正极片;基于第一预设尺寸裁剪所述单面正极片,以得到待处理正极片;将碳纤维布黏合至所述待处理正极片的一面,形成复合极片;将所述复合极片压实至预设密度阈值,得到待检测极片。

于本申请的一个实施例中,黏合所述待检测正极片,所述第一底板,以及所述第二底板,形成包含有正极片的待检测结构,包括:基于第二预设尺寸裁剪所述待检测正极片;将裁剪后的待检测正极片的一面与所述第一底板相连接,得到第一连接体,并将所述第一连接体对折,形成一个弯折处;将所述第二底板的一端黏合至所述弯折处,形成所述待检测结构。

于本申请的一个实施例中,将裁剪后的待检测正极片的一面与所述第一底板相连接,得到第一连接体,包括:确定所述待检测正极片的极片中心,并沿着所述极片中心将所述待检测正极片分为两端;将所述第一底板黏合至所述待检测正极片的任一侧,所述第一底板的长度大于所述待检测正极片长度的一半;沿所述极片中心对折所述待检测正极片,使得所述待检测正极片黏合在所述第一底板的两侧,形成所述第一连接体。

于本申请的一个实施例中,将所述待检测结构固定在拉力测试仪的两端,包括:将所述第一连接体远离所述弯折处的一端固定至所述拉力测试仪的一端;将所述第二底板远离所述弯折处的一端固定至所述拉力测试仪的另一端。

于本申请的一个实施例中,启动所述拉力测试仪对所述待检测结构进行剥离轻度测试,得到所述待监测正极片的料层剥离力,包括:设置所述拉力测试仪的参数,并启动所述拉力测试仪;记录所述拉力测试仪测试过程中的拉伸力的值,以得到所述待监测正极片的料层剥离力。

于本申请的一个实施例中,将正极浆料涂布在铝箔集流体上的涂布工序包括转移式、刮刀、喷涂式的任意一种。

于本申请的一个实施例中,基于双面胶黏合所述待检测正极片,所述第一底板,以及所述第二底板,且双面胶的宽度等于所述待检测正极片的宽度,所述第一底板的宽度大于或等于所述待检测正极片的宽度,所述第二地板的宽度大于或等于所述待检测正极片的宽度。

本申请提供一种正极片料层剥离强度检测装置,所述装置包括:材料配置模块,用于准备待检测正极片,第一底板,以及第二底板;待检测结构生成模块,用于黏合所述待检测正极片,所述第一底板,以及所述第二底板,形成包含有正极片的待检测结构;剥离强度检测模块,用于将所述待检测结构固定在拉力测试仪的两端,并启动所述拉力测试仪对所述待检测结构进行剥离强度测试,得到所述待监测正极片的料层剥离力,以实现对所述待检测正极片的料层剥离强度的检测。

于本申请的一个实施例中,所述剥离强度检测模块,包括:拉力测试仪单元,用于检测所述待监测正极片的料层剥离力;传感器单元,用于将所述拉力测试仪的料层剥离力数据发送至数据处理单元;数据处理单元,用于基于得到的料层剥离力数据生成载荷-行程剥离曲线。

本发明的有益效果:本申请提出的一种正极片料层剥离强度检测方法及装置,该方法包括:获取待检测正极片,第一底板,以及第二底板,黏合待检测正极片,第一底板,以及第二底板,形成包含有正极片的待检测结构,将待检测结构固定在拉力测试仪的两端,启动拉力测试仪对待检测结构进行剥离强度测试,得到待监测正极片的料层剥离力,以实现对待检测正极片的料层剥离强度的检测;通过将待检测正极片和第一底板黏合在一起并对折该待检测正极片形成弯折处,并将该弯折处和第二底板黏合在一起形成待检测结构,基于拉力测试仪对该待检测结构进行检测,得到以得到待检测正极片的料层剥离强度。

此外,本申请提出的一种正极片料层剥离强度检测方法及装置可有效评估高负载、高压实极片,尤其是卷绕极片弯折处的剥离强度,提高测试数据的准确性和稳定性,可为极片粘结强度相关的材料选型、配方优化、工艺改善等提供参考数据。

应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

附图说明

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本申请的实施例,并与说明书一起用于解释本申请的原理。显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术者来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

图1是本申请的一示例性实施例示出的正极片料层剥离强度检测方法的实施环境示意图;

图2是本申请的一示例性实施例示出的正极片料层剥离强度检测方法流程图;

图3是本申请的一示例性实施例示出的正极片料层剥离强度检测方法流程示意图;

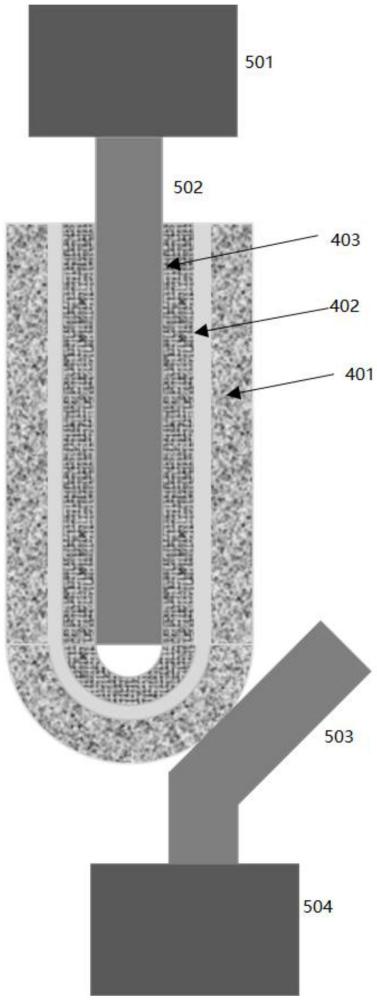

图4是本申请的一示例性实施例示出的实施例1极片结构特征示意图;

图5是本申请的一示例性实施例示出的实施例1剥离测试示意图;

图6是本申请的一示例性实施例示出的实施例1载荷-行程剥离曲线;

图7是本申请的一示例性实施例示出的对照组1极片结构特征示意图;

图8是本申请的一示例性实施例示出的对照组1剥离测试示意图;

图9是本申请的一示例性实施例示出的对照组1载荷-行程剥离曲线;

图10是本申请的一示例性实施例示出的实施例1与对照组1剥离后极片状态照片;

图11是本申请的一示例性实施例示出的正极片料层剥离强度检测装置的框图。

具体实施方式

以下将参照附图和优选实施例来说明本发明的实施方式,本领域技术人员可由本说明书中所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。应当理解,优选实施例仅为了说明本发明,而不是为了限制本发明的保护范围。

需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

在下文描述中,探讨了大量细节,以提供对本发明实施例的更透彻的解释,然而,对本领域技术人员来说,可以在没有这些具体细节的情况下实施本发明的实施例是显而易见的,在其他实施例中,以方框图的形式而不是以细节的形式来示出公知的结构和设备,以避免使本发明的实施例难以理解。

首先需要说明的是,集流体,顾名思义就是指汇集电流的结构或零件,在锂离子电池上主要指的是金属箔,如铜箔、铝箔。泛指也可以包括极耳。其功用主要是将电池活性物质产生的电流汇集起来以便形成较大的电流对外输出,因此集流体应与活性物质充分接触,并且内阻应尽可能小为佳。

图1是本申请的一示例性实施例示出的正极片料层剥离强度检测方法的实施环境示意图。如图1所示,正极片料层剥离强度检测方法的实施环境包括拉力检测装置101和计算设备102,其中拉力检测装置用于检测待检测结构的在剥离过程中的力,包括但不限于拉力测试仪或拉力机等其他任意能够检测拉力的设备或装置,计算机设备102可以是台式图形处理器(Graphic Processing Unit,GPU)计算机、GPU计算集群、神经网络计算机等中的至少一种,也可以是集成在当前车辆上的智能处理器。相关技术人员可以通过传感器设备将拉力检测装置得到的拉力值发送至计算机设备102,并基于计算机设备102对得到的拉力值进行计算和处理,以得到待检测正极片的料层剥离强度。

图2是本申请的一示例性实施例示出的正极片料层剥离强度检测方法流程图。如图2所示,在一示例性的实施例中,正极片料层剥离强度检测方法至少包括步骤S210至步骤S230,详细介绍如下:

步骤S210,获取待检测正极片,第一底板,以及第二底板。

在本申请的一个实施例中,获取待检测正极片之前,方法还包括:将正极浆料涂布在铝箔集流体上,形成单面正极片;基于第一预设尺寸裁剪单面正极片,以得到待处理正极片;将碳纤维布黏合至待处理正极片的一面,形成复合极片;将复合极片压实至预设密度阈值,得到待检测极片。

在本申请的一个实施例中,首先将匀浆完成的正极浆料通过涂布工序涂覆于铝箔集流体上,形成设计面密度的单面高负载量正极片;然后取所述单面高负载量正极片裁切成一定尺寸,并在背面粘贴双面胶,其中,所述双面胶的尺寸小于单面极片的尺寸;再然后取韧性层材料,并将该韧性材料粘贴在单面极片背面形成复合极片,其中,所述韧性层的尺寸不大于极片尺寸;最后,通过辊压工序达到设计的压实密度,获得最终待测极片。

需要说明的是,将正极浆料涂布在铝箔集流体上的涂布工序包括转移式、刮刀、喷涂式的任意一种。正极片的特征在于其组成部分包括正极涂料层及铝箔集流体,且正极涂料层包括正极材料、导电剂和粘结剂。而正极材料则包括但不限于以下材料:三元材料、钴酸锂、磷酸铁锂、锰酸锂、磷酸锰铁锂离、富锂锰基、5V尖晶石材料等;导电剂包括炭黑、科琴黑、碳纳米管、石墨烯的任意一种或几种的组合中;粘结剂为PVDF或PTFE的任意一种;此外,韧性层的特征在于韧性层由无纺布、碳纤维无纺布、金属网中、PET膜的任意一种组成,可在高压实密度条件下释放应力,增强铝箔抗拉强度,同时提高弯折韧性,可支撑进行极片弯折处活性料层的剥离强度测试。

还需要说明的是,上述提出的涂布工序、正极材料、导电剂、韧性层都仅作为示例性说明,并不对本申请的保护范围做任何限制。

步骤S220,黏合待检测正极片,第一底板,以及第二底板,形成包含有正极片的待检测结构。

在本申请的一个实施例中,黏合待检测正极片,第一底板,以及第二底板,形成包含有正极片的待检测结构,包括:基于第二预设尺寸裁剪待检测正极片;将裁剪后的待检测正极片的一面与第一底板相连接,得到第一连接体,并将第一连接体对折,形成一个弯折处;将第二底板的一端黏合至弯折处,形成待检测结构。

在本申请的一个实施例中,将裁剪后的待检测正极片的一面与第一底板相连接,得到第一连接体,包括:确定待检测正极片的极片中心,并沿着极片中心将待检测正极片分为两端;将第一底板黏合至待检测正极片的任一侧,第一底板的长度大于待检测正极片长度的一半;沿极片中心对折待检测正极片,使得待检测正极片黏合在第一底板的两侧,形成第一连接体。

在本申请的一个实施例中,基于双面胶黏合待检测正极片,第一底板,以及第二底板,且双面胶的宽度等于待检测正极片的宽度,第一底板的宽度大于或等于待检测正极片的宽度,第二地板的宽度大于或等于待检测正极片的宽度。

步骤S230,将待检测结构固定在拉力测试仪的两端,并启动拉力测试仪对待检测结构进行剥离轻度测试,得到待监测正极片的料层剥离力,以实现对待检测正极片的料层剥离强度的检测。

在本申请的一个实施例中,将待检测结构固定在拉力测试仪的两端,包括:将第一连接体远离弯折处的一端固定至拉力测试仪的一端;将第二底板远离弯折处的一端固定至拉力测试仪的另一端。

在本申请的一个实施例中,启动拉力测试仪对待检测结构进行剥离轻度测试,得到待监测正极片的料层剥离力,包括:设置拉力测试仪的参数,并启动拉力测试仪;记录拉力测试仪测试过程中的拉伸力的值,以得到待监测正极片的料层剥离力。

在本申请的一个实施例中,正极片料层剥离强度检测方法包括以下步骤:

S310,取待检测极片,制作成极片长条,其极片长条的宽度为W1,长度为L1;

S320,取S310中裁切好的极片长条,在极片背面粘贴双面胶,其中,双面胶的尺寸不大于极片长条的尺寸;

S330,取一硬质底板,其长度为L2,宽度为W2,且L2>0.5*L1,W2≥W1,将S320中的极片在中间处对折后,使得极片背面贴合在所述底板两侧;

S340,另取一片硬质底板,长度为L3,宽度为W3,且W3≥W1,L3≥W1,并在上述底板底部粘贴双面胶,所述双面胶尺寸为正方形,边长尺寸与底板宽度保持一致;

S350,将S330所述极片的中间弯折处黏合在S340所述底板的双面胶上,并将该底板头部夹在拉力机下部固定口,将S330所述的底板固定在拉力机上部固定口,由拉力机向上方牵引进行剥离强度检测。

需要说明的是,步骤S310中的待检测极片,其宽度和长度存在以下特征:料层宽度≤铝箔集流体≤韧性层;步骤S320和S340中硬质底板的材质包括但不限于不锈钢片、玻璃板片、塑料板中的任意一种;步骤S350中极拉力机拉伸的方向与极片和底板的长度方向平行。

图4是本申请的一示例性实施例示出的实施例1极片结构特征示意图;图5是本申请的一示例性实施例示出的实施例1剥离测试示意图;图6是本申请的一示例性实施例示出的实施例1载荷-行程剥离曲线。

在本申请的一个具体实施例1中,首先通过转移式涂布将正极浆料涂布在铝箔集流体上,形成活性料层面密度为23mg/cm2的单面正极片,其活性料层比例为三元材料:SP:CNT:PVDF=97:0.5:1:1.5,其中铝箔厚度为9μm;然后取上述涂布完成的单面正极片,裁切为50mm*100mm的单片极片,并在背面粘贴双面胶;再然后取与上述单片极片尺寸相同的碳纤维布,并与上述极片通过背部双面胶粘贴在一起形成复合极片,其中,所述碳纤维布的厚度为100μm;最后取上述的复合极片,通过辊压工序实现活性料层压实密度约3.5g/cm3,获得如图4所示的待测正极片400。其极片最上层为活性料层401,中间层为铝箔集流体402,最下层为碳纤维布403。

在实施例1的具体测试过程中,首先,取前述待测正极片制作成极片长条:由碳纤维布403、铝箔402,正极料层(活性料层)401组成,其宽度为25mm,长度为100mm;然后,取上述中的极片长条400,极片长条400背面粘贴双面胶,双面胶宽度为25mm,长度为80mm;其次,取一铁质板材502为第一底板,厚度为2mm,长度为100mm,宽度为25mm,将粘贴后的极片400对折,使得极片400背面粘贴在所述铁质底板502的两侧;再然后另取一片与上述第一底板相同尺寸的第二底板503,并在第一底板503底部粘贴双面胶。双面胶为正方形,边长尺寸为25mm;最后将对折后的极片400的中间弯折处黏合在第一底板502上,并将该第一底板502头部夹在拉力机501下部固定口,将第二底板固定502在拉力机504上部固定口,由拉力机向上方牵引进行剥离强度测试,最终形成如图5所示的剥离测试状态。持续检测拉力机向上方的牵引力,并基于得到的牵引力数据绘制得到如图6所示的剥离曲线。

图7是本申请的一示例性实施例示出的对照组1极片结构特征示意图;图8是本申请的一示例性实施例示出的对照组1剥离测试示意图;图9是本申请的一示例性实施例示出的对照组1载荷-行程剥离曲线。

此外,在本申请的一个对照实验对照组1中,首先通过转移式涂布将正极浆料涂布在铝箔集流体上,形成活性料层面密度为23mg/cm2的单面正极片,其活性料层比例为三元材料:SP:CNT:PVDF=97:0.5:1:1.5;其铝箔厚度为9μm;然后取上述涂布完成的单面正极片,裁切为50mm*100mm的单片极片;最后将上述单片极片进行辊压工序操作,实现料层压实密度约3.5g/cm

在对照组1的具体测试过程中,首先,取前述传统正极片制作成极片长条:由铝箔702,正极料层701组成,其宽度为25mm,长度为100mm;其次,取一片铁质底板802,长度为100mm,宽度为25mm,在底板21尾部粘贴双面胶,双面胶尺寸为正方形,边长尺寸为25mm;然后,取上述裁切的极片长条700,将极片长条700料层面的下部粘贴在上述铁质底板802上;最后将上述铁质底板802首部端固定在拉力机下部固定口803,将极片700的上部固定在拉力机上部固定口801,由拉力机向上方牵引进行剥离强度检测,得到图8所示的剥离测试状态。持续检测拉力机向上方的牵引力,并基于得到的牵引力数据绘制得到如图9所示的剥离曲线。

图10是本申请的一示例性实施例示出的实施例1与对照组1剥离后极片状态照片。如图10所示,在图片的左侧是实施例1的极片状态,图片的右侧则是对照组的极片状态,其中明显看到对照组的极片为断裂状态。基于如图4所示的载荷-行程剥离曲线可见,在2—5mm行程范围内,剥离力可稳定在5N左右,且极片未发生断裂;再结合图9的载荷-行程剥离曲线所示,曲线中间出现一处明显下降,对应极片断裂发生位置,说明由于高负载料层内聚力的影响,极片在测试完成前已发生断裂,此时最大剥离力显示为2.5N,远低于实施例1中的稳定测试结果,证明其测试结果不准确,传统测试方法不适用于高负载高压实正极片,且本申请提出的正极片料层剥离强度检测方法可有效避免高负载、高压实正极片在测试时发生断裂,准确测试出极片料层剥离力。

根据实施例1和对照组的实验数据,可以得到如下表所示的剥离强度测试结果汇总表,可见采用本发明测试方法之后,可有效释放内应力,避免高负载、高压实正极片在剥离测试时发生断裂,测试结果可准确反映出料层剥离强度。

表1

因此,本申请提出的正极片料层剥离强度检测方法针对高负载、高压实正极片粉料粘结力的评估需要,采用拉力机对极片进行剥离强度测试,制定详细步骤、操作方式及相关指标,主要包括:选取样品、制作样品、固定样品、剥离测试、数据选取、样品表征等步骤。通过本测试方法可有效评估高负载、高压实极片,尤其是卷绕极片弯折处的剥离强度,提高测试数据的准确性和稳定性,可为极片粘结强度相关的材料选型、配方优化、工艺改善等提供参考数据。

图11是本申请的一示例性实施例示出的正极片料层剥离强度检测装置的框图。该装置可以应用于图1所示的实施环境。该装置也可以适用于其它的示例性实施环境,并具体配置在其它设备中,本实施例不对该装置所适用的实施环境进行限制。

如图11所示,该示例性的正极片料层剥离强度检测装置包括:材料配置模块1110,待检测结构生成模块1120,剥离强度检测模块1130。

材料配置模块1110,用于准备待检测正极片,第一底板,以及第二底板;待检测结构生成模块1120,用于股黏合待检测正极片,第一底板,以及第二底板,形成包含有正极片的待检测结构;剥离强度检测模块1130,用于将待检测结构固定在拉力测试仪的两端,并启动拉力测试仪对待检测结构进行剥离轻度测试,得到待监测正极片的料层剥离力,以实现对待检测正极片的料层剥离强度的检测。

此外,剥离强度检测模块,包括:拉力测试仪单元,用于检测待监测正极片的料层剥离力;传感器单元,用于将拉力测试仪的料层剥离力数据发送至数据处理单元;数据处理单元,用于基于得到的料层剥离力数据生成载荷-行程剥离曲线。

需要说明的是,上述实施例所提供的正极片料层剥离强度检测装置与上述实施例所提供的正极片料层剥离强度检测方法属于同一构思,其中各个模块和单元执行操作的具体方式已经在方法实施例中进行了详细描述,此处不再赘述。上述实施例所提供的正极片料层剥离强度检测装置在实际应用中,可以根据需要而将上述功能分配由不同的功能模块完成,即将装置的内部结构划分成不同的功能模块,以完成以上描述的全部或者部分功能,本处也不对此进行限制。

上述实施例仅示例性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,但凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 一种评价防腐层剥离强度的试验装置及试验方法

- 一种钢筋网片纵筋上料装置及钢筋网片焊接装置

- 一种用于评价粒料类材料离析度的检测装置及其检测方法

- 一种激光辅助碳纤维预浸料铺层温控装置及方法

- 一种正极膜层添加剂组合物、正极膜层添加剂、正极极片以及二次电池

- 一种正极极片膜层形成用组合物、正极极片及其制备方法和二次电池