旋流-微通道-聚结组合式冷焦污水密闭处理方法及装置

文献发布时间:2024-01-17 01:27:33

技术领域

本公开属于含油含固污水处理与回用领域,涉及一种石油化工延迟焦化生产过程中冷焦污水的旋流-微通道-聚结组合式处理方法,适用于对延迟焦化装置生产过程中冷焦污水中焦粉颗粒和油状物的去除和浓缩。本公开还提供了一种旋流-微通道-聚结组合式冷焦污水密闭处理装置。

背景技术

石油化工是推动世界经济发展的支柱产业,延迟焦化作为炼油行业处理渣油关键技术之一,因其技术成熟、流程简单、投资和操作费用相对低、回报周期短、等优点,尽管延迟焦化优点突出,但存在产品液体收率低、高硫石油焦处理困难等问题。近几年,随着渣油加氢的崛起,焦化产能整体呈现稳中下降趋势,延迟焦化行业面临极大的挑战。目前,延迟焦化装置作为生产石油焦的唯一装置,在渣油加氢的冲击下,未来势必会对石油焦供应格局产生重大影响。

渣油经延迟焦化装置制得的针状焦是目前人造石墨的重要来源之一,具有低热膨胀系数、低空隙度、低硫、低灰分、低金属含量、高导电率及易石墨化等一系列优点。国际市场上,针状焦的价格一直在攀高,国内由于生产企业少,产品供不应求。作为针状焦的主要原料,尽管延迟焦化技术存在缺点,为了针状焦的产量提升,仍然会继续发展。

中国实用新型专利ZL02216056.6公开了一种延迟焦化冷焦水密闭处理装置,希望解决冷焦污水净化处理问题,但实践证明该装置存在如下一些缺点:设备投资高、体积大、不能处理含硫含乳化油污水、设备易堵塞、容易产生二次污染。

此外,中国发明专利ZL 200410068149.X公开了一种冷焦污水处理方法及装置,希望解决冷焦污水净化处理问题,但实践证明该装置存在如下一些缺点:脱固精度低、不能处理水中的乳化油。

因此,在延迟焦化生产过程中亟需一种能够高效脱除冷焦污水中焦粉颗粒及油的技术。

发明内容

本公开提供了一种新的旋流-微通道-聚结组合式冷焦污水密闭处理方法及装置,可以高效脱除冷焦污水中毫米至亚微米级的焦粉颗粒,并实现水中游离油及乳化油的高效脱除,该方法简单有效,提高了水的循环率,解决了目前延迟焦化装置耗水量大的问题。

一方面,本公开提供了一种旋流-微通道-聚结组合式冷焦污水密闭处理方法,该方法包括以下步骤:

(a)在0.1-0.25MPa的绝压下,将延迟焦化产生的冷焦热污水冷却至5-55℃,得到冷焦污水,其中,所述冷焦污水中的焦粉含量为0.01-2wt%;

(b)采用旋流分离对所述冷焦污水进行粗分离,得到焦粉相和一级清液;

(c)采用旋流振荡强化微通道分离进一步分离一级清液中的微细焦粉,得到二级清液;

(d)采用混编聚结对二级清液进行油水分离,得到三级清液和油相;以及

(e)三级清液和油相经冷却后循环利用。

在一个优选的实施方式中,在步骤(b)中,所述旋流分离采用多根旋流器并联操作,分离精度d

在另一个优选的实施方式中,在步骤(c)中,采用旋流振荡强化微通道分离器通过滤料进一步分离一级清液中的微细焦粉,分离精度d

在另一个优选的实施方式中,在步骤(d)中,采用混编聚结器通过多种材质纤维混编的纤维丝网对二级清液进行油水分离,得到的三级清液的含油率降低至5~50mg/L,油相中含水率为1-50wt%。

另一方面,本公开提供了一种旋流-微通道-聚结组合式冷焦污水密闭处理装置,该装置包括:

焦炭塔,与所述焦炭塔连接的管道混合器,用于进行步骤:(a)在0.1-0.25MPa的绝压下,将延迟焦化产生的冷焦热污水冷却至5-55℃,得到冷焦污水,其中,所述冷焦污水中的焦粉含量为0.01-2wt%;

与管道混合器连接的旋流焦粉分离器,用于进行步骤:(b)采用旋流分离对所述冷焦污水进行粗分离,得到焦粉相和一级清液;

与旋流焦粉分离器连接的旋流振荡强化微通道分离器,用于进行步骤:(c)采用旋流振荡强化微通道分离进一步分离一级清液中的微细焦粉,得到二级清液;以及

与旋流振荡强化微通道分离器的混编聚结器,用于进行步骤:(d)采用混编聚结对二级清液进行油水分离,得到三级清液和油相。

在一个优选的实施方式中,所述旋流振荡强化微通道分离器通过颗粒或纤维状滤料实现水中微细焦粉颗粒的分离,其滤料包括石英砂、无烟煤、沸石、核桃壳、塑料颗粒、天然植物纤维和化纤。

在另一个优选的实施方式中,所述旋流振荡强化微通道分离器每运行20-200小时使用低压蒸汽凝结水或冷焦水清液进行1次反洗再生,再生时通过内置旋流器强化滤料再生效果,利用滤料在旋流器内的强剪切和脉动振荡作用,强化滤料表面及孔道中污染物的脱附。

在另一个优选的实施方式中,所述混编聚结器再用2种以上亲水和亲油材质混编丝网实现水中乳化油的机械破乳,并使油滴粘附于丝网中逐渐聚并长大,随后利用油滴和冷焦水的密度差,在重力和浮力作用下实现油水分层,最终实现水中油的脱除。

在另一个优选的实施方式中,该装置还包括:与所述旋流焦粉分离器的焦粉相出口以及旋流振荡强化微通道分离器的再生液出口连接的密闭焦池,其中,所述密闭焦池中设隔板和斜管。

在另一个优选的实施方式中,该装置还包括:与所述混编聚结器水相出口连接的缓冲罐。

有益效果:

(1)本公开的方法将旋流焦粉分离方法和旋流振荡强化微通道分离方法串联组合使用,弥补了旋流焦粉分离器对冷焦污水中细微焦粉颗粒分离效率不足的问题,同时弥补了旋流振荡强化微通道分离器中颗粒床对较高固含量废水分离能力不足的缺陷,两种分离方法互相补充。

(2)本公开的方法利用旋流振荡强化微通道分离器中的颗粒床对旋流焦粉分离器溢流水净化,通过分离媒质对水中颗粒的筛分、拦截、吸附等作用,使水中颗粒物含量随滤层深度逐渐降低,相比精密过滤,该方法设备简单,投资少,分离媒质易再生,能耗低,维护费用低。

(3)本公开的方法利用旋流离心管对分离媒质进行再生,通过设备内部形成的旋流离心场对颗粒床层的污染物进行浓缩,增强分离媒质再生效果,相比传统颗粒床具有再生强度大、再生效果好的优点,适用于易粘附或结块的介质。

附图说明

附图是用以提供对本公开的进一步理解的,它只是构成本说明书的一部分以进一步解释本公开,并不构成对本公开的限制。

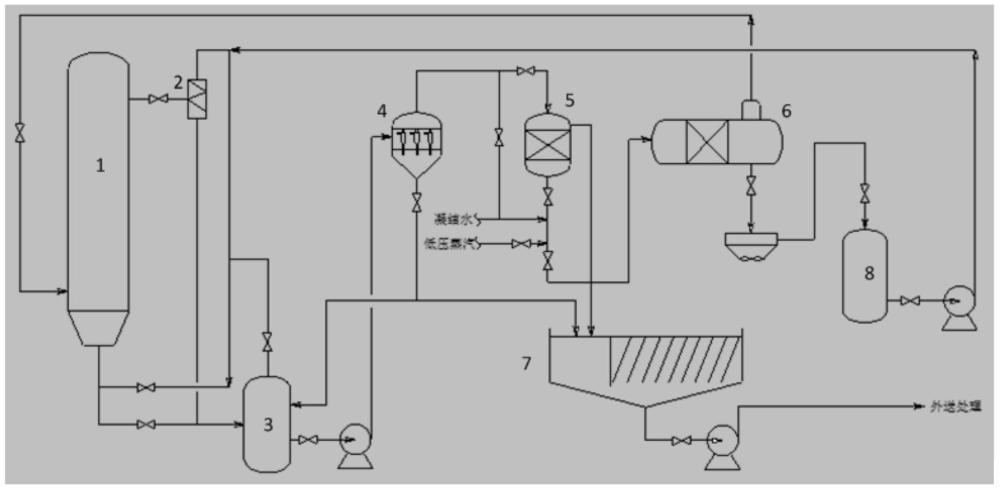

图1是根据本公开的一个优选实施方式的旋流-微通道-聚结组合式冷焦污水密闭处理方法总体工艺流程示意图。

图2是根据本公开的一个优选实施方式的旋流焦粉分离器设备简图。

图3是根据本公开的一个优选实施方式的旋流振荡强化微通道分离器设备简图。

具体实施方式

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

针对现有传统旋流密闭处理方法的缺陷,本申请采用旋流-微通道-聚结组合式处理方法,能有效防止硫污染和恶臭污染,高效脱除冷焦污水中毫米至亚微米级的焦粉颗粒,并实现水中游离油及乳化油的高效脱除,从而提高了冷焦水回用率和冷焦效率,并减少新鲜水的消耗和装置污水处理负荷,提高资源的综合利用率,并且该技术环保节能,操作简单,可实施性强。

在本公开的第一方面,提供了一种旋流-微通道-聚结组合式冷焦污水密闭处理方法,该方法包括以下步骤:

(a)在0.1-0.25MPa绝压下,将延迟焦化产生的冷焦热污水冷却至5-55℃,得到冷焦污水,其中,所述冷焦污水中的焦粉含量为0.01-2wt%;

(b)采用旋流分离对所述冷焦污水进行粗分离,得到焦粉相和一级清液;

(c)采用旋流振荡强化微通道分离器进一步分离一级清液中的微细焦粉,得到二级清液;

(d)采用混编聚结器对二级清液进行油水分离,得到三级清液和油相;以及

(e)三级清液和油相经冷却后返回焦炭塔循环利用。

在本公开中,在步骤(a)中,采用0.1-0.25MPa的绝压,延迟焦化产生的热污水,与后端由增压泵送来的三级清液混合均匀,形成5-55℃的冷焦污水,降温效率可达80%以上,并降低了污水外排造成的污染。

在本公开中,在步骤(b)中,所述旋流分离采用多根旋流器并联操作,分离精度d

在本公开中,在步骤(c)中,所述旋流振荡强化微通道分离器通过滤料实现水中微细焦粉颗粒的分离,分离精度d

在本公开中,在步骤(d)中,所述混编聚结器通过多种材质纤维混编的纤维丝网实现水中油滴的分离,分离后清液的含油率降低至5~50mg/L,油相中含水率为1-50wt%。

在本公开中,该方法包括:将延迟焦化产生的冷焦污水在焦炭塔中进行冷却和稀释,再送至冷焦污水储罐进行水洗沉降;将水洗沉降过程得到的冷焦污水送至旋流焦粉分离器对冷焦污水中焦粉颗粒进行一级分离,脱除冷焦污水中的0.01-2wt%焦粉颗粒并得到一级清液;焦粉颗粒送至密闭焦池,利用焦池的隔板和斜管,加快焦粉沉淀和油滴上浮,沉淀后的焦粉集中外送处理,油滴收集回收;一级清液送至旋流振荡强化微通道分离器,分离一级清液中携带的细微焦粉颗粒,得到二级清液;二级清液送至混编聚结器,分离出二级清液中夹带的油相,并得到三级清液,油相返回焦炭塔;三级清液经过空冷器冷却降温,降温后进入缓冲罐根据工艺参数打回焦炭塔对冷焦污水降温和稀释。

在本公开中,该方法不仅可以通过旋流焦粉分离器对水中0.01-2wt%较大的焦粉颗粒进行初级分离,还可以通过旋流振荡强化微通道分离器对经过旋流焦粉分离器初级分离的一级清液进行深度净化,脱除一级清液中大部分2~30mg/L的焦粉颗粒。

在本公开的第二方面,提供了一种旋流-微通道-聚结组合式冷焦污水密闭处理装置,该装置包括:

焦炭塔,与所述焦炭塔连接的用于冷却来自所述焦炭塔的冷焦污水的管道混合器;焦炭塔底部的储存冷焦污水的储罐;用于对冷焦污水中焦粉颗粒进行粗分离的旋流焦粉分离器;用于分离旋流焦粉分离器清液中微细焦粉颗粒的旋流振荡强化微通道分离器;用于分离旋流振荡强化微通道分离器清液中油相的混编聚结器;与所述旋流焦粉分离器的焦粉相出口以及旋流振荡强化微通道分离器再生液出口连接的密闭焦池;与所述混编聚结器水相出口连接的缓冲罐。

在本公开中,所述旋流焦粉分离器可以是多级旋流串联或者并联。

在本公开中,所述旋流振荡强化微通道分离器通过颗粒或纤维状滤料实现水中微细焦粉颗粒的分离,其滤料可以为石英砂、无烟煤、沸石、核桃壳、塑料颗粒、天然植物纤维、化纤等天然或人造材质。

在本公开中,所述旋流振荡强化微通道分离器每运行20-200小时使用低压蒸汽凝结水或冷焦水清液进行1次反洗再生,再生时通过设备内置旋流器强化滤料再生效果,利用滤料在旋流器内的强剪切和脉动振荡作用,强化滤料表面及孔道中污染物的脱附。

在本公开中,所述旋流振荡强化微通道分离器为间歇操作,连续运行一定时间后通过反向通入冷焦污水或新鲜水与压缩空气或蒸汽使分离媒质进行流化呈沸腾状,对其进行清洗再生;旋流振荡强化微通道分离器再生间隔时间通常大于单次分离时间,该情况下单套旋流-微通道-聚结组合式冷焦污水密闭处理装置所用旋流振荡强化微通道分离器仅需一台,无需备用;若因冷焦污水焦粉过多,废水中颗粒物浓度过高,旋流振荡强化微通道分离器再生间隔时间小于单次分离时间,则需要采用多台微通道分离器并联,并设置备用设备便于切换。

在本公开中,所述混编聚结器再用2种以上亲水和亲油材质混编丝网实现水中乳化油的机械破乳,并使油滴粘附于丝网中逐渐聚并长大,随后利用油滴和冷焦水的密度差,在重力和浮力作用下实现油水分层,最终实现水中油的脱除。

在本公开中,所述密闭焦池中设隔板和斜管,用于加快焦粉沉淀和油滴上浮,以减小焦池尺寸,并降低后续废水处理负荷。

以下参看附图。

图1是根据本公开的一个优选实施方式的旋流-微通道-聚结组合式冷焦污水密闭处理方法总体工艺流程示意图。如图1所示,在延迟焦化过程中会产生大量的冷焦污水,除了大颗粒焦粉,还含有小粒径焦粉、乳化油等组分;这些冷焦污水在焦炭塔1和管道混合器2中冷却后,送至冷焦污水储罐3进行水洗沉降;得到的冷焦污水送至旋流焦粉分离器4对冷焦污水中的焦粉颗粒进行一级分离,脱除冷焦污水中的0.01-2wt%焦粉颗粒并得到一级清液;焦粉颗粒送至密闭焦池7,利用焦池的隔板和斜管,加快焦粉沉淀和油滴上浮,沉淀后的焦粉集中外送处理,油滴收集回收;一级清液送至旋流振荡强化微通道分离器5,分离一级清液中携带的细微焦粉颗粒,得到二级清液;二级清液送至混编聚结器6,分离出二级清液中夹带的油相,并得到三级清液,油相返回焦炭塔1;三级清液经过空冷器冷却降温,降温后进入缓冲罐8根据工艺参数打回焦炭塔1对冷焦污水降温和稀释;

所述旋流振荡强化微通道分离器5每运行20-200小时使用低压蒸汽凝结水或冷焦水清液进行1次反洗再生,再生时通过设备内置旋流器强化滤料再生效果,利用滤料在旋流器内的强剪切和脉动振荡作用,强化滤料表面及孔道中污染物的脱附。

图2是根据本公开的一个优选实施方式的旋流焦粉分离器设备简图。如图2所示,旋流焦粉分离器主要包括微旋流分离芯管21、分隔板22、设备壳体23、入口总管24、溢流总管25、底流总管26等部分;正常运行时,喷淋废水由入口总管24进入设备,在设备内分配至各微旋流分离芯管21,经旋流分离后,底流浓缩液在设备底部汇集,由底流总管26外送,溢流清液在设备上部汇集,由溢流总管25外送。

图3是根据本公开的一个优选实施方式的旋流振荡强化微通道分离器设备简图。如图3所示,旋流振荡强化微通道分离器主要包括设备壳体31、颗粒床32、水帽33、底部出口34、进料分配器35、旋流离心管36、分隔板37、侧面排污口38、顶部入口39等部分;正常运行时,冷焦污水由顶部入口管进入设备,经进料分配器送至颗粒床层,经颗粒床分离后,冷焦污水通过分隔板37上的水帽33,后由底部出口送至后续单元;设备切换至再生操作后,冷焦污水改由底部进料,同时混入压缩空气或蒸汽,由下向上穿过颗粒床层,使床层呈沸腾状,释放分离媒质间的污染物,使媒质再生;旋流离心管36浓缩冷焦污水和颗粒床层的污染物,使媒质颗粒在旋流场内洗涤,强化媒质再生,同时回收媒质颗粒,污染物随液相由设备侧面排污口排出,废气由顶部排气口排出。

下面结合具体的实施例进一步阐述本发明。但是,应该明白,这些实施例仅用于说明本发明而不构成对本发明范围的限制。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或按照制造厂商所建议的条件。除非另有说明,所有的百分比和份数按重量计。

在一个冷焦污水处理过程中,按照本发明的方法,采用旋流-微通道-聚结组合式冷焦污水密闭处理方法小试实验装置,用以对延迟焦化产生的冷焦污水进行分离侧线试验,其具体运作过程及效果描述如下:

1.物料性质及相关参数

冷焦污水处理装置废水为液固两相混合物,水中含有少量颗粒,其中水为连续相,油和颗粒为分散相介质。实验装置处理量800L/h,操作温度90℃,颗粒物含量2000mg/L,粒径0.1-100μm。

2.冷焦污水处理装置

该装置使用旋流焦粉分离器、旋流振荡强化微通道分离器、混编聚结器串联,微通道分离器所用分离媒质为粒径1~2mm改性石英砂,颗粒床层高度为1200mm,处理量800L/h。

3.实施过程

如图1所示。含少量颗粒的冷焦污水送至冷焦污水实验装置,采用旋流分离对所述冷焦污水进行粗分离,得到焦粉相和一级清液;一级清液进入旋流振荡强化微通道分离器进一步分离微细焦粉,得到二级清液;二级清液进入混编聚结器进行油水分离,得到三级清液和油相;三级清液和油相经冷却后返回焦炭塔循环利用。

4.结果分析

通过旋流-微通道-聚结组合式冷焦污水密闭处理方法组合净化,冷焦污水固含量由2000mg/L降至200mg/L以下,设备操作平均压降0.1MPa;测试期间经过500小时连续运行及10次反冲洗再生操作后仍能持续保持超初始分离效果。

上述所列的实施例仅仅是本公开的较佳实施例,并非用来限定本公开的实施范围。即凡依据本申请专利范围的内容所作的等效变化和修饰,都应为本公开的技术范畴。

在本公开提及的所有文献都在本申请中引用作为参考,就如同每一篇文献被单独引用作为参考那样。此外应理解,在阅读了本公开的上述讲授内容之后,本领域技术人员可以对本公开作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

- 油田稠油污水旋流聚结油水分离装置

- 气浮旋流聚结复合式污水除油装置