一种高铬铸铁弧衬板的制备方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明属于弧衬板加工制备领域,更具体地说,涉及一种高铬铸铁弧衬板的制备方法。

背景技术

如图2所示,弧衬板是一种安装于混凝土搅拌机上的重要耐磨件,弧衬板的截面呈圆弧形,包括内圆弧面和外圆弧面,其中,外圆弧面设置有安装凸台,中部设置有安装孔。弧衬板使用铸造方法获得,铸件在铸造过程中,因浇注、收缩的原因而发生变形,使弧衬板的圆弧度不合格,必须对其进行校正。

弧衬板使用铸造方法获得,铸件在铸造过程中,因浇注、收缩的原因而发生变形,使弧衬板的圆弧度不合格,必须对其进行校正。然而,弧衬板的材质在常温下塑性很差,如果在常温下对其进行校正操作,会使其断裂,因此不能在常温下对其进行校正操作,必须在加热到一定温度下才能对其进行校正操作。当加热到基体组织全部转变为奥氏体时,塑性得到较大提高,对其进行校正操作,就不会使其断裂,再保持作用力以维持其形状不变,然后再对其进行快速冷却,就能保证圆弧度校正后不回弹,确保弧衬板的圆弧度合格。

但是,如果不采用合理的热校正加工方法,就会造成处理后的弧衬板虽然圆弧度合格,但是硬度不合格的现象,需要重新对其进行淬火处理,这必然会降低生产效率,增高能源消耗,增大生产成本。

经测定,在通冷却水的情况下,在使用校正加工模具对弧衬板进行热校正处理时,对于高温的弧衬板,冷却速度可以达到5~8℃/秒。此冷却速度小于弧衬板淬火处理时油冷的冷却速度,但远大于空冷和强制风冷的冷却速度。因此,若能合理应用校正加工模具的冷却效果,同时进行热校正+快速冷却处理,在保证弧衬板圆弧度合格的情况下,同时也能使其硬度合格。然而,在处理过程中随着弧衬板温度的降低,冷却速度逐渐下降,导致这一阶段的处理时间会延长至4~8分钟,不仅生产效率低,而且后批未处理的弧衬板还需要继续保温,随着处理件数的增多,后批未处理的弧衬板在加热炉中的保温时间逐渐延长,会出现硬度下降,甚至不合格的现象。同时,由于冷却速度的下降而导致的热矫正和冷却时间延长,使得热矫正过程中弧衬板可能会出现回弹现象,又由于弧衬板处于被校正加工模具压制的状态,因此弧衬板的回弹现象会受到校正加工模具的阻止,使弧衬板的与校正加工模具接触的局部位置产生较大的内应力,导致加工后的弧衬板可能存在表面和芯部差距较大,韧性下降甚至出现裂纹。

中国专利申请号为:CN201921218497.9,公开日为:2020年4月14日的专利文献,公开了一种弧衬板加工模具,属于加工模具技术领域。该实用新型包括定模和动模,定模设置有凹形工作面,凹形工作面的两端分别设有横向限位块,且其顶端还设有纵向限位台;动模设有与凹形工作面相配合的凸形工作面;其中,定模和动模分别设置有进水口和出水口,进水口和出水口之间设置有冷却通道,该冷却通道用于通入冷却水对弧衬板进行冷却。该实用新型在对弧衬板进行弧度校正后对其进行冷却,进而可以保证弧衬板的弧度不回弹,确保弧衬板的圆弧度合格。该加工模具就属于前面提到的具备冷却效果的校正加工模具,实际操作时,该加工模具即存在前面提到的随着弧衬板温度降低,冷却时间延长而产生的一系列问题。

发明内容

1、要解决的问题

针对现有的弧衬板校正加工模具在对高铬铸铁弧衬板进行校正处理时,由于冷却时间过长而使得制备出的弧衬板的性能受到影响的问题,本发明提供一种高铬铸铁弧衬板的制备方法,通过对弧衬板的铁水处理、热校正处理和淬火处理等步骤进行改进,能够在实现对弧衬板的热校正+快速冷却处理的同时,降低冷却时间,提高弧衬板的性能。

2、技术方案

为解决上述问题,本发明采用如下的技术方案。

一种高铬铸铁弧衬板的制备方法,包括以下步骤:

S1:原料熔炼

将原料依次加入中频感应炉中进行熔化,当原料全部熔化完毕后,检测铁水中各元素的含量,并调整至设定比例;

S2:复合变质处理

将稀土镁合金、钒铁和硼铁加入至铁水包底部,然后将铁水倒入铁水包中进行浇注,浇注温度为1420~1480℃,铸件冷却后取出铸件;

S3:热校正处理+复合淬火处理

将铸件装入加热炉中,加热到980~1020℃,保温2~4小时后取出放置于校正加工模具中进行校正处理,保持压力30~50秒,同时对校正加工模具通入冷却水,以5~8℃/秒的冷却速度冷却至800~850℃;接着取出铸件,放置于油池中,油冷至150~180℃后取出,风冷至室温;

S4:回火处理

将铸件装入加热炉中,加热到280~300℃,保温3~4小时后出炉,空冷至室温;

S5:检验、入库,得到所需的弧衬板铸件。

作为技术方案的进一步改进,所述步骤S1中,原料的各组分及质量百分比为:C:2.6~2.8%,Si:0.8~1.0%,Mn:0.6~0.8%,Cr:18.0~20.0%,Mo:0.4~0.6%,Cu:0.8~1.2%,P≤0.03%,S≤0.03%,其余为铁和不可避免的杂质。

作为技术方案的进一步改进,所述步骤S2中,稀土镁合金的各组分及质量百分比为:RE:6.0-8.0%,Mg:7.0-9.0%,Ca:2.0-3.0%,Si≤44.0%,其余为铁和不可避免的杂质,稀土镁合金的加入量为铁水总质量的0.3~0.35%。

作为技术方案的进一步改进,所述步骤S2中,钒铁的各组分及质量百分比为:V:48.0-55.0%,其余为铁和不可避免的杂质,钒铁的加入量为铁水总质量的0.1~0.15%。

作为技术方案的进一步改进,所述步骤S2中,硼铁的各组分及质量百分比为:B:19.0-21.0%,其余为铁和不可避免的杂质,硼铁的加入量为铁水总质量的0.15~0.2%。

作为技术方案的进一步改进,所述步骤S3中,对铸件进行加热的具体过程为:将弧衬板铸件在室温下装入加热炉中,以60~80℃/小时的升温速度加热到650~700℃,保温2~3小时;接着以120~150℃/小时的升温速度,加热到980~1020℃,保温2~4小时。

作为技术方案的进一步改进,所述步骤S3中,校正加工模具通入的冷却水流速为30~50kg/min。

作为技术方案的进一步改进,所述校正加工模具包括定模和动模,所述定模设置有凹形工作面,所述动模设有与凹形工作面相配合的凸形工作面;其中,定模和动模还分别设置有定模冷却通道和动模冷却通道,用于通入冷却水对耐磨弧衬板进行冷却。

作为技术方案的进一步改进,所述定模和动模分别通过定模法兰和动模法兰安装于工作台上。

作为技术方案的进一步改进,所述工作台为油压机,其与动模传动连接,驱动动模对耐磨弧衬板的弧度进行校正。

3、有益效果

相比于现有技术,本发明的有益效果为:

本发明一种高铬铸铁弧衬板的制备方法,通过对铁水成分、铁水处理步骤、铸件热矫正和淬火处理步骤进行合理独特的综合改进设计,解决了现有校正加工模具淬火冷却时间过长而影响弧衬板性能的问题,在保证弧衬板校正冷却不发生回弹的同时有效降低淬火冷却时间,获得圆弧度、硬度和韧性均合格的弧衬板铸件,提高弧衬板的综合性能。

附图说明

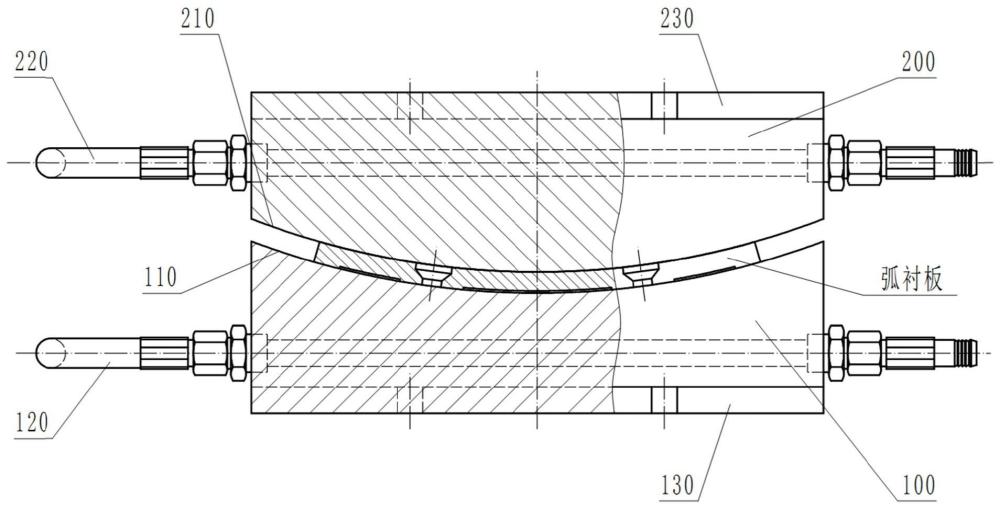

图1为本发明弧衬板校正加工模具的结构示意图;

图2为本发明的弧衬板的结构示意图;

图中:100、定模;110、凹形工作面;120、定模冷却通道;130、定模法兰;200、动模;210、凸形工作面;220、动模冷却通道;230、动模法兰。

具体实施方式

下文对本发明的示例性实施例进行了详细描述。尽管这些示例性实施例被充分详细地描述以使得本领域技术人员能够实施本发明,但应当理解可实现其他实施例且可在不脱离本发明的精神和范围的情况下对本发明作各种改变。下文对本发明的实施例的更详细的描述并不用于限制所要求的本发明的范围,而仅仅为了进行举例说明且不限制对本发明的特点和特征的描述,以提出执行本发明的最佳方式,并足以使得本领域技术人员能够实施本发明。因此,本发明的范围仅由所附权利要求来限定。

实施例1

一种高铬铸铁弧衬板的制备方法,能够实现对高铬铸铁弧衬板的制备和变形校正处理,变形校正时不会发生回弹。

在对制备方法进行介绍前,为了更加方便地对方法的过程进行理解,先对该方法中使用到的校正加工模具的结构进行描述。如图1所示,该校正加工模具包括定模100和动模200,定模100设置有凹形工作面110,该凹形工作面110与弧衬板的外圆弧面如图2所示相接触。动模200设有与凹形工作面110相配合的凸形工作面210,凸形工作面210与弧衬板的内圆弧面如图2所示相接触。定模100的凹形工作面110与动模200的凸形工作面210相配合,即定模100和动模200之间可夹持弧衬板,进而可进一步对弧衬板进行弧度校正。定模100设置有定模冷却通道120,动模200设置有动模冷却通道220,用于通入冷却水对弧衬板进行冷却,进而可以保证弧衬板的弧度不回弹,确保弧衬板的圆弧度合格。

定模100设置有定模法兰130,动模200设置有动模法兰230,二者分别通过定模法兰130和动模法兰230安装于工作台上。本实施例中,工作台为油压机,其与动模200传动连接,驱动动模200对耐磨弧衬板的弧度进行校正。

下面对弧衬板制备方法的具体步骤和技术效果进行详细描述。

S1:原料熔炼

将原料依次加入中频感应炉中进行熔化,当原料全部熔化完毕后,检测铁水中各元素的含量,并调整至设定比例即设定的原料中各组分的比例。该步骤中,原料的各组分及质量百分比为:C:2.6~2.8%,Si:0.8~1.0%,Mn:0.6~0.8%,Cr:18.0~20.0%,Mo:0.4~0.6%,Cu:0.8~1.2%,P≤0.03%,S≤0.03%,其余为铁和不可避免的杂质。

该步骤中,区别于常规的油冷淬火工艺,选择的碳含量稍高,因为淬火工艺为复合淬火处理,出加热炉后的高温阶段的冷却期为模具间接水冷,冷却速度小于直接油冷的冷却速度,因快速冷却导致的裂纹倾向有所降低。硅的固溶强化作用强于锰、镍、铬、钼,但会使材料的脆性转变温度提高,含量不宜过高。选择的铬含量与碳含量的比例约为7,碳化物类型主要为M

S2:复合变质处理

将稀土镁合金、钒铁和硼铁加入至铁水包底部,然后将铁水倒入铁水包中进行浇注,浇注温度为1420~1480℃,铸件冷却后取出铸件。其中,稀土镁合金的各组分及质量百分比为:RE:6.0-8.0%,Mg:7.0-9.0%,Ca:2.0-3.0%,Si≤44.0%,其余为铁和不可避免的杂质,稀土镁合金的加入量为铁水总质量的0.3~0.35%。钒铁的各组分及质量百分比为:V:48.0-55.0%,其余为铁和不可避免的杂质,钒铁的加入量为铁水总质量的0.1~0.15%。硼铁的各组分及质量百分比为:B:19.0-21.0%,其余为铁和不可避免的杂质,硼铁的加入量为铁水总质量的0.15~0.2%。

该步骤中,复合变质剂改变了碳化物的形核及生长条件,抑制其择优趋向的生长趋势,减弱了其生长的各向异性,经变质处理后,碳化物分布发生了明显变化,使得基体组织晶粒细化,并改变碳化物形态和尺寸,有利于提高铸件材料的硬度、强度和韧性。稀土、钒、硼既是变质剂,也是合金化元素,可形成硬质碳化物,或者固溶于基体中,有利于提高铸件材料的硬度、强度和韧性。且可以净化铁液,减少夹杂物。

S3:热校正处理+复合淬火处理

将弧衬板铸件在室温下装入加热炉中,以60~80℃/小时的升温速度加热到650~700℃,保温2~3小时。接着以120~150℃/小时的升温速度,加热到980~1020℃,保温2~4小时后取出放置于校正加工模具中进行校正处理,保持压力30~50秒,同时对校正加工模具通入冷却水,以5~8℃/秒的冷却速度冷却至800~850℃,冷却水流速为30~50kg/min。接着取出铸件,放置于油池中,油冷至150~180℃后取出,放置于风冷操作场地,强制风冷至室温。

需要说明的是,本实施例的油池的容积为12立方米,油池底部和周边设置有循环水冷却装置,可以通入冷却水对油池进行降温。进一步的,油池四周设置有测温装置,可以随时监控油池温度变化。更进一步的,在油池和校正加工模具之间,设置有长度和高度均可调节的输送辊道,可以将已通过热校正处理和模具间接水冷处理的弧衬板迅速投入油池中。

校正加工模具对弧衬板进行弧度校正的具体过程为:首先将定模100和动模200安装于油压机上,而后将加热至980~1020℃的弧衬板放置于定模100上,油压机驱动动模200移动,使得动模200的凸形工作面210于弧衬板的内圆弧面完全接触,同时油压机进行保压。在保压过程中利用冷却水对弧衬板进行冷却,并同时对弧衬板表面进行测温,本实施例用使用红外测温仪进行测温。当弧衬板的表面温度为800~850℃时,油压机驱动动模200移动离开弧衬板,取出弧衬板。本实施例中,定模100和动模200的材质均为耐热钢,油压机为100吨四柱油压机。

此外,本实施例的油压机设置在距离加热炉4米位置,可以缩短从加热炉取件到将其放置于校正加工模具的操作时间。更进一步的,本实施例油压机与箱式电加热炉中间设置有立柱式悬臂吊,吊臂可以旋转,可以先使用吊钩吊起弧衬板,然后旋转吊臂,将其放置于定模100的凹形工作面110上的,在8~10秒内就可以完成操作。其能够快速完成取件操作,然后再进行加压和快速冷却处理,使淬火处理时奥氏体向马氏体的转变趋于完全,有利于获得高硬度的弧衬板铸件。同时,取件操作更方便,缩短了各处理件从出炉到开始加压的过渡时间差,使产品质量稳定,一致性好。减轻了操作工人的劳动强度,并防止出现工件跌落、烫伤、砸伤等意外事故。

该步骤中,加热过程包括2个阶段,第一加热阶段为了避免产生热裂纹,升温速度不宜选择过高,其保温为预珠光体化处理,使铸态组织中的二次碳化物能充分析出。第二加热阶段时,材料的塑性得到较大提高,提高升温速度可以加快生产,此加热阶段的保温则能使碳和铬从奥氏体中脱溶,形成弥散分布的二次碳化物,M

该步骤中的淬火工艺区别于常规的淬火工艺,分为校正加工模具阶段的冷却水淬火和取出后的油冷淬火。在校正加工模具阶段的冷却水淬火阶段,基体组织中的奥氏体未发生组织转变,为过冷奥氏体;在油冷淬火阶段,冷却速度≥9℃/秒,过冷奥氏体转变为马氏体+共晶碳化物+碳化物+少量残余奥氏体。

其中,校正加工模具阶段的冷却水淬火阶段受益于前面的成分设计、铁水处理步骤以及两次加热阶段的优化改进,使珠光体孕育期变长,有足够的时间完成从取件到油冷的操作,获得过冷奥氏体的基体组织。在保证弧衬板校正冷却不发生回弹的同时有效降低淬火冷却时间,获得圆弧度、硬度和韧性均合格的弧衬板铸件,提高弧衬板的综合性能。

S4:回火处理

将铸件装入加热炉中,加热到280~300℃,保温3~4小时后出炉,空冷至室温。回火处理的目的为减小弧衬板残余应力,并改善韧性,提高弧衬板在冲击载荷工作下的可行性。

S5:检验、入库,得到所需的弧衬板铸件。

本实施例的高铬铸铁弧衬板,经检测,硬度为60-63HRc,表面和芯部硬度差不大于0.3HRc,完全符合零件要求。经金相检测,金相组织为:马氏体+共晶碳化物+二次碳化物+少量残余奥氏体。经机械性能检测,冲击韧性可以达到3.5J/cm

- 一种高铬合金衬板的制备方法

- 一种过共晶高铬合金白口铸铁溜槽衬板及其制备方法

- 一种过共晶高铬合金白口铸铁溜槽衬板及其制备方法