一种六轴运动式自动引导小车

文献发布时间:2023-06-19 09:26:02

技术领域

本申请属于自动运输设备技术领域,更具体地说,是涉及一种六轴运动式自动引导小车。

背景技术

随着劳动力成本的提升以及自动化程度的提高,自动引导小车即AGV小车(Automated Guided Vehicle)也越来越广泛地应用于各行各业中,以安全的实现对物品的移栽。例如,自动引导小车可用于将待测工件转运至对应的测试柜,例如老化测试柜中,以进行下一步的性能测试。在实际测试中,通常老化测试柜具有上下排布的多层测试腔,每一测试腔的后部均设有一个测试母块,而待测工件上则设有测试子块,只有待测工件摆放到位即测试子块与测试母块精确对位连接,才能进行下一步的测试工作。然而,现有的自动引导小车通常只能完成待测工件的转运以及初步放置在老化测试柜中,而将待测工件与测试腔中的测试母块精确对位放置还需要人工完成,而该人工放置过程十分繁琐且费时费力。

发明内容

本申请实施例的目的在于提供一种六轴运动式自动引导小车,以解决现有技术中存在的利用自动引导小车对待测工件对位放置时不够精确的技术问题。

为实现上述目的,本申请采用的技术方案是:一种六轴运动式自动引导小车,包括:

机架,包括前后贯通的第一腔室以及位于所述第一腔室沿左右方向一侧的第二腔室;

多个货物承载机构,沿上下方向间隔式安装在所述第二腔室中;

移动机构,内置于所述第一腔室中,所述移动机构包括第一移动结构和第二移动结构;所述第一移动结构包括安装在所述机架上的上下位移组件以及与所述上下位移组件连接的第一承载板;所述第二移动机构包括层叠在所述第一承载板上的第二承载板、层叠在所述第二承载板上的第三承载板以及安装在所述第一承载板上的位移旋转组件;

驱动机构,分别与所述上下位移组件、所述位移旋转组件连接;所述上下位移组件被所述驱动机构驱动以带动所述第一承载板上下移动;所述位移旋转组件被所述驱动机构驱动以带动所述第二承载板以及所述第三承载板相对所述第一承载板前后左右移动和轴向转动,并带动所述第三承载板进出所述第二腔室;

对位机构,包括粗对位器和精对位组件,所述粗对位器设于所述机架前侧的底部,所述精对位组件设于所述移动机构上。

可选地,所述上下位移组件还包括多个滑轨、多个丝杠、两个滑轨龙门架以及多个滑块;

两个所述滑轨龙门架相对分设于所述第一腔室的左右两侧,每一所述滑轨龙门架的前后两侧均固定安装有一根竖直的所述滑轨,所述第一腔室的左右两侧均至少安装有一根所述丝杠,且所述丝杠通过所述滑块与所述滑轨连接,所述第一承载板的边缘通过所述滑块与所述滑轨连接。

可选地,所述丝杠的数量为三个,其中两所述丝杠位于邻近所述第二腔室的一侧并前后间隔设置,另一所述丝杠位于远离所述第二腔室的一侧,并设于对应侧的两所述滑轨之间,三根所述丝杠的底端通过位于所述机架底部的转角器联动连接。

可选地,所述第二移动结构还包括第二底板、驱动安装板、固定立柱和转轴;所述第二底板间隔设于所述第一承载板的下方,并通过多根所述固定立柱与所述第一承载板连接;

所述驱动安装板设于所述第二底板与所述第一承载板之间,所述驱动机构包括安装在所述驱动安装板上的第二驱动电机和第三驱动电机,所述第二驱动电机用于驱动所述第二承载板沿前后方向移动;

所述第一承载板上设有第一通孔,所述转轴的一端与所述第三驱动电机连接,所述转轴的另一端穿设所述第一通孔,所述第三驱动电机用于驱动所述转轴以带动所述第二承载板和所述第三承载板轴向转动。

可选地,所述精对位组件包括两个中线对准传感器和两个角度对准传感器;两个所述中线对准传感器设于所述第二底板的前侧边缘,并对称分布于所述第二底板的沿前后方向的中线两侧;两个所述角度对准传感器设于所述第二承载板的朝向所述第二腔室的侧边缘上。

可选地,所述第二移动结构还包括设于所述第三承载板上的伸臂,所述驱动机构还包括设于所述第二承载板上的第四驱动电机,所述第四驱动电机的驱动轴与所述第三承载板连接,所述第四驱动电机驱动所述第三承载板和所述伸臂沿左右方向来回移动。

可选地,所述货物承载机构包括承载底板、止退组件、二维码粘贴板、导向板、位置传感器以及挡板;

所述挡板设于所述承载底板远离所述第一腔室的一侧边缘处,所述二维码粘接板设于所述承载底板上与所述挡板相对的另一侧边缘处,所述止退组件设于所述承载底板上并位于靠近所述挡板的一侧,两相对的所述导向板分设于所述承载底板的前后两侧边缘,且每一所述导向板的顶端上设有所述位置传感器。

可选地,所述机架的前侧设有位于所述第一承载板下方的前侧板,所述前侧板上设有第一探测孔,所述粗对位器的检测探头伸出所述第一探测孔。

可选地,所述六轴运动式自动引导小车还包括激光导航组件,所述激光导航组件包括分设于所述机架底部左右两侧的两个激光传感器,以及在所述机架的前侧和后侧均设置的避障感应器。

可选地,所述驱动机构包括均设于所述机架底部的第一舵轮和第二舵轮,且所述第一舵轮和所述第二舵轮沿所述机架底部的对角线设置。

本申请提供的六轴运动式自动引导小车的有益效果在于:与现有技术相比,本申请的六轴运动式自动引导小车由于设有货物承载机构、移动机构、驱动机构以及对位机构,其中,移动机构包括可实现上下位移的第一移动结构和可实现前后左右位移以及绕轴旋转的第二移动结构,且在机架前侧的底部设有粗对位器以及在移动机构上设有精对位组件,故在实际运行时,首先,在各个货物承载机构上装载待测工件,并控制本自动引导小车将待测工件转运至老化测试柜前;然后,粗对位器与老化测试柜上的对应部件进行位置检测,并根据检测结果驱使本自动引导小车进行适当移动而实现粗对位;然后,上下位移组件受驱动以带动第一承载板上下移动至需取出待测工件的位置,并驱动第三承载板左右方向移动进入第二腔室中以将待测工件取出定位放置在第三承载板上;然后,第二装载板和第三装载板均旋转约90度,第一承载板上下移动至待放入的测试腔高度处,而使得待测工件的测试子块可以基本朝向老化测试柜;然后,设于移动机构上的精对位组件与老化测试柜上的对应部件进行位置检测,以控制第二承载板和第三承载板进行左右方向以及角度上的微调,从而使得待测工件的测试子块能与测试腔内的测试母块精确对位;然后,第三承载板向前运动以将待测工件放入测试腔,使得测试子块与测试母块精确对位连接;最后,第三承载板向后缩回以进行下一待测工件的取放。由前述过程可知,在本申请的技术方案中,通过移动机构和对位机构的配合,即通过这种可先粗对位而后精对位的六轴联动的方式,就可以很方便快捷的实现将运载的待测工件与老化测试柜的精确对接放置,从而达到节省人力成本并提高测试效率的目的。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

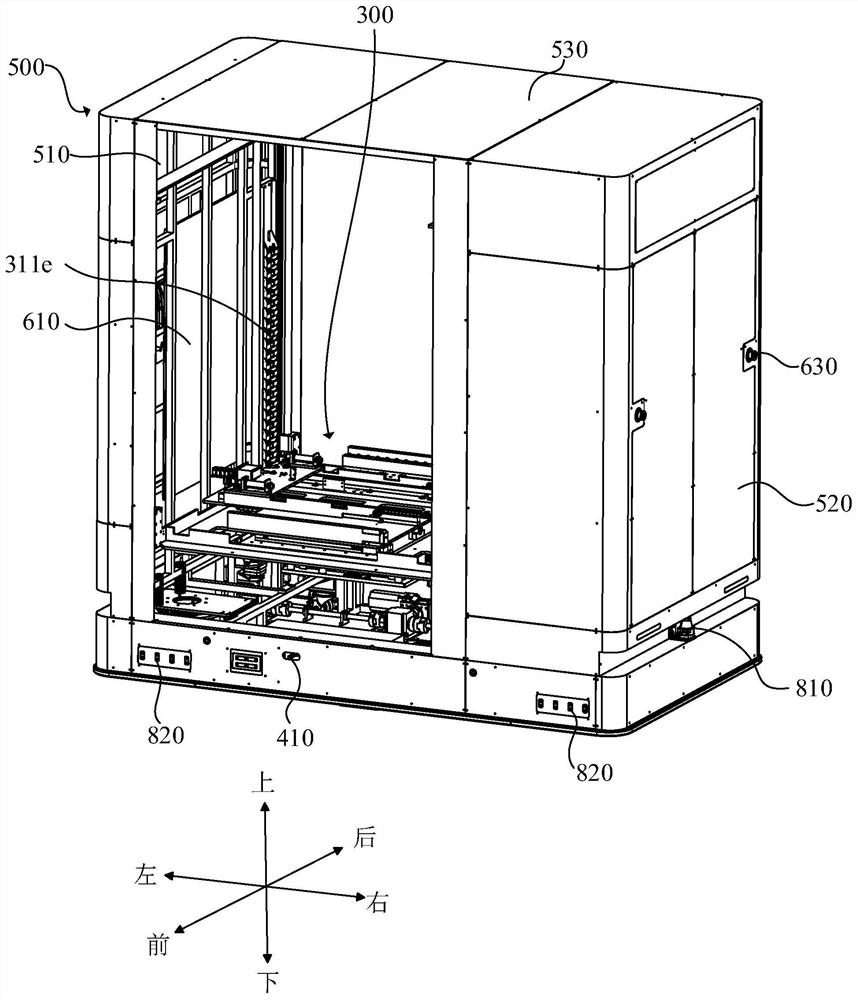

图1为本申请实施例提供的六轴运动式自动引导小车的一角度的结构示意图;

图2为本申请实施例提供的六轴运动式自动引导小车去除壳体后的另一角度的结构示意图;

图3为图2中A处的放大示意图;

图4为本申请实施例提供的六轴运动式自动引导小车去除壳体和部分机架后的结构示意图;

图5为图4中B处的放大示意图;

图6为本申请实施例提供的六轴运动式自动引导小车去除壳体后的前视图;

图7为本申请实施例提供的六轴运动式自动引导小车的部分结构示意图。

附图标号说明:

具体实施方式

为了使本申请所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

还需要说明的是,本申请实施例中的左、右、上和下等方位用语,仅是互为相对概念或是以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

下面详细描述本申请的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本申请,而不能理解为对本申请的限制。

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本申请中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

本申请实施例提供一种六轴运动式自动引导小车。

请参阅图1至图3以及图7,在一实施例中,该六轴运动式自动引导小车,包括机架100、多个货物承载机构200、移动机构300、驱动机构以及对位机构。其中,机架100包括前后贯通的第一腔室110以及位于第一腔室110沿左右方向一侧的第二腔室120;多个货物承载机构200沿上下方向间隔式安装在第二腔室120中;移动机构300内置于第一腔室110中,移动机构300包括第一移动结构310和第二移动结构320;第一移动结构310包括安装在机架100上的上下位移组件311以及与上下位移组件311连接的第一承载板312;第二移动机构300包括层叠在第一承载板312上的第二承载板321、层叠在第二承载板321上的第三承载板322以及安装在第一承载板312上的位移旋转组件323;驱动机构分别与上下位移组件311、位移旋转组件323连接;上下位移组件311被驱动机构驱动以带动第一承载板312上下移动;位移旋转组件323被驱动机构驱动以带动第二承载板321以及第三承载板322相对第一承载板312前后左右移动和轴向转动,并带动第三承载板322进出第二腔室120,以实现从货物承载机构200中取放待测工件(未示出);对位机构包括粗对位器410和精对位组件,粗对位器410设于机架100前侧的底部,精对位组件设于移动机构300上。

在此需说明的是,在本实施例中,本自动引导小车主要用于将待测工件放入老化测试柜(未示出)中,或者从老化测试柜中取出,当然,本自动引导小车也还可以适用于任何需要与工件精确对位放置的其他类型柜体。在本实施例中,老化测试柜具有上下排布的多层测试腔,每一测试腔的后部均设有一个测试母块(未示出),而工件或放置工件的托盘上则设有可以测试母块适配对接的测试子块(未示出)。

基于此结构设计,在本实施例中,由于本六轴运动式自动引导小车设有货物承载机构200、移动机构300、驱动机构以及对位机构,其中,移动机构300包括可实现上下位移的第一移动结构310和可实现前后左右位移以及绕轴旋转的第二移动结构320,且在机架100前侧的底部设有粗对位器410以及在移动机构300上设有精对位组件,故在实际运行时,首先,在各个货物承载机构200上装载待测工件,并控制本自动引导小车将待测工件转运至老化测试柜前;然后,粗对位器410与老化测试柜上的对应部件进行位置检测,并根据检测结果驱使本自动引导小车进行适当移动而实现粗对位;然后,上下位移组件311受驱动以带动第一承载板312上下移动至需取出待测工件的位置,并驱动第三承载板322左右方向移动进入第二腔室120中以将待测工件取出定位放置在第三承载板322上;然后,第二装载板和第三装载板均旋转约90度,第一承载板312上下移动至待放入的测试腔高度处,而使得待测工件的测试子块可以基本朝向老化测试柜;然后,设于移动机构300上的精对位组件与老化测试柜上的对应部件进行位置检测,以控制第二承载板321和第三承载板322进行左右方向以及角度上的微调,从而使得待测工件的测试子块能与测试腔内的测试母块精确对位;然后,第三承载板322向前运动以将待测工件放入测试腔,使得测试子块与测试母块精确对位连接;最后,第三承载板322向后缩回以进行下一待测工件的取放。由前述过程可知,在本申请的技术方案中,通过移动机构300和对位机构的配合,即通过这种可先粗对位而后精对位的六轴联动的方式,就可以很方便快捷的实现将运载的待测工件与老化测试柜的精确对接放置,从而达到节省人力成本并提高测试效率的目的。

此外,在本申请的技术方案中,本自动引导小车还包括贴覆在机架100外表面的壳体500等部件,第二腔室120位于第一腔室110的右侧。其中,壳体500由多个板件拼接而成,包括位于第一腔室110左侧的左侧板510、位于第二腔室120右侧的右侧板520、覆盖机架100顶部的顶盖板530、覆盖机架100前后两侧并位于第一腔室110下方的前侧板540和后侧板;在机架100的左侧与左侧板510之间还设有电控板610,驱动机构和对位机构等均与电控板610电连接,在左侧板510上还设有多个控制按键620以实现不同的功能控制,在左侧板510和右侧板520上还分别设有多个紧急开关按钮630等。在此需特别说明的是,若以图1中的方向表示,本自动引导小车在运行时,其车头位于小车的左侧,车尾位于小车的右侧,小车实际是按车头方向向前行驶的。

请参阅图4和图5,具体在本实施例中,上下位移组件311还包括多个滑轨311a、多个丝杠311b、两个滑轨龙门架311c以及多个滑块311d;两个滑轨龙门架311c相对分设于第一腔室110的左右两侧,每一滑轨龙门架311c的前后两侧均固定安装有一根竖直的滑轨311a,第一腔室110的左右两侧均至少安装有一根丝杠311b,且丝杠311b通过滑块311d与滑轨311a连接,第一承载板312的边缘通过滑块311d与滑轨连接,如此,就可通过滑块311d相对滑轨311a的上下滑动,而带动第一承载板312上下移动。然本设计不限于此,于其他实施例中,除了利用丝杠311b之外,还可以使用例如但不限于具有升降轴的顶升机构等方式实现第一承载板312的上下位移。此外,第一承载板312包括第一底板312a和自四周边缘向上延伸的侧围板312b,且侧围板312b上设避位缺口312c,以方便第二承载板321和第三承载板322的移动和转动。

进一步地,如图4所示,在本实施例中,丝杠311b的数量为三个,其中两丝杠311b位于邻近第二腔室120的一侧并前后间隔设置,另一丝杠311b位于远离第二腔室120的一侧,并设于对应侧的两滑轨311a之间,三根丝杠311b的底端通过位于机架100底部的转角器联动连接,如此,即可使丝杆数量较少,上下位移组件311结构设计更简单,而且两根丝杠311b位于邻近第二腔室120的一侧并前后间隔的设计还能避免对第三承载板322进出第二腔室120取出待测工件的阻挡。具体地,在第一腔室110的下方,即机架100的底部,设有驱动机构中的第一驱动电机710,该第一驱动电机710与上下位移组件311连接,然后三根丝杠311b的底端则通过转角器串联,如此,就可以实现在三根丝杠311b上的同步上下位移。此外,在第一腔室110左后角处的轨道上还连接有第一拖链311e,以保护相关线缆并有利于提高第一承载板312上下移动的便利。

进一步地,请参阅图3和图5,在本实施例中,第二移动结构320还包括第二底板324、驱动安装板325、固定立柱326和转轴327;第二底板324间隔设于第一承载板312的下方,并通过多根固定立柱326与第一承载板312连接。其中,驱动安装板325设于第二底板324与第一承载板312之间,驱动机构包括安装在驱动安装板325上的第二驱动电机720和第三驱动电机730,第二驱动电机720用于驱动第二承载板321沿前后左右方向移动;第一承载板312上设有第一通孔,转轴327的一端与第三驱动电机730连接,转轴327的另一端穿设第一通孔,第三驱动电机730用于驱动转轴327以带动第二承载板321和第三承载板322轴向转动。具体地,多根固定立柱326在驱动安装板325的邻近外边缘处沿周向间隔排布,其上下两端分别与第一承载板312和驱动安装板325连接;第二驱动电机720具体为750W直流伺服电机,其轴向为前后方向,第三驱动电机730具体为100W直流伺服电机,轴向为左右方向。

为实现本自动引导小车的位置粗对准,请参阅图1至图4以及图6,在本实施例中,机架100的前侧设有位于第一承载板312下方的前侧板540,前侧板540上设有第一探测孔541,粗对位器410的检测探头伸出第一探测孔541,如此,当小车移动到预设位置,即该检测探头检测到老化测试柜上的对应部件时,就完成了本自动引导小车的粗对位过程。

进一步地,请参阅图3和图7,在本实施例中,精对位组件包括两个中线对准传感器421和两个角度对准传感器422;两个中线对准传感器421设于第二底板324的前侧边缘,并对称分布于第二底板324的沿前后方向的中线两侧;两个角度对准传感器422设于第二承载板321的朝向第二腔室120的侧边缘上。在完成小车的粗对位后,两个中线对准传感器421是面向老化测试柜的,而第二承载板321和第三承载板322则会旋转90度,以使两个角度对准传感器422也面向老化测试柜。具体地,若两个中线对准传感器421未能同时感应到时,则说明待测工件并未调整到中心线的位置,此时需要移动第二承载板321以作左右方向上的微调整,直至两个中线对准传感器421能同时感应到检测目标,则说明待测工件以完全调整到中心线的位置了;两个角度对准传感器422具体为二维码扫码器,而在测试柜上设有感应板,感应板为反光板并贴有二维码等材料,若两个角度对准传感器422测得的距离不同时,则说明待测工件并未正向拜访,此时,就可以控制第三承载板322等进行一定的旋转,以补偿角度,直至两个角度对准传感器422测得的距离相同。这样,就能够实现对待测工件的位置的精确微调,进而确保待测工件的测试子块和测试腔中的测试母块能精确对位连接。

进一步地,请参阅图4至图7,在本实施例中,第二移动结构320还包括设于第三承载板322上的伸臂328,驱动机构还包括设于第二承载板321上的第四驱动电机740,第四驱动电机740的驱动轴与第三承载板322连接,第四驱动电机740驱动第三承载板322和伸臂328沿左右方向来回移动。具体地,伸臂328先伸入放置在货物承载机构200中的待测工件的下方,然后第一承载板312带动第二承载板321和第三承载板322以及伸臂328等部件整体上升,直至伸臂328上凸出的卡接部能刚好卡住设于待测工件底面的卡槽中,然后,第三承载板322受驱动以带动伸臂328往回缩,如此,就可以很便利准确的将待测工件从货物承载机构200中拉出。此外,第三承载板322上还设有压力传感显示器329,该压力传感显示器329内置有压力传感器,其压力检测结果会通过压力传感显示器329显示出来;该压力传感器用于检测拉拔力,以实现对取放待测工件过程中的力度控制,防止在待测工件的取放过程中因力度控制不当而造成其他部件损毁的情况发生。

进一步地,请参阅图4和图6,在本实施例中,货物承载机构200包括承载底板210、止退组件220、二维码粘贴板230、导向板240、位置传感器250以及挡板260;挡板260设于承载底板210远离第一腔室110的一侧边缘处,二维码粘接板设于承载底板210上与挡板260相对的另一侧边缘处,止退组件220设于承载底板210上并位于靠近挡板260的一侧,两相对的导向板240分设于承载底板210的前后两侧边缘,且每一导向板240的顶端上设有位置传感器250。可以理解,在承载底板210上设置的止退组件220和设于导向板240上的位置传感器250等部件有利于精确确定待测工件的放置位置以及伸臂328的伸缩情况,而导向板240的设置则为待测工件的取放提供一定的导向作用,二维码粘贴板230上可粘贴二维码,以便于识别对应的货物承载机构200和待测工件的具体信息,实现信息的可追溯化。

请参阅图1至图3,在本实施例中,六轴运动式自动引导小车还包括激光导航组件,激光导航组件包括分设于机架100底部左右两侧的两个激光传感器810,以及在机架100的前侧和后侧均设置的避障感应器820。可以理解,在安装激光导航组件后,就可利用激光传感来对小车所处位置进行精确定位,进而实现对小车行走的指导。当然,于其他实施例中,本自动引导小车还可以安装有荧光导航传感器而实现荧光导航。

此外,如图2所示,在本实施例中,驱动机构包括均设于机架100底部的第一舵轮910和第二舵轮920,且第一舵轮910和第二舵轮920沿机架100底部的对角线设置。可以理解,相较于单舵轮,本实施例中的双舵轮设计,可使得本自动引导小车通过调整两舵轮的角度和速度,而实现变道转向等动作,极大地提高小车的运行灵活性。此外,在机架100的底部,邻近四个转角处还各设有一个万向轮930,以使小车可以沿任意方向运动。

以上所述仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。

- 一种六轴运动式自动引导小车

- 一种六轴运动式自动引导小车