一种700MPa级热成型桥壳钢及其制备方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及钢材制备技术领域,特别涉及一种700MPa级热成型桥壳钢及其制备方法。

背景技术

桥壳作为主要支承汽车荷重的结构,其轻量化研究对中重型货车的整车轻量化具有重要意义。目前,我国汽车行业已广泛使用热轧桥壳钢板经过热冲压+焊接生产桥壳体,取代制作工艺复杂、生产效率偏低、成本较高的铸造桥壳体。

汽车桥壳曾经使用过热轧板材替代品(如610L,Q460等)来进行批量生产,但替代品存在着热冲压成型之后材料强度明显降低的问题,表现为板材在热冲压成型之后晶粒明显粗化,板材细晶强化作用消失,汽车桥壳产品无法满足使用条件。因此,针对市场需求设计开发的专用热成型桥壳钢以析出强化为主(V(C,N)),但在汽车桥壳现场生产过程中,桥壳钢板材的加热工艺(如:加热温度与加热保温时间)以及热冲压后桥壳的冷却条件(如:空冷冷速)变化很大,V(C,N)析出相的析出量,析出位置与析出尺寸产生很大波动,热冲压后桥壳钢的力学性能无法得到稳定控制,并且含V桥壳钢铸坯极易形成表面横裂纹,造成板材边部组织异常。

因此,如何开发一种能够保证热冲压成型后桥壳钢的力学性能,且在热处理后板材无明显的显微带状组织,具备优异的冲击韧性的700MPa级热成型桥壳钢,成为亟待解决的技术问题。

发明内容

本发明目的是提供一种700MPa级热成型桥壳钢及其制备方法,优化化学组分且采用本发明的工艺,板材在热处理前后的力学性能均满足屈服强度≥600MPa,抗拉强度≥700MPa,断后延伸率A

为了实现上述目的,本发明提供一种700MPa级热成型桥壳钢,所述700MPa级热成型桥壳钢的化学成分以质量分数计为:C:0.17%~0.27%,Si:0.30%~0.50%,Mn:1.2%~1.8%,P:≤0.02%,S:≤0.009%,Ti:≤0.1%,Cr:≤0.2%,其余为Fe及不可避免的杂质;且所述Si和Mn的质量分数满足:0.23≤Si/Mn≤0.27。

进一步地,所述700MPa级热成型桥壳钢的化学成分以质量分数计为:C:0.17%~0.27%,Si:0.30%~0.50%,Mn:1.2%~1.8%,P:≤0.02%,S:≤0.009%,Ti:≤0.1%,Cr:≤0.2%,

和Nb≤0.05%,Mo≤0.20%,B≤0.002%中的至少一种;

其余为Fe及不可避免的杂质,且所述Si和Mn的质量分数满足:0.23≤Si/Mn≤0.27。

进一步地,所述Nb和/或Mo的至少部分含量由B元素代替。

进一步地,所述700MPa级热成型桥壳钢的金相组织以体积百分数计为:60%~70%铁素体和30%~40%片状珠光体;所述铁素体的晶粒尺寸为5μm~10μm,所述片状珠光体的渗碳体尺寸为8μm~15μm。

进一步地,采用热成型工艺的温度对所述的一种700MPa级热成型桥壳钢进行热处理,热处理后的微观金相组织以体积百分数计为:粒状珠光体中含65%~75%铁素体和25%~35%粒状渗碳体;所述铁素体晶粒尺寸为7~12μm,所述粒状渗碳体尺寸为3μm~10μm。

本发明还提供了所述700MPa级热成型桥壳钢的制备方法,所述制备方法包括:

采用所述的700MPa级热成型桥壳钢的化学成分进行熔炼、连铸,获得板坯;

将所述板坯进行加热,粗轧和精轧,获得热轧板;其中,加热温度为1180℃~1220℃,加热时间为150min~200min;

将所述热轧板进行冷却和卷曲,获得热轧卷;

将所述热轧卷进行加工处理,获得700MPa级热成型桥壳钢。

进一步地,所述粗轧时,粗轧终止温度为1000℃~1040℃;所述精轧时,精轧终止温度为840℃~870℃。

进一步地,所述粗轧和精轧时,轧速均为4m/s~6m/s;所述热轧板的厚度为7mm~10mm。

进一步地,所述卷曲温度为560℃~620℃。

进一步地,所述加工处理包括开卷,校平和剪切,所述加工处理时,在钢板长度为10m时,对角线方向测量的不平度≤5mm。

本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

本发明提供的一种700MPa级热成型桥壳钢及其制备方法,(1)在化学组分上,以Cr,Ti合金元素为主,放弃现有技术中的V,N合金元素,热成型后板材以固溶强化为主,且将Si和Mn的质量分数控制在:0.23≤Si/Mn≤0.27,Si与Mn在枝晶间隙偏析对A

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

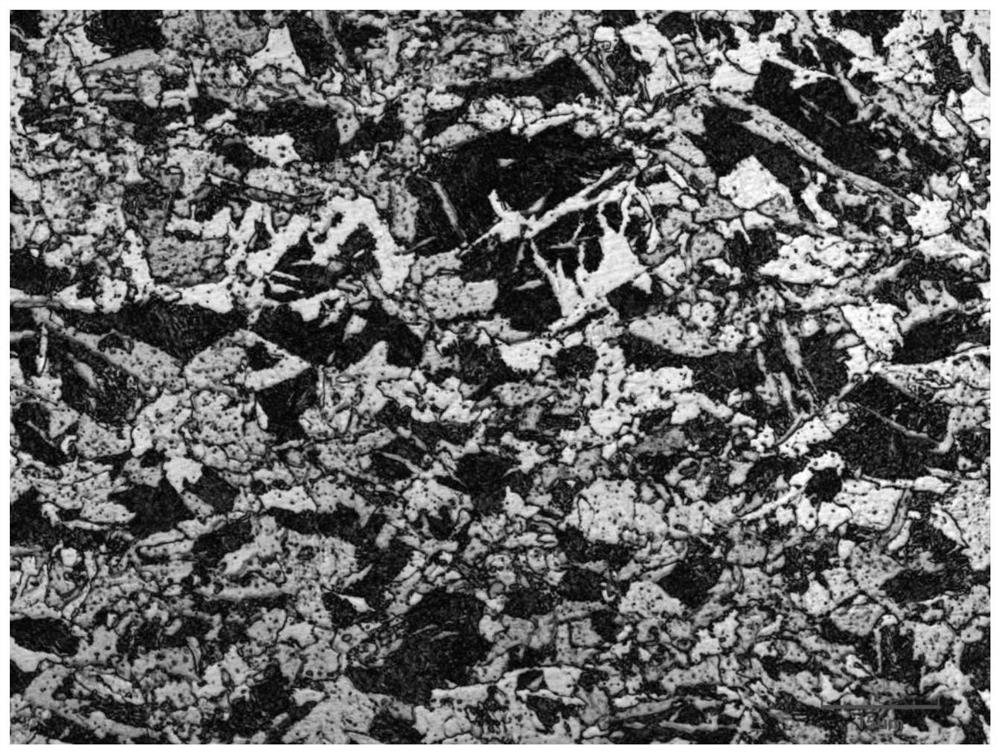

图1为本发明实施例4提供的700MPa级热成型桥壳钢板厚四分之一处的显微组织图;

图2为本发明实施例4提供的700MPa级热成型桥壳钢板在热处理后的显微组织图;其中(A)为边部的组织,(B)为四分之一处的组织,(C)为心部的组织;

图3为本发明对比例2板厚四分之一处的显微组织示意图;

图4为本发明对比例2在热处理后的显微组织图;

图5为本发明提供的一种700MPa级热成型桥壳钢的制备方法的流程图。

具体实施方式

下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买获得或者可通过现有方法获得。

本发明实施例提供的技术方案为了提供一种700MPa级热成型桥壳钢,总体思路如下:

根据本发明一种典型的实施方式,提供一种700MPa级热成型桥壳钢,所述700MPa级热成型桥壳钢的化学成分以质量分数计为:C:0.17%~0.27%,Si:0.30%~0.50%,Mn:1.2%~1.8%,P:≤0.02%,S:≤0.009%,Ti:≤0.1%,Cr:≤0.2%,其余为Fe及不可避免的杂质;且所述Si和Mn的质量分数满足:0.23≤Si/Mn≤0.27。

本申请通过优化组成元素进而形成以上化学成分的700MPa级热成型桥壳钢,是基于以下原理:

C:0.17%~0.27%,C是决定碳钢室温组织和力学性能的主要元素,在亚共析范围内,抗拉强度随C含量升高而升高,适当提高C含量利于获取珠光体组织。在桥壳钢中频感应加热过程中,高C加速奥氏体组织形成,在冲压成型后的空冷过程中,渗碳体在未溶碳化物质点及固溶C元素的富集区析出,形成韧性优异的粒状珠光体组织。

Si:0.30%~0.50%,Si含量的增加会提高铁素体基体的强度,促进铁素体组织形成。

Mn:1.2%~1.8%,添加1.2%以上的Mn提高基体强度,且细化珠光体片层间距,含量过高会影响材料焊接性,Mn元素在连铸过程中偏析,造成热轧板材中产生显微带状组织,降低板材冲击性能。

P:≤0.02%,S:≤0.009%,P与S在连铸过程中极易偏析,对材料性能产生不利影响,应尽严格控制钢中P与S含量。

Ti:≤0.1%,添加适量的Ti元素,TiN抑制奥氏体晶粒在板坯加热炉中过度生长,与S和C形成的Ti

Cr:≤0.2%,添加适量的Cr元素发挥固溶强化作用,促进珠光体组织形成,因此将Cr元素含量控制在≤0.2%。

本发明中Si和Mn的质量分数满足:0.23≤Si/Mn≤0.27,由于Si、Mn、P和S元素都是易于偏析的元素,P和S可在精炼过程中去除,板坯连铸过程中,Si与Mn元素会在柱状晶之间偏析,并且板坯在加热炉中长时间保温也极难使元素分布均匀化并遗传于热轧成品板材,其中Si是封闭奥氏体区元素,会提高奥氏体向铁素体转变的A

作为一种可选的实施方式,所述700MPa级热成型桥壳钢的化学成分以质量分数计为:C:0.17%~0.27%,Si:0.30%~0.50%,Mn:1.2%~1.8%,P:≤0.02%,S:≤0.009%,Ti:≤0.1%,Cr:≤0.2%,

和Nb≤0.05%,Mo≤0.20%,B≤0.002%中的至少一种;

其余为Fe及不可避免的杂质,且所述Si和Mn的质量分数满足:0.23≤Si/Mn≤0.27。

本发明中可以选择添加少量Nb元素,发挥控制轧制,细晶强化的作用,需要控制Nb≤0.05%,Nb元素含量最优取值为0.03%以内。

本发明中可选择适量添加Mo元素,添加Mo元素发挥固溶强化作用,且利于减轻Mn、P和S偏析。

本发明中可先择适量添加B元素,偏析于奥氏体晶界的微量B元素可以显著提高过冷奥氏体组织的稳定性,且抑制Mn、P、S元素偏析,对于厚规格的桥壳钢,即使不同产品空冷冷速存在差异,板厚各处的冷速不同,也能在板厚方向上获得均匀的组织,B元素含量最优取值控制在0.0015%以内。

作为一种可选的实施方式,所述Nb和/或Mo的至少部分含量由B元素代替。

作为一种可选的实施方式,所述700MPa级热成型桥壳钢的金相组织以体积百分数计为:60%~70%铁素体和30%~40%片状珠光体;所述铁素体的晶粒尺寸为5μm~10μm,所述片状珠光体的渗碳体尺寸为8μm~15μm。细化晶粒尺寸,保证产热轧板材的强度级别可以达到700MPa级。

参考热成型工艺的温度制度对所述700MPa级热成型桥壳钢的板材进行热处理,所述700MPa级热成型桥壳钢的板材在热处理后的微观金相组织为:粒状珠光体。以体积百分数计,粒状珠光体中含65%~75%铁素体+25%~35%粒状渗碳体,铁素体晶粒尺寸为7~12μm,渗碳体尺寸为3~10μm;热处理后,铁素体组织上分布有细小的粒状渗碳体颗粒,保证桥壳钢在抗拉强度为700MPa的基础上,提高产品的冲击韧性;从而使得板材在热处理前后的力学性能均满足屈服强度≥600MPa,抗拉强度≥700MPa,断后延伸率A

本发明还提供了所述700MPa级热成型桥壳钢的制备方法,如图5所示,所述制备方法包括:

S1、采用所述的700MPa级热成型桥壳钢的化学成分进行熔炼、连铸,获得板坯;

S2、将所述板坯进行加热,粗轧和精轧,获得热轧板;其中,加热温度为1180℃~1220℃,加热时间为150min~200min;

S3、将所述热轧板进行冷却和卷曲,获得热轧卷;

S4、将所述热轧卷进行加工处理,获得700MPa级热成型桥壳钢。

本发明提供的所述700MPa级热成型桥壳钢的制备方法是基于以下原理:

将板坯的加热温度设定在1180℃~1220℃,加热时间为150min~200min,保证C元素均匀化,并防止板坯表层脱碳。若加热温度小于1180℃,加热时间小于150min,无法保证C元素在板坯内部均匀化,析出相无法回溶;若加热温度大于1220℃,加热时间大于200min,会导致板坯严重脱碳,奥氏体组织粗化,影响热轧板材的性能。

在成分上进行上述配比,且Si和Mn的质量分数满足:0.23≤Si/Mn≤0.27,且采用上述工艺;热轧板材的微观金相组织为铁素体,采用热成型工艺的温度(加热温度为1180℃~1220℃,加热时间为150min~200m)对板材进行热处理,板材在热处理后的微观金相组织为铁素体+粒状珠光体,热处理前后,板材力学性能均满足屈服强度≥600MPa,抗拉强度≥700MPa,断后延伸率A

作为一种可选的实施方式,所述粗轧时,粗轧终止温度为1000℃~1040℃;所述精轧时,精轧终止温度为840℃~870℃。

所述粗轧终止温度控制为1000℃~1040℃,精轧终止温度为840℃~870℃的原因为:在奥氏体未再结晶区温度范围内低温终轧,且避免在奥氏体铁素体两相区轧制;使奥氏体充分累积变形量以提高铁素体形核率。

作为一种可选的实施方式,所述粗轧和精轧时,轧速均为4m/s~6m/s;所述热轧板的厚度为7mm~10mm。恒速精轧,根据厚度规格调整轧速4m/s~6m/s从而使得所述热轧板厚度规格变化范围控制在7mm~10mm。

作为一种可选的实施方式,所述卷曲温度为560℃~620℃。这样有利于将珠光体温度转变区间获得珠光体组织。

综上可知,本发明采用C-Si-Mn-Cr-Ti成分体系桥壳钢市场上未见到有这种成分体系),以C为主要的合金元素,控制0.23≤Si%/Mn%≤0.27,结合本发明的工艺,热轧板材的微观金相组织为铁素体(体积分数为60%-70%,晶粒尺寸为5-10μm)+片状珠光体(体积分数为30-40%,晶粒尺寸为8-15μm),参考热成型工艺的温度制度对所述700MPa级热成型桥壳钢的板材进行热处理,所述700MPa级热成型桥壳钢的板材在热处理后的微观金相组织为:粒状珠光体。以体积百分数计,粒状珠光体中含65%~75%铁素体+25%~35%粒状渗碳体,铁素体晶粒尺寸为7~12μm,渗碳体尺寸为3~10μm;热处理前后,板材力学性能均满足屈服强度≥600MPa,抗拉强度≥700MPa,断后延伸率A

下面将结合实施例、对比例及实验数据对本申请的一种700MPa级热成型桥壳钢及其制备方法进行详细说明。

S1、实施例1-实施例6以及对比例1-3分别采用如表1所示的化学成分,按表1设计的合金成分配比,在温度为1630℃进行熔炼,后锻造成钢坯;

表1各实施例和对比例的化学成分质量分数

S2、将实施例所述板坯进行加热后,所述板坯的加热温度为1180℃~1220℃,经过粗轧、精轧获得热轧板,所述热轧板厚度规格变化范围控制在7mm~10mm,经5道次粗轧轧制,所述粗轧终止温度控制为1000℃~1040℃,再经7道次精轧轧制,所述精轧终止温度控制为840℃~870℃;

S3、将所述热轧板层流冷却后在560℃~620℃卷取温度下卷取获得热轧带钢;

S4、将所述热轧卷经开卷-平整-剪切得到成品板材,在钢板长度为10m时,对角线方向测量的不平度≤5mm。

各实施例与对比例的工艺参数具体见表2所示;

表2

对各组别的成品取样进行力学性能测试,结果见表3。显微组织的各相尺寸和体积分数数据由板材厚度四分之一处观察测量得出。

参考热成型工艺的温度制度,取实施例与对比例板材进行热处理实验,感应加热至810-830℃,保温时间180-240s,移入冷模,保持15s,随后空冷,三次力学性能的检测结果记入表3。显微组织的各相尺寸和体积分数数据由板材厚度四分之一处观察测量得出。

表4-热处理前后实施例与对比例的力学性能

由表3的数据可知:

对比例1中Si/Mn>0.27%,热处理后有明显的显微带状组织。

对比例2中Si/Mn<0.23%,热处理后有明显的显微带状组织。

对比例3中,加热温度小于1180℃,无法保证C元素在板坯内部均匀化,析出相无法回溶,故存在强度级别低于700MPa,板材出现显微带状组织的缺点。

对比例4中,加热温度大于1220℃,会导致板坯严重脱碳,奥氏体组织粗化,影响热轧板材的性能,故存在热轧组织晶粒较为粗大,综合力学性能低的缺点。

本发明实施例1-6最后制备得到的700MPa级热成型桥壳钢,板材在热处理前后的力学性能均满足屈服强度≥600MPa,抗拉强度≥700MPa,断后延伸率A

附图1-4的说明:

图1为本发明实施例4板厚四分之一处的显微组织,板材微观组织为:铁素体(体积分数为63%,晶粒平均尺寸为7μm)+片状珠光体组织(体积分数为37%,晶粒尺寸为12μm)

图2为实施例4在热处理后的显微组织,板材厚度方向上,边部、四分之一处和心部的组织均为粒状珠光体。其中,铁素体的体积分数为68%~73%,晶粒尺寸为7μm~10μm,粒状渗碳体体积分数为27%~32%,尺寸为3μm~8μm。

图3为本发明对比例2板厚四分之一处的显微组织示意图。板材微观组织为:铁素体(体积分数为70%,晶粒平均尺寸为11μm)+片状珠光体组织(体积分数为30%,晶粒平均尺寸为6μm)

图4为本发明对比例2在热处理后的显微组织,板材厚度方向上,边部、四分之一处和心部的组织均为铁素体(体积分数为70%~85%,晶粒尺寸为7μm~13μm)+片层珠光体(体积分数为15%~30%,晶粒尺寸为6μm~12μm),且出现了明显的显微带状组织。

由图1-图4可知,本发明提供的700MPa级热成型桥壳钢热处理后板厚各处组织更为均匀,无显微带状组织,具备更优异的冲击韧性与疲劳性能。

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

显然本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。