一种超精密加工光学微透镜阵列成像性能分析方法和系统

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及光学成像性能分析领域,特别是涉及一种超精密加工光学微透镜阵列成像性能分析方法和系统。

背景技术

微透镜阵列的超精密加工技术可达到亚微米级的尺寸精度,但微透镜阵列的制造仍存在面形控制问题。目前对于面形精度控制基准局限于几何精度评价结果,与最终的光学性能应用需求不一致。

目前通常采用光学仿真法通过干涉仪测试面形误差和波前像差,引入Zernike多项式模拟的误差后再对比模拟得出的性能与模拟前的性能差,然后分析不同分布的面形误差下光学系统成像性能的规律。

现有的光学仿真法是基于计算机仿真的测试方法。由于其得出的实验数据是基于修改Zernike多项式引入的模拟误差,所以其模拟出的误差与实际的面形误差不尽相同,而仿真出的结果与产品的光学性能也有差别。

发明内容

本发明的目的是提供一种超精密加工光学微透镜阵列成像性能分析方法和系统,通过直接检测微透镜阵列实物的光学性能参数,达到分析实际微透镜阵列产品光学性能与成像质量的目的。

为实现上述目的,本发明提供了如下方案:

一种超精密加工光学微透镜阵列成像性能分析方法,包括:

测试微透镜阵列的焦斑;

测试微透镜阵列的焦距;

测试微透镜阵列的光学传递函数值;

测试微透镜阵列的畸变量;

根据所述焦斑、焦距、光学传递函数值和畸变量对微透镜阵列光学成像性能进行分析。

可选地,所述测试微透镜阵列的焦斑,具体包括:

加载图片;

对所述图片进行二值化,将像素值划分为0和1;

统计0和1的像素比值;

获取所述图片与实物的尺寸比例;

根据所述像素比值和所述尺寸比例,确定焦斑。

可选地,所述测试微透镜阵列的焦距,具体包括:

获取实时动态图像;

在所述动态图像上截取图像分析区域;

将所述分析区域的像素进行灰度化,得到灰度值,所述灰度值为光强度;

计算所述灰度值的梯度;

判断所述梯度是否为最大梯度;

若是,则输出微透镜阵列与相机芯片的距离;

若否,则由远及近改变微透镜阵列与相机芯片的距离,并返回“计算所述灰度值的梯度”。

可选地,所述测试微透镜阵列的光学传递函数值,具体包括:

获取各光强度对应的像素数;

以所述光强度为横轴、所述光强度对应的像素数为纵轴,绘制光强度-像素数点图;

对所述点图进行高斯拟合,拟合出双峰曲线得到两个光强峰值;

将所述光强峰值代入光学传递函数公式,得到光学传递函数值。

可选地,所述测试微透镜阵列的畸变量,具体包括:

加载图片;

对所述图片进行二值化,将像素值划分为0和1;

识别1像素群边缘的像素,使用matlab中bwperim()函数获取1像素群图像的轮廓;

计算所述轮廓的边缘长宽比,所述边缘长度比为畸变量。

一种超精密加工光学微透镜阵列成像性能分析系统,包括:光源、微透镜阵列、CCD相机和计算机,其中所述光源、微透镜阵列、CCD相机依次设置在滑动平台上,所述计算机与所述CCD相机连接,所述计算机用于从所述CCD相机中获取图像。

可选地,当测试微透镜阵列的焦斑性能时,所述光源为激光管通过遮光孔形成的平行光源。

可选地,当测试微透镜阵列的焦距性能时,所述光源为LED光板和字母图案。

可选地,当测试微透镜阵列的光学传递函数值性能时,所述光源为USAF1951分辨率检验板形成的目标物。

可选地,当测试微透镜阵列的畸变量性能时,所述光源为标准方格目标物。

根据本发明提供的具体实施例,本发明公开了以下技术效果:

本发明是基于微透镜阵列产品进行光学性能参数测试和分析产品的光学性能,可直接得到微透镜阵列实际的光学性能并作对应分析,更加贴合实际微透镜阵列加工产品带来的光学性能影响。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

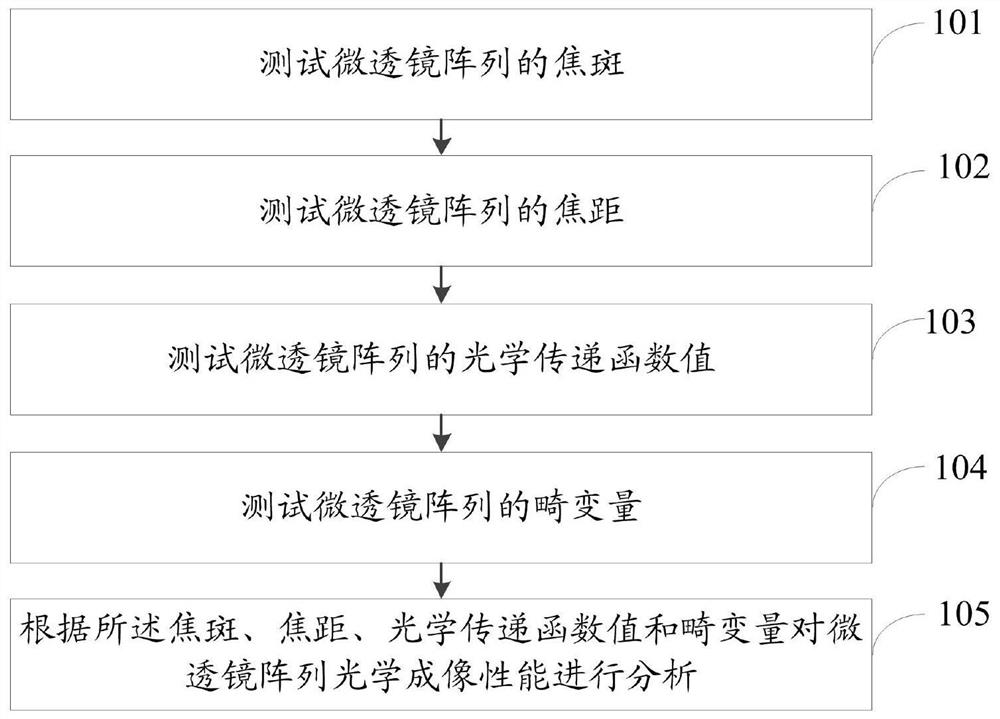

图1为本发明超精密加工光学微透镜阵列成像性能分析方法流程图;

图2为本发明超精密加工光学微透镜阵列成像性能分析系统结构图;

图3为本发明微透镜阵列的焦斑测试流程图;

图4为本发明微透镜阵列的焦距测试流程图;

图5为本发明微透镜阵列的光学传递函数值测试流程图;

图6为本发明微透镜阵列的畸变量测试流程图;

图7为本发明包含平行光的微透镜阵列光学成像系统结构图;

图8为本发明包含标志物的微透镜阵列光学成像系统结构图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种超精密加工光学微透镜阵列成像性能分析方法和系统,通过直接检测微透镜阵列实物的光学性能参数,达到分析实际微透镜阵列产品光学性能与成像质量的目的。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

图1为本发明超精密加工光学微透镜阵列成像性能分析方法流程图。如图1所示,一种超精密加工光学微透镜阵列成像性能分析方法包括:

步骤101:测试微透镜阵列的焦斑。

步骤102:测试微透镜阵列的焦距。

步骤103:测试微透镜阵列的光学传递函数值。

步骤104:测试微透镜阵列的畸变量。

步骤105:根据所述焦斑、焦距、光学传递函数值和畸变量对微透镜阵列光学成像性能进行分析。

这几个参数即是对透镜阵列光学成像性能的的评价:

①畸变量大表示微透镜阵列光学成像性能不佳,即该透镜成像相对实物变形较大。

②光学传递函数值小表示微透镜阵列的光学成像性能不佳,即光透过该透镜之后,光强度发生较大的变化(光强度数值的变化、不同区域之间产生光强度差)

③测试一个微透镜阵列中每个透镜单元焦距,可得到每个微透镜单元焦距的不均匀性,微透镜单元焦距的不均匀是光学性能不佳的表现,即一个微透镜阵列当中微透镜单元的焦平面不在同一个平面上,造成局部不清晰。

④微透镜单元的位置误差,即测试出的焦斑中心相对于设计的微透镜阵列理想光学中心的偏差,会降低成像性能,造成微透镜阵列成像的位置不准确。焦斑的面积对应了微透镜阵列单元的圆形轮廓面积,透镜单元的圆形轮廓面积与该单元所成像的范围成正比。

加工生产出的微透镜阵列光学元件存在误差会导致光学性能达不到要求。而作为生产者,为了减少这样的性能不达标情况,最好的办法就是:直接得知某个光学性能不达标是由什么加工误差造成的,这一联系的定性和量化准确性都是目前缺失的。本发明就提供了这一量化光学性能的方法和系统。为这一联系提供分析方法。只有得知光学性能与加工误差的关系才能对实际生产加工进行准确的优化。

本发明的上述方法依赖于一种超精密加工光学微透镜阵列成像性能分析系统,该系统包括:光源、微透镜阵列、CCD相机和计算机,其中所述光源、微透镜阵列、CCD相机依次设置在滑动平台上,所述计算机与所述CCD相机连接,所述计算机用于从所述CCD相机中获取图像。如图2所示。当测试微透镜阵列的焦斑性能时,所述光源为激光管通过遮光孔形成的平行光源。当测试微透镜阵列的焦距性能时,所述光源为LED光板和字母图案。当测试微透镜阵列的光学传递函数值性能时,所述光源为USAF1951分辨率检验板形成的目标物。当测试微透镜阵列的畸变量性能时,所述光源为标准方格目标物。图7为本发明包含平行光的微透镜阵列光学成像系统结构图;图8为本发明包含标志物的微透镜阵列光学成像系统结构图。

如图3所示,步骤101中所述测试微透镜阵列的焦斑,具体包括:

步骤1011:加载图片。

步骤1012:对所述图片进行二值化,将像素值划分为0和1。

步骤1013:统计0和1的像素比值。

步骤1014:获取所述图片与实物的尺寸比例。

步骤1015:根据所述像素比值和所述尺寸比例,确定焦斑。

焦斑测试光源为激光管通过遮光孔形成的平行光源,通过微透镜聚焦到拆除镜头的CCD(电荷耦合)相机CMOS(互补金属氧化物半导体)芯片上(可以理解为微透镜阵列充当CCD相机的镜头),成像传输到计算机,使用maltab编程软件对图像进行二值化、腐蚀到光斑中心、捕捉中心坐标等图像分析得到焦斑大小和微透镜阵列的光学中心。

得到的中心坐标和微透镜阵列分布相似,可得到各个中心点的坐标,并绘成点坐标图,只需点击选取其中之一即可显示其坐标。

理想中心坐标:制造时的设计尺寸,即设计理想中(最准确)每个单元的中心坐标。六边形微透镜阵列,在设计结构时,每个单元的中心点都是规定的,这个即是制造加工的每个单元的理想中心坐标。与分析到的中心坐标对比可得到误差。

这个误差使用ρ个极坐标表示,分析这一光学中心误差的意义是,反映加工时带来的中心坐标的误差(加工误差),对加工工艺起反映优化参照作用。在此测试方法中,此部分得到误差即可。

焦斑大小:测试是对阵列微透镜的每个单元作分开分析,设截取一个单元分析(使用矩形区域)区域,图像与实物的比例:由图示已知L实物对角距、l图像对角距,得到一比值

如图4所示,步骤102中所述测试微透镜阵列的焦距,具体包括:

步骤1021:获取实时动态图像。

步骤1022:在所述动态图像上截取图像分析区域。

步骤1023:将所述分析区域的像素进行灰度化,得到灰度值,所述灰度值为光强度。

步骤1024:计算所述灰度值的梯度。

步骤1025:判断所述梯度是否为最大梯度。

步骤1026:若是,则输出微透镜阵列与相机芯片的距离。

步骤1027:若否,则由远及近改变微透镜阵列与相机芯片的距离,并返回“计算所述灰度值的梯度”。

焦距测试光源为简单的背光字母图案(LED光板+字母图案),通过微透镜聚焦到CCD(电荷耦合)相机CMOS(互补金属氧化物半导体)芯片上,成像传输到计算机,通过Matlab编写程序实时对图像进行灰度化,人为输入坐标限制分析的区域(刚好能包括一个微透镜阵列单元),像素灰度值梯度实时计算得到一个梯度值,人为由远及近改变微透镜阵列与相机芯片的距离,限定区域的灰度值梯度会发生改变,计算得到另一梯度值,以此类推,当梯度值最大时,此时根据千分尺测量出被限定区域包括的微透镜阵列单元与相机芯片的距离,此距离即为该微透镜阵列单元的焦距。以此类推得到所有微透镜阵列单元的焦距,取所有单元的焦距的平均值,该焦距的平均值是整个微透镜阵列的焦距。

灰度值梯度计算:梯度即为数学定义上的梯度,对于数字图像

因为数字图像函数是离散的,所以微分用差分代替,有:

dx(x,y)=f(x,y)-f(x+1,y)

dy(x,y)=f(x,y)-f(x,y+1)

梯度的模为梯度值:

其中f(x,y)为(x,y)这一像素的灰度值。测试所得分析区域的灰度梯度值为分析区域成像每个像素灰度梯度值的总和。

如图5所示,步骤103中所述测试微透镜阵列的光学传递函数值,具体包括:

步骤1031:获取各光强度对应的像素数。

步骤1032:以所述光强度为横轴、所述光强度对应的像素数为纵轴,绘制光强度-像素数点图。

步骤1034:对所述点图进行高斯拟合,拟合出双峰曲线得到两个光强峰值。

步骤1035:将所述光强峰值代入光学传递函数公式,得到光学传递函数值。

MTF(光学传递函数)测试光源为USAF1951(型号)分辨率检验板形成的目标物,通过微透镜聚焦到CCD(电荷耦合)相机CMOS(互补金属氧化物半导体)芯片上,成像传输到计算机,通过Matlab编写程序对图像进行灰度化,理想状态下成像的的光强度是只有黑和某一强度两个值,但是实际中由于经过光学透镜会产生传递差,导致本来一致的光强度值在传递后变为各种光强度。这也是MTF(光学传递函数)的意义,就是量化了这一传递差,MTF值可以理解为光透过透镜后的失真程度。图像中每个像素得值是不尽相同的,灰度化之后得到的灰度值也是不同,(这一运算可理解为把像素多亮转化为像素多白来表示,灰度值较小,光较强)。统计各光强对应的像素数,以光强度为横轴、该光强度的像素数量为纵轴,绘制光强度-像素数点图,对点图进行高斯拟合,拟合出双峰曲线得到两个光强峰值,代入MTF(光学传递函数)公式计算得到该微透镜阵列的MTF值(光学传递函数值)。

T(f)

M(f)

因此

此测试借助矩形条纹标准目标物,所以测试计算得T(f)

I

如图6所示,步骤104中所述测试微透镜阵列的畸变量,具体包括:

步骤1041:加载图片。

步骤1042:对所述图片进行二值化,将像素值划分为0和1。

步骤1043:识别1像素群边缘的像素,使用matlab中bwperim()函数获取1像素群图像的轮廓。

步骤1044:计算所述轮廓的边缘长宽比,所述边缘长度比为畸变量。

畸变测试光源为标准方格目标物,通过微透镜聚焦到CCD(电荷耦合)相机CMOS(互补金属氧化物半导体)芯片上,成像传输到计算机,使用Matlab编写程序对图像进行二值化,识别方格成像边缘,计算其长宽比得到畸变量。

本发明是基于微透镜阵列产品进行光学性能参数测试和分析产品的光学性能,可直接得到微透镜阵列实际的光学性能并作对应分析,更加贴合实际微透镜阵列加工产品带来的光学性能影响。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。