连续清洗、自动调节的矩形微波连续真空干燥杀菌设备

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及微波真空干燥领域,具体涉及一种连续清洗、自动调节的矩形微波连续真空干燥杀菌设备。

背景技术

微波加热干燥和杀菌,是利用微波在快速变化的高频电磁场中与物质分子相互作用,被吸收而产生热效应,把微波能量直接转换为介质热能,微波被物体吸收后,物体自生发热,加热从物体内部、外部同时开始,能做到里外同时加热,不同的物质吸收微波的能力不同,其加热效果也各不相同,这主要取决于物质的介质损耗。水是吸收微波很强烈的物质,一般含有水分的物质都能用微波来进行加热,快速均匀,达到很好效果。微波真空干燥设备是微波能技术与真空技术相结合,它兼备了微波干燥及真空干燥的优点,同时克服了常规真空干燥温度高、时间长、能耗大的缺点,在一般物料干燥过程中,干燥温度30-60摄氏度,具有干燥产量高、质量好、加工成本低等优点。

目前,实现真空连续微波干燥及杀菌的设备有两种:

1.一种是圆形的罐体,微波加热元件直接放置在罐体上部,谐振腔就是罐体;

2.另一种如公开号为CN109566958A的中国发明专利公开了一种多层微波加热和灭菌的真空带式干燥机及其玉米浆的干燥和灭菌的方法,该方法将微波加热部分-矩形谐振腔放置在真空罐内,微波加热装置,通过特殊的设计,放置在真空罐内,与大气连通,避免微波装置在真空条件下打火。公开号为CN109860007A的中国发明专利公开了一种真空状态下的磁控管和绝缘处理方法及其应用,解决磁控管在真空环境下的使用问题。

上述设备存在以下不足:

1)圆形谐振腔,只适合小型的实验设备,不能大型化,因为微波的加热距离有限,微波原件在罐体外部,而物料输送皮带水平放置在固体中部,导致加热不均匀。

2)多层微波真空干燥机,矩形谐振腔在真空罐内,受罐体直径的影响,以及空间的限制,设备的尺寸不能太大,设备的安装、维护空间太小,使用不方便。微波加热元件经过特殊处理才能在真空环境中使用,制作成本高,设备的维修和更换非常复杂。

3)产品的水分,需要人工取样检测后,再对生产过程进行调整,导致反馈滞后,产品的质量不稳定。

4)物料输送皮带在谐振腔内运行,回程皮带的表面带有物料,会掉落在谐振腔,被微波过度加热,会产生打火现象。

5)现有的设备,需要经常停机清洗,降低了设备的使用效率。

发明内容

本发明的目的在于克服现有技术的不足,提供了一种连续清洗、自动调节的矩形微波连续真空干燥杀菌设备。

为实现上述目的,本发明所涉及的一种连续清洗、自动调节的矩形微波连续真空干燥杀菌设备,它包括干燥杀菌的箱体,所述箱体为封闭的长方体;所述箱体由上至下分割成多个微波加热腔体;且多个微波加热腔体的出料端连通形成物料输出通道;

所述微波加热腔体内均水平设置有循环输送皮带,所述循环输送皮带两端均设置有输送滚筒(输送滚筒内设置有皮带纠偏装置),所述循环输送皮带进料端的输送滚筒通过固定轴(固定轴内设置有皮带张紧装置)固定在微波加热腔体的侧壁板上;所述循环输送皮带进料端上方设置有进料喷头,所述进料喷头竖直从微波加热腔体的顶板穿出与外部进料管连接,

所述微波加热腔体中部为微波加热区;依次为进料抑制段、微波加热段和出料抑制段,所述微波加热段包括谐振腔室,

所述谐振腔室一侧壁上设置有真空抽气口;

所述循环输送皮带的上皮带穿过谐振腔室,所述谐振腔室上方设置有微波加热组件,且所述微波加热组件设置在微波加热腔体的顶板上面;

所述进料抑制段包括设置在上皮带上下两侧的微波抑制板和物料加热板,所述出料抑制段包括设置在上皮带上下两侧的微波抑制板和物料冷却板,所述微波抑制板、物料加热板、微波抑制板和物料冷却板均固定在谐振腔室两端的外壁板上;所述物料输出通道最下方的箱体底板上设置有出料绞龙;所述微波加热腔体的出料端的顶板上设置有水份检测器(水份检测器为在线的水分检测,可以自动调节加热的功率和物料传送带运行的速度、进料量,保证产品的质量稳定);所述循环输送皮带进料端下方设置有清洗喷头。

进一步地,所述微波加热组件包括设置在两侧的进水管和出水管(除了满足冷却水输送的需要,还有足够的强度,支撑设备的的顶部);所述进水管和出水管之间间隔设置有多组磁控加热组件,所述磁控加热组件包括两个并列设置磁控管组件和设置在两个磁控管组件之间的微波电源组件,所述磁控管组件包括多个磁控管,磁控管通过冷却水管串联一起,所述冷却水管两端与进水管和出水管连接;所述微波电源组件包括电源油槽,所述电源油槽设置有多个微波电源,所述微波电源分别与两侧的磁控管一一对应,并通过电源缆线与磁控管连接;所述电源油槽焊接在谐振腔上部加强板上,成为谐振腔上部的加强板;

所述电源油槽内还设置有水冷换热器,所述水冷换热器两端穿过电源油槽分别与进水管和出水管连接。

再进一步地,所述磁控管包括由上至下依次设置有磁控屏蔽盒、微波发生盒和波导腔;所述磁控屏蔽盒侧壁上设置有电源输入端子,所述电源输入端子端部设置有电源丝;所述电源丝与微波电源的电源电缆连通;

所述微波发生盒内竖直设置有微波发生器,所述微波发生器外部设置有水冷夹套和两个磁铁块,且两个磁铁块对称设置在水冷夹套上下两端;所述水冷夹套上对称设置有进出水口;所述带水冷夹套的磁控管通过冷却水管与进出水口连接串联而成;

所述微波发生器向上穿过磁铁块进入磁控屏蔽盒,所述磁控屏蔽盒内的微波发生器上端设置有扼流线圈,所述扼流线圈伸入电源输入端子与电源丝连接;所述微波发生器向下穿过磁铁块进入波导腔;所述波导腔内的微波发生器下端设置有微波天线(微波发射窗口经过特殊材料密闭,该材料为陶瓷、聚四氟乙烯等,密闭的窗口能够维持微波加热腔的真空度,同时又能够透射微波,该密闭方法为常规方案。)。

再进一步地,所述微波发生盒通过螺栓固定在波导腔上部,所述微波发生盒和波导腔之间设置有固定板,所述固定板中间开孔作为微波天线窗口。

再进一步地,所述波导腔底部固定在谐振腔上部,且所述波导腔底部设置有密封板,所述密封板通过紧固螺丝、或焊接、或者通过胶粘剂固定在谐振腔上部,所述密封板上开设有微波发射窗口。

再进一步地,所述出料绞龙包括上部开口的U型槽,所述U 型槽槽壁内设置有冷水夹层,所述U型槽内设有绞龙轴,所述绞龙轴设置伸出U型槽连接有搅拌电机。

再进一步地,所述微波加热腔体的底板由进料端至出料端向上倾斜,倾斜角度为~°。

再进一步地,所述微波加热腔体进料端的底板上开设有排污底孔。

再进一步地,所述微波发射窗口由不吸收微波的材料密封,所述不吸收微波的材料选自聚四氟乙烯、陶瓷和石英。

本发明的有益效果:

1.本发明微波加热原件放置在常压环境中,便于维修和更换。

2.本发明采用的矩形结构,大大减小了设备体积,便于制作和运输。

3.微波加热元件紧凑的排列在谐振腔的上部,节省空间。将加热元件的冷却水管路和油槽,设计成设备的框架和加强筋,即简化了设计,也节省了投资。

4.物料输送皮带的回程,在谐振腔外经过,可以在生产的同时,对皮带进行清洗,设备底部的倾斜设计,可以连续的清理设备底部沉积的粉尘,保证设备的连续运行。

5.本发明的物料的出口设计在线的水分检测仪器,连续测量产品的水分,根据得到的数据自动调整皮带运行速度的快慢或进料量的大小,实现生产过程的智能化。

附图说明

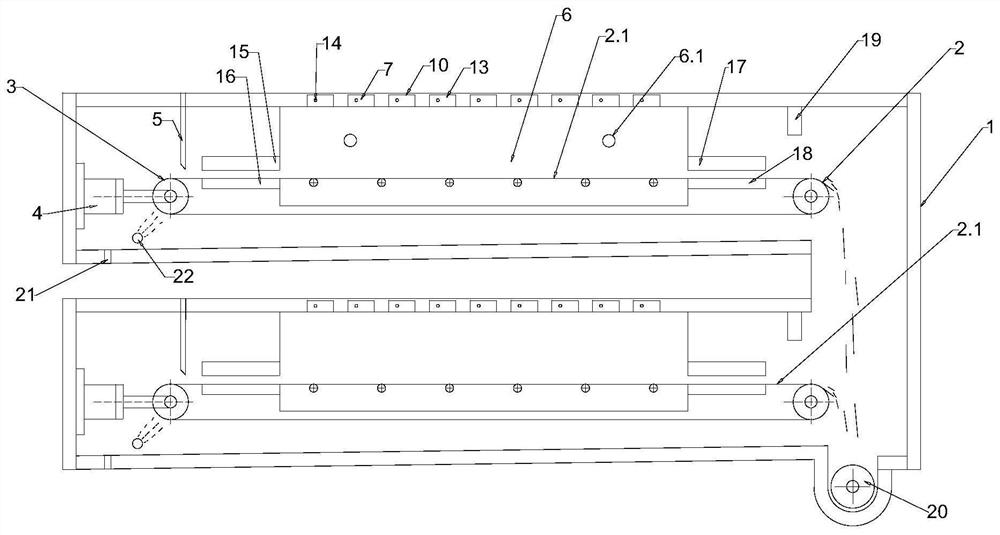

图1为连续清洗、自动调节的矩形微波连续真空干燥杀菌设备的结构示意图;

图2为微波电源组件的示意图;

图3为磁控加热组件的示意图;

图4为磁控管的示意图;

图5为磁控管的细节图

图6为固定板的示意图;

图7为密封板的示意图;图8为出料绞龙的示意图;

图中,箱体1、循环输送皮带2、上皮带2.1、输送滚筒3、固定轴4、进料喷头5、谐振腔室6、真空抽气口6.1、微波加热组件 7、进水管8、出水管9、磁控加热组件10、磁控管组件11、微波电源组件12、电源油槽12.1、微波电源12.2、水冷换热器12.3、电源电缆12.4、磁控管13、磁控屏蔽盒13.1、电源输入端子13.11、电源丝13.12、微波发生盒13.2、波导腔13.3、微波发生器13.4、扼流线圈13.41、微波天线13.42、水冷夹套13.5、进出水口13.51、磁铁块13.6、固定板13.7、微波天线窗口13.71、密封板13.8、微波发射窗口13.81、紧固螺丝13.9、冷却水管14、微波抑制板15、物料加热板16、微波抑制板17、物料冷却板18、水分检测器19、出料绞龙20、U型槽20.1、冷水夹层20.2、绞龙轴20.3、搅拌电机 20.4、排污底孔21、清洗喷头22。

具体实施方式

下面结合附图和具体实施例对本发明作进一步的详细描述,以便本领域技术人员理解。

如图1~8所示的连续清洗、自动调节的矩形微波连续真空干燥杀菌设备,它包括干燥杀菌的箱体1,箱体1为封闭的长方体;箱体1由上至下分割成2个微波加热腔体;且2个微波加热腔体呈U 型;它们的出料端连通形成物料输出通道;

微波加热腔体内均水平设置有循环输送皮带2,循环输送皮带 2两端均设置有输送滚筒3(输送滚筒3内设置有皮带纠偏装置),循环输送皮带2进料端的输送滚筒3通过固定轴4(固定轴4内设置有皮带张紧装置)固定在微波加热腔体的侧壁板上;循环输送皮带2进料端上方设置有进料喷头5,进料喷头5竖直从微波加热腔体的顶板穿出与外部进料管连接,微波加热腔体的底板由进料端至出料端向上倾斜,倾斜角度为2~10°;微波加热腔体进料端的底板上开设有排污底孔22;

微波加热腔体中部为微波加热区;依次为进料抑制段、微波加热段和出料抑制段,微波加热段包括谐振腔室6,谐振腔室6一侧壁上对称设置有真空抽气口6.1;

循环输送皮带2的上皮带2.1穿过谐振腔室6,谐振腔室6上方设置有微波加热组件7,且微波加热组件7设置在微波加热腔体的顶板上面;微波加热组件7包括设置在两侧的进水管8和出水管 9;进水管8和出水管9之间间隔设置有多组磁控加热组件10,磁控加热组件10包括两个并列设置磁控管组件11和设置在两个磁控管组件11之间的微波电源组件12,磁控管组件11包括多个磁控管 13,磁控管13通过冷却水管14串联一起,冷却水管14两端与进水管8和出水管9连接;微波电源组件12包括电源油槽12.1,电源油槽12.1设置有多个微波电源12.2,微波电源12.2分别与两侧的磁控管13一一对应,并通过电源缆线与磁控管13连接;电源油槽12.1焊接在谐振腔上部加强板1.1上,成为谐振腔上部的加强板;

电源油槽12.1内还设置有水冷换热器12.3,水冷换热器12.3 两端穿过电源油槽12.1分别与进水管8和出水管9连接;

进料抑制段包括设置在上皮带2.1上下两侧的微波抑制板15 和物料加热板16,出料抑制段包括设置在上皮带2.1上下两侧的微波抑制板17和物料冷却板18,微波抑制板15、物料加热板16、微波抑制板17和物料冷却板18均固定在谐振腔室6两端的外壁板上;物料输出通道最下方的箱体1底板上设置有出料绞龙20;微波加热腔体的出料端的顶板上设置有水份检测器21;循环输送皮带2进料端下方设置有清洗喷头23;

磁控管13包括由上至下依次设置有磁控屏蔽盒13.1、微波发生盒13.2和波导腔13.3;磁控屏蔽盒13.1侧壁上设置有电源输入端子13.11,电源输入端子13.11端部设置有电源丝13.12;电源丝 13.12与微波电源12.2的电源电缆12.4连通;

微波发生盒13.2内竖直设置有微波发生器13.4,微波发生器 13.4外部设置有水冷夹套13.5和两个磁铁块13.6,且两个磁铁块 13.6对称设置在水冷夹套13.5上下两端;水冷夹套13.5上对称设置有进出水口13.51;带水冷夹套的磁控管13通过冷却水管14与进出水口连接13.51串联而成;

微波发生器13.4向上穿过磁铁块13.6进入磁控屏蔽盒13.1,磁控屏蔽盒13.1内的微波发生器13.4上端设置有扼流线圈13.41,扼流线圈13.41伸入电源输入端子13.11与电源丝13.12连接;微波发生器13.4向下穿过磁铁块13.6进入波导腔13.3;波导腔13.3内的微波发生器13.4下端设置有微波天线13.42;

微波发生盒13.2通过螺栓固定在波导腔13.3上部,微波发生盒13.2和波导腔13.3之间设置有固定板13.7,固定板13.7中间开孔作为微波天线窗口13.71;

波导腔13.3底部固定在谐振腔上部,且波导腔13.3底部设置有密封板13.8,密封板13.8通过紧固螺丝13.9、或焊接、或者通过胶粘剂固定在谐振腔上部,密封板13.8上开设有微波发射窗口 13.81,微波发射窗口13.81由不吸收微波的材料密封,所述不吸收微波的材料选自聚四氟乙烯、陶瓷和石英(密闭的窗口能够维持微波加热腔的真空度,同时又能够透射微波,该密闭方法为常规方案);

出料绞龙20包括上部开口的U型槽20.1,U型槽20.1槽壁内设置有冷水夹层20.2,U型槽20.1内设有绞龙轴20.3,绞龙轴20.3 设置伸出U型槽20.1连接有搅拌电机20.4。

上述连续清洗、自动调节的矩形微波连续真空干燥杀菌设备的工作过程:

1.关闭干燥设备的所有阀门和检修孔;

2.开启加热板的循环泵,开启冷却板的循环泵;

3.开启磁控管和油槽冷却板的冷却水循环泵;

4.开启真空泵,达到合适的真空度,一般为2000-5000Pa;

5.将皮带输送辊的循环输送皮带张紧装置启动,张紧皮带;

6.启动循环输送皮带转动电机,启动进料泵,通过喷淋装置,将物料均匀的喷涂到皮带上;

7.根据物料行动的进程,在物料进入微波加热区后,陆续开启微波加热磁控管;

8.物料经过物料加热板、微波加热区、物料冷却板,通过微波抑制区后,经过水分检测装置,根据物料的水分,调整皮带运行的速度。如果水分太高,就降低皮带运行的速度。

9.干燥的物料,掉入出料绞龙,经过绞龙输送出真空干燥系统。根据现有的常规技术,通过二个真空转换罐轮流运转,进入常压状态。

10.皮带从微波加热区外部返回到进料段,在下部,经过喷淋清洗,进入下一个干燥周期。

其它未详细说明的部分均为现有技术。尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。