微组装贴片晶体滤波器封装工艺

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及微组装贴片晶体滤波器技术领域,尤其是一种微组装贴片晶体滤波器封装工艺。

背景技术

目前的分立元件晶体滤波器封装工艺,由于各个生产厂商有各自的封装工艺,大多数为金属壳和金属底板的手工焊锡封装工艺,导致普通晶体滤波器容积很大,不能实现产品小型化和表面贴装。而本工艺可以实现小型化和表面贴装。

发明内容

为了解决上述现有技术中存在的问题,本发明提供一种微组装贴片晶体滤波器封装工艺。

本发明解决其技术问题所采用的技术方案是:微组装贴片晶体滤波器封装工艺,包括有以下步骤:

步骤1:线路板选用厚度为0.5-1.35mm的FR-4环氧板、陶瓷PCB板或LTCC材料的电路板;

步骤2:微组装贴片晶体滤波器金属外壳根据用户或顾客需要加工;

步骤3:线路板焊接处表面覆铜厚度1.5-2.5OZ,在线路板四周封口处形成一圈低于焊接面的台缘;以便对配套的外壳进行定位;使外壳内口置于封口定位台缘焊盘5外侧,外壳外口置于电路板外缘以内。并施加力使外壳和线路板紧密配合,为后序封口工艺做检查及准备。

步骤4:在线路板内部大面积的地线处的内径为0.3-0.8mm的通气口;烘烤结束后可用焊锡封堵、环氧树脂胶封堵或用硅胶封堵此通气口;

步骤5:线路板表面焊接需要的零件和元器件,调试及老化完成后,准备封口;

步骤6:封口过程:在室温环境下将线路板四周封口处涂抹导电胶3;用合适的工装夹具夹住线路板底板和外壳,放入烘箱中进行烘烤,完成密封、粘接和外壳与电路地线连接。然后降温,待恢复室温后拿出,用调温焊台进行通气孔焊接,封口工艺完成。

本发明还具有以下附加技术特征:

作为本发明技术方案进一步具体优化的:步骤5中,根据顾客需求或自研需求配齐相应的原材料;在相应位置焊接小支架,焊接好之后超声清洗机进行清洗,烘箱75℃烘干之后,进行装片,将细调好的晶体片分别放入相应位置的小支架中,扣壳进行锡封焊,在其他相应位置焊接谐振变量器线圈2,谐振电容1、谐振电感2,焊接完成后进行调试,随后进行老化,准备封口。

作为本发明技术方案进一步具体优化的:步骤6中,涂抹方式为精密三维点胶机或手工批涂,使用导电胶桶及批刀注胶器4进行涂抹,使导电胶3与覆铜层形成一个有一定厚度的矩形环状胶区,扣上金属外壳,左右移动使其定位于覆铜台缘处固定,用无纺布沾无水酒精擦掉外壳外部和线路板上多余导电胶3,用合适的工装夹具夹住线路板底板和外壳,放入烘箱中进行烘烤,烘烤温度85±2℃,时间60-90min,缓慢降温,待恢复室温后拿出,用60W调温焊台,温度调节为330℃±5℃,

本发明和现有技术相比,其优点在于:

优点1:选用表面覆铜厚度1.5-2.5OZ盎司在线路板四周封口处形成一圈低于焊接面的台缘,有利于封装定位。

优点2:在线路板内部大面积的地线处打内径为0.3-0.8mm的通气口。为后续的封装预留通气口,即可以对壳体内部冲入保护性气体,还可以防止封装后烘烤过程因空气膨胀吹开导电气密胶。

优点3:微组装封装尺寸目前最小可以做到15*12*4mm;由于这种封装结构才使得晶体滤波器的封装尺寸可以变小,微组装封装的容积最小为0.72ML,普通晶体滤波器容积2mL~5mL,大大节约空间。实现表面安装和焊接。降低器件高度。

优点4:普通分立元件晶体滤波器封装为焊锡封口,用100W或150W电烙铁进行焊锡封装操作;而本实施例可以采用鼓风干燥箱批量封装操作。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

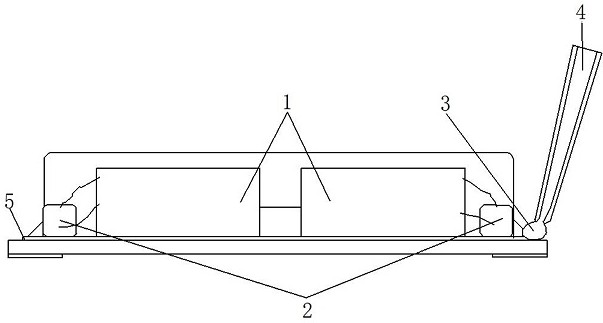

图1是本发明的焊接过程的侧视图;

图2是本发明的焊接过程的侧视图;

谐振电容1、谐振变量器线圈2、导电胶3、导电胶桶及批刀注胶器4、封口定位台缘焊盘5。

具体实施方式

下面将参照实施方式更详细地描述本发明公开的示例性实施例,这些实施例是为了能够更透彻地理解本发明,并且能够将本发明公开的范围完整的传达给本领域的技术人员。虽然附实施方式中显示了本发明公开的示例性实施例,然而应当理解,本发明而不应被这里阐述的实施例所限制。

步骤1:线路板选用厚度为0.5-1.0mm的FR-4环氧板、陶瓷PCB板或LTCC材料的电路板。

传统晶体滤波器底板为金属底板,厚度为0.5mm±0.1mm,微组装底板选用厚度为0.5-1.0mm的FR-4环氧板、陶瓷PCB板或LTCC材料的电路板作为底板使用,厚度0.5-1.35mm为了保证强度,同时也考虑多层板的特性,要完成较多功能的多层板,厚度应该在这个范围,陶瓷PCB板和LTCC材料的电路板强度较高,高温以及长期挥发物较少,对于晶体元件来讲,作为底板稳定性较高,但是价格较高,FR-4环氧板历史悠久,已经长期使用,没有明显缺点,对一般精度要求产品,可以考虑使用。

步骤2:微组装贴片晶体滤波器金属外壳根据用户或顾客需要加工,微组装封装尺寸目前最小可以做到:15*12*4mm;而普通晶体滤波器可以做到的最小尺寸为:25*10*8mm。正是由于这种封装结构才使得晶体滤波器的封装尺寸可以变小,微组装封装的容积最小为0.72ML,普通晶体滤波器容积2ml~5ml,大大节约空间。

步骤3:线路板焊接处表面覆铜厚度1.5-2.5OZ盎司,覆铜厚度低于1.0OZ盎司,不利于将来封装壳的定位,覆铜高于2.5OZ盎司影响覆铜层的牢固度和封口定位台缘焊盘5的平面尺寸精度,所以选用表面覆铜1.5-2.5OZ盎司在线路板四周封口处形成一圈低于焊接面的台缘,有利于封装定位和外壳接地,实现外壳封口和电磁频蔽。使外壳内口置于封口定位台缘焊盘5外侧,外壳外口置于电路板外缘以内。并施加力使外壳和线路板紧密配合,为后序封口工艺做检查及准备。

步骤4:在线路板内部大面积的地线处打内径为0.3-0.8mm的通气口。为后续的封装预留通气口,防止封装后烘烤过程空气膨胀吹开导电气密胶,烘烤结束后可以用焊锡封堵、环氧树脂胶封堵或用硅胶封堵此通气口。

步骤5:线路板表面焊接需要的元器件,调试及老化完成后,准备封口。

步骤实施例,根据顾客需求或自研需求配齐相应的原材料,例如:25MHz四只晶体片、小支架8只,谐振变量器线圈22只,谐振电容15只、谐振电感22只。在相应位置焊接8 只小支架,焊接好之后超声清洗机进行清洗,烘箱75℃烘干之后,进行装片,将4只细调好的晶体片分别放入相应位置的小支架中,扣壳进行锡封焊,在其他相应位置焊接谐振变量器线圈22只,谐振电容16~8只、谐振电感21只,焊接完成后进行调试,随后进行老化,准备封口。

步骤6:封口过程:室温环境下在线路板四周封口处涂抹导电胶3;涂抹方式为精密三维点胶机或手工批涂,使用导电胶桶及批刀注胶器4进行涂抹,使导电胶3与覆铜层形成一个有一定厚度的矩形环状胶区,扣上金属外壳,左右前后移动使其定位于覆铜台缘处固定,用无纺布沾无水酒精擦掉外壳以外多余导电胶3,用合适的工装夹具夹住线路板底板和外壳,放入烘箱中进行烘烤,烘烤温度85±2℃,时间60-90min,缓慢降温,待恢复室温后拿出,用60W调温焊台,温度调节为330℃±5℃,进行通气孔焊接,封口工艺完成。

普通晶体滤波器封装为手工钎焊焊锡封口,用100W或150W电烙铁进行封装操作;而本实施例可以采用鼓风干燥箱批量封装操作,利于批产并压缩和降低滤波器容量和高度。

尽管已经对上述各实施例进行了描述,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改,所以以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及实施方式内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围之内。