安全壳内多组非能动热量导出系统运行及影响分析方法

文献发布时间:2023-06-19 09:46:20

技术领域

本发明属于核反应堆安全壳事故现象计算领域,具体涉及一种安全壳内多组非能动热量导出系统运行及影响分析方法。

背景技术

安全壳是核电厂阻止放射性物质释放的最后一道屏障。核电厂发生失水事故时,安全壳内的压力、温度会迅速升高,可能破坏安全壳的完整性。因此,目前已有多种安全壳计算程序用于计算事故中安全壳内热工水力特性,其中,多节点安全壳分析程序具有较快的计算速度和较好的计算精度,被广泛应用于核电厂安全分析中。

我国先进压水堆采用非能动热量导出系统降低事故过程中安全壳的温度、压力,维持安全壳的完整性。目前也有相关程序可以计算非能动热量导出系统自然循环阶段的热工水力特性。但是,非能动热量导出系统的运行状态复杂,不仅有特定的开启条件、开启延迟时间,同时在阀门未开启时,非能动热量导出系统还存在预热阶段。而目前还没有多节点安全壳程序能够模拟安全壳内多组非能动热量导出系统的完整运行状态,并计算多组非能动热量导出系统对安全壳内热工水力特性的影响。

发明内容

为填补上述研究空白,本发明提供了一种安全壳内多组非能动热量导出系统运行及影响分析方法,可以快速准确地计算压水堆事故中多组非能动热量导出系统的运行状态及其对安全壳状态的影响,对压水堆安全分析具有重要意义。

为实现上述目的,本发明采用的技术方案是:

一种安全壳内多组非能动热量导出系统运行及影响分析方法,包括如下步骤:

步骤1:初始化安全壳各节点热工水力状态,具体包括如下内容:初始化各节点内各成分的质量(水、氢气、水蒸气、空气及其他不凝结气体)、水的温度、气体温度、气体压力;

步骤2:初始化各组非能动热量导出系统的状态,具体包括如下内容:初始化各组非能动热量导出系统各部分(连接管道、换热器、水池)内冷却剂的温度及焓值、水箱内水位及水温、环境温度、环境压力;

步骤3:基于安全壳内热工水力状态判断某一组非能动热量导出系统运行状态,具体包括如下内容:

1)当该组非能动热量导出系统所在安全壳节点的压力未达到启动限值,判定该组非能动热量导出系统的阀门未打开,仍处于预热阶段;

2)当该组非能动热量导出系统所在安全壳节点的压力首次达到启动限值,判定该组非能动热量导出系统的阀门仍未打开,系统处于预热阶段,并记录压力达到限值时间点t0。根据该组非能动热量导出系统启动延迟时间Δt计算得到该组非能动热量导出系统进入自然循环阶段的时间(t0+Δt);

3)当计算时间超过(t0+Δt),该组非能动热量导出系统进入自然循环阶段;

步骤4:进行该组非能动热量导出系统预热阶段计算或自然循环阶段计算,具体包括如下内容:

1)当该组非能动热量导出系统处于预热阶段,将安全壳计算所用时间步均匀划分为10个小时间步进行计算,得到安全壳节点传给换热器外壁面的热量、换热器内冷却水温度、换热器壁面温度,具体计算方法如下:

预热阶段的非能动热量导出系统仅通过换热器与安全壳节点传热。安全壳节点与换热器外壁面的换热采用冷凝模型进行计算:

Q

式中:

Q

h

A

t

t

冷凝换热系数h

h

式中:

L——换热器长度;

P

W

换热器外壁面与换热器内冷却水的传热采用对流模型进行计算:

Q

式中:

Q

h

A

t

等效换热系数计算公式如下:

式中:

h

r

r

λ

预热阶段换热器外壁面至换热器内冷却水间的对流换热系数h

h

式中:

Nu——努塞尔数;

λ

努塞尔数Nu采用自然对流实验关联式进行计算:

Nu=C(Gr·Pr)

式中:

Gr——格拉晓夫数;

Pr——普朗特数;

C——关联式中的常数,基于格拉晓夫数Gr的大小确定;

n——关联式中的常数,基于格拉晓夫数Gr的大小确定;

公式(6)中常数C的计算公式:

公式(6)中常数n的计算公式:

小时间步结束时换热器内冷却水温度t

式中:

Δτ'——小时间步长,为安全壳计算所用时间步长的十分之一;

m

cp

小时间步结束时换热器外壁面温度t

式中:

m

cp

在每个小时间步开始时,将上一个小时间步的t

2)当该组非能动热量导出系统处于自然循环阶段,计算得到回路的流量、各节点压力及冷却剂温度和焓值、水池液位、换热器壁面温度。

步骤5:计算该组非能动热量导出系统对安全壳节点的影响,具体包括如下内容:

1)安全壳节点内出现蒸汽冷凝,蒸汽质量减少Δm'。

2)安全壳节点内不凝结气体被冷却,气体能量降低ΔQ';

3)安全壳内增加了冷凝水,水质量增加Δm',水能量增加ΔQ

步骤6:对各组非能动热量导出系统重复步骤(3)至(5);

步骤7:更新安全壳各节点热工水力状态,具体包括如下内容:

1)累加各组非能动热量导出系统对安全壳节点的影响,包括累加蒸汽质量减少量得到Δm,累加气体能量减少量得到ΔQ,累加水能量增加量得到ΔQ

2)根据水能量增加量ΔQ

3)计算安全壳节点的气体温度:

T

式中:

T

T

U

HTCP——气体热容;

4)计算安全壳节点的气体压力P:

P=P

式中:

P

N

R——气体常数;

V——气相体积;

步骤8:重复步骤(3)至(7),直到达到指定计算时间。

与现有技术相比,本发明具有如下优点:

1.基于多节点安全壳分析程序开发,具有计算速度较快,精确度较高的优点;

2.可以分析安全壳内多组非能动热量导出系统运行状态。由于安全壳内安置有多组非能动热量导出系统,其开启条件,同一时刻的运行过程可能存在差异。而本发明可以模拟同一时刻不同组非能动热量导出系统的各自的运行状态;

3.可以分析多组非能动热量导出系统对安全壳节点状态的影响,包括水质量变化、水能量变化、气体成分变化、气体温度变化、气体压力变化等。

4.可以分析非能动热量导出系统全过程运行状态,包括非能动热量导出系统的启动判定、阀门开启延迟时间段、预热阶段、自然循环阶段等。

附图说明

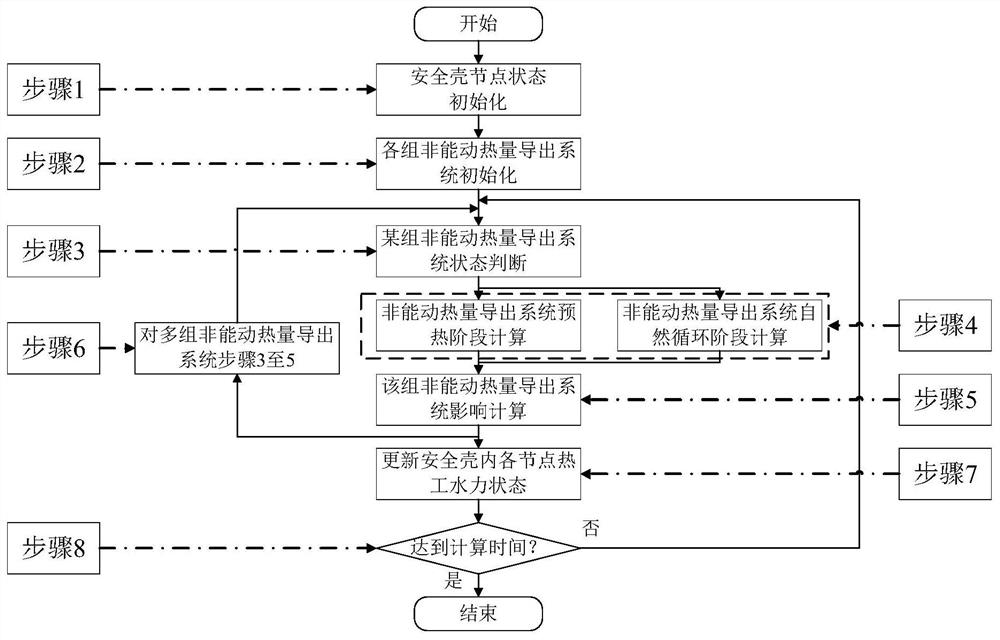

图1为安全壳内多组非能动热量导出系统运行及影响分析计算流程图。

图2为失水事故中安装有6组非能动热量导出系统的安全壳与未安装非能动热量导出系统的安全壳的压力对比图。

具体实施方式

下面通过结合附图对本发明进行详细描述。

如图1所示,本发明安全壳内多组非能动热量导出系统运行及影响分析方法,包括如下步骤:

步骤1:初始化安全壳各节点热工水力状态,具体包括如下内容:初始化各节点内各成分的质量(水、氢气、水蒸气、空气及其他不凝结气体)、水的温度、气体温度、气体压力;

步骤2:初始化各组非能动热量导出系统的状态,具体包括如下内容:初始化各组非能动热量导出系统各部分(连接管道、换热器、水池)内冷却剂的温度及焓值、水箱内水位及水温、环境温度、环境压力;

步骤3:基于安全壳内热工水力状态判断某一组非能动热量导出系统运行状态,具体包括如下内容:

1)当该组非能动热量导出系统所在安全壳节点的压力未达到启动限值,判定该组非能动热量导出系统的阀门未打开,仍处于预热阶段;

2)当该组非能动热量导出系统所在安全壳节点的压力首次达到启动限值,判定该组非能动热量导出系统的阀门仍未打开,系统处于预热阶段,并记录压力达到限值时间点t0。根据该组非能动热量导出系统启动延迟时间Δt计算得到该组非能动热量导出系统进入自然循环阶段的时间(t0+Δt);

3)当计算时间超过(t0+Δt),该组非能动热量导出系统进入自然循环阶段;

步骤4:进行该组非能动热量导出系统预热阶段计算或自然循环阶段计算,具体包括如下内容:

1)当该组非能动热量导出系统处于预热阶段,将安全壳计算所用时间步均匀划分为10个小时间步进行计算,得到安全壳节点传给换热器外壁面的热量、换热器内冷却水温度、换热器壁面温度,具体计算方法如下:

预热阶段的非能动热量导出系统仅通过换热器与安全壳节点传热。安全壳节点与换热器外壁面的换热采用冷凝模型进行计算:

Q

式中:

Q

h

A

t

t

冷凝换热系数h

h

式中:

L——换热器长度;

P

W

换热器外壁面与换热器内冷却水的传热采用对流模型进行计算:

Q

式中:

Q

h

A

t

等效换热系数计算公式如下:

式中:

h

r

r

λ

预热阶段换热器外壁面至换热器内冷却水间的对流换热系数h

h

式中:

Nu——努塞尔数;

λ

努塞尔数Nu采用自然对流实验关联式进行计算:

Nu=C(Gr·Pr)

式中:

Gr——格拉晓夫数;

Pr——普朗特数;

C——关联式中的常数,基于格拉晓夫数Gr的大小确定;

n——关联式中的常数,基于格拉晓夫数Gr的大小确定;

公式(6)中常数C的计算公式:

公式(6)中常数n的计算公式:

小时间步结束时换热器内冷却水温度t

式中:

Δτ'——小时间步长,为安全壳计算所用时间步长的十分之一;

m

cp

小时间步结束时换热器外壁面温度t

式中:

m

cp

在每个小时间步开始时,将上一个小时间步的t

2)当该组非能动热量导出系统处于自然循环阶段,程序计算得到回路的流量、各节点压力及冷却剂温度和焓值、水池液位、换热器壁面温度。

步骤5:计算该组非能动热量导出系统对安全壳节点的影响,具体包括如下内容:

1)安全壳节点内出现蒸汽冷凝,蒸汽质量减少Δm'。

2)安全壳节点内不凝结气体被冷却,气体能量降低ΔQ';

3)安全壳内增加了冷凝水,水质量增加Δm',水能量增加ΔQ

步骤6:对各组非能动热量导出系统重复步骤(3)至(5);

步骤7:更新安全壳各节点热工水力状态,具体包括如下内容:

1)累加各组非能动热量导出系统对安全壳节点的影响,包括累加蒸汽质量减少量得到Δm,累加气体能量减少量得到ΔQ,累加水能量增加量得到ΔQ

2)根据水能量增加量ΔQ

3)计算安全壳节点的气体温度:

T

式中:

T

T

U

HTCP——气体热容;

4)计算安全壳节点的气体压力P:

P=P

式中:

P

N

R——气体常数;

V——气相体积;

步骤8:重复步骤(3)至(7),直到达到指定计算时间。

图2为失水事故中安装有6组非能动热量导出系统的安全壳与未安装非能动热量导出系统的安全壳的压力对比图。计算结果表明,安装非能动热量导出系统的安全壳后期压力较未安装非能动热量导出系统的安全壳大约降低了0.07MPa。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定专利保护范围。

- 安全壳内多组非能动热量导出系统运行及影响分析方法

- 安全壳内多组非能动热量导出系统运行及影响分析方法